Изобретение относится к области получения органоминеральных адсорбентов, используемых в гидрометаллургии благородных металлов для выделения и концентрирования.

Известен способ, в котором для модифицирования свойств пористых неорганических материалов, в том числе адсорбентов, применяется или пропитка (осаждение) или получение органического слоя на пористой поверхности за счет внутреннего состава исходного сырья. Последним методом получали органоминеральные адсорбенты термической обработкой бедных мениллитовых сланцев, где органический слой образовывался на поверхности неорганического вещества за счет карбонизации органического вещества, составляющего 10-16% исходного состава сланцев [1].

Недостатком этого способа является малая сорбционная способность по серебру, составляющая 0,47 мг/г за 120 ч.

Известен способ модифицирования физико-механических свойств ячеистых материалов с помощью импрегнатора, состоящего из раствора фурфурола, сланцевых фенолов и полиэтиленполиаминов [2]. Этим импрегнатором был модифицирован углеродный адсорбент АР-3. Способ импрегнирования заключается в пропитке в течение 25-30 мин растворов сланцевых фенолов, фурфурола (1:1,5) с 2% полиэтиленполиаминов, являющихся отвердителями. Гранулы выдерживали на воздухе в течение 24 ч, затем их карбонизовали в токе углекислого газа до 800oC и активировали водяным паром при 800-820oC [3]. Этот метод по технической сущности и достигаемому результату является наиболее близким к заявленному и выбран в качестве прототипа.

Недостатком способа является относительная сложность технологии импрегнирования, требующая высокой квалификации сотрудников и недостаточно высокая адсорбционная способность импрегнированного адсорбента по серебру, составляющая 1,06 мг/г за 120 ч при исходной концентрации серебра в растворах 0,84 мг/г и недостаточным коэффициентом селективности по серебру равным 24,02%.

Задачей предлагаемого технического решения является получение адсорбента по более простой технологии и имеющего более высокую сорбционную и селективную способность по извлечению серебра из многокомпонентных растворов.

Сущность заявляемого способа заключается в том, что используют поликонденсат, полученный взаимодействием подкисленного фурфурола со сланцевой генераторной смолой и отработавшим порошковым цеолитом. Поликонденсат смешивают с древесной смолой в соотношении (67-73):(27-33), карбонизуют в атмосфере углекислого газа, активируют в атмосфере водяного пара до обгаров 37-42%.

Отличительными от прототипа существенными признаками является изменение технологии, заключающейся в том, что в заявляемом способе используют отход нефтепереработки - отработавший цеолит, который включается в полимерный блок, получающийся при структурировании серусодержащей сланцевой смолы, фурфурола и кислого гудрона, который в измельченном виде смешивают с древесной смолой, гранулируют, гранулы карбонизуют в атмосфере углекислого газа, активируют в атмосфере водяного пара до обгаров 37-42%.

По сравнению с известными, заявляемое техническое решение имеет изобретательский уровень и применимо промышленно на действующем производстве гранулированных углеродных адсорбентов.

Предлагаемый способ позволяет повысить адсорбционную способность адсорбента по извлечению серебра из растворов их цианидов. Кроме того, способ позволяет решить экологические проблемы - квалифицированно применить отход нефтепереработки - отработавшие цеолиты с получением адсорбента, который можно использовать для гидрометаллургии серебра.

Для работы использовали следующие отходные продукты.

1. Отработавший цеолит представляет собой смесь цеолитов CaA+NaX общей формулы (Na2Ca)30•(Al1Si)192•O384 • 260H2O, который многократно использовался для выделения парафина из нефтяной фракции 200-360oC. Парафины после выделения десорбировались аммиаком и цеолит прокаливался. Он является отходом нефтеперерабатывающего производства.

2. Генераторную сланцевую смолу СТП 38.09.1.613.79 с плотностью 1017 кг/м3 коксуемость 32,0%. Групповой состав смолы, мас.%: углеводороды 39, смоляные фенолы 32, нейтральные кислородсодержащие соединения 29. Элементный состав, мас.% C 82,5, H 9.6, гетероатомы 7.9.

3. Форфурол технический (можно потерявший срок годности) по ГОСТ 10437-80.

4. Кислый гудрон - отход сернокислотной очистки нефтепродуктов, содержит 75-80% смолисто-асфальтеновых веществ, 20-30% сульфокислот и до 70% свободной серной кислоты.

Способ осуществляют следующим образом: сланцевую смолу помещают в эмалированный реактор, нагретый до 115oC. К сланцевой смоле добавляют 5 мас.% элементарной серы и нагревание с перемешиванием при этой же температуре продолжается 40 мин. К нагретому продукту по порциям при перемешивании добавляется измельченный отработавший цеолит. При температуре 20-25oC к полученной смеси добавляется технический форфурол (можно потерявший срок годности) при перемешивании. К полученной смеси медленно небольшими порциями добавляется кислый гудрон. Происходит экзотермическая реакция и реакционная смесь затвердевает. Она выдерживается 0,5 ч и доотверждается в термостате при 100oC 20 ч.

1. Сланцевая смола - высококонденсированное вещество, содержащее ароматические, гетероциклические и нафтеновые кольца. Такой состав при термическом воздействии обеспечивает высокий выход коксового остатка с плотной структурой, причем значительное количество гетероатомов и свободных радикалов при термолизе образуют дополнительную структурную сетку, увеличивающую его прочность. Функциональные группы сланцевой смолы первоначально находящиеся в ней, а также функциональные группы, образующиеся при термолизе участвуют в общей системе π -электронных облаков недоделенными парами и будут способствовать усилению адсорбционного поля микропоры адсорбентов. (Поконова Ю.В., Файнберг В.С., Сланцехимия. Изд. АН СССР. 1985. с. 320).

2. Сера присоединяется по двойной связи сланцевой смолы внутри и межмолекулярно. Помимо этого происходит замещение водородных атомов в алкильных и ароматических фрагментах молекул сланцевой смолы. Сульфидные группы в последующих стадиях при получении адсорбентов будут частично превращаться в сульфоксидные и сульфоновые группы, которые также будут усиливать адсорбционное поле.

3. Фурфурол вступает во взаимодействие с компонентами сланцевой смолы, т. е. с конденсированными замещенными ароматическими кольцами, образуя трехмерный сшитый поликонденсат (см. предыдущую ссылку).

4. Смолисто-асфальтеновые вещества кислого гудрона вступают во взаимодействие с фурфуролом так же, как и компоненты сланцевой смолы. Сульфокислоты и серная кислота являются катализатором этого процесса. Кроме того, сам фурфурол образует сшитый фурановый полимер.

5. Отработавший цеолит не является нейтральным наполнителем.

Гидроксильные группы, находящиеся на поверхности, вступают в реакцию поликонденсации с фурфуролом. Это доказано методом обработки цеолитов кремнийсодержащими эфирами. После такой обработки цеолиты становились нереакционноспособными (см. Поконова Ю.В. Химия и технология галогенэфиров. Л.: Изд. ЛГУ. 1982). Возможность такой обработки и является доказательством реакционной способности поверхностных групп.

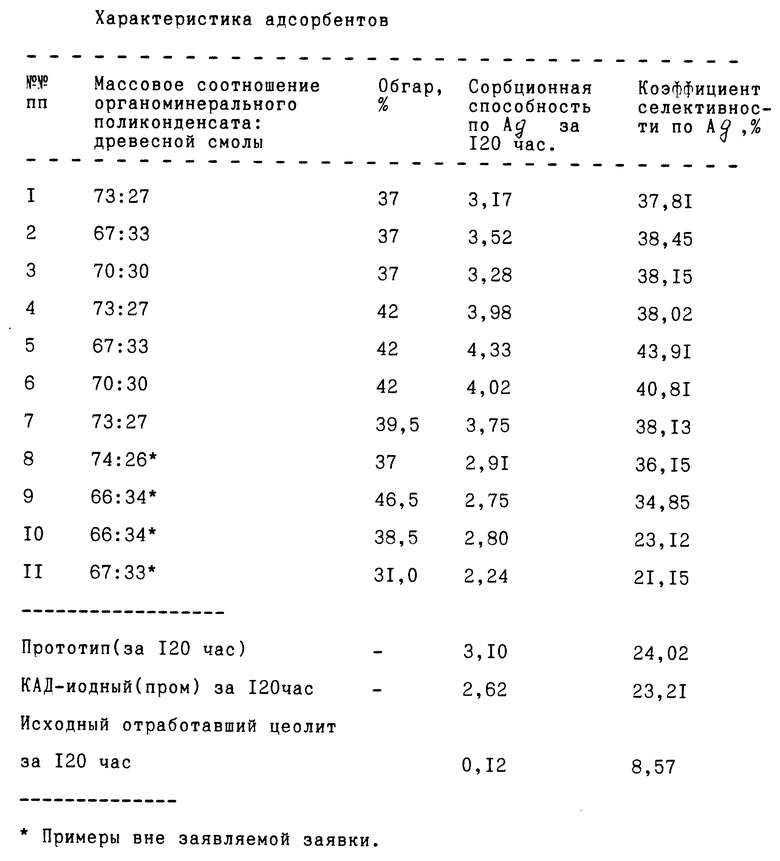

Блок поликонденсата измельчают до порошкообразного состояния и смешивают в малоксере при 60-80oC с древесной смолой, взятой в количестве 28-35%. Полученную смесь при 60-80oC гранулируют на гидравлическом прессе через фильтры 4,5-5 мм. Гранулы вылеживают на воздухе при 15-20oC в течение 6 ч, затем термоокисляют при 150oC в токе воздуха во вращающейся электропечи. Карбонизацию гранул проводят в токе углекислого газа при 800±18oC и активацию в токе водяного пара при 800±10oC до обгаров 37-40%. Эта технология обеспечивает неожиданный положительный эффект - повышение сорбционной способности до 4,33 мг/г и селективности при извлечении серебра до 43,91%. Полученные адсорбенты могут быть использованы в существующей технологии гидрометаллургии серебра взамен существующего промышленного КАД-йодного, т.к. имеют большую сорбционную емкость. Получение их может быть осуществлено на действующем промышленном оборудовании.

Пример 1. Вначале приготавливают серусодержащую сланцевую смолу. Для этого берут 15 г элементарной серы, ее измельчают и по частям прибавляют к 285 г нагретой сланцевой смоле при перемешивании. При температуре 1 15±2oC перемешивают смесь в течение 40 мин. Запах сероводорода прекращается в течение 20 мин. К нагретой серусодержащей сланцевой смоле добавляют при перемешивании по порциям 75 г измельченного отработавшего цеолита. Смесь перемешивают 10 мин и к ней прибавляют 300 г технического фурфурола, затем при перемешивании 300 г кислого гудрона. Происходит экзотермическая реакция и смесь затвердевает. Она выдерживается 0,5 ч и доотверждается в термостате при 100oC 10 ч. Полученный блок измельчается до фракции менее 0,1 мм. К 730 г полученного поликонденсата прибавляют 270 г древесной смолы и смешивают в малоксере при 70oC, и полученную смесь гранулируют на гидравлическом прессе через фильеры 4-4,5 мм. Гранулы вылеживаются на воздухе при 20±2oC в течение 10 ч, затем их термостатируют при 150oC в токе воздуха во вращающейся печи. Карбонизацию гранул проводят в токе углекислого газа при 800±10oC. Активацию проводят в атмосфере водяного пара при 800±10oC до обгара 37%.

Примеры 2, 3. Аналогичны примеру 1, отличаются только соотношением поликонденсата и древесной смолы (см. таблицу).

Примеры 4-7. Отличаются величиной обгара при активации (см. таблицу). Определение сорбционной емкости проводили методом абсорбционной спектрофотометрии на приборе Перкин-Элмер модели 503 в статических условиях методом постоянных концентраций целевого компонента и солевого состава. В опытах использовали навески 0,25 г. Отношение массы сорбента к массе (объему) раствора 1: 2000. Показатель селективности определяли как отношение массовой доли серебра к сумме всех учтенных металлов в %% (Поконова Ю.В., Грабовский А.И.) (ЖПХ. 1994. N 7.1207). Для исследования был использован реальный раствор золотодобывающей фабрики, содержащий элементы в следующих количествах мас.ч. : Au 0,08; Ag 1,24; Cu 2,10; Zn 0,09; Ni 0,83; Co 0,19, сумма металлов 4,50; цианистый натрий 520; окись кальция 40.

Способ позволяет повысить сорбционную способность на 28,4%, а селективность на 45% по сравнению с прототипом, а также утилизировать отходы производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1996 |

|

RU2101080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1995 |

|

RU2118202C1 |

| Способ получения углеродного адсорбента | 1990 |

|

SU1723033A1 |

| Способ получения углеродного адсорбента | 1989 |

|

SU1712306A1 |

| Способ получения углеродного адсорбента | 1990 |

|

SU1717538A1 |

| Способ получения углеродного адсорбента | 1989 |

|

SU1680621A1 |

| Способ получения углеродного адсорбента | 1980 |

|

SU966002A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 1991 |

|

RU2008259C1 |

| Способ получения углеродного адсорбента | 1989 |

|

SU1611856A1 |

| Способ получения углеродного адсорбента | 1990 |

|

SU1699915A1 |

Изобретение относится к области получения адсорбентов, используемых в гидрометаллургии благородных металлов для выделения серебра. Сущность изобретения заключается в том, что приготавливают серосодержащую сланцевую смолу, которая является исходным продуктом для получения поликонденсата из фурфурола, кислого гудрона и измельченного отработавшего цеолита нефтепереработки, полученный блок поликонденсата измельчают, смешивают при 70oC с древесной смолой, карбонизуют при 800±10oC в токе углекислого газа, активируют при 800±10oC в токе водяного пара до обгаров 37-42%. 1 табл.

Способ получения органоминерального адсорбента, включающий смешение продукта на основе поликонденсата фурфурола с древесной смолой, гранулирование, карбонизацию и активацию гранул, отличающийся тем, что в качестве поликонденсата используют продукт взаимодействия серусодержащей сланцевой смолы, фурфурола и кислого гудрона и поршкового отработавшего цеолита нефтепереработки и вводят его в древесную смолу в массовом соотношении поликонденсат смола (67 73) (27 33), а активацию проводят до обгаров 37 42%

Авторы

Даты

1998-02-20—Публикация

1996-11-12—Подача