Изобретение относится к цветной металлургии, в частности к технологии получения заэвтектических алюминиево-кремниевых сплавов.

Известен способ получения алюминиево-кремниевых сплавов, включающий загрузку твердой шихты в расплав металла, ее расплавление, ввод легирующих элементов, дозагрузку твердой шихты, рафинирование и модифицирование (см. авт. св. N 1196405, кл. C 22 C, 1/06, опублик. 1985).

Недостатком данного способа является то, что улучшение структуры сплава достигается за счет проведения самостоятельной операции по модифицированию расплава, что ведет к увеличению длительности плавки и удорожанию сплава.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения алюминиево-кремниевых сплавов, включающий введение кремния в расплавленный и подогретый до 850-900оС алюминий в виде кусков 20-50 мм в поперечнике, перемешивание, охлаждение и разливку.

Недостатком известного способа является низкая производительность процесса из-за медленного растворения вводимого в расплав кремния, имеющего низкую температуру. Кроме того, качество получаемого сплава невысокое из-за значительной неоднородности химического состава и большого размера кристаллов первичного кремния, для измельчения которых требуется введение дополнительной операции обработки расплава, что также увеличивает длительность плавки, снижает производительность процесса, в результате чего повышается себестоимость сплава. Пылевидный кремний не используется, что дополнительно повышает себестоимость получаемого сплава.

Целью предлагаемого изобретения является повышение качества сплава за счет получения однородного химического состава и измельчения кристаллов первичного кремния, сокращение длительности плавки и снижение себестоимости сплава.

Поставленная цель достигается тем, что по способу получения заэвтектических алюминиево-кремниевых сплавов, включающему легирование расплава кремнием с перемешиванием, охлаждение и разливку, легирование ведут в две стадии: сначала в расплав алюминия или его сплава вводят кремний с температурой 1350-1650оС с одновременным барботированием и охлаждением расплава инертным газом до температуры на 40-100оС выше температуры ликвидуса получаемого сплава, а затем вводят пылевидный кристаллический кремний струей инертного газа в количестве 5-16% от общего веса вводимого в расплав кремния.

Легирование расплава кремнием в две стадии: сначала введение в расплав алюминия или его сплава кремния с температурой 1350-1650оС с одновременным барботированием и охлаждением расплава инертным газом до температуры на 40-100оС выше температуры ликвидуса получаемого сплава, а затем введение пылевидного кристаллического кремния струей инертного газа в количестве 5-16% от общего веса вводимого в расплав кремния, позволяет повысить качество сплава за счет получения однородного химического состава и измельчения кристаллов первичного кремния, сократить длительность плавки и снизить себестоимость сплава.

Легирование расплава кремнием в две стадии позволяет одновременно осуществить высокотемпературное легирование, обеспечивающее высокую производительность процесса, и легирование расплава, совмещающее модифицирование при пониженных температурах. В результате двухстадийного процесса легирования достигается сокращение длительности плавки в целом.

Введение кремния в расплав в первой стадии легирования с температурой 1350-1650оС резко сокращает длительность плавки на данной стадии за счет ускорения процесса диффузии кремния в расплав в результате возникновения высокой температуры на границе кремний-расплав. Процессу переноса кремния от этой границы вглубь расплава при этом способствует барботирование расплава инертным газом, при котором достигается не только высокая однородность химического состава расплавленного сплава, но и охлаждение его до температуры, необходимой для проведения второй стадии легирования расплава кремнием. Применение инертного газа в качестве перемешивателя и охладителя на первой стадии легирования позволяет одновременно рафинировать расплав от газа.

Введение пылевидного кристаллического кремния струей инертного газа во второй стадии легирования после охлаждения расплава обеспечивает (наряду с дополнительным легированием) модифицирование получаемого сплава и дальнейшее охлаждение расплава до температуры разливки. При этом охлаждение расплава на первой стадии до температуры на 40-100оС выше температуры ликвидуса получаемого сплава и количество пылевидного кристаллического кремния (5-16% от общего веса вводимого в расплав кремния), вводимого во второй стадии, взаимосвязаны и эта взаимосвязь обусловлена неоднородностью гранулометрического состава пылевидных отходов кремния. Эффект достигается за счет того, что часть пылевидной фракции неизбежно расплавится, другая же часть, оплавившись, создает устойчивые центры кристаллизации.

Таким образом, в результате проведения двух стадий легирования расплава кремнием достигается повышение качества сплава как за счет повышения однородности его химического состава и снижения газосодержания, так и измельчения кристаллов первичного кремния, что способствует повышению механических свойств (прочности и пластичности).

Значительное сокращение длительности плавки в первой стадии легирования обеспечивает проведение второй его стадии с одновременным модифицированием при суммарном сокращении длительности приготовления сплава, что способствует увеличению производительности плавильно-раздаточного агрегата и за счет этого снижению себестоимости сплава. Этому же способствует использование во второй стадии легирования пылевидного кремния, являющегося отходом производства алюминиево-кремниевых сплавов.

Выбранные пределы параметров способа лимитируются следующими факторами.

Уменьшение температуры вводимого в расплав кремния менее 1350оС ведет к резкому затормаживанию процесса диффузии кремния в расплав, что увеличивает длительность плавки, а увеличение более 1650оС нецелесообразно из-за увеличения потерь алюминия.

Охлаждение расплава до температуры перегрева над ликвидусом более, чем на 100оС, снижает эффект модифицирования, а менее, чем на 40оС, нецелесообразно из-за увеличения длительности плавки.

Уменьшение количества вводимого пылевидного кристаллического кремния менее 5% от общего веса вводимого в расплав кремния ведет к исчезновению модифицирующего эффекта, а увеличение более 16% увеличивает длительность плавки без дополнительного модифицирующего эффекта.

В результате поиска по патентной и научно-технической литературе не были обнаружены технические решения с признаками, отличающими предлагаемый объект изобретения от прототипа, а именно: позволяющими осуществить двухстадийное легирование расплава с совмещением модифицирования сплава.

Реализация способа осуществляется при приготовлении заэвтектического алюминиево-кремниевого сплава (алюминий + +17% кремния). Плавку ведут в плавильно-раздаточной печи. Для получения сплава используют кремний с температурой 1350-1650оС, получаемый в рудовосстановительной печи типа РКО-25КрИ и пылевидный кристаллический кремний крупностью до 5 мм, являющийся отходом данного производства.

П р и м е р 1. В печь заливают 4180 кг расплавленного алюминия-сырца (по расчету). В алюминиевый расплав с температурой 750оС вводят кремний с температурой 1350оС в количестве 841 кг. Расплав барбатируют и охлаждают азотом до температуры 700оС или на 40оС выше температуры ликвидуса получаемого сплава (с содержанием кремния 17%). Затем в расплав струей азота вводят пылевидный кристаллический кремний в количестве 44 кг или 5% от общего веса вводимого в расплав кремния (885 кг). Получают 5000 кг сплава алюминия с 17% кремния (с учетом потерь алюминия 30 кг и кремния 35 кг). Перед разливкой от сплава отбирают пробы на определение однородности химического состава и газосодержания в сплаве. На шлифах определяют степень измельчения кристаллов первичного кремния. Образцы испытывают на механические свойства (предел прочности и относительное удлинение).

В примерах 2 и 3 сплав алюминия с 17% кремния получают аналогично примеру 1 при следующих параметрах.

П р и м е р 2. 1. Температура вводимого в расплав кремния 1500оС.

2. Температура расплава после его охлаждения 730оС или на 70оС выше температуры ликвидуса получаемого сплава.

3. Количество вводимого пылевидного кристаллического кремния 95 кг или 10,5% от общего веса вводимого в расплав кремния (905).

П р и м е р 3. 1. Температура вводимого в расплав кремния 1650оС.

2. Температура расплава после его охлаждения 760оС или на 100оС выше температуры ликвидуса получаемого сплава.

3. Количество вводимого пылевидного кристаллического кремния 148 кг или 16% от общего веса вводимого в расплав кремния (925 кг).

В примерах 4-9 сплав алюминия с 17% кремния получают аналогично примерам 1-3 за пределами предложенных интервалов.

Получают сплав алюминия с 17% кремния по известному способу.

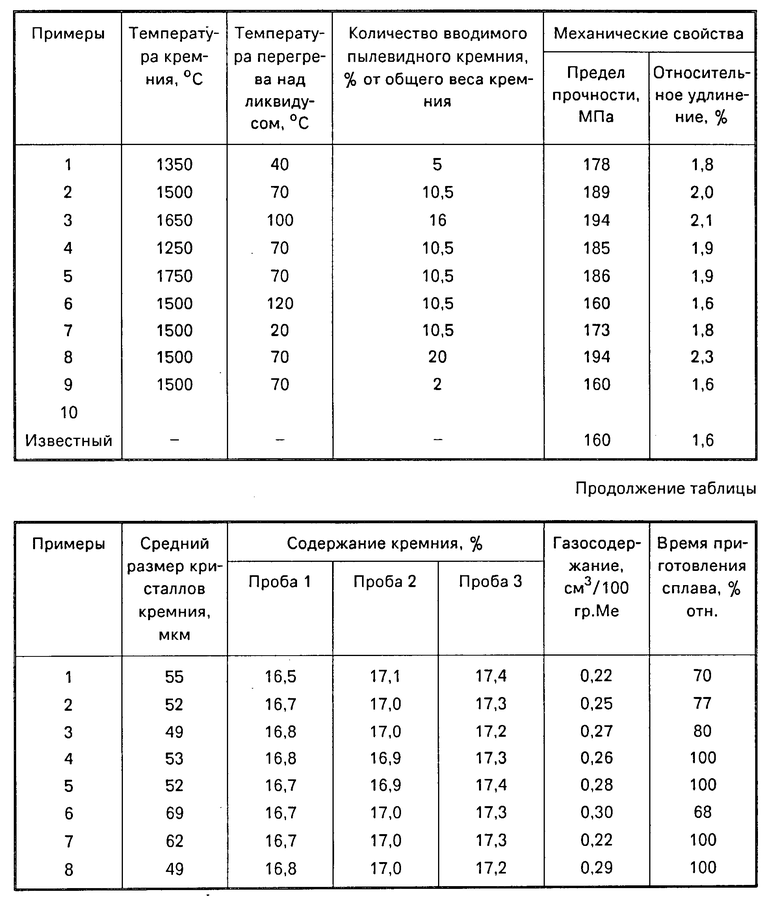

Результаты испытаний приведены в таблице.

Из данных таблицы видно, что использование предлагаемого способа получения заэвтектических алюминиево-кремниевых сплавов (примеры 1-3) обеспечивает повышение качества сплава: предел прочности в среднем увеличивается на 17% относительное удлинение повышается на 22% (размер кристаллов первичного кремния уменьшается в 1,3 раза). Газосодержание снижается в 1,2 раза. Повышается однородность химического состава сплава. Время приготовления сплава уменьшается на 24% что позволяет повысить производительность плавильно-раздаточного агрегата и снизить за счет этого себестоимость сплава. Этому же способствует использование пылевидного кремния, являющегося отходом производства алюминиево-кремниевых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЭВТЕКТИЧЕСКИХ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2041967C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2038398C1 |

| СПОСОБ ПЕРЕПЛАВА ПЫЛЕВИДНЫХ ОТХОДОВ КРЕМНИЯ В СРЕДЕ ТВЕРДОЖИДКОГО АЛЮМИНИЯ | 2000 |

|

RU2180013C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОЙ ВЫСОКОКРЕМНИСТОЙ АЛЮМИНИЕВО-КРЕМНИЕВОЙ ЛИГАТУРЫ | 2007 |

|

RU2365651C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ АЛЮМИНИЙ-КРЕМНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2493281C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ КРЕМНИЯ | 1991 |

|

RU2016110C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, ЛЕГИРОВАННОГО КРЕМНИЕМ | 2017 |

|

RU2657681C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2010881C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА | 2001 |

|

RU2215803C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОЙ АЛЮМИНИЕВО-КРЕМНИЕВОЙ ЛИГАТУРЫ | 2010 |

|

RU2448180C2 |

Использование: технология получения заэвтектических алюминиево-кремниевых сплавов. Цель изобретения - повышение качества сплава за счет получения однородного химического состава и измельчения кристаллов первичного кремния, сокращение длительности плавки и снижение себестоимости сплава. Положительный эффект обеспечивается тем, что легирование расплава кремнием ведут в две стадии: сначала в расплав алюминия или его сплава вводят кремний с температурой 1350 -1650°С с одновременным барбатированием и охлаждением расплава инертным газом до температуры на 40 - 100°С выше температуры ликвидуса получаемого сплава, а затем вводят пылевидный кристаллический кремний струей инертного газа в количестве 5 - 16% от общего веса вводимого в расплав кремния. Прочность сплава за счет модифицирования его структуры во второй стадии легирования увеличивается на 17%, пластичность повышается на 22%. Повышается однородность химического состава сплава, снижается газосодержание в 1,2 раза. Время приготовления сплава сокращается на 24%, что позволяет увеличить производительность плавильно-раздаточного агрегата и за счет этого - снизить себестоимость сплава. Этому же способствует использование для легирования и модифицирования пылевидного кремния, являющегося отходом производства алюминиево-кремниевых сплавов. 1 з.п. ф-лы, 1 табл.

| Альтман М.Б., и др., Плавка и литье легких сплавов | |||

| М.: Металлургия, 1969, с.270-271. |

Авторы

Даты

1995-05-10—Публикация

1993-01-12—Подача