Изобретение относится к области цветной металлургии и, в частности к технологии получения алюминиево-кремниевой лигатуры с содержанием кремния более 20%.

Известен способ, в котором кремний вводится в жидком виде (патент №2266971 РФ. Способ получения алюминиево-кремниевых сплавов). Заливку кремния ведут в расплав алюминия или его сплав.

Данный способ предусматривает применение энергоемкого плавильного оборудования для расплавления кремния (Тплавления Si=1430÷1450°С), тем самым увеличиваются затраты на энергоносители и дополнительное оборудование. При данных способах получения не достигается мелкокристаллической структуры Al-Si сплава, которая в дальнейшем наследуется в структуре отливки.

Способ получения алюминиево-кремниевых сплавов описан в патенте №2180013 РФ. Способ переплава пылевидных отходов кремния в среде твердожидкого алюминия. Данный способ предусматривает приготовление расплава алюминий-кремний, порционный ввод смеси промасленной стружки и пылевидного кремния, замешивание порций в расплав при температуре, близкой Тликвидус, для получения после замешивания твердожидкого состояния.

Недостатком является использование в качестве носителя пылевидного кремния промасленной алюминиевой стружки, которая не позволяет получать сплав с содержанием кремния более 20%, и загрязнение расплава окислами, которые образуются в результате взаимодействия расплава и промасленной стружки.

Наиболее близким по совокупности существенных признаков является изобретение, описанное в патенте №2365651 РФ. Способ низкотемпературного получения мелкокристаллической высококремнистой алюминиево-кремниевой лигатуры.

Данный способ предусматривает получение предварительного сплава с использованием кристаллического кремния, подготовку механоактивированной смеси порошков алюминия и кремния, ввод в расплав на 20÷50°С выше температуры солидуса.

Недостатком является применение дополнительного оборудования для приготовления смеси порошков, трудоемкость способа приготовления смеси порошков и возможность содержания большого количества железа из-за истирания мелющих шаров при механоактивации.

Техническим результатом является получение мелкокристаллической высококремнистой лигатуры Al-Si с содержанием кремния более 20% с использованием в качестве шихтовых материалов электротехнических отходов алюминия и отходов кристаллического кремния.

Технический результат достигается тем, что расплавляют алюминий, вводят кремний в расплав и перемешивают, при этом осуществляют расплавление алюминия в виде отходов электротехнического алюминия, в расплав которого вводят кремний в виде отходов кристаллического кремния фракции от 2 до 10 мм в количестве 40÷45% от массы вводимого кремния при температуре расплава на 10÷20°С выше температуры ликвидуса для получения расплава с интервалом кристаллизации не менее 30°С, далее охлаждают расплав до твердожидкого состояния и вводят вторую порцию кремния той же фракции в количестве 40÷45% от массы вводимого кремния, перемешивают и выдерживают при температуре ввода второй порции кремния в течение 15÷20 минут, третью порцию кремния фракции менее 2 мм вводят в количестве 5÷15% от массы вводимого кремния при температуре выше температуры солидуса на 20÷40°С, перемешивают и выдерживают до полного растворения кремния.

В ходе получения расплава алюминия с температурой на 10÷20°С выше температуры ликвидуса происходит подготовка расплава для оптимального введения и усвоения кристаллического кремния. Увеличение температуры приводит к повышению энергозатрат и увеличению времени плавки.

Первоначальное введение отходов кристаллического кремния фракцией от 2 до 10 мм способствует быстрому усвоению кремния по сравнению с более крупной фракцией кремния и переработке отходов, которые являются более дешевыми. Кремний в количестве 40-45% обеспечивает интервал кристаллизации расплава 30°С, большее количество кремния сужает интервал кристаллизации расплава.

В ходе температурной выдержки происходит усвоение введенного кремния.

Порционное введение второй части кремния необходимо для перехода расплава в заэвтектическую концентрацию. Меньшее введение будет способствовать образованию эвтектической концентрации, при которой не образуется интервала кристаллизации. Твердожидкий расплав обеспечивает лучшее смачивание кремния и предотвращает его всплывание.

В ходе изотемпературной выдержки происходит растворение введенного кремния.

Введение третьей порции пылевидного кремния в количестве 5÷15% от массы вводимого кремния обеспечивает не только необходимую концентрацию кремния в лигатурном расплаве, но и способствует измельчению кристаллов первичного кремния в готовой лигатуре. Данная порция вводится в твердожидкий расплав из-за низкой насыпной плотности порошка с целью предотвращения его всплывания и окисления.

В ходе температурной выдержки происходит усвоение введенного кремния.

В ходе перегрева лигатурного расплава на 50÷100°С выше температуры ликвидуса происходит полное усвоение кремния и его равномерное распределение по всему объему расплава. Перегрев расплава на большую температуру приводит к всплыванию дисперсных частиц кремния на поверхность расплава, дополнительным энергозатратам и снижению производительности. Перегрев на меньшую температуру не обеспечивает полного растворения кремния и оптимальной однородности расплава.

В ходе кристаллизации лигатурного расплава со скоростью не менее 102÷103 °С/сек происходит формирование дисперсной микроструктуры получаемой лигатуры. Меньшая скорость приводит к росту кристаллов первичного кремния в получаемой лигатуре.

Данная лигатура является основой для приготовления сплавов системы Al-Si с мелкокристаллической структурой и повышенными механическими свойствами.

Предлагаемый способ осуществляется в печи сопротивления с графито-шамотным тиглем.

Пример выполнения способа

Масса плавки 10 кг. В печь сопротивления типа СНОЛ с графито-шамотным тиглем загружали 8 кг отходов электротехнического алюминия. После расплавления осуществляли нагрев расплава до температуры 680°С, затем в полученный расплав вводили 0,9 кг отходов кристаллического кремния, фракцией от 2 до 10 мм, перемешивали и выдерживали с понижением температуры до 580°С. Выдержка должна составлять не менее 15 мин для полного растворения кремния. Ввод при температуре 580°С второй порции отходов кристаллического кремния фракцией от 2 до 10 мм в количестве 0,8 кг, перемешивали и выдерживали в течение 20 мин. Ввод третьей порции отходов кремния фракцией менее 2 мм в количестве 0,3 кг при температуре 580÷590°С, перемешивали и выдерживали с подъемом температуры до температуры ликвидуса. Выдержка должна составлять не менее 15 мин. Затем полученный расплав перегревали до температуры 750°С и кристаллизовали в валковом кристаллизаторе со скоростью 103°С/сек.

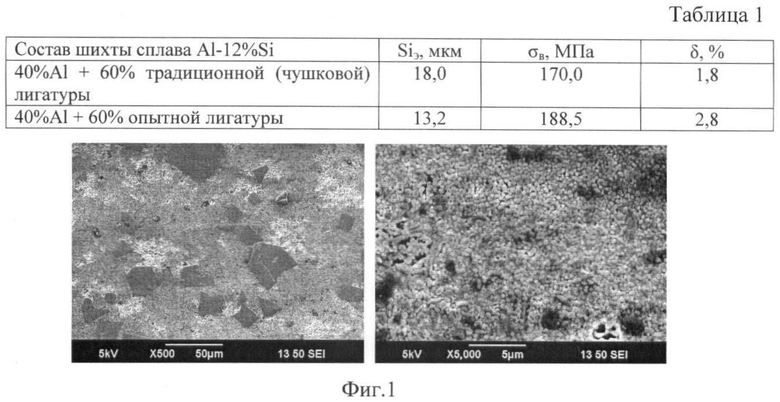

На полученной лигатуре исследована микроструктура (фиг.1). С использованием данной лигатуры приготовлен бинарный эвтектический сплав, свойства которого представлены в табл.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОЙ ВЫСОКОКРЕМНИСТОЙ АЛЮМИНИЕВО-КРЕМНИЕВОЙ ЛИГАТУРЫ | 2007 |

|

RU2365651C2 |

| СПОСОБ ПЕРЕПЛАВА ПЫЛЕВИДНЫХ ОТХОДОВ КРЕМНИЯ В СРЕДЕ ТВЕРДОЖИДКОГО АЛЮМИНИЯ | 2000 |

|

RU2180013C1 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ ЛИТЕЙНОГО АЛЮМИНИЕВОГО СПЛАВА | 2018 |

|

RU2692542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЭВТЕКТИЧЕСКИХ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2034927C1 |

| Способ получения силуминов в электролизере для производства алюминия | 2020 |

|

RU2736996C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2652905C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 2008 |

|

RU2391421C1 |

| Способ получения силуминов с использованием аморфного микрокремнезема | 2020 |

|

RU2754862C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2010881C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, ЛЕГИРОВАННОГО КРЕМНИЕМ | 2017 |

|

RU2657681C1 |

Изобретение относится к области металлургии, в частности к технологии получения алюминиево-кремниевой лигатуры с содержанием кремния более 20%. В способе осуществляют расплавление алюминия в виде отходов электротехнического алюминия, в расплав которого вводят кремний в виде отходов кристаллического кремния фракции от 2 до 10 мм в количестве 40÷45% от массы вводимого кремния при температуре расплава на 10÷20°С выше температуры ликвидуса для получения расплава с интервалом кристаллизации не менее 30°С. Охлаждают расплав до твердожидкого состояния и вводят вторую порцию кремния той же фракции в количестве 40÷45% от массы вводимого кремния, перемешивают и выдерживают при температуре ввода второй порции кремния в течение 15÷20 минут. Третью порцию кремния фракции менее 2 мм вводят в количестве 5÷15% от массы вводимого кремния при температуре выше температуры солидуса на 20÷40°С, перемешивают и выдерживают до полного растворения кремния. Изобретение позволяет получить мелкокристаллическую структуру лигатуры за счет использования пылевидной добавки кремния в количестве 5÷15% и использования высокой скорости кристаллизации. 1 табл., 1 ил.

Способ приготовления мелкокристаллической алюминиево-кремниевой лигатуры, включающий расплавление алюминия, введение кремния в расплав и перемешивание, отличающийся тем, что осуществляют расплавление алюминия в виде отходов электротехнического алюминия, в расплав которого вводят кремний в виде отходов кристаллического кремния фракции от 2 до 10 мм в количестве 40÷45% от массы вводимого кремния при температуре расплава на 10÷20°С выше температуры ликвидуса для получения расплава с интервалом кристаллизации не менее 30°С, далее охлаждают расплав до твердожидкого состояния и вводят вторую порцию кремния той же фракции в количестве 40÷45% от массы вводимого кремния, перемешивают и выдерживают при температуре ввода второй порции кремния в течение 15÷20 мин, третью порцию кремния фракции менее 2 мм вводят в количестве 5÷15% от массы вводимого кремния при температуре выше температуры солидуса на 20÷40°С, перемешивают и выдерживают до полного растворения кремния.

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОЙ ВЫСОКОКРЕМНИСТОЙ АЛЮМИНИЕВО-КРЕМНИЕВОЙ ЛИГАТУРЫ | 2007 |

|

RU2365651C2 |

| СПОСОБ ПЕРЕПЛАВА ПЫЛЕВИДНЫХ ОТХОДОВ КРЕМНИЯ В СРЕДЕ ТВЕРДОЖИДКОГО АЛЮМИНИЯ | 2000 |

|

RU2180013C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2266971C1 |

| Устройство для пробивки отверстий в стенках изделий типа обода колеса | 1984 |

|

SU1224049A1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ОТРАЖЕНИЯ И ПРЕЛОМЛЕНИЯ ЭЛЕКТРОМАГНИТНЫХ ВОЛН НА ГРАНИЦАХ РАЗДЕЛА СЛОЕВ | 1992 |

|

RU2054657C1 |

Авторы

Даты

2012-04-20—Публикация

2010-06-16—Подача