Изобретение относится к текстильной промышленности, а именно к технологии огнестойкой отделки тканей специального назначения, например, для рабочих горячих цехов (сварщиков, кузнецов, термистов и т.д.). В процессе эксплуатации спецодежды такая ткань подвергается воздействию искр и брызг расплавленного металла, УФ и ИК-излучениям, что приводит к ее быстрому разрушению. Для пошива такой спецодежды обычно используют льнохлопкосинтетические ткани.

Известен способ огнезащитной отделки хлопколавсановой ткани пропиткой ее водным раствором, содержащим мас.

Продукт взаимодействия

фосфорной кислоты с мочевиной 10

Мочевина 5

Галогенид цинка 5

Гексаметилентетрамин (уротропин) 1

Вода 79

с последующим отжимом, сушкой и термообработкой при 150-160оС (1).

Однако эффект огнезащиты ткани, полученной этим способом, недостаточно высок. Степень горючести ткани по потери массы при горении составляет 3,8% а время остаточного горения равно 2 с. (Испытания по ГОСТ 17088-71).

Известен также способ огнезащитной отделки целлюлозосодержащих волокнистых материалов пропиткой водным раствором полифосфатов аммония с концентрацией 1-30 мас. сушкой и термообработкой (2).

Однако использование этого способа для придания огнезащитных свойств текстильному материалу, например, ткани не является эффективным. Кроме того, в процессе отделки резко падает прочность материала.

Известен, кроме того, способ огнезащитной отделки целлюлозосодержащих волокнистых материалов пропиткой их составом на основе продуктов обработки аммиаком органических фосфатов, содержащих катионы железа, цинка и меди с последующей сушкой (3).

Этот способ также не является эффективным в случае обработки текстильных целлюлозосодержащих материалов, например, ткани из смеси льна, хлопка и полиэфирного волокна.

Согласно другому известному способу (4) для придания огнезащитных свойств текстильным материалам из синтетических волокон их пропитывают составом на основе смеси фосфатов и полифосфатов цинка и алюминия с полифосфатами аммония.

Этот способ также не является эффективным в случае использования его для огнезащиты целлюлозосодержащих текстильных материалов.

Наиболее близким к изобретению по технической сущности с учетом достигаемого результата является способ огнестойкой отделки целлюлозосодержащих текстильных материалов, например, льнохлопковых тканей двухкратной пропиткой их при 35-40оС раствором, содержащим в качестве антипирена 80-120 г/л ортофосфорной кислоты и 180-200 г/л мочевины, с последующим отжимом и сушкой (5).

Целью изобретения является повышение стойкости текстильных материалов к прожиганию.

Эта задача решается способом огнестойкой отделки целлюлозосодержащих текстильных материалов пропиткой их водным раствором фосфор- и азотсодержащего антипирена с последующей сушкой, причем по изобретению отделке подвергают текстильный материал из смеси целлюлозного и полипарафенилентерефталамидного волокна, а в качестве фосфор- и азотсодержащего антипирена используют продукт на основе смеси полифосфатов аммония, содержащих катионы меди, цинка и алюминия, с массовым соотношением P2O5:N:Cu:Zn:Al, соответственно, 170:50:1: 1: 1 и пропитку проводят при концентрации его в растворе 25-95 г/л. Используемый в способе по изобретению продукт на основе полифосфатов аммония, содержащих катионы меди, цинка и алюминия (ТУ 6-47-81-90), получают в процессе высокотемпературной аммонизации газообразным аммиаком продуктов обработки гидрата окиси алюминия, гидроокиси цинка и сернокислой меди ортофосфорной кислотой (см. Разовый технологический регламент производства полифосфатов аммония, содержащих катионы меди, цинка и алюминия. г. Сакки КНПО "Иодобром", 1990).

Продукт представляет собой жидкость голубого цвета с рН 6,7-7,0 и имеет следующие свойства:

Плотность раствора

при 20оС 1370±20 кг/м3

Массовая доля азота не менее 10%

Массовая доля меди не менее 0,21%

Массовая доля алю-

миния не менее 0,21%

Массовая доля цинка не менее 0,21%

общая формула полифосфатов (NH4) H(n-m)+2PnO3n+1, где m=1-3; n=1-4;

Температура кристаллизации

продукта 18оС

Теплоемкость 1,95 кДж/кг

Теплопроводность 5,04 Вт/м˙ К

Вязкость при 20оС не более 4,2 мПа.

Особенно эффективной является отделка льнохлопкополипарафенилентерефталамидных тканей с точки зрения наибольшей устойчивости материала к прожиганию.

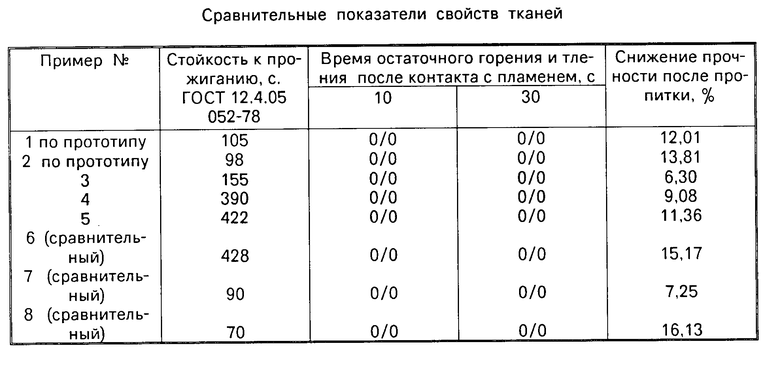

Изобретение иллюстрируется нижеследующими примерами и таблицей, в которой приведены показатели свойств материалов после отделки.

Во всех примерах в качестве полипарафенилентерефталамидного волокна ткань содержит волокно марки терлон.

П р и м е р 1 (по прототипу). Льнохлопкотерлоновую ткань (основа: хлопок 80% терлон 30%), уток: лен 80% терлон 20%), пропитывают раствором, содержащим 100 г/л ортофосфорной кислоты и 180 г/л мочевины, при температуре 35оС в течение 30 мин, с последующей сушкой при 110оС до влажности 6%

П р и м е р 2 (по прототипу). Льнохлопковую ткань арт. 11287, пропитывают раствором, содержащим 100 г/л ортофосфорной кислоты, 180 г/л мочевины, при температуре 35оС в течение 30 мин с последующей сушкой при 110оС до влажности 6%

П р и м е р 3. Ткань из примера 1 пропитывают при 18оС водным раствором, содержащим 25 г/л продукта на основе смеси полифосфатов аммония, содержащих катионы меди, цинка и алюминия, с последующей сушкой при 110оС до влажности 6%

П р и м е р 4. Ткань из примера 1 пропитывают при 20оС водным раствором, содержащим 60 г/л продукта на основе смеси полифосфатов аммония, содержащих катионы меди, цинка и алюминия, с последующей сушкой при 115оС до влажности 7%

П р и м е р 5. Ткань из примера 1 пропитывают при 23о С раствором, содержащим 95 г/л продукта на основе полифосфатов аммония из примера 3, с последующей сушкой при 120оС до влажности 8%

П р и м е р 6 (сравнительный). Ткань из примера 1 пропитывают при 20оС водным раствором, содержащим 100 г/л продукта на основе полифосфатов аммония из примера 3, с последующей сушкой при 115оС до влажности 8%

П р и м е р 7 (сравнительный). Ткань из примера 1 пропитывают при комнатной температуре водным раствором, содержащим 20 г/л продукта на основе полифосфатов аммония из примера 3, с последующей сушкой при температуре 115оС до влажности 6%

П р и м е р 8 (сравнительный). Льнохлопковую ткань арт. 11287 обрабатывают, как в примере 3.

П р и м е р 9 (сравнительный). Терлоновую ткань обрабатывают, как в примере 4.

Показатели стойкости тканей по примерам 1-9 к прожиганию по ГОСТ 12.4-052-78 и огнестойкости по ГОСТ 15898-75 приведены в таблице.

Как показывают данные таблицы, показатели огнестойкости тканей из льняного и хлопкового волокна, а также из смеси льняного и хлопкового волокон с терлоновым волокном, обработанных способом по изобретению, находятся на уровне прототипа, а стойкость к прожиганию льнохлопкотерлоновых тканей повышается в 1,5-4,4 раза. При этом несколько повышается устойчивость таких тканей к истиранию и УФ-облучению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОГНЕЗАЩИТНОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2028400C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОЙ ОТДЕЛКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2001 |

|

RU2184184C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТКАНЕЙ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2011 |

|

RU2463399C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2212481C1 |

| ПРЕПАРАТ ДЛЯ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ИЗДЕЛИЙ ИЗ ТКАНЕЙ | 2011 |

|

RU2463401C1 |

| СПОСОБ СВЕТО-, БИОСТОЙКОЙ И ВОДОУПОРНОЙ ОТДЕЛКИ ТКАНЕЙ, СОДЕРЖАЩИХ ЛЬНЯНОЕ И/ИЛИ ХЛОПКОВОЕ ВОЛОКНО | 1991 |

|

RU2015232C1 |

| ЗАЩИТНАЯ ТКАНЬ ДЛЯ СПЕЦОДЕЖДЫ | 1992 |

|

RU2029806C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОЙ ПРЯЖИ | 1992 |

|

RU2046850C1 |

| СПОСОБ МАЛОСМИНАЕМОЙ И МАЛОУСАДОЧНОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗНОГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1991 |

|

RU2030496C1 |

| СПОСОБ АНТИМИКРОБНОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2037592C1 |

Использование: в текстильно-отделочном производстве для придания огнестойкости и стойкости к прожиганию текстильным материалам, содержащим целлюлозное и поли-п-фенилентерефталамидное волокно терлон. Сущность изобретения: льнохлопкотерлоновую ткань пропитывают при комнатной температуре водным раствором, содержащим 25 - 95 г/л продукта на основе смеси полифосфатов аммония, содержащих катионы меди, цинка и алюминия, с массовым соотношением P2O5 : N : Cu : Zn : Al, соответственно 170 : 50 : 1 : 1 : 1 и сушат при температуре до 120°С. Показатели свойств материала: время остаточного горения и тления после контакта с пламенем по ГОСТ 15898 - 70 в течение 10 и 30 с для льнохлопковых тканей, содержащих 30% полиэфирного волокна терлон, 0/0 с, устойчивость к прожиганию по ГОСТ 12,4.052 - 78 для льнохлопковых тканей арт. 11287 70 - 87с, а для льнохлопкотерлоновых тканей 155 - 422с. Устойчивость к истиранию тканей арт. 11287 1000 - 1160 циклов, льнохлопкотерлоновых тканей 1180 - 1400 циклов. Снижение прочности после пропитки тканей арт. 11287 8,3 - 16,1%, льнохлопкотерлоновых тканей 6,3 - 11,3%. Прочность УФ-облучения в течение 120 и 240 ч (в % от исходной прочности): тканей арт. 11287 соответственно 27,4 - 37,1 и 12,0 - 29,7%, льнохлопкотерлоновых тканей 36,2 - 39,3 и 23,8 - 31,2% соответственно. Жесткость по ГОСТ 8977 - 59 льнохлопковых тканей 6,1 - 19,3 гс, льнохлопкотерлоновых тканей 5,8 - 8,8 гс. 1 табл.

СПОСОБ ОГНЕСТОЙКОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ пропиткой их водным раствором фосфор- и азотсодержащего антипирена с последующей сушкой, отличающийся тем, что отделке подвергают текстильный материал из смеси целлюлозного и полипарафенилентерефталамидного волокна, в качестве фосфор- и азотсодержащего антипирена используют продукт на основе смеси полифосфатов аммония, содержащих катионы меди, цинка и алюминия, с массовым соотношением P2O5 N Cu Zn Al соответственно 170 50 1 1 1 и пропитку проводят при концентрации его в растворе 25 95 г/л.

| Регламентированные технологические процессы обработки ровницы, пряжи и ткани | |||

| Методические указания | |||

| М.: ЦНИИТЭИ-легпром, 1982, с.119-122. |

Авторы

Даты

1995-05-10—Публикация

1992-01-04—Подача