Изобретение относятся к текстильной промышленности и используется в отделочном производстве для получения тканей специального назначения.

Обязательные требования к качеству тканей специального назначения, обеспечивающие их эксплуатационные характеристики, определены показателями биоогнезащиты и водоупорности.

Для придания специальным тканям комплекса эксплуатационных свойств известны различные способы комбинированных пропиток.

Известен способ светоогнестойкой отделки хлопко-льняных текстильных материалов, включающий обработку водным раствором, содержащим 15-23 г/л дубильного экстракта, 20-60 г/л гексацианоферроата калия, крашение водным раствором, содержащим 20-60 г/л соли металла переменной валентности, выбранные из группы, включающей сульфат железа - аммоний и сульфаты меди, никеля, кобальта, промывку и двукратную пропитку огнезащитным раствором, содержащим 80-120 г/л ортофосфорной кислоты, 150-200 г/л мочевины, 10-60 г/л гексаметилентетрамина и при необходимости 15-25 г/л бихромата калия при 35-40°С в течение 20-60 мин с промежуточными подсушками и окончательную сушку (см. Авторское свидетельство Su №1595975, D06М 13/322, опубл. 30.09.1990 г.).

Недостатком известной ткани является ее ограниченное использование, так как она имеет узкий спектр защитных свойств.

Известен способ получение окрашенных световодоупорных льносодержащих тканей, включающий обработку водным раствором, содержащим 15-23 г/л дубильного экстракта, 20-40 г/л хозяйственного мыла и стеариновой кислоты, подсушку до влажности 20-30%, пропитку водным раствором, содержащим 40-50 г/л сернокислой меди, 18-20 г/л бихромата калия, 15-20 г/л ацетата алюминия или циркония в пересчете на окись метала, 0,5-1,0 г/л уксусной кислоты при 60-65°С, вылеживание 15-20 минут, обработку при 95-100°С водным раствором, содержащим 5,0-7,0 г/л сернистого натрия и при необходимости дополнительно содержащим 20-40 г/л гидрофобизатора, промывки и сушку ткани до влажности 6-8% (см. Авторское свидетельство Su №1381219, Д06М 11/04, опубл. 1986 г.). Известная ткань обладает хорошими водоупорными свойствами, но из-за низкой биостойкости имеет малый срок эксплуатации.

Известен способ светобиостойкой и водоупорной отделки тканей обработкой их при 80-85°С раствором, содержащим полиакриловую или полиметакриловую кислоту или их натриевую или калиевую соль с концентрацией в растворе 5-20 г/л, железосинеродистый или железистосинеродистый калий в количестве 20-40 г/л и кальцинированную соду в количестве 10-25 г/л, подсушкой ткани до влажности 20-30%, пропиткой при 60-85°С водным раствором, содержащим 10-45 г/л сернокислой меди, вылеживание 15-30 мин, промывкой, обработкой водным раствором, содержащим 5-7 г/л сернистого натрия при 95-100С° в течение 1,0-1,5 мин, подсушкой до влажности ткани 20-30%, обработкой мыльно-парафиновой эмульсией с концентрацией в расчете на сухое вещество 75-80 г/л и щелочностью в расчете на едкий натрий 0,6-0,8 г/л при 75-80°С в течение 10-15 мин, подсушкой до влажности 20-30%, пропиткой водным раствором, содержащим 15-20 г/л ацетата алюминия или циркония (см. Патент RU №2015232, D06М 11/67, опубл. 1995 г.). Однако известная ткань не обладает полным комплексом эксплуатационных свойств.

Наиболее близким по технической сущности является способ получения льнохлопкосодержащих тканей с биоводноупорными свойствами, обработкой водным раствором, содержащим 20 г/л дубильного экстракта, сушкой, пропиткой водным раствором, содержащим 45 г/л сернокислой меди и 20 г/л бихромата калия, 80°С в течение 1 мин, вылеживание в течение 20 мин, промывкой, обработкой водным раствором, содержащим 5 г/л сернистого натрия, при 95°С в течение 1 мин, промывкой, сушкой, обработкой мыльной парафиновой эмульсией из расчета омыляемые и неомыляемые вещества с концентрацией 80 г/л и щелочностью 0,7 г/л в расчете на едкий натр при 75°С в течение 1 мин, содержащей 15 г/л трилана, в течение 1 мин, сушкой и пропиткой водным раствором ацетата алюминия, содержащим 15 г/л в пересчете на окись алюминия при 25°С в течение 1 мин, сушкой до 6% влажности (см. Авторское свидетельство SU №1074164, D06М 13/12, 1982 г.). Полученная ткань обладает хорошей водоупорностью, но является горючим материалом с узким спектром защитных свойств.

Задачей изобретения является повышение эффективности отделки для получения тканей с полным комплексом эксплуатационных свойств.

Технический результат заявленного способа заключается в придании негорючести тканям при сохранении высоких биозащитных и водоупорных свойств.

Технический результат достигается способом получения целлюлозосодержащих тканей специального назначения обработкой водным раствором, содержащим 15-23 г/л дубильного экстракта, сушкой, пропиткой водным раствором, содержащим 40-45 г/л сернокислой меди и 18-20 г/л бихромата калия при 80-85°С, вылеживанием в течение 15-30 мин, промывкой, обработкой гидрофобизатором и заключительной пропиткой водным раствором ацетата алюминия с концентрацией 15-20 г/л в расчете на окись алюминия, причем используют водный раствор дубильного экстракта, дополнительно содержащий 150-250 г/л буры и борной кислоты в соотношении соответственно (2-1):1 и водный раствор сернокислой меди и бихромата калия, дополнительно содержащий 40-60 г/л водорастворимых соединений магния и/или цинка и/или олова в расчете на окись метала, обработку гидрофобизатором ведут водным раствором, содержащим 200-350 г/л хлорпарафина с содержанием хлора не менее 62%, 40-100 г/л стеариновой и/или олеиновой кислоты, 40-70 г/л триэтаноламина, 60-100 г/л желатина, или казеина, или столярного, или мездрового клея, а заключительную пропитку проводят водным раствором, содержащим ацетат алюминия или циркония и дополнительно содержащим 30-60 г/л ацетата цинка и/или олова, а в качестве водорастворимых соединений используют хлориды магния, цинка, олова или сульфаты магния и олова.

В качестве целлюлозосодержащих тканей специального назначения используют льняные, полульняные хлопчатобумажные ткани.

Изделия, а именно чехлы, палатки, тенты, брезенты, изготовленные из этих специальных тканей, при эксплуатации подвергаются влиянию внешней среды и очень важным является обеспечить им огнезащиту в условиях повышенной влажности, чтобы антипирен не вымывался и не происходило его механического уноса.

Предлагаемый способ придает полученной ткани устойчивый эффект огнестойкости при высокой водоупорности и биозащищенности.

Технологию пропитки тканей осуществляют на простом доступном оборудовании, пропиточные составы содержат компоненты отечественного производства, которые не токсичны для человека.

Обработку ткани ведут по следующей технологии.

Ткань арт. 11292, полульняная - хлопок-лен, пропитывают водным раствором, содержащим 17-23 г/л дубильного экстракта, 150-250 г/л буры и борной кислоты в соотношении соответственно (2-1):1, при 80-85С° в течение 1-1,5 мин, отжимают, сушат до влажности 20-30%, пропитывают водным раствором, содержащим сернокислую медь в количестве 40-45 г/л, бихромат калия в количестве 18-20 г/л и 40-60 г/л хлорида или сульфата магния и/или хлорида олова и/или хлорида или сульфата цинка в пересчете на окись метала, при 80-85°С в течение 1-1,5 мин, и вылеживают 15-30 мин, промывают, отжимают, высушивают и пропитывают водным раствором гидрофобизатора, содержащим 200-350 г/л хлорпарафина с содержанием хлора не менее 62%, 40-100 г/л стеариновой и/или олеиновой кислоты, 40-70 г/л триэтаноламина, 60-100 г/л желатина или казеина, или столярного или мездрового клея, при 75-80°С в течение 1-1,5 мин, сушат до влажности 30-35%, заключительную пропитку ведут водным раствором, содержащим 15-20 г/л алюминия или циркония и 30-60 г/л ацетата олова и/или ацетата цинка в пересчете на окись метала в течение 1-1,5 мин, при 20-25°С, затем отжимают и сушат до влажности 6-8%.

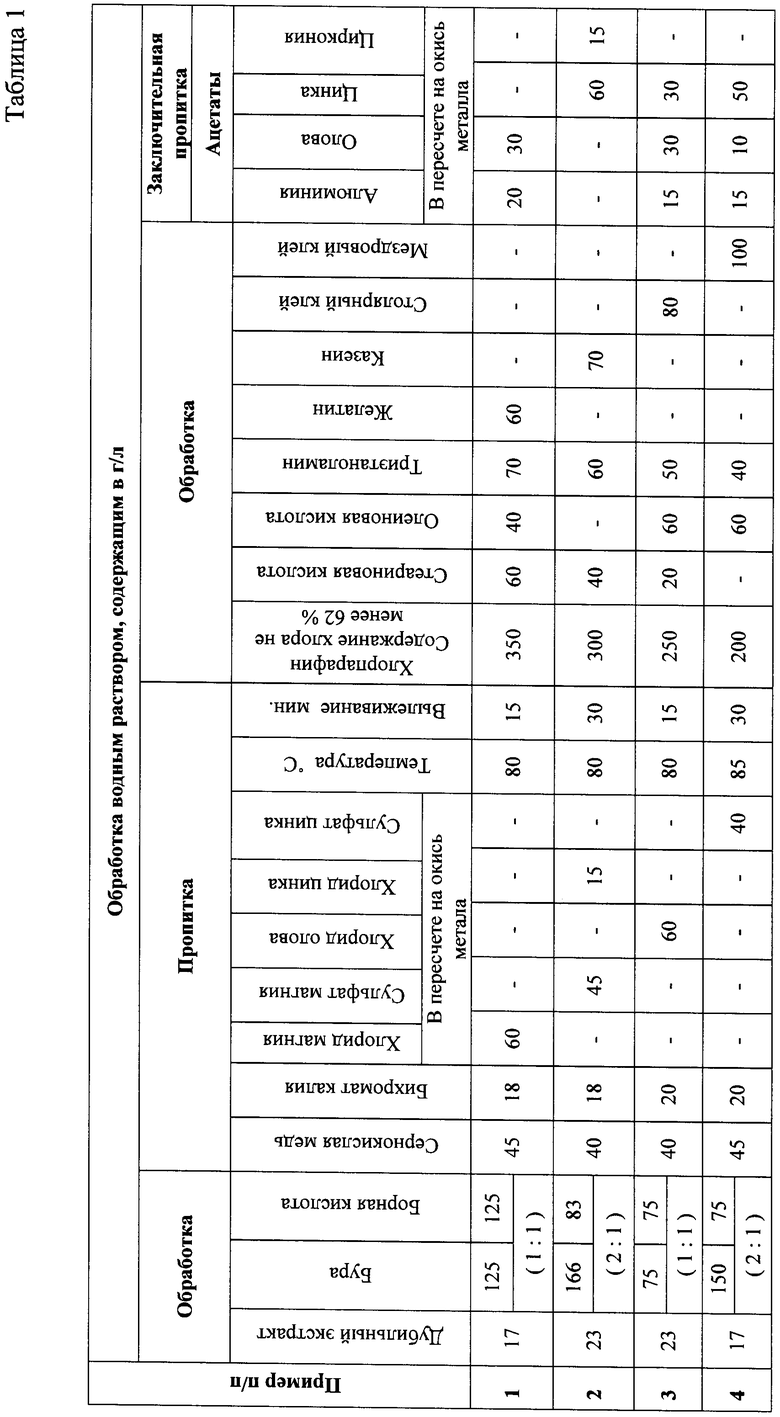

Конкретные примеры осуществления предлагаемого способа приведены в таблице 1. Эксплуатационные свойства представлены в таблице 2, в том числе биозащитные свойства, по грибостойкости, ГОСТ 9.048, водоупорные свойства - ГОСТ 3816, огнестойкие защитные свойства - ГОСТ 15898.

Как видно из таблицы 2, целлюлозосодержащая ткань, полученная предлагаемым способом, обладает водоупорностью до 250 мм вод. ст. вместо 200 мм вод.ст. у известной ткани, грибостойкость 0 баллов вместо 3 баллов у известной ткани, остаточное горение/тление - 0/0 с, известная ткань горит.

Таким образом, получена ткань специального назначения, которая обладает комплексом эксплуатационных свойств, а именно огнебиозащитными и водоупорными. Ткань имеет повышенную эксплуатационную надежность и способность сохранять специальные защитные свойства в течение всего срока использования при повышенной влажности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окрашенных водоупорных льнохлопоксодержащих тканей | 1988 |

|

SU1647062A1 |

| СПОСОБ СВЕТО-, БИОСТОЙКОЙ И ВОДОУПОРНОЙ ОТДЕЛКИ ТКАНЕЙ, СОДЕРЖАЩИХ ЛЬНЯНОЕ И/ИЛИ ХЛОПКОВОЕ ВОЛОКНО | 1991 |

|

RU2015232C1 |

| Способ свето-биостойкой и водоупорной отделки тканей, содержащих льняное и/или хлопковое волокно | 1990 |

|

SU1819928A1 |

| Способ получения окрашенных водоупорных льно- и хлопоксодержащих тканей | 1986 |

|

SU1381219A1 |

| Способ свето-биостойкой и водоупорной отделки тканей, содержащих льняное и/или хлопковое волокно | 1990 |

|

SU1819929A1 |

| Способ получения окрашенных водоупорных льнохлопкосодержащих тканей | 1988 |

|

SU1656029A1 |

| Способ свето-,биостойкой и водоупорной отделки тканей, содержащих льняное и/или хлопковое волокно | 1990 |

|

SU1836515A3 |

| Способ получения биоводостойкой отделки льнохлопоксодержащих тканей | 1988 |

|

SU1634735A1 |

| Способ получения окрашенных водоупорных льнохлопкосодержащих тканей | 1986 |

|

SU1423655A1 |

| Способ светобиостойкой и водоупорной отделки целлюлозного текстильного материала | 1981 |

|

SU1008310A1 |

Изобретение относится к текстильной промышленности и касается способа получения целлюлозосодержащих тканей специального назначения. Способ включает обработку водным раствором 15-23 г/л дубильного экстракта и 150-250 г/л буры и борной кислоты при соотношении соответственно (2-1):1, сушку, пропитку водным раствором, содержащим 40-45 г/л сернокислой меди, 18-20 г/л бихромата калия и дополнительно 40-60 г/л соединений магния и/или цинка и/или олова в расчете на окись метала, в качестве которых используют хлориды магния, цинка, олова или сульфаты магния и олова, промывку, обработку водным раствором гидрофобизатора, содержащим 200-350 г/л хлорпарафина с содержанием хлора не менее 62%, 40-100 г/л стеариновой и/или олеиновой кислоты, 40-70 г/л триэтаноламина, 60-100 г/л желатина или казеина, или столярного, или мездрового клея и заключительную пропитку водным раствором ацетата алюминия или циркония и 30-60 г/л ацетата цинка и/или олова в расчете на окись металла. Изобретение обеспечивает придание тканям негорючести при сохранении высоких биозащитных и водоупорных свойств. 1 з.п. ф-лы, 2 табл.

1. Способ получения целлюлозосодержащих тканей специального назначения обработкой водным раствором, содержащим 15-23 г/л дубильного экстракта, сушкой, пропиткой водным раствором, содержащим 40-45 г/л сернокислой меди и 18-20 г/л бихромата калия при 80-85°С, вылеживанием в течение 15-30 мин, промывкой, обработкой гидрофобизатором и заключительной пропиткой водным раствором ацетата алюминия с концентрацией 15-20 г/л в расчете на окись алюминия, отличающийся тем, что используют водный раствор дубильного экстракта, дополнительно содержащий 150-250 г/л буры и борной кислоты в соотношении соответственно (2-1):1 и водный раствор сернокислой меди и бихромата калия, дополнительно содержащий 40-60 г/л водорастворимых соединений магния и/или цинка и/или олова в расчете на окись метала, обработку гидрофобизатором ведут водным раствором, содержащим 200-350 г/л хлорпарафина с содержанием хлора не менее 62%, 40-100 г/л стеариновой и/или олеиновой кислоты, 40-70 г/л триэтаноламина, 60-100 г/л желатина или казеина, или столярного, или мездрового клея, а заключительную пропитку проводят водным раствором ацетата алюминия или циркония, дополнительно содержащим 30-60 г/л ацетата цинка и/или олова.

2. Способ по п.1, отличающийся тем, что в качестве водорастворимых соединений используют хлориды магния, цинка, олова, или сульфаты магния и олова.

| Способ получения окрашенных водоупорных льно- и хлопоксодержащих тканей | 1986 |

|

SU1381219A1 |

| Способ светоогнестойкой отделки хлопко-льняных текстильных материалов | 1988 |

|

SU1595975A1 |

| СПОСОБ СВЕТО-, БИОСТОЙКОЙ И ВОДОУПОРНОЙ ОТДЕЛКИ ТКАНЕЙ, СОДЕРЖАЩИХ ЛЬНЯНОЕ И/ИЛИ ХЛОПКОВОЕ ВОЛОКНО | 1991 |

|

RU2015232C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОЙ ОТДЕЛКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2001 |

|

RU2184184C1 |

| ЗАЛИВОЧНОЕ УСТРОЙСТВО | 0 |

|

SU260840A1 |

| US 0006989035 B2, 24.01.2006 | |||

| CN 101560400 A, 21.10.2009. | |||

Авторы

Даты

2012-10-10—Публикация

2011-04-29—Подача