Изобретение относится к процессам очистки и переработки сероводородсодержащего газа и может найти применение в газовой, нефтяной и химической отраслях промышленности.

Известен способ очистки и переработки сероводородсодержащего газа, включающий его сепарацию, компримирование, обработку жидким поглотителем с получением очищенного газа и кислых фракций, осушки, выделения из газа углеводородных фракций, переработку кислых фракций с получением элементарной серы, с доочисткой отходящих газов путем гидрирования и промывки селективным абсорбентом, дожиганием кислых газов и отводом газов дожига, содержащих SО2, в атмосферу [1]

Указанный способ осуществляется следующим образом. Газ с месторождения подают в блок сепарации, затем компримируют и очищают от сероводорода и диоксида углерода жидким поглотителем абсорбентом типа Сульфинол. Полученные с абсорбционной установки кислые газы, содержащие сероводород и диоксид углерода, подвергают очистке от сероводорода селективным растворителем, например метилдиэтаноламином. Сконцентрированный кислый газ с высоким содержанием Н2S, полученный в результате селективной очистки, перерабатывают в серу в блоке получения серы по методу Клауса со сжиганием хвостовых газов или сбросных газов.

Очищенные от сероводорода и диоксида углерода газы подвергают компримированию, осушке и переработке в сжиженные газы с получением также "сухого" газа (метана, С1+в) для дальнейшего транспорта. Серу и диоксид углерода направляют потребителю.

Указанный способ выбран за прототип предложенного способа. Основным недостатком известного способа является большое количество вредных выбросов в атмосферу, а также сложность и высокая стоимость процесса.

Целью изобретения является снижение количества вредных выбросов, упрощение и удешевление процесса.

Цель достигается способом очистки и переработки сероводородсодержащего газа, включающим его сепарацию, компримирование, обработку абсорбционным поглотителем с получением очищенного газа и кислых фракций, адсорбционную очистку от сернистых соединений, осушку, выделение из газа углеводородных фракций, переработку кислых фракций с получением элементарной серы с доочисткой отходящих газов путем гидрирования и промывки селективным абсорбентом, дожиганием кислых газов и отводом газов дожига, в котором исходный газ предварительно подают на селективную мембрану при температуре выше точки росы очищаемого газа и отношении давлений над и под мембраной 2-100, причем используют мембрану с селективностью по сероводороду, равной 5-100, и прошедший мембрану поток подвергают каталитическому окислению в элементарную серу в присутствии кислорода, а поток, не прошедший мембрану, подают на очистку абсорбционным поглотителем алканоламином. При этом в качестве мембран используют мембраны из полисульфона или ацетата целлюлозы. Также получаемые на стадии каталитического окисления газы подвергают гидрированию, а затем смешивают с потоком, не прошедшим мембрану.

Кроме того, газы регенерации, получаемые на стадиях адсорбционной очистки и осушки, подают на гидрирование совместно с газами, получаемыми на стадии каталитического окисления.

Данный способ позволяет снизить количество вредных выбросов, упростить и удешевить процесс.

Отличительными признаками в предлагаемом способе являются предварительная подача исходного газа на селективную мембрану при определенных давлениях, температуре газа и селективности мембраны по сероводороду с последующей подачей получаемых газовых потоков, прошедших мембрану, на прямое каталитическое окисление в присутствии кислорода, а не прошедших мембрану на очистку абсорбционным поглотителем алканоламином; использование мембраны из полисульфона и ацетатцеллюлозы и подача отходящих газовых потоков, получаемых на стадии каталитического окисления, адсорбционной очистки и осушки газа на гидрирование.

Первоначальная подача сероводородсодержащего газа в блок мембранного разделения позволяет извлечь 70,0-80% сероводорода от потенциала и получить меньший поток сероводородсодержащего газа (пенетрат ) с высоким содержанием сероводорода (Н2S 10-55 об.) и в 3-5 раз больший поток сероводородсодержащего газа (апенетрат) с низким содержанием сероводорода (2-10 об.).

При проведении литературной проработки на соответствие заявляемого способа критерию "существенные отличия" не установлена известность использования указанных приемов для решения задачи снижения количества вредных выбросов в процессе очистки и переработки сероводородсодержащего газа, что позволяет авторам считать заявляемый способ соответствующим критерию "существенные отличия".

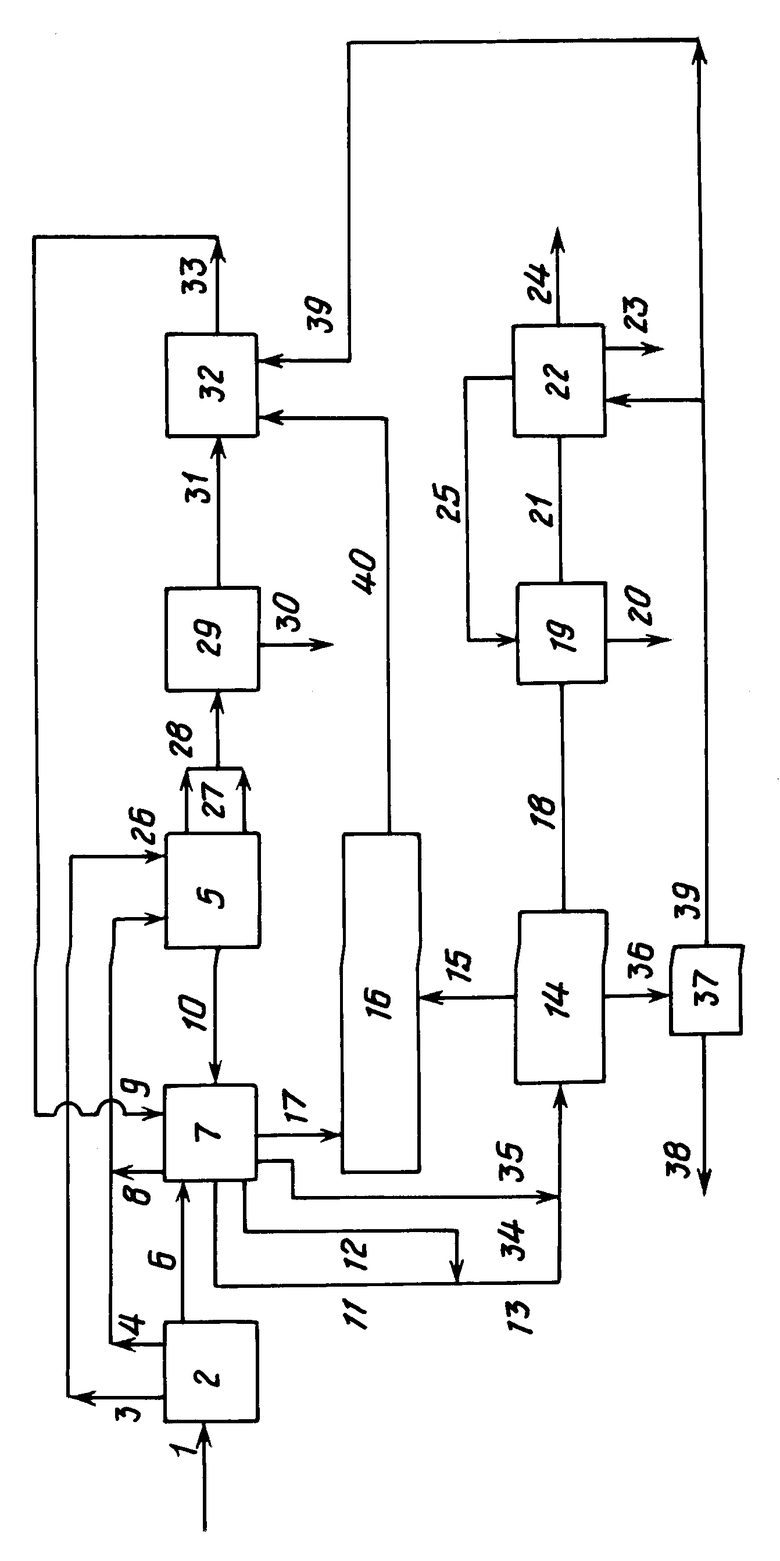

Способ осуществляется следующим образом. Сероводородсодержащие газы с месторождений или с сепарации нефти 1 в блоке 2 одним или несколькими потоками 3, 4 поступают в блок 5 мембранного разделения. В блок мембранного разделения может быть направлен и объединенный поток газов стабилизации нефти с газами третьей ступени сепарации как без предварительного дожатия, так и после компримирования в блоке 7 в виде потока 8, объединенного с потоком 4 в поток 9. Поток 3 имеет температуру 30-70оС и давление 3,0-6,0 МПа, поток 4 или 9 температуру 30-70оС и давление 0,6-2,5 МПа. Из блока 5, в случае подачи нескольких потоков газа на мембранное разделение, например двух, апенетрат низкого давления 10 возвращается в компрессорный блок и дожимается до давления 3,0-6,0 МПа и в виде потока 11 смешивается с апенетратом высокого давления 12, образуя поток 13 сероводородсодержащего газа высокого давления, который поступает в блок 14 алканоламиновой очистки. Из блока 14 алканоламиновой очистки очищенный газ 15 поступает в блок 16 адсорбционной очистки, осушки, выделения ШФЛУ и индивидуальных углеводородов. В блок 16 также поступает на переработку компрессат 17 из блока 7.

Основную часть кислых газов 18 из блока 14, выделенных из сероводородсодержащего газа, апенетрата или смеси апенетратов, подают в блок 19 для получения серы 20 путем термического и каталитического окисления на установке Клауса. Отходящие или "хвостовые" газы 21 с блока 19 получения серы подают на доочистку в блок 22. С блока 22 отводят серу 23 и очищенные отходящие газы 24. Очищенные газы выбрасывают в атмосферу через дымовую трубу. Отходящие газы в блоке 22 очищают путем гидрирования всех сернистых соединений в сероводород с последующим поглощением сероводорода аминовыми растворителями с возвратом кислых газов 25 в термическую ступень блока 19 получения серы.

Пенетрат 26 и 27, одним или несколькими потоками выходящий из блока 28 мембранного разделения, общим потоком подают в блок 29 прямого каталитического окисления сероводорода кислородом в серу 30. В основном очищенные от сероводорода газы 31 из блока 29 через блок 32 гидрирования и промывки возвращаются потоком 33 в компрессорный блок 7, где их дожимают с давления 0,11-0,14 МПа до 6,0 МПа и подают в виде потока 34 на смешение с апенетратами 12, 11 и далее на аминовую очистку в блок 14 потоком 35. Часть кислых газов 36 из блока аминовой очистки 14 подают в блок 37 для термокаталитического разложения сероводорода на серу 38 и водород 39 как гидрирующий агент, который подают в реакторы гидрирования блоков 22 и 32. При адсорбционной осушке и очистке углеводородных газов от сернистых соединений в блоке 16 образуются газы регенерации 40, которые подают в блок 32 гидрирования.

П р и м е р 1. Комплексной подготовке газа к переработке с получением серы и очищенного газа подвергали смесь газов первой, второй и третьей ступеней сепарации Тенгизской нефти состава: первой ступени, об. Н2S 13,37; СО2 3,95; N2 1,35; СН4 67,11; С2Н6 9,28; С3Н8 2,84; С4+в 1,69 и второй ступени, об. Н2S 27,83; СО2 3,95; N2 0,44; СН4 36,9; С2Н6 16,52; С3Н8 9,94; С4+в 4,42, поступающих с температурой 40оС и давлением 6 МПа с компрессорного блока 2. Содержание сероводорода в суммарном потоке газа 6 составляет 20 об. количество газа 176 тыс.м3/ч. Газ подавали в мембранный блок 5. Мембранный блок представляет собой одноступенчатую мембранную установку площадью 17 тыс. м3 с половолоконной мембраной из полисульфона с селективностью по паре сероводород метан 6,0. Газ подавали при температуре 40оС, что выше точки росы и при давлении над мембраной, равном 6,5 МПа, а при давлении под мембраной 0,2 МПа при отношении давлений над и под мембраной, равном 32. В мембранном блоке 5 осуществляли разделение исходного газа на два потока: прошедший мембрану (пенетрата) с содержанием, об. Н2S 40,13; СО2 8,88; N2 0,79; СН4 44,02; С2Н6 5,06; С3Н8 0,85; С4+в 0,27 и не прошедший мембрану (пенетрата) с содержанием H2S 20 от потенциала в исходном сырье, состава Н2S 5,17; СО2 4,73; N2 1,8; СН4 63,09; С2Н6 13,49; С3Н8 6,43; С4+в 3,11; Н2О 2,17. Содержание сероводорода в пенетрате составляет 30% от исходного. Пенетрат в количестве 71 тыс.м3/ч с содержанием сероводорода 40 об. подвергали прямому каталитическому окислению кислородом в блоке 29 в присутствии шариков катализатора α -Аl2О3, с нанесенными на него активными добавками. Объемную скорость газа в каталитическом реакторе поддерживали равной 3600 1/ч. Процесс окисления вели при температуре 250-350оС и давлении 1,1-1,3 ат. Кислород подавали в количестве 1400 м3/ч. При этом получали технологический газ 31 в количестве 42000 м3/ч с содержанием, об. Н2S 2; SО2 0,15; СОS 0,007, который подвергали гидрированию в блоке 32 с получением в газе гидрирования 3,3 об. Н2S.

Объединенный поток 35 апенетратов и газов гидрирования после прямого каталитического окисления с содержанием Н2S 5,2 об. подавали в блок 14 аминовой очистки, где их подвергали контактной промывке диэтаноламином с концентрацией 40-55 мас. при температуре 20-40оС. В блоке 14 аминовой очистки получали очищенный газ 15 с содержанием Н2S 5 мг/м3 и подавали в блок адсорбционной осушки на цеолитах NаХ при температуре 20-40оС и давлении 0,6 МПа и очистки от меркаптанов на смеси цеолитов СаА и NаХ с соотношением 3:1. Влагосодержание газа, поступающего в блок осушки и очистки, -0,53 мг/м3 (98 м3/ч), а концентрация сероорганических соединений в газе 160 мг/м3 (9 м3/ч).

Далее в блоке 16 из газа выделяли ШФЛУ и индивидуальные углеводороды путем низкотемпературной конденсации с последующей ректификацией при температуре минус 70оС и давлении 3,0 МПа.

Газы регенерации адсорбента 40 в количестве 10 тыс.м3 с суммарным содержанием меркаптанов и СО 0,09 об. из блока 16 направляли в блок 32 гидрирования, где осуществляли их гидрирование до Н2S в присутствии алюмокобальтмолибденового катализатора (АКМ) при температуре 320-330оС и давлении 1,1-1,3 ат.

С блока аминовой очистки получали кислый газ 18 в количестве 17 тыс. м3/ч, содержащий 50 об. Н2S. Часть кислого газа 18 в количестве 85% от общего потока подавали в блок 19 получения серы, снабженный термической и двумя каталитическими реакторами (ступенями), заполненными титаноксидным катализатором, соответствующим по своим характеристикам лучшему зарубежному аналогу СРS-31 фирмы "Рон-Руленк". Процесс серообразования проводили в термической ступени при температуре 1100-1300оС и в каталитических ступенях при температуре 250-350оС. Вторую часть кислых газов 36 (15% от общего потока кислых, газов) подавали при температуре 20-40оС в блок 37 термокаталитического разложения сероводорода, где процесс вели при температуре 500-550оС и давлении 1,1-1,3 ат с помощью катализатора-адсорбента, приготовленного из сульфидов переходных металлов, с целью получения водорода как гидрирующего агента.

Водородсодержащий газ 39 в количестве 2600 м3/ч направляли в блок 22 доочистки "хвостовых" газов Клауса и блок 32 гидрирования для перевода всех сернистых соединений в сероводород. В блоке 22 доочистки получали отходящий газ 24 в количестве 11000 м3/ч, который выбрасывали в атмосферу через дымовую трубу. Из блока 22 доочистки рециркулировали кислый газ 25 в количестве 1186 м3/ч в блок 19 на термическую ступень Клауса (содержание сероводорода в газах рециркуляции 29,3 об. СО2 65,64 об.).

В результате подготовки газа к переработке получили 11 тыс.м3/ч газов дожига, выбрасываемых в атмосферу с содержанием SО2 0,03 об. Газ аналогичного состава и количества, как и в примере предлагаемого способа подготовки и разделения, подвергали подготовке к переработке по известному способу.

П р и м е р 2. Комплексной подготовке сероводородсодержащего газа к переработке с получением серы и очищенного газа подвергали смесь газов того же состава, что и в примере 1. При этом газ для очистки и переработки в том же порядке и при тех же параметрах, что и в примере 1, подавали в соответствующие блоки. Применяли мембрану из модифицированного ацетата при соотношении давлений над и под мембраной 2 при селективности по сероводороду 100.

П р и м е р 3. Аналогичным образом, как и в примерах 1, 2, подвергали комплексной очистке и переработке сероводород, содержащий газ с использованием мембраны из полисульфона, при соотношении давлений над и под мембраной, равном 100, при селективности мембраны по сероводороду 5.

П р и м е р 4. Аналогичным образом, как и в примерах 1-3, подвергали комплексной очистке и переработке сероводородсодержащий газ с использованием мембраны из ацетата целлюлозы при соотношении давлений над и под мембраной 50 при селективности по сероводороду 50.

П р и м е р 5. Комплексной подготовке газа к переработке с получением серы и очищенного газа подвергали смесь газов того же состава, что и в примере 1 (газ Тенгизского месторождение), по известному способу.

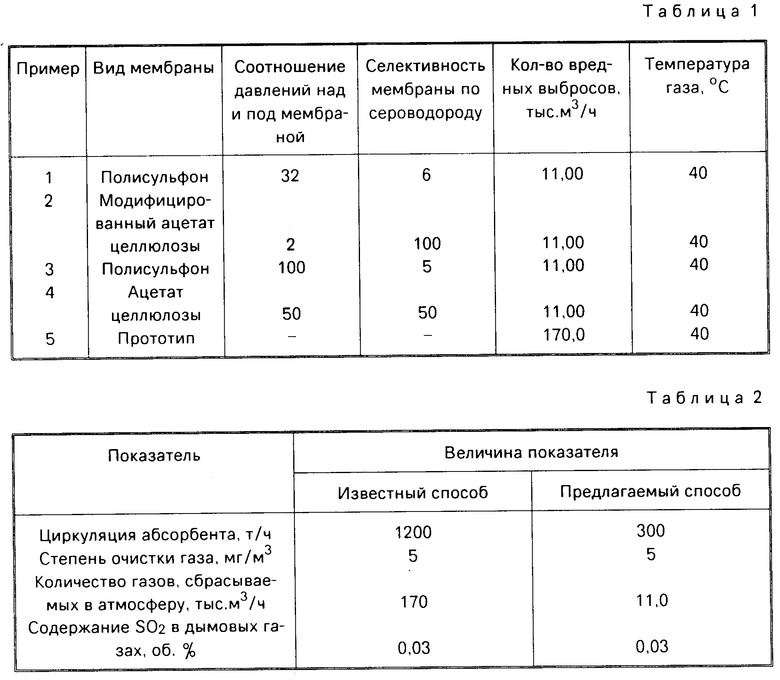

Данные по проведению экспериментов по примерам 1-5 представлены в табл.1 и 2.

Как видно из табл.1 и 2, количество серы в виде SО2 по известному способу выбрасывается в 15,4 раз больше в сравнении с предлагаемым.

Такой значительный эффект больше суммарного по выбросам токсичных газов обусловлен применением указанных новых приемов и способов при комплексной подготовке газа, таких как мембранное разделение и прямое каталитическое окисление, а также предложенным особым сочетанием с известными способами.

Таким образом, предлагаемый способ позволяет создать более экологически чистый и безопасный процесс, снизив количество вредных выбросов SО2-содержащих газов; снизить как капитальные, так и энергетические затраты; упростить технологию комплексной очистки и подготовки сероводородсодержащего газа за счет резкого снижения нагрузки по кислым газам на установках аминовой очистки, получения серы методом Клауса и доочистки отходящих газов, что приводит к снижению энергетических затрат и резкому уменьшению токсичных выбросов в атмосферу в связи со снижением общего количества кислых фракций, а также за счет проведения в одну стадию очистки газов регенерации адсорбционной осушки и очистки газа. В прототипе же для очистки газов регенерации требуются стадии конверсии, аминовой очистки и последующей очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СЕРОВОДОРОДСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА | 1989 |

|

RU2035210C1 |

| Газоперерабатывающий завод | 2022 |

|

RU2791366C1 |

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКЕ | 2014 |

|

RU2565320C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВЫХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ | 1989 |

|

RU2028567C1 |

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ ГАЗОВЫХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ | 2015 |

|

RU2597321C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 1992 |

|

RU2040464C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОСОДЕРЖАЩЕГО ГАЗА К ФРАКЦИОНИРОВАНИЮ | 2001 |

|

RU2186092C1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ СЕРОКСИДА УГЛЕРОДА | 1990 |

|

RU2026719C1 |

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ОЧИСТКИ НЕФТЯНОГО И ПРИРОДНОГО ГАЗОВ | 1993 |

|

RU2070423C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2012 |

|

RU2509597C1 |

Изобретение относится к процессам очистки и переработки сероводородсодержащего газа и может найти применение в газовой, нефтяной и химической отраслях промышленности. Для осуществл я способа переработки сереводородосодержащего газа, включающего сеперацию, компримирование, адсорбцию кислых примесей алканоламином, осушку, выделение из газа углеводородных фракций, переработку кислых примесей с получением элементарной среды с последующей доочисткой отходящих газов путем гидрирования, промывки селективным абсорбентом, дожигания кислых газов и отвода газов дожига, в котором газ после компримирования предварительно пропускают через селективную мембрану при температуре выше точки росы очищаемого газа и отношении давлений над и под мембраной 2 - 100, используют мембрану с селективностью по паре сероводород-метан, равной 5 - 100. Прошедший мембрану поток подвергают каталитическому окислению в серу в присутствии кислорода, а поток, не прошедший мембрану, подают на контактирование с алканоламином. При этом используют мембраны из полисульфона или ацетата целлюлозы и получаемые на стадии каталитического окисления газы подвергают гидрированию, а затем смешивают с газовым потоком, не прошедшим мембрану. Газы регенерации, получаемые на стадиях адсорбционной очистки и осушки, подают на гидрирование совместно с газами, получаемыми на стадии каталитического окисления. Способ позволяет снизить газовые выбросы. 3 з.п. ф-лы, 1 ил., 2 табл.

| Oil and Gas Journal, Oct., 4, 1982, р.90-98, фиг.1, 2, 4. |

Авторы

Даты

1995-05-20—Публикация

1989-11-01—Подача