Изобретение относится к процессам переpаботки сероводородсодержащих газов с получением элементарной серы и может быть использовано при очистке от сероводорода природного газа, газов переработки нефти, угля или сланца.

Известен способ переработки сероводородсодержащих газов по методу Клауса с одной термической и тремя каталитическими ступенями [1] В термической ступени окисление сероводорода в серу проводится кислородом воздуха при 800-1400оС, а в первой и второй каталитических ступенях диоксидом серы, содержащимся в реакционной газовой смеси, при температурах поступающей газовой смеси 250 и 220оС соответственно.

В термической ступени протекает основная реакция, а именно, прямого окисления сероводорода кислородом

2H2S+O2 __→  Sn+2H2O

Sn+2H2O

(1) которая сопровождается побочными реакциями Sn+2H2O __→ 2H2S+SO2

Sn+2H2O __→ 2H2S+SO2

(2)

Sn+nO2 __→ nSO2 __→ где n=2,8

(3)

Основной реакцией в каталитических ступенях является

2H2S+SO2

Sn+2H2O

Sn+2H2O

(4)

Сера, образующаяся в термической и двух каталитических ступенях по реакции (1) и (4), выводится из реакционного газового потока после каждой из этих ступеней за счет конденсации паров серы при 127-160оС. Перед первой и второй каталитическими ступенями газовая смесь подогревается до необходимой температуры.

В третью каталитическую ступень газовая смесь поступает после конденсатора серы с температурой 127-130оС без подогрева и окисление сероводорода до серы так же, как и в двух предыдущих ступенях, проводится диоксидом серы, содержащимся в реакционной газовой смеси, но при температуре ниже точки росы серы. Образовавшаяся сера и пары серы, содержащиеся в поступающем газе, адсорбируются в порах катализатора за счет капиллярной конденсации. По мере насыщения слоя катализатора серой понижается его каталитическая активность, и по достижении заданной для данного конкретного катализатора емкости по сере, отработанный слой переключается на стадию термической регенерации [2]

Основным недостатком известного способа является то, что термодинамически возможный (максимальный) выход серы, равный 99,6% достигается только в том случае, если отношение концентраций Н2S:SO2 2 поддерживается с высокой точностью, что практически невозможно и усложняет проведение процесса. При любом другом соотношении концентраций этих компонентов избыточный по стехиометрии реакционный компонент проходит через третью каталитическую ступень в печь дожига, уменьшая тем самым выход серы и увеличивая выброс диоксида серы в атмосферу.

Известно техническое решение, обеспечивающее конверсию всех сернистых соединений, содержащихся в реакционной газовой смеси, после второй каталитической ступени путем их гидрирования в сероводород с последующим прямым окислением полученного газового потока. В этом случае содержание сероводорода существенно выше 1,0 об. за счет того, что в сероводород конвертируются пары серы и диоксид серы и поэтому процесс прямого окисления сероводорода проводится при температуре выше точки росы серы и, следовательно, в отходящих газах будут присутствовать сероводород и диоксид серы, образовавшиеся за счет реакции (2), и пары серы после конденсатора, т.е. выход серы будет ниже, чем в предлагаемом процессе.

Наиболее близким к предлагаемому способу является способ переработки сероводородсодержащего газа, включающий высокотемпературное термическое окисление исходного газа и трехступенчатое каталитическое окисление полученной газовой смеси с получением серы, в котором окисление сероводорода в термической ступени проводят с недостатком воздуха 2,1-2,5% от стехиометрии, а реакционные газы после второй каталитической ступени направляют на стадию прямого окисления сероводорода до серы кислородом по реакции (1), для чего к этим газам подмешивают воздух и подогревают газовую смесь до 145-155оС. Пары образовавшейся серы улавливаются в конденсаторе при температуре ≈130оС и выходящие из конденсатора газы направляются в печь дожига для окисления всех оставшихся в них сернистых соединений до диоксида серы [3]

Основным недостатком этой модификации процесса Клауса является то, что за счет уменьшения подачи воздуха в термическую ступень невозможно полностью устранить диоксид серы в реакционной газовой смеси после второго каталитического реактора, так как при указанной температуре образовавшаяся сера находится в газовой фазе, и с учетом обратимости реакции (4) в реакционной газовой смеси содержится SO2. Поэтому газовая смесь, поступающая в реактор прямого окисления сероводорода, содержит два окислителя: кроме дозируемого кислорода в нем содержится также диоксид серы около 20% от остаточного сероводорода. Таким образом, в реакторе прямого окисления протекают конкурирующие реакции: обратимая реакция Клауса (4) и, практически, необратимая реакция прямого окисления сероводорода (1) с общим продуктом реакции серой. В результате на выходе из реактора прямого окисления присутствуют как сероводород, так и диоксид серы. Выход серы в этом варианте процесса Клауса не превышает 99,2%

В основу предлагаемого изобретения положена задача повышения выхода элементарной серы до 99,9% и соответствующего снижения токсичных выбросов диоксида серы в атмосферу.

Поставленная задача решается способом получения серы из сероводородсодержащего газа по методу Клауса, включающим высокотемпературное окисление исходного газа, трехступенчатое каталитическое окисление полученной газовой смеси с выделением образовавшейся газовой серы после термической, первой и второй каталитических ступеней охлаждением газовой смеси и с адсорбцией образовавшейся серы на третьей каталитической ступени, на которую газовую смесь подают с объемным отношением SO2/H2S 0,1-0,4, а отходящие газы, содержащие не более 0,5 об. сероводорода, направляют на четвертую каталитическую ступень.

При осуществлении предложенного способа указанные условия на третьей и четвертой ступенях поддерживают либо путем подачи на стадию термического окисления газовой смеси с объемным отношением Н2S/O2 2,1-2,5, либо путем подачи газовой смеси на первую каталитическую ступень при объемном отношении H2S/SO2 2,1-2,7 или на вторую каталитическую ступень при объемном отношении H2S/SO2 2,1-3,0, либо путем подачи 0,5-2 об. исходного газа перед третьей ступенью каталитического окисления.

Третью ступень каталитического окисления осуществляют в присутствии катализатора реакции Клауса на основе оксидов алюминия или титана и/или активного угля с периодической его регенерацией продувкой нагретым газом при 300-350оС.

Реализацию предложенного способа на четвертой каталитической ступени осуществляют одним из следующих двух вариантов:

1. Прямым окислением сероводорода кислородом воздуха с адсорбцией образовавшейся серы, для чего в газовую смесь перед данной ступенью дополнительно вводят воздух в количестве, обеспечивающем объемное отношение O2/H2S 0,5-5,0, и процесс проводят на активном угле с адсорбцией образовавшейся серы и с периодической регенерацией его продувкой нагретым газом, не содержащим кислорода, при 300-350оС.

Периодическая регенерация катализаторов-сорбентов третьей и четвертой ступеней может также осуществляться исходным сероводородсодержащим газом, подаваемым затем в термическую ступень.

2. Хемосорбцией сероводорода оксидами металлов, выбранными из группы оксидов металлов цинка, железа и меди, с периодической регенерацией насыщенного хемосорбента продувкой нагретым до 400-450оС газов, содержащим 3-6 об. кислорода. При этом образовавшиеся газы регенерации возвращают в термическую ступень.

Совокупность заявленных приемов позволяет провести процесс Клауса до общего выхода серы, равного 99,9% что, соответственно, снижает количество вредных выбросов в атмосферу.

Преимуществом предлагаемого способа является то, что выход серы 99,9% достигается на установке при изменении указанных параметров в заданных пределах. При этом регулирование отношений Н2S/O2 в термической ступени или Н2S/SO2 в каталитических ступенях производится не при фиксированных значениях этих величин, а в указанных интервалах, что легко технически реализуемо.

П р и м е р. Приведены два случая реализации данного изобретения для переработки кислых газов, характерных для газоперерабатывающей и нефтеперерабатывающей промышленности.

1. Состав исходного газа, об. H2S 50,0; CH4 0,5; H2O 4,0; CO2 45,5. Объемный расход исходного газа 50000 нм3/ч. Давление газа на входе 1,6 ата.

2. Состав исходного газа, об. H2S 95,0; C2H6 1,0; H2O 4,0. Объемный расход исходного газа 3000 нм3/ч. Давление газа на входе 1,6 ата.

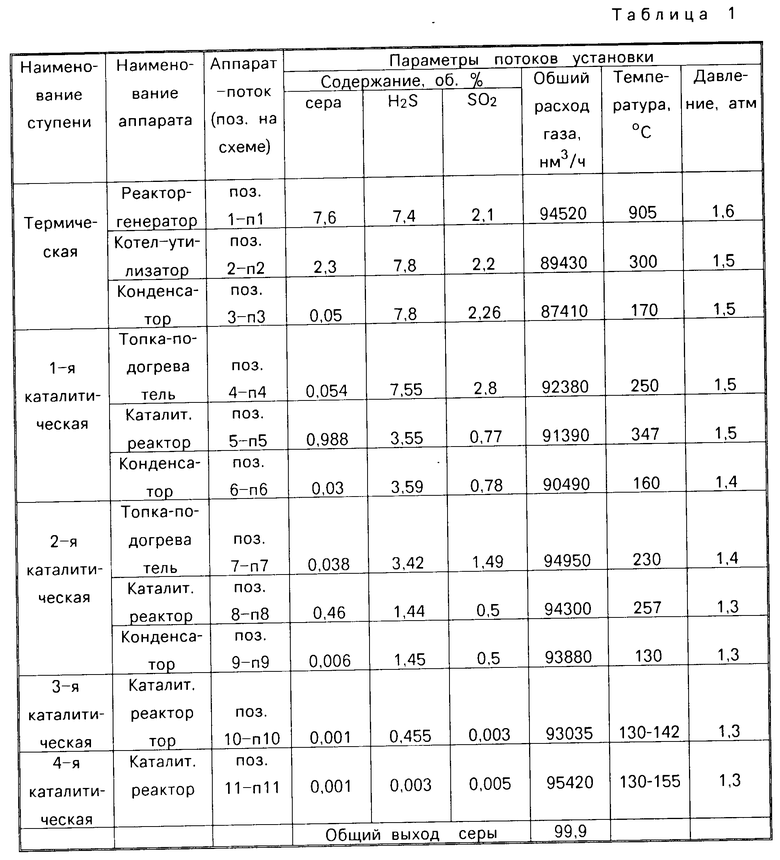

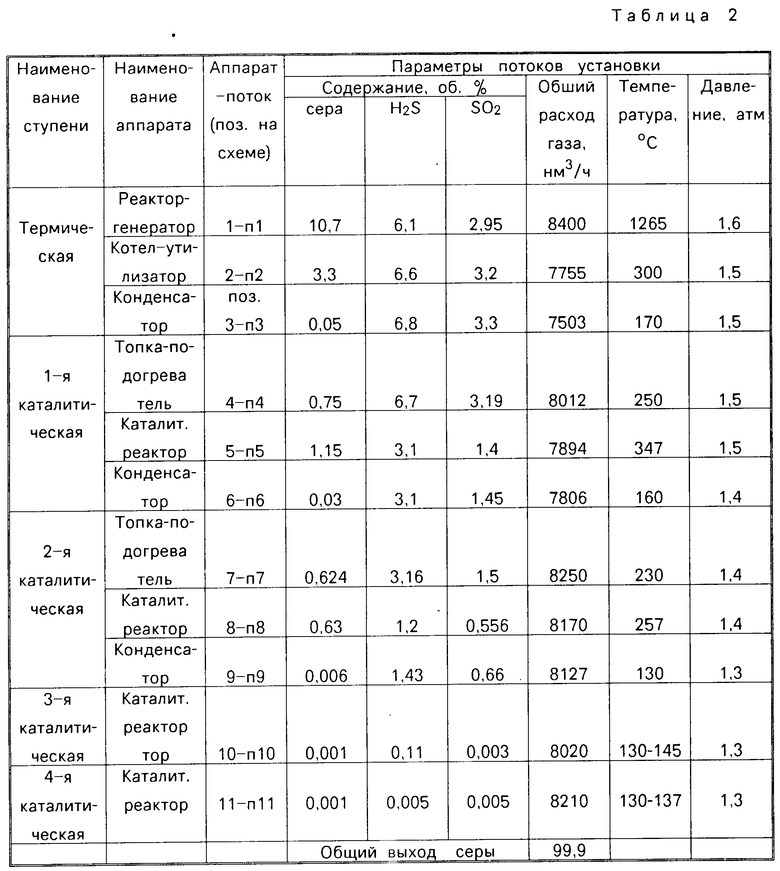

Результаты балансовых расчетов установки получения элементарной серы для каждого состава исходного газа, подтверждающие достижение поставленных целей и реализуемость предложенного способа, представлены в табл. 1 и 2. Рассмотрим описание процессов и параметров режимов установки получения элементарной серы из сероводородсодержащего газа на примере первого состава исходного газа.

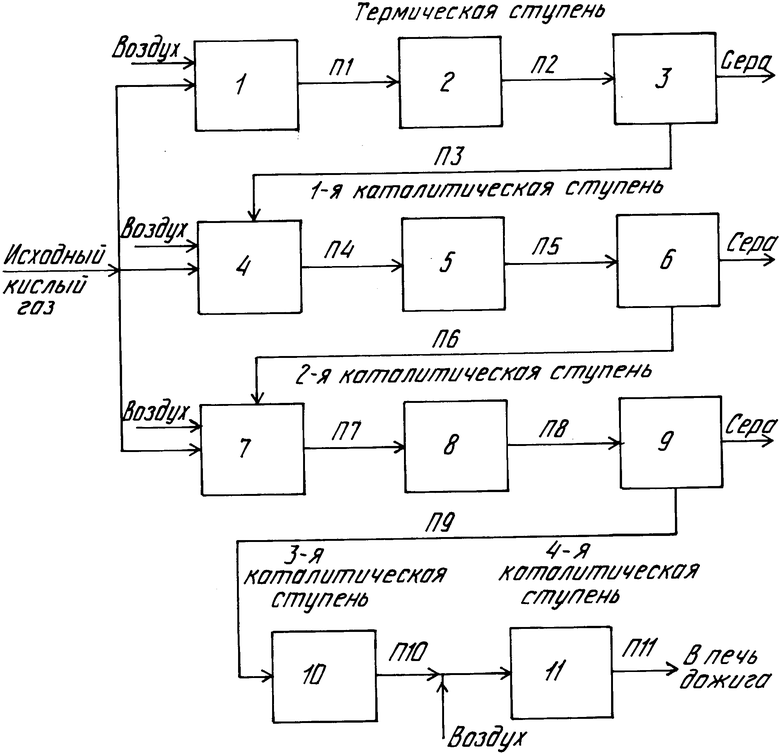

Схема установки представлена на чертеже.

В соответствии с технологией по изобретению исходный сероводородсодержащий газ, смешиваясь с кислородом воздуха, поступает в топку реактора-генератора 1, совмещенного с котлом-утилизатором 2. В топке при 905оС происходит процесс неполного сгорания сероводорода с образованием диоксида серы и элементарной серы, которая конденсируется при последовательном охлаждении газового потока в котле-утилизаторе 2 до 300оС и в конденсаторе 3 до 170оС.

На первой каталитической ступени охлажденный кислый газ смешивается с воздухом и направляется в топку-подогреватель 4, где происходит сжигание и нагрев реакционного газа до 250оС. Нагретый реакционный газ поступает в каталитический реактор 5, в котором при 347оС протекает процесс образования элементарной серы по реакции (4). Затем реакционный газ охлаждается до 160оС и образовавшаяся сера конденсируется в конденсаторе 6.

На второй каталитической ступени аналогично первой каталитической ступени реакционный газ нагревается до 230оС в топке-подогревателе 7. Затем нагретый газ поступает в каталитический реактор 8, где при 257оС протекает процесс образования элементарной серы по реакции (4). В котле-экономайзере 9 реакционный газ охлаждают до температуры ≈130оС и образовавшаяся сера конденсируется.

На третьей каталитической ступени охлажденный реакционный газ последовательно проходит каталитический реактор 10, в котором образуется элементарная сера при взаимодействии сероводорода и диоксида серы по реакции (4), а затем реакционные газы смешиваются с дозированным количеством кислорода воздуха и направляются на четвертую каталитическую ступень (реактор 11), в которой протекает процесс "прямого" окисления сероводорода с получением элементарной серы по реакции (1). Оба каталитических реактора 10 и 11 работают при температуре ниже точки росы серы. Вследствие этого вся образуемая по реакциям (1) и (4) сера сорбируется в слое катализатора, постепенно дезактивируя его.

При достижении предельной сероемкости катализаторов реакторы 10 и 11 переключают в режим термической регенерации. Величина предельной сероемкости определяется пористой структурой используемого катализатора.

Оставшиеся реакционные газы после реактора 11 направляются в печь дожига, а затем выбрасываются в атмосферу.

В каталитических реакторах 5, 8, 10 используют катализаторы процесса Клауса на основе активной окиси алюминия и в реакторе 11 активированный уголь марки АГ-2.

Аналогично проводился расчет установки получения элементарной серы для второго состава исходного газа, результаты которого представлены в табл. 2.

Общий выход серы по предлагаемому способу определяется по формуле

ВЫХОД S  1

1  100%

100%

(5) где Sвых количество сернистых соединений в пересчете на серу в выходном газовом потоке, поступающем в печь дожига; Sвх количество сероводорода в пересчете на серу, поступающего на установку.

Значения выхода серы по предлагаемому способу для первого и второго составов исходного газа равны

ВЫХОД S  1

1  100% 99,98 (первый состав)

100% 99,98 (первый состав)

ВЫХОДS= -

- =99,97(второйсостав)

=99,97(второйсостав)

т.е. составляют более 99,9 против 99,2% в прототипе. При этом значения избыточного содержания сероводорода перед четвертой ступенью, равные 0,455 и 0,11 об. получаемые при переработке первого и второго составов исходного кислого газов соответственно, практически полностью охватывают предлагаемый диапазон избытка сероводорода 0,1-0,5 об. и обеспечивают высокий выход серы и снижение вредных выбросов в атмосферу по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1991 |

|

RU2022916C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 2004 |

|

RU2254916C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 1989 |

|

RU2035209C1 |

| Процесс окисления сероводорода | 2016 |

|

RU2632014C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЫ ИЗ ГАЗА, СОДЕРЖАЩЕГО СЕРОВОДОРОД | 1999 |

|

RU2232128C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ КИСЛОГО ГАЗА, СОДЕРЖАЩЕГО HS | 1990 |

|

RU2072963C1 |

| Способ автоматического управления процессом получения элементарной серы | 1982 |

|

SU1039874A1 |

| СПОСОБ ВЫСОКОЭФФЕКТИВНОГО ПОЛУЧЕНИЯ СЕРЫ ИЗ ПОТОКА КИСЛОГО ГАЗА | 2005 |

|

RU2388524C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ КИСЛЫХ ГАЗОВ С НИЗКИМ СОДЕРЖАНИЕМ СЕРОВОДОРОДА | 2010 |

|

RU2430014C1 |

| СПОСОБ ВЫСОКОЭФФЕКТИВНОГО ИЗВЛЕЧЕНИЯ СЕРЫ ИЗ ПОТОКА КИСЛОГО ГАЗА | 2005 |

|

RU2383385C2 |

Изобретение относится к процессам переработки сероводородсодержащих газов с получением элементарной серы и может найти применение при утилизации сероводорода извлеченного из природного газа, газов переработки нефти, угля или сланца. Сущность предложенного способа заключается в том, что переработку сероводородсодержащего газа осуществляют по методу Клауса, включающим высокотемпературное окисление исходного газа, трехступенчатое каталитическое окисление полученной газовой смеси с выделением образовавшейся газовой серы после термической, первой и второй каталитических ступеней охлаждением газовой смеси и с адсорбцией образовавшейся серы на третьей каталитической ступени, на которую газовую смесь подают с объемным отношением SO2/H2S = 0,1-0,4 а отходящие газы, содержащие не более 0,5 об. сероводорода, направляют на четвертую каталитическую ступень. При этом процесс на четвертой каталитической ступени осуществляют либо прямым окислением сероводорода кислородом воздуха с адсорбцией образовавшейся серы, либо хемосорбцией сероводорода оксидами металлов, выбранными из группы оксидов металлов цинка, железа и меди. Способ позволяет повысить выход элементарной серы до 99,9% 8 з.п. ф-лы, 1 ил. 2 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения элементарной серы | 1988 |

|

SU1611851A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-25—Публикация

1992-01-23—Подача