Изобретение относится к технике и технологии подготовки газа, в частности к технологическим установкам адсорбционной осушки углеводородного газа от воды, водного конденсата и очистки от нежелательных компонентов, в частности от ртути, и может быть использовано в технологических процессах низкотемпературной переработки газа с целью получения сжиженного природного газа (СПГ) в газовой промышленности.

Из уровня техники известно, что перед криогенным оборудованием обычно устанавливают адсорбционные установки, удаляющие из потока углеводородного газа практически всю влагу. Благодаря этому удается предотвратить замерзание оборудования при дальнейшей обработке. Кроме того, в углеводородном газе элементарная ртуть и соединения ртути представляют собой следовые загрязняющие примеси, которые обладают коррозионным действием на оборудование и могут выступать в качестве каталитического яда, а также могут представлять риск с точки зрения производственной гигиены и окружающей среды от загрязненных частей, выбросов и стоков.

Известна установка адсорбционной осушки природного газа (Патент РФ на полезную модель №128514, МПК6 B01D 53/04, опубликован 27.05.2013), включающая входной сепаратор, дроссель, нагреватель газа регенерации, охладитель газа регенерации, сепаратор газа регенерации, фильтр осушенного газа, адсорберы. Верх адсорберов соединен с линией подачи сырого газа, линией подачи газа охлаждения и линией отвода отработанного газа регенерации, а низ соединен с линией отвода осушенного газа, линией отвода отработанного газа охлаждения и линией подачи газа регенерации. Линия отвода осушенного газа соединена с фильтром осушенного газа, линия отвода отработанного газа охлаждения и линия отвода отработанного газа регенерации соединены с охладителем газа регенерации и сепаратором газа регенерации, линия подачи газа регенерации соединена с нагревателем газа регенерации, линия подачи газа охлаждения соединена с линией подачи сырого газа перед дросселем. Сепаратор газа регенерации соединен с линией подачи сырого газа после дросселя, нагреватель газа регенерации соединен с линией подачи сырого газа перед дросселем.

Общими признаками известного решения и предлагаемого решения являются:

- входной сепаратор;

- нагреватель газа регенерации;

- охладитель газа регенерации;

- сепаратор газа регенерации;

- фильтр осушенного газа;

- адсорберы;

- верх адсорберов соединен с линией подачи сырого газа и линией подачи газа охлаждения и линией отвода отработанного газа регенерации;

- низ адсорберов соединен с линией отвода осушенного газа, линией отвода отработанного газа охлаждения и линией подачи газа регенерации;

- линия отвода осушенного газа соединена с фильтром осушенного газа;

- линия подачи газа регенерации соединена с нагревателем газа регенерации.

Недостатками известной установки являются следующие.

Известная установка не позволяет обеспечить очистку углеводородного газа от ртути, что приведет к указанным выше последствиям: коррозия оборудования, в частности, изготовленного из алюминия и или меди, применяемого в низкотемпературных процессах сжижения природного газа, риски с точки зрения производственной гигиены и окружающей среды от загрязненных частей, выбросов и стоков.

Схему с возвратом отработанного газа регенерации в сырьевой газовый поток применять в установке одновременной осушки и очистки (CO2 и ртути) невозможно в связи с тем, что в сырьевой газовый поток возвращаются извлеченные из газа компоненты и, тем самым, их концентрация в сырьевом потоке возрастает, что приводит к накоплению извлекаемых компонентов.

Общеизвестно, что точка росы осушенного газа зависит от ряда условий, в том числе от условий регенерации (температура, давление и влажность газа регенерации и охлаждения). Использование в известной установке в качестве газа регенерации адсорбента части потока сырого газа не позволяет достигнуть точку росы даже минус 60°C из-за высокого остаточного содержания влаги в адсорбенте, что не позволит обеспечить температуру точки росы (ТТР) до 1 ppm. Поэтому не представляется возможным использовать подготовленный на данной установке газ в дальнейших процессах сжижения углеводородных газов

Наличие дросселя в схеме сырьевого газа сужает диапазон работы, т.к. ограничивается резервом по давлению.

Известна установка подготовки магистрального природного газа к сжижению (Патент РФ на полезную модель №100919, МПК6 B01D 53/00, опубликован 10.01.2011), включающая линию подачи природного газа из магистрали, узел очистки газа от капельного газового конденсата, компрессорного масла, механических примесей и рекуперативного теплообмена, узел адсорбционной нерегенеративной очистки газа от ртути и/или ее соединений, узел очистки газа от сернистых компонентов (сероводорода, меркаптанов и опционально от серооксида углерода), узел каталитической очистки газа от кислорода, узел мокрой очистки газа от диоксида углерода (CO2) и адсорбционный блок осушки и окончательной очистки газа от CO2. Узел очистки газа от капельного газового конденсата, компрессорного масла, механических примесей и рекуперативного теплообмена содержит первый и второй сепараторы, первый и второй рекуперативные теплообменники. Первый сепаратор имеет линию вывода газового конденсата, компрессорного масла и механических примесей и линию вывода отсепарированного газа, которая через первый теплообменник соединена с узлом нерегенеративной очистки от ртути. Второй теплообменник узла очистки и рекуперативного теплообмена соединен по одному из потоков с узлом каталитической очистки газа от кислорода и с узлом мокрой очистки газа от CO2, а по другому потоку - со вторым сепаратором и с узлом адсорбционной осушки и окончательной очистки газа от CO2, имеющим выход воды (водно-метанольного раствора в случае присутствия метанола в составе магистрального газа) со следами углеводородов и линию подачи очищенного и осушенного газа на сжижение. Выход газа регенерации узла адсорбционной осушки соединен с узлом мокрой очистки газа от CO2. Последний имеет вывод CO2 и вывод газов дегазации на продувку факела и соединен с узлом очистки линиями выхода газа очищенного от CO2 и входа водяного конденсата.

Установка снабжена трубопроводами с запорно-регулирующей арматурой, соединяющими отдельные узлы и аппараты и обеспечивающими осуществление технологического процесса.

Общими признаками известного решения и предлагаемого решения являются:

- линия подачи природного газа, соединенная с сепаратором сырьевого газа, имеющим линии вывода отсепарированного газа и вывода вредных примесей;

- блок очистки газа от CO2, соединенный через теплообменник с сепаратором подготовленного газа для осушки, имеющим линию выхода газа и жидкости;

- адсорбционный блок осушки и очистки газа от CO2, включающий адсорберы, с линиями входа углеводородного газа и выхода подготовленного газа для сжижения и линией выхода газа регенерации;

- узел адсорбционной нерегенеративной очистки газа от ртути;

- трубопроводные линии, соединяющие оборудование;

- запорно-регулирующая арматура.

Недостатками известной установки являются следующие.

Узел адсорбционной нерегенеративной очистки сырьевого газа от ртути расположен на потоке сырого газа, поступающего из сепаратора сырьевого газа. Нерегенеративный адсорбент представляет собой обработанный (импрегнированный) серой активированный уголь, который эффективно работает только при очистке предварительно осушенного газа. В связи с тем что уголь хорошо поглощает влагу из сырого газа, то при очистке сырого газа происходит снижение емкости по ртути и, следовательно, требует более частой замены, что увеличивает эксплуатационные затраты, снижает диапазон эффективной работы нерегенеративного адсорбента. Например, массовая емкость активированного угля марки HGR (Calgon Carbon) по ртути составляет 20%. При очистке сырого газа адсорбционная емкость по ртути снижается до 2…3%.

Наиболее близкой по технической сущности является установка подготовки углеводородного газа к низкотемпературной переработке (Патент РФ на изобретение №2381822, МПК6 B01D 53/04, опубликован 20.02.2010), включающая установленный на линии подачи сырьевого газа компрессор сырого газа, входной сепаратор сырьевого газа, имеющий линии вывода отсепарированного газа и вывода вредных примесей. Адсорбционный блок, обеспечивающий осушку газа, содержит параллельно соединенные адсорберы, заполненные сорбентом - синтетическим цеолитом. Для обеспечения работы адсорбционного блока количество адсорберов должно быть по крайней мере не менее двух. Один адсорбер находится в режиме работы, другой - в режиме регенерации адсорбента с последующим его охлаждением. Каждый адсорбер снабжен трубопроводной обвязкой с запорной арматурой. Адсорбционный блок соединен с линией подачи отсепарированного газа и имеет линию отвода осушенного газа, а также линию подвода газа регенерации с системой нагрева газа регенерации и линию отвода газа регенерации, а также систему газа охлаждения.

Система регенерации включает фильтр газа охлаждения, рекуперативный теплообменник, нагревательный аппарат. Установка включает также блок охлаждения и сепарации отработанного газа регенерации, содержащий фильтр газа регенерации, соединенный с межтрубным пространством рекуперативного теплообменника, и охлаждающий теплообменный аппарат, соединенный с сепаратором, имеющим линию выхода воды и линию отвода отсепарированного отработанного газа регенерации, которая соединена с узлом подготовки отработанного газа регенерации, включающим фильтр-сепаратор очистки газа от механических примесей и капельной жидкости и нагревательный аппарат, который устанавливается в случаях, когда мелкодисперсные частицы жидкости не улавливаются фильтром. Узел подготовки отработанного газа регенерации соединен с блоком мембранного разделения газа регенерации, в котором линия выхода ретентата, газа, не проникшего через мембрану, подключена к линии подачи газа на дожимной компрессор, а линия выхода пермеата, а именно газовой смеси, проникшей через мембрану, - к линии подачи сырого газа на сырьевой компрессор. На линии выхода осушенного газа, подаваемого на низкотемпературную переработку газа, имеется фильтр осушенного газа. Кроме того, установка имеет блок низкотемпературной переработки газа, соединенный с линией отвода осушенного газа адсорберов.

Общими признаками известного решения и предлагаемого решения являются:

- линия подачи скомпримированного сырьевого газа;

- входной сепаратор сырьевого газа, имеющий линию вывода отсепарированного газа и линию вывода вредных примесей;

- адсорбционный блок, содержащий по крайней мере два параллельно соединенных адсорбера, заполненных адсорбентом, с трубопроводной обвязкой с запорной арматурой;

- адсорбционный блок имеет линию подачи газа и линию отвода газа;

- адсорбционный блок имеет линию подвода газа регенерации с системой нагрева газа регенерации и линию отвода газа регенерации, а также систему газа охлаждения;

- линия отвода газа из адсорбционного блока через фильтр соединена с блоком низкотемпературной переработки;

- блок охлаждения и сепарации отработанного газа регенерации с линией выхода воды и линией отвода отсепарированного отработанного газа регенерации;

- блок мембранного разделения газа регенерации с выходом газа, не проникшего через мембрану, и выходом газовой смеси, проникшей через мембрану;

- трубопроводные линии, соединяющие оборудование;

- запорно-регулирующая арматура.

Недостатками известной установки являются следующие.

Известная установка не обеспечивает очистку углеводородного газа, поступающего на низкотемпературную переработку, от ртути, это приведет к коррозии оборудования, в частности, изготовленного из алюминия и или меди, применяемого в низкотемпературных процессах сжижения природного газа, рискам с точки зрения производственной гигиены и окружающей среды от загрязненных частей, выбросов и стоков, поэтому исключается возможность применения данной установки для процессов подготовки газа в комплексных технологических линиях по сжижению природного газа, в результате диапазон применения известной установки ограничен. Кроме того, известная установка не обеспечивает достаточную эффективность очистки сырьевого газа, подаваемого на адсорбционную осушку, от диоксида углерода (CO2) и метанола, что приводит к снижению качества подготовки газа, т.е. замораживанию и закупориванию установки сжижения газа.

Наличие перед адсорбционной осушкой только входного сепаратора сырьевого газа также не обеспечивает достаточной подготовки газа по влаге, поэтому подача на адсорбционную осушку газа с повышенным содержанием воды негативно сказывается на работе сорбента, снижая его эффективность.

В связи с тем что данная установка не обеспечивает очистку от ртути сырьевого газа, то и невозможна полная утилизация (возврат в поток сырьевого газа) отработанного газа регенерации из-за содержания в нем ртути, что также снижает эффективную работу установки.

Техническим результатом изобретения является расширение диапазона применения установки подготовки углеводородного газа за счет обеспечения подготовки углеводородного газа для комплексных технологических линий по сжижению природного газа при повышении эффективной работы адсорбционного блока как по осушке газа, так и по его очистке от вредных примесей, в том числе от ртути, и при этом полной утилизации отработанного газа регенерации.

Этот результат достигается тем, что в известной установке подготовки углеводородного газа к низкотемпературной переработке, включающей линию подачи скомпримированного сырьевого газа, входной сепаратор сырьевого газа, имеющий линии вывода отсепарированного газа и вывода вредных примесей, адсорбционный блок, содержащий по крайней мере два параллельно соединенных адсорбера, заполненных адсорбентом, с трубопроводной обвязкой с запорной арматурой и имеющий линию подачи газа, линию отвода газа через фильтр на низкотемпературную переработку, а также линию подвода газа регенерации с системой нагрева газа регенерации и системой газа охлаждения и линию отвода отработанного газа регенерации, установка также содержит блок охлаждения и сепарации отработанного газа регенерации с линией выхода воды и линией отвода отсепарированного отработанного газа регенерации, блок мембранного разделения газа регенерации с линией выхода газа, не проникшего через мембрану, и линией выхода газовой смеси, проникшей через мембрану, согласно изобретению линия вывода отсепарированного газа из входного сепаратора сырьевого газа соединена с дополнительно установленным блоком аминовой очистки газа от CO2 и метанола, имеющим линию выхода CO2 и линию выхода очищенного газа, соединенную через установленный теплообменник-холодильник с сепаратором подготовки газа для осушки, имеющим линию выхода воды и линию выхода газа, соединенную с адсорбционным блоком, каждый адсорбер адсорбционного блока выполнен с комбинированным слоем адсорбентов, первым по ходу подачи углеводородного газа в адсорбере расположен слой регенерируемых молекулярных сит, обеспечивающий поглощение воды, CO2, метанола, а затем расположен слой регенерируемого адсорбента, обеспечивающий очистку газа от ртути, линия отвода отсепарированного отработанного газа регенерации из блока охлаждения и сепарации отработанного газа регенерации соединена с блоком мембранного разделения газа регенерации, причем линия вывода газовой смеси, проникшей через мембрану, соединена с топливной сетью, а линия выхода газа, не проникшего через мембрану, соединена с установленным узлом адсорбционной нерегенеративной очистки газа регенерации от ртути, имеющим линию вывода осушенного и очищенного газа регенерации, соединенную через фильтр с потребителем на собственные нужды или через компрессор с линией вывода отсепарированного газа входного сепаратора сырьевого газа.

Установка снабжена трубопроводными линиями, соединяющими оборудование, и запорно-регулирующей арматурой.

Заявляемая совокупность признаков позволяет расширить диапазон применения предлагаемой установки подготовки углеводородного газа к низкотемпературной переработке, в частности для комплексных технологических линий по сжижению природного газа, при повышении эффективной работы адсорбционного блока, так как в адсорбционный блок поступает газ, прошедший очистку во входном сепараторе от воды и вредных примесей, далее последовательное расположение блока аминовой очистки, обеспечивающего очистку от CO2 и метанола, теплообменника-холодильника с сепаратором подготовки газа для осушки с отводом воды позволяет подать в адсорбционный блок газ с уменьшенным содержанием воды, что улучшает работу адсорбентов как по поглощению воды, CO2, метанола на первом по ходу газа адсорбенте - регенерируемых молекулярных ситах, так и по очистке газа от ртути на следующем слое регенерируемого адсорбента, например регенерируемые адсорбенты фирмы UOP. При этом наличие комбинированного слоя адсорбентов обеспечивает получение газа, выходящего из адсорбционного блока по линии отвода газа, осушенного на первом по ходу газа адсорбенте до 1 ppm, очищенного от ртути до 10 нанограмм/м и доочищенного от CO2 и метанола, а наличие далее фильтра полностью обеспечивает подготовку газа для подачи на низкотемпературную переработку и получение сжиженного природного газа.

Соединение линии отвода отсепарированного отработанного газа регенерации из блока охлаждения и сепарации отработанного газа регенерации, содержащего ртуть, воду и СО2, с блоком мембранного разделения газа регенерации обеспечивает осушку и очистку отработанного газа регенерации от воды и CO2. При этом линия вывода газовой смеси, содержащей воду и CO2, проникшей через мембрану, соединена с топливной сетью, что позволяет утилизировать полученные потоки. Линия выхода газа, не проникшего через мембрану, содержащего ртуть, соединена с установленным узлом адсорбционной нерегенеративной очистки газа регенерации от ртути (в качестве адсорбента может быть использован нерегенеративный адсорбент, например активированный уголь марки HGR или оксид алюминия, импрегнированный сульфидами металлов CMG 271, или др.), имеющим линию вывода осушенного и очищенного отработанного газа регенерации, которая соединена через фильтр, обеспечивающий очистку от механических примесей, с потребителем на собственные нужды или через компрессор с линией вывода отсепарированного газа входного сепаратора сырьевого газа, что позволяет обеспечить полную утилизацию отработанного газа регенерации, повышая, тем самым, эффективность работы установки в целом.

На фиг. 1 представлена принципиальная технологическая схема установки подготовки углеводородного газа к низкотемпературной переработке.

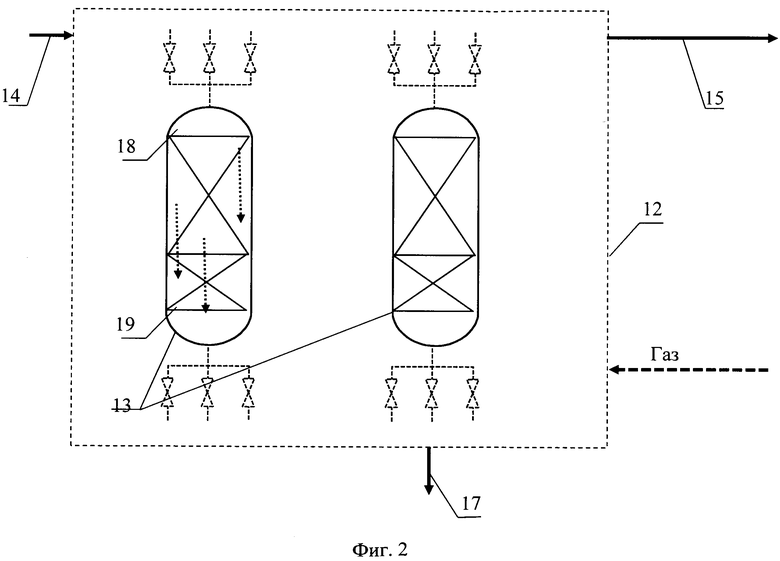

На фиг. 2 представлен адсорбционный блок.

Установка подготовки углеводородного газа к низкотемпературной переработке включает линию 1 подачи скомпримированного сырьевого газа, входной сепаратор сырьевого газа 2, имеющий линии 3 вывода отсепарированного газа и линию 4 вывода вредных примесей. Линия 3 соединена с блоком аминовой очистки газа от CO2 и метанола 5, выполненным по стандартной схеме, включающей абсорбер, десорбер, узел подготовки и регенерации амина (не показано) и имеющим линию 6 выхода CO2 и линию 7 выхода очищенного газа, соединенную через установленный теплообменник-холодильник 8 с сепаратором подготовки газа для осушки 9, имеющим линию 10 выхода воды и линию 11 выхода газа, соединенную с адсорбционным блоком 12.

Адсорбционный блок 12 содержит по крайней мере два параллельно соединенные адсорбера 13 (см. фиг. 2), заполненные адсорбентом, с трубопроводной обвязкой с запорной арматурой и имеет линию 14 подачи газа, линию 15 отвода осушенного и очищенного газа на низкотемпературную переработку через фильтр 16, а также линию подвода газа регенерации (на фиг. 2 показано пунктиром) и линию 17 отвода отработанного газа регенерации. Адсорбционный блок 12 также содержит систему нагрева газа регенерации (на фиг. 2 не показано) и подвод газа охлаждения (на фиг. 2 не показано). В зависимости от производительности установки, требуемой степени очистки адсорбционный блок может включать также три, четыре адсорбера.

Каждый адсорбер 13 адсорбционного блока 12 выполнен с комбинированным слоем адсорбентов, первым по ходу подачи углеводородного газа в адсорбере расположен слой регенерируемых молекулярных сит, а именно адсорбент 18, обеспечивающий поглощение диоксида углерода, воды, метанола, а затем расположен слой регенерируемого адсорбента 19, обеспечивающий очистку газа от ртути. В качестве регенерируемого адсорбента 19 может быть использован адсорбент специального назначения - модифицированные молекулярные сита, поглощающий влагу и ртуть.

Линия 17 отвода отработанного газа регенерации соединена с блоком охлаждения и сепарации отработанного газа регенерации 20, имеющим фильтр, холодильник и сепаратор (не показано). Блок охлаждения и сепарации отработанного газа регенерации 20 имеет линию 21 выхода воды и линию 22 отвода отсепарированного отработанного газа регенерации. Линия 22 соединена с блоком мембранного разделения газа регенерации 23, имеющим линию 24 выхода газа, не проникшего через мембрану, и линию 25 выхода газовой смеси, проникшей через мембрану. Линия 25 соединена с топливной сетью, а линия 24 соединена с узлом адсорбционной нерегенеративной очистки газа регенерации от ртути 26, имеющим линию 27 вывода осушенного и очищенного газа, соединенную через фильтр 28 с потребителем 29 на собственные нужды или через компрессор 30 с линией 3 вывода отсепарированного газа входного сепаратора сырьевого газа 2 или с линией 7 выхода очищенного газа блока аминовой очистки газа от CO2 и метанола 5.

Установка снабжена трубопроводными линиями, соединяющими оборудование, и запорно-регулирующей арматурой.

Установка подготовки углеводородного газа к низкотемпературной переработке работает следующим образом.

Скомпримированный сырьевой газ - природный газ с давлением 5…7 МПа по линии 1 подается во входной сепаратор сырьевого газа 2, в котором очищается от воды и мехпримесей, которые по линии 4 выводятся с установки на утилизацию, а очищенный природный газ поступает по линии 3 в блок аминовой очистки газа от СО2 и метанола 5, откуда по линии 6 выводится CO2, а по линии 7 очищенный газ подается в теплообменник-холодильник 8, где охлаждается до 25…30°C. Далее газожидкостный поток поступает в сепаратор подготовки газа для осушки 9. Откуда выделенная вода по линии 10 выводится в дренаж, а газ по линии 11 выводится и подается через линию 14 в адсорбционный блок 12, при этом газ поступает в один из адсорберов 13, проходя вначале адсорбент 18, очищается от CO2 ниже 50 ppm, воды до 1 ppm, метанола до 0,5 ppm. После чего газ поступает в слой регенерируемого адсорбента 19, где газ очищается от ртути до 10 нанограмм/м3. При этом адсорбент 18 и адсорбент 19 работают в эффективном режиме осушки и очистки, так как газ, поступающий в адсорбер 13, предварительно очищен от CO2 до 50 ppm, метанола до 10 ppm, насыщенный влагой до равновесного состояния при рабочей температуре и давлении. Осушенный и очищенный газ от воды, ртути, CO2 и метанола подается по линии 15 на фильтр 16 для очистки от механических включений после прохождения адсорбера 13 и далее газ может подаваться на низкотемпературную переработку и получение сжиженного природного газа.

Один из двух адсорберов 13 работает последовательно в режимах регенерации и охлаждения. Отработанный газ регенерации из адсорбера 13, находящегося в цикле регенерации, по линии 17 подается в блок охлаждения и сепарации отработанного газа регенерации 20, где очищается от пыли сорбента, унесенной из адсорбера, охлаждается и отделяется от воды, выводимой по линии 21. По линии 22 отсепарированный отработанный газ регенерации подается в блок мембранного разделения газа регенерации 23. Откуда по линии 25 газовая смесь, проникшая через мембрану и содержащая CO2 и воду, подается в топливную сеть. Газ, не проникший через мембрану, по линии 24 из блока мембранного разделения газа регенерации 23 подается в узел адсорбционной нерегенеративной очистки газа регенерации от ртути 26, откуда по линии 27 выводится осушенный и очищенный отработанный газ регенерации и, проходя через фильтр 28, подается потребителю 29 на собственные нужды или через компрессор 30 дожимается до 5…7 МПа и подается в линию 3 вывода отсепарированного газа входного сепаратора сырьевого газа 2 или в линию 7 в зависимости от типов применяемых сорбентов.

Таким образом, предлагаемая установка обеспечивает подготовку природного газа, содержащего первоначально не только вредные примеси, такие как СО2, воду, механические примеси, но и ртуть в своем составе, что позволяет расширить диапазон применения установки и для подачи подготовленного газа на низкотемпературную переработку комплексных технологических линий по сжижению природного газа, исключая при этом коррозию оборудования, в частности, изготовленного из алюминия и или меди, применяемого в низкотемпературных процессах сжижения природного газа, риски с точки зрения производственной гигиены и окружающей среды от загрязненных частей, выбросов и стоков, а также обеспечит эффективную работу адсорберов и установки в целом за счет полной утилизации отработанного газа регенерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2008 |

|

RU2381822C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Установка подготовки углеводородного газа | 2022 |

|

RU2784867C1 |

| УСТАНОВКА ПОДГОТОВКИ ГАЗА | 2018 |

|

RU2689623C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АДСОРБЕНТА ПРОЦЕССА ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНОГО ГАЗА (ВАРИАНТЫ) И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2637242C1 |

| Способ переработки природного углеводородного газа | 2015 |

|

RU2613914C9 |

| СПОСОБ ПОДГОТОВКИ ОТРАБОТАННОГО ГАЗА РЕГЕНЕРАЦИИ | 2018 |

|

RU2696437C1 |

| Способ подготовки углеводородного газа и установка для его осуществления | 2016 |

|

RU2645105C1 |

| Адсорбционная установка | 2023 |

|

RU2813141C1 |

| Адсорбционная установка газа | 2023 |

|

RU2808604C1 |

Изобретение относится к технике и технологии подготовки газа и может быть использовано в технологических процессах низкотемпературной переработки газа с целью получения сжиженного природного газа (СПГ) и позволяет расширить диапазон применения установки за счет обеспечения подготовки углеводородного газа для комплексных технологических линий по сжижению природного газа при повышении эффективной работы адсорбционного блока как по осушке газа, так и по его очистке от вредных примесей, в том числе от ртути, и при полной утилизации отработанного газа регенерации. Установка включает линию подачи компримированного сырьевого газа, входной сепаратор сырьевого газа, имеющий линии вывода отсепарированного газа и вывода вредных примесей, адсорбционный блок, содержащий по крайней мере три параллельно соединенных адсорбера, заполненных адсорбентом, с трубопроводной обвязкой с запорной арматурой и имеющий линию подачи газа, линию отвода газа через фильтр на низкотемпературную переработку, а также линию подвода газа регенерации с системой нагрева газа регенерации и системой газа охлаждения и линию отвода отработанного газа регенерации. Установка также содержит блок охлаждения и сепарации отработанного газа регенерации с линией выхода воды и линией отвода отсепарированного отработанного газа регенерации, блок мембранного разделения газа регенерации с линией выхода газа, не проникшего через мембрану, и линией выхода газовой смеси, проникшей через мембрану. Линия вывода отсепарированного газа из входного сепаратора сырьевого газа соединена с дополнительно установленным блоком аминовой очистки газа от CO2 и метанола, имеющим линию выхода CO2 и линию выхода очищенного газа, соединенную через установленный теплообменник-холодильник с сепаратором подготовки газа для осушки, имеющим линию выхода воды и линию выхода газа, соединенную с адсорбционным блоком. Каждый адсорбер адсорбционного блока выполнен с комбинированным слоем адсорбентов, первым по ходу подачи углеводородного газа в адсорбере расположен слой регенерируемых молекулярных сит, обеспечивающий поглощение CO2, воды, метанола, а затем расположен слой регенерируемого адсорбента, обеспечивающий очистку газа от ртути. Линия отвода отсепарированного отработанного газа регенерации из блока охлаждения и сепарации отработанного газа регенерации соединена с блоком мембранного разделения газа регенерации, причем линия вывода газовой смеси, проникшей через мембрану, соединена с топливной сетью, а линия выхода газа, не проникшего через мембрану, соединена с установленным узлом адсорбционной нерегенеративной очистки газа регенерации от ртути, имеющим линию вывода осушенного и очищенного газа регенерации, соединенную через фильтр с потребителем на собственные нужды или через компрессор с линией вывода отсепарированного газа входного сепаратора сырьевого газа или с линией выхода очищенного газа. Установка снабжена трубопроводными линиями, соединяющими оборудование, и запорно-регулирующей арматурой. 2 ил.

Установка подготовки углеводородного газа к низкотемпературной переработке, включающая линию подачи скомпримированного сырьевого газа, входной сепаратор сырьевого газа, имеющий линии вывода отсепарированного газа и вывода вредных примесей, адсорбционный блок, содержащий по крайней мере два параллельно соединенных адсорбера, заполненных адсорбентом, с трубопроводной обвязкой с запорной арматурой и имеющий линию подачи газа, линию отвода газа через фильтр на низкотемпературную переработку, а также линию подвода газа регенерации с системой нагрева газа регенерации и системой газа охлаждения и линию отвода отработанного газа регенерации, блок охлаждения и сепарации отработанного газа регенерации с линией выхода воды и линией отвода отсепарированного отработанного газа регенерации, блок мембранного разделения газа регенерации с линией выхода газа, не проникшего через мембрану, и линией выхода газовой смеси, проникшей через мембрану, трубопроводные линии, соединяющие оборудование, запорно-регулирующую арматуру, отличающаяся тем, что линия вывода отсепарированного газа соединена с дополнительно установленным блоком аминовой очистки газа от диоксида углерода и метанола, имеющим линию выхода диоксида углерода и линию выхода очищенного газа, соединенную через установленный теплообменник-холодильник с сепаратором подготовки газа для осушки, имеющим линию выхода воды и линию выхода газа, соединенную с адсорбционным блоком, каждый адсорбер которого выполнен с комбинированным слоем адсорбентов, первым по ходу подачи углеводородного газа в адсорбере расположен слой регенерируемых молекулярных сит, обеспечивающий поглощение воды, диоксида углерода, метанола, а затем расположен слой регенерируемого адсорбента, обеспечивающий очистку газа от ртути, кроме того, линия отвода отсепарированного отработанного газа регенерации из блока охлаждения и сепарации отработанного газа регенерации соединена с блоком мембранного разделения газа регенерации, причем линия вывода газовой смеси, проникшей через мембрану, соединена с топливной сетью, а линия выхода газа, не проникшего через мембрану, соединена с установленным узлом адсорбционной нерегенеративной очистки газа регенерации от ртути, имеющим линию вывода осушенного и очищенного газа регенерации, соединенную через фильтр с потребителем на собственные нужды или через компрессор с линией вывода отсепарированного газа входного сепаратора сырьевого газа или с линией выхода очищенного газа.

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2008 |

|

RU2381822C1 |

| WO2004052511 A1, 24.06.2004 | |||

| СПОСОБ ПРИЛИВКИ РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТОВ | 1929 |

|

SU18899A1 |

| СПОСОБ ГЛУБОКОЙ ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240859C1 |

Авторы

Даты

2015-10-20—Публикация

2014-09-02—Подача