Изобретение относится к устройствам для смешивания, в частности может быть использовано для смешивания сыпучих материалов при производстве пищевых продуктов.

Известно устройство для смешивания сыпучих материалов [1] содержащее конический корпус, в котором установлен параллельно образующий шнек с планетарным приводом. При работе в непрерывном режиме практически невозможно обеспечить стабильное качество смеси при периодической загрузке компонентов.

Наиболее близким по технической сущности и достигаемому результату является устройство для смешивания [2] включающее конический корпус с установленным внутpи него валом с лопастями и шнеком в его нижней части. Недостатком этого устройства является то, что невозможно получить стабильное качество смеси при дискретных нестационарных режимах загрузки компонентов.

Целью изобретения является стабилизация качества смеси при нестационарных режимах загрузки компонентов.

Цель достигается тем, что в устройстве для смешивания, включающем конический корпус с установленным внутри него валом с лопастями и шнеком в его нижней части, лопасти выполнены в виде 0,23-0,27 витка винтовой поверхности.

Не менее восьми лопастей закреплены торцами на валу под углом 42-48о к его оси, причем направления закрутки лопастей последовательно чередуются, шаг установки лопастей обратно пропорционален квадрату диаметра сечения конического корпуса, а ширина лопасти составляет 0,8-1,0 от минимального шага, а лопасти установлены под прямым углом друг к другу.

Качество смеси сыпучих материалов характеризуется равномеpностью распределения компонентов однородностью, а эффективность смесителя его способностью поддерживать заданную однородность независимо от воздействия внешних условий, основными из которых являются соотношение и способа подачи компонентов. Необходимым условием эффективности функционирования смесителя является создание циркуляционных потоков в небольших объемах смеси, скорости частиц в которых выше, чем скорость основного транспортного потока материала, определяющего производительность устройства. Чем значительнее разность скоростей и больше количество циркуляционных потоков, тем интенсивней происходит образование смеси. Достижение этого и служит совокупность отличительных признаков предлагаемого устройства.

Выполнение лопасти в виде части винтовой поверхности позволяет создать в сечениях, перпендикулярных оси вращения вала, поле скоростей частиц, изменяющихся по длине лопасти от положительных до отрицательных значений (положительное направление соответствует совпадению скорости частицы с направлением транспортного потока). Выбор размеров витка обусловлен тем, что при установке торцовых проверхностей лопастей торцами на валу под углом 42-48о к его оси создают максимально возможную разность относительных скоростей частиц по длине лопасти.

Наибольшая скорость перемешиваемой среды относительно транспортного потока и, следовательно, эффективность процесса имеет место при установке плоскости лопасти под углом ± (45± 30о) к оси вращения. При углах, меньших +42о, осевая составляющая скорости резко уменьшается, что приводит к снижению производительности. То же самое происходит и при углах, больших 48о. Таким образом, при выполнении лопасти в виде части винтовой поверхности указанным выше способом происходит плавное изменение направления скорости частиц по длине лопасти, а сама лопасть используется наиболее эффективно с точки зрения создания транспортного потока.

Чередование направления закрутки последовательно установленных лопастей служит для создания циркуляционных потоков в областях, заключенных между ними. Это происходит следующим образом. В любом сечении, выполненном по конической поверхности, эквидистантной образующей конусного корпуса, имеет место следующее. При положительном угле поворота верхней лопасти скорость частицы положительна. Тогда угол поворота следующей направляющей лопасти отрицателен и при попадании на нее частицы знак скорости изменяется, т.е. происходит циркуляция частиц.

Количество лопастей не менее восьми обусловлено тем, что, во-первых, в этом случае циркуляция частиц происходит в нескольких объемах, во-вторых, обеспечивается большая скорость, и, следовательно, большой путь перемешивания частиц. Согласно теории смешивания, путь перемешивания должен быть на порядок выше, чем длина камеры смешивания. Для обеспечения этого условия по расчетам необходимо не менее восьми лопастей.

Для одинаковой эффективности работы каждой пары лопастей необходимо, чтобы продолжительность нахождения частиц между ними была одинаковой, что обеспечивается шагом установки лопастей, обратно пропорциональным квадрату диаметра сечения конического корпуса. При постоянном расходе осевая скорость прохождения материала через сечение конического корпуса обратно пропорциональна его диаметру. При условии одинаковой продолжительности нахождения частицы шаг, т. е. расстояние, проходимое частицей за это время, также обратно пропорционален диаметру.

Соотношение ширины лопасти и шага влияет на циркуляционные потоки. При отношении ширины лопасти к минимальному шагу менее 0,8 ширина потока частиц, сходящего с верхней лопасти и отраженного с нижней, пересекается не полностью и часть частиц имеет лишь осевую скорость транспортного потока.

При отношении ширины лопасти к шагу боле 1 траектории нижней кромки верхней лопасти и верхней кромки нижней лопасти находятся настолько близко друг к другу, что относительное движение частиц минимально и их поток практически становится поршневым, т.е. смешение отсутствует.

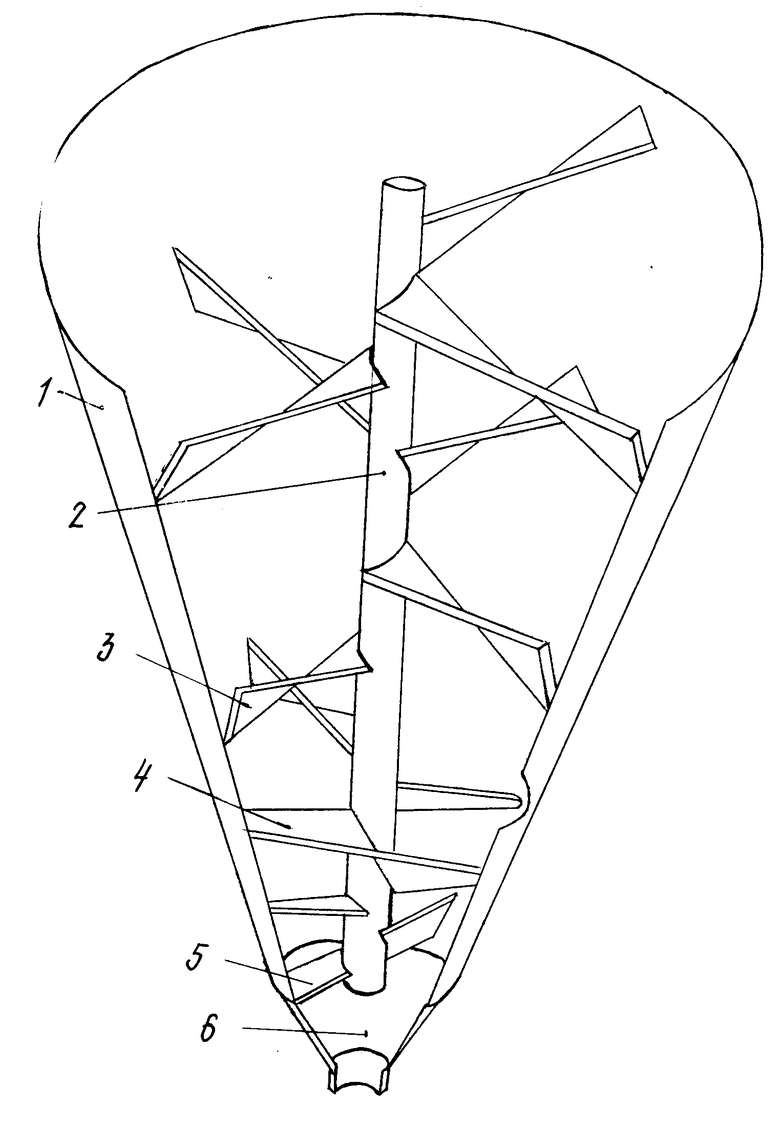

На чертеже схематично изображено предлагаемое устройство.

Устройство содержит конический корпус 1, по оси которого установлен вал 2 с винтообразными лопастями 3. На нижней части вала установлены шнек 4 и далее пара лопастей 5. Узел 6 выгрузки закреплен на корпусе.

Устройство работает следующим образом. Сыпучие компоненты порционно подают в верхнюю часть корпуса 1. Винтообразные лопасти 3, установленные на вращающемся валу 2, смешивают компоненты. При этом между каждой парой последовательно установленных лопастей 3 возникают встречные потоки материала, в результате чего образуется смесь необходимой однородности. Готовая смесь шнеком и лопастями 5 подается в узел 6 выгрузки, из которого непрерывно поступает потребителю. При этом шнек 4 служит и затвором для предотвращения попадания несмешанного материала в зону перед выгрузочным отверстием.

Использование предлагаемого устройства по сравнению с прототипом позволяет получить смесь сыпучих компонентов с показателем степени однородности смешения не менее 0,90 при первоначальной загрузке объема смесителя от 100 до 70%

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ ТРУДНОСЫПУЧИХ И СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2022236C1 |

| ПРЕСС ДЛЯ ИЗВЛЕЧЕНИЯ ЖИДКОГО МАСЛА ИЗ МАСЛИЧНЫХ СЕМЯН | 1992 |

|

RU2096180C1 |

| ДОЗАТОР-СМЕСИТЕЛЬ | 1992 |

|

RU2050179C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1988 |

|

RU1537046C |

| ВОЗДУШНО-МЕХАНИЧЕСКИЙ СЕПАРАТОР ДЛЯ ДРОБИ | 1990 |

|

RU2010622C1 |

| Станок подготовки соляного раствора для очистки питьевой воды на водозаборах | 2018 |

|

RU2680049C1 |

| ЯДЕРНЫЙ ЭНЕРГЕТИЧЕСКИЙ РЕАКТОР | 2000 |

|

RU2166806C1 |

| БАШНЯ ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2075644C1 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ И ГАЗА | 2012 |

|

RU2513203C1 |

| МАЛОГАБАРИТНЫЙ КОМБИКОРМОВЫЙ АГРЕГАТ | 2001 |

|

RU2222239C2 |

Сущность изобретения: устройство содержит конический корпус, по оси которого установлен вал с лопастями в виде 0,28 - 0,27 витка винтовой поверхности. На нижней части вала установлены шнек и далее пара лопастей. Узел выгрузки закреплен на корпусе. Не менее восьми лопастей закреплены торцами на валу под углом 42 - 48° к его оси. Направления закрутки лопастей последовательно чередуются. Шаг установки лопастей обратно пропорционален квадрату диаметра сечения конического корпуса. 1 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для перемешивания вязкопластичных конфетных масс | 1986 |

|

SU1351563A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-05-20—Публикация

1991-06-28—Подача