Изобретение относится к устройствам для смешивания, в частности для перемешивания конфетных масс,

Целью изобретения является повы- g шение производительности и улучшение качества масс.

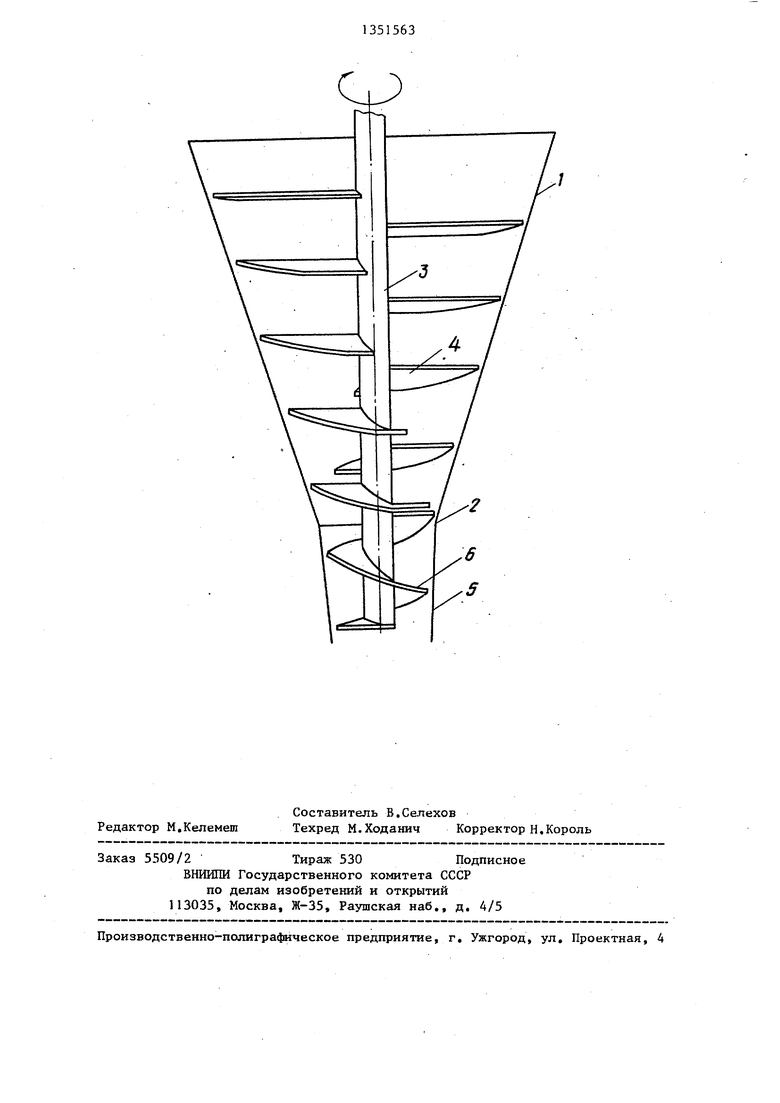

На чертеже показано устройство для перемепшвания вязкопластичных конфетных масс, общий вид.10

Устройство содержит установленный вертикально основанием вверх конический корпус 1 с выгрузочным отверстием 2, смонтированный в корпусе 1 по его оси вал 3 с лопастями 4, расположенный в нижней части корпуса 1 соосно выходному отвер стию 2 цилиндрический патрубок 5 с размещенным внутри него шнеком 6. Лопасти 4 вала 3 имеют форму винтовой поверхности с углом наклона 40-50° . Площади лопастей 4 равны между собой и равны площади поперечного сечения цилиндрического патрубка 5, количество лопастей 4

15

20

соответствует количеству витков вин

35

товой поверхности, образованной лопастями 4, Соотношение диаметров верхней и нижней частей .конического корпуса 1 находится в пределах 2:1 - 4:1, а соотношение диаметра вала 3 и верх- 30 ней ча;сти корпуса 1 - в пределах 1:3- -1:6.

Устройство работает следующим образом.

Сыпучие и жидкие компоненты конфетной массы подают в верхнюю часть корпуса Г. Предварительно полученная смесь компонентов характеризуется большой вязкостью и малой плотностью Продвижение массы по высоте смесителя сопровождается изменением ее структурно-механических свойств, в результате конфетная масса из сыпучего продукта переходит в вязкопластичную массу, которая налипает на внутреннюю поверхность корпуса 1 и на поверхность лопастей 4, что затрудняет ее транспортирование к выходному патрубку 5.

По мере перехода массы из сыпучей в вязкопластичную площадь лопастей 4 изменяют так, чтобы первоначальный сыпучий материал обрабатывался ими с большой линейной скоростью, обеспечиКачество кондитерских масс определяется двумя параметрами: равномерностью распределения компонентов в смеси и достижением определенных структурно-механических свойств,причем на первом зтапе перемешивания достигается равномерное смешивание компонентов, а затем необходимо получить требуемые структурно-механические свойства. В известных устройствах без предварительного смешивания компонентов оба этапа осуществляются одновременно, в результате чего структурно-механические свойства массы изменяются быстрее, чем достигается равномерное смешивание компонентов., что приводит к получению массы с различными свойствами в ее объеме.

Предложенное устройство позволяет последовательно по мере прохождения массы производить смешивание компонентов и интенсивную обработку смеси, В верхней части корпуса шнековая поверхность имеет форму вала с лопастями, имеющими незначительную ширину, большой диаметр и линейную скорость, что позволяет равномерно распределить компоненты смеси без существенного воздействия на их структуру.

По мере прохождения смеси по высоте корпуса она постепенно становится вязкопластичной массой, обработка которой производится с большей интенсив- 45 ностью винтовой поверхностью, имеющей форму широких лопастей с небольшим диаметром, создающих значительные сдвиговые деформации и оказывающих большое влияние на структурно-механические свойства массы.

40

50

С учетом увеличения плотности кондитерских масс при перемешивании в 2-3 раза выбрана коническая форма уствающеЙ1.равномерное распределение час- 55 РОйства, позволяющая создать одинакотиц массы в объеме смеси и выравнивание ее концентрации.

По окончании процесса структуро - образования в массе и придания ей

g

10

15

20

25

35

, 30

необходимых структурно-механических свойств, масса попадает в нижнюю часть корпуса 1. Равномерному заполнению нижней части корпуса 1 без пустот способствует избыточное давление, создаваемое широкими лопастями 4.Далее масса поступает в патрубок 5 и из него под давлением, развиваемым шнеком 6, выводится из устройства.

Качество кондитерских масс определяется двумя параметрами: равномерностью распределения компонентов в смеси и достижением определенных структурно-механических свойств,причем на первом зтапе перемешивания достигается равномерное смешивание компонентов, а затем необходимо получить требуемые структурно-механические свойства. В известных устройствах без предварительного смешивания компонентов оба этапа осуществляются одновременно, в результате чего структурно-механические свойства массы изменяются быстрее, чем достигается равномерное смешивание компонентов., что приводит к получению массы с различными свойствами в ее объеме.

Предложенное устройство позволяет последовательно по мере прохождения массы производить смешивание компонентов и интенсивную обработку смеси, В верхней части корпуса шнековая поверхность имеет форму вала с лопастями, имеющими незначительную ширину, большой диаметр и линейную скорость, что позволяет равномерно распределить компоненты смеси без существенного воздействия на их структуру.

По мере прохождения смеси по высоте корпуса она постепенно становится вязкопластичной массой, обработка которой производится с большей интенсив- 45 ностью винтовой поверхностью, имеющей , форму широких лопастей с небольшим диаметром, создающих значительные сдвиговые деформации и оказывающих большое влияние на структурно-механические свойства массы.

40

50

С учетом увеличения плотности кондитерских масс при перемешивании в 2-3 раза выбрана коническая форма уствую скорость движения смеси иа каждом этапе обработки.

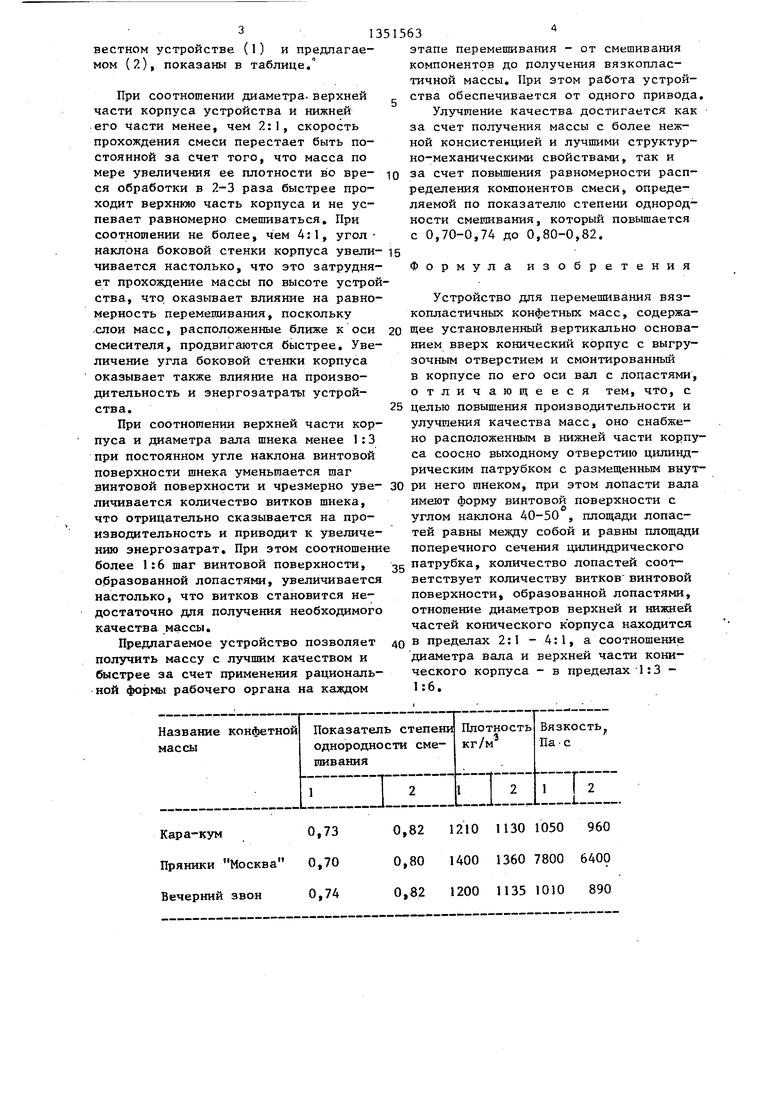

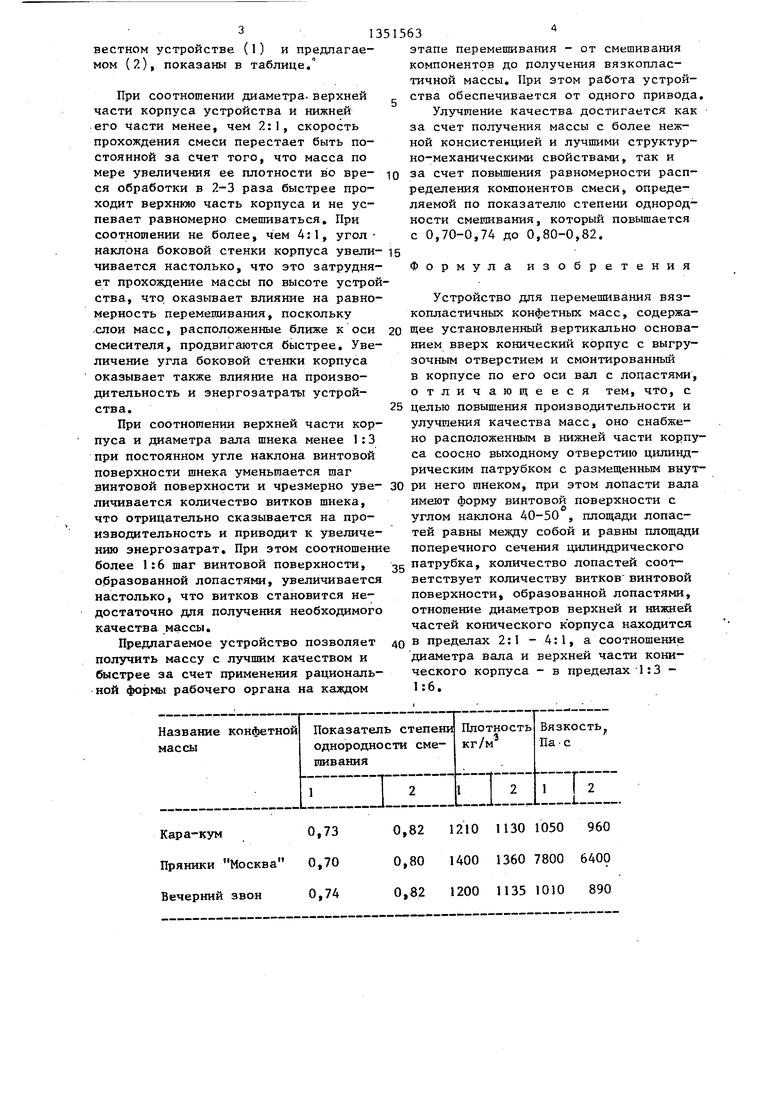

Сравнительные данные по свойствам кондитерских масс полученных на известном устройстве (1) и предлагаемом (2), показаны в таблице.

При соотношении диаметра- верхней части корпуса устройства и нижней его части менее, чем 2:1, скорость прохождения смеси перестает быть постоянной за счет того, что масса по мере увеличения ее плотности во вре- io ся обработки в 2-3 раза быстрее проходит верхнюю часть корпуса и не успевает равномерно смешиваться. При соотношении не более, чем 4:1, угол наклона боковой стенки корпуса увели- 15 чивается настолько, что это затрудняет прохождение массы по высоте устройства, что оказывает влияние на равномерность перемешивания, поскольку слои масс, расположенные ближе к оси 20 смесителя, продвигаются быстрее. Увеличение угла боковой стенки корпуса оказывает также влияние на производительность и энергозатраты устройства.

При соотношении верхней части корпуса и диаметра вала шнека менее 1:3 при постоянном угле наклона винтовой поверхности шнека уменьшается шаг

этапе перемешивания - от смешивания компонентов до получения вязкоплас- тичной массы. При этом работа устройства обеспечивается от одного привода. Улучшение качества достигается как за счет получения массы с более нежной консистенцией и лучшими структурно-механическими свойствами, так и за счет повышения равномерности распределения компонентов смеси, определяемой по показателю степени однородности смешивания, который повышается с 0,70-0,74 до 0,80-0,82.

Формула изобретения

Устройство для перемешивания вяз- копластичных конфетных масс, содержащее установленный вертикально основанием вверх конический корпус с выгрузочным отверстием и смонтированный в корпусе по его оси вал с лоцастями, отличающееся тем, что, с

имеют форму винтовой поверхности с углом наклона 40-50 , площади лопас25 целью повышения производительности и улучшения качества масс, оно снабжено расположенным в нижней части корпуса соосно выходному отверстию цилиндрическим патрубком с размещенным внут- винтовой поверхности и чрезмерно уве- 30 ри него шнеком, при этом лопасти вала личивается количество витков шнека, что отрицательно сказывается на производительность и приводит к увеличе- тей равны между собой и равны площади нию энергозатрат. При этом соотношение поперечного сечения цилиндрического более 1:6 шаг винтовой поверхности, 35 патрубка, количество лопастей соответствует количеству витков винтовой поверхности, образованной лопастями, отношение диаметров верхней и нижней частей конического корпуса находится 40 в пределах 2:1 - 4:1, а соотношение

образованной лопастями, увеличивается настолько, что витков становится недостаточно для получения необходимого качества массы.

Предлагаемое устройство позволяет получить массу с лучшим качеством и быстрее за счет применения рациональной формы рабочего органа на каждом

диаметра вала и верхней части конического корпуса - в пределах 1:3 - 1:6,

Кара-кум 0,73 Пряники Москва 0,70 Вечерний звон 0,74

этапе перемешивания - от смешивания компонентов до получения вязкоплас- тичной массы. При этом работа устройства обеспечивается от одного привода Улучшение качества достигается как за счет получения массы с более нежной консистенцией и лучшими структурно-механическими свойствами, так и за счет повышения равномерности распределения компонентов смеси, определяемой по показателю степени однородности смешивания, который повышается с 0,70-0,74 до 0,80-0,82.

Формула изобретения

Устройство для перемешивания вяз- копластичных конфетных масс, содержащее установленный вертикально основанием вверх конический корпус с выгрузочным отверстием и смонтированный в корпусе по его оси вал с лоцастями, отличающееся тем, что, с

имеют форму винтовой поверхности с углом наклона 40-50 , площади лопасцелью повышения производительности и улучшения качества масс, оно снабжено расположенным в нижней части корпу са соосно выходному отверстию цилиндрическим патрубком с размещенным внут ри него шнеком, при этом лопасти вала тей равны между собой и равны площади поперечного сечения цилиндрического патрубка, количество лопастей соответствует количеству витков винтовой поверхности, образованной лопастями, отношение диаметров верхней и нижней частей конического корпуса находится в пределах 2:1 - 4:1, а соотношение

диаметра вала и верхней части конического корпуса - в пределах 1:3 - 1:6,

0,82 1210 ИЗО 1050 960 0,80 1400 1360 7800 6400 0,82 1200 1135 1010 890

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смешивания компонентов при приготовлении конфетных масс | 1985 |

|

SU1346123A1 |

| Устройство для непрерывного выпрессовывания жгутов из вязкопластичных масс | 1985 |

|

SU1329748A1 |

| Устройство для непрерывной механической обработки вязкой массы | 1973 |

|

SU466016A1 |

| Смеситель | 1989 |

|

SU1653814A1 |

| УСТРОЙСТВО ДЛЯ ПЕРИОДИЧЕСКОГО СМЕШИВАНИЯ КОНДИТЕРСКИХ МАСС | 1999 |

|

RU2159046C1 |

| Устройство для смешивания сыпучих и вязких материалов кондитерского производства | 1984 |

|

SU1245298A1 |

| Способ получения пралиновой массы | 1986 |

|

SU1507290A1 |

| Устройство для смешивания сыпучих и вязких материалов кондитерского производства | 1987 |

|

SU1558370A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| Устройство для смешивания сыпучих и вязких материалов кондитерского производства | 1989 |

|

SU1639575A1 |

Изобретение относится к устройствам для смешивания, в частности для перемешивания конфетных масс. Целью изобретения является повышение производительности и,улучшение качества масс. Это достигается тем,что в устройстве, содержащем конический корпус 1 с выгрузочным отверстием 2, смонтированный в корпусе 1 по его оси вал 3 с лопастями 4, в нижней части корпуса 1 соосно выходному отверстию 2 расположен цилиндрический патрубок 5 с размещенным внутри него шнеком 6, Лопасти 4 вала 3 имеют форму винтовой поверхности с углом наклона 40-50°. Площади лопастей 4 равны между собой и равны площади поперечного сечения цилиндрического патрубка 5, количество лопастей 4 соответствует количеству витков винтовой поверхности, образованной лопастями 4, Соотношение диаметров верхней и нижней частей корпуса I находится в пределах 2:1 - 4:1, а соотношение диаметра вала 3 и верхней части корпуса находится в пределах 1:3 - 1:6. Эти соотношения оказывают влияние на равномерность перемешийания и позволяют получать массу с лучшим качеством и быстрее. I ил. to (О U) СД сл 05 оэ

Редактор М.Келемеш

Составитель В.Селехов

Техред М.Ходанич Корректор Н,Король

Заказ 5509/2Тираж 530Подписиое

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Патент ФРГ № 3310437, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-15—Публикация

1986-06-04—Подача