Изобретение относится к технологическим линиям для производства сухого молотого материала, преимущественно из пластинчатого пастообразного материала, и может быть использовано в промышленности стройматериалов и в комбикормовой промышленности, например для производства строительного или комбикормового мела.

Известна технологическая линия [1] включающая валковую дробилку, бункер-накопитель, шнековый питатель, загрузочное устройство роторной сушилки, топку, молотковую мельницу для окончательного измельчения высушенного в роторной сушилке материала.

Недостатками линии являются невозможность принятия валковой дробилкой на дробление крупных кусков материала размером 150-200 мм и ее замазывание и забивку ее рабочих органов при влажности исходного материала более 25%

Известна технологическая линия [2] состоящая из приемного бункера сырья и бункера сухого молотого продукта, вибрационного питателя, пластинчатого питателя, устройства для калибрования, роторной сушилки с загрузочным и разгрузочными патрубками, топки, группы циклонов, фильтра, дымососа, дезинтегратора, вентилятора.

Недостатки линии: низкая надежность и неэффективность дробления в устройстве для калибрования; неэффективность сушки материала в роторной дробилке; отсутствие процесса сепарации в технологической линии для отвода части готового продукта перед помолом.

Известна линия для производства сухого молотого материала [3] В роторной сушилке отсутствуют элементы для сепарации, т.е. для вывода из нее уже части готового продукта (высушенных частиц размером 0-0,4 мм). Это приводит к тому, что частицы 0-0,4 мм из роторной сушилки поступают в дезинтегратор и переизмельчаются, в итоге ухудшается качество сухого молотого материала.

Целью изобретения является увеличение производительности линии и повышение качества сухого молотого материала.

Это достигается тем, что предлагаемая линия для производства сухого молотого материала содержащая приемный бункер сырья, пластинчатый питатель, топку вентилятор, группу циклонов, фильтр, дымосос, элеватор, дезинтегратор, винтовые конвейеры, отличается тем что между пластинчатым питателем, группой циклонов и элеватором в технологической последовательности установлены щековая дробилка и комбиниpованная сушилка.

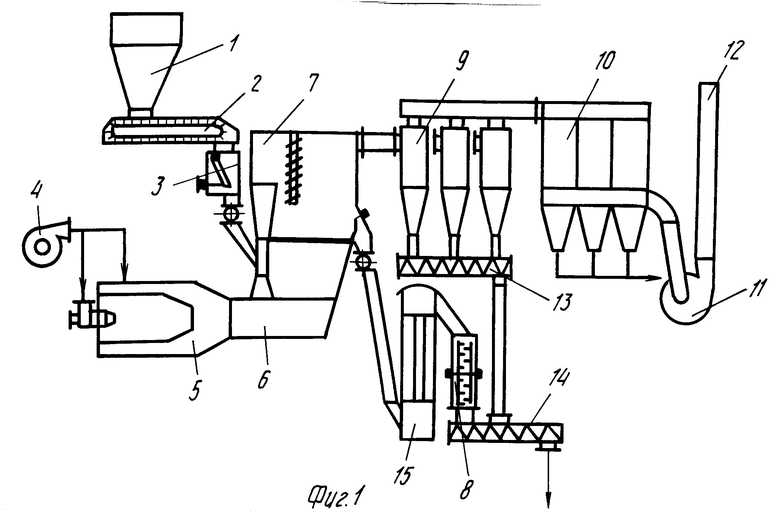

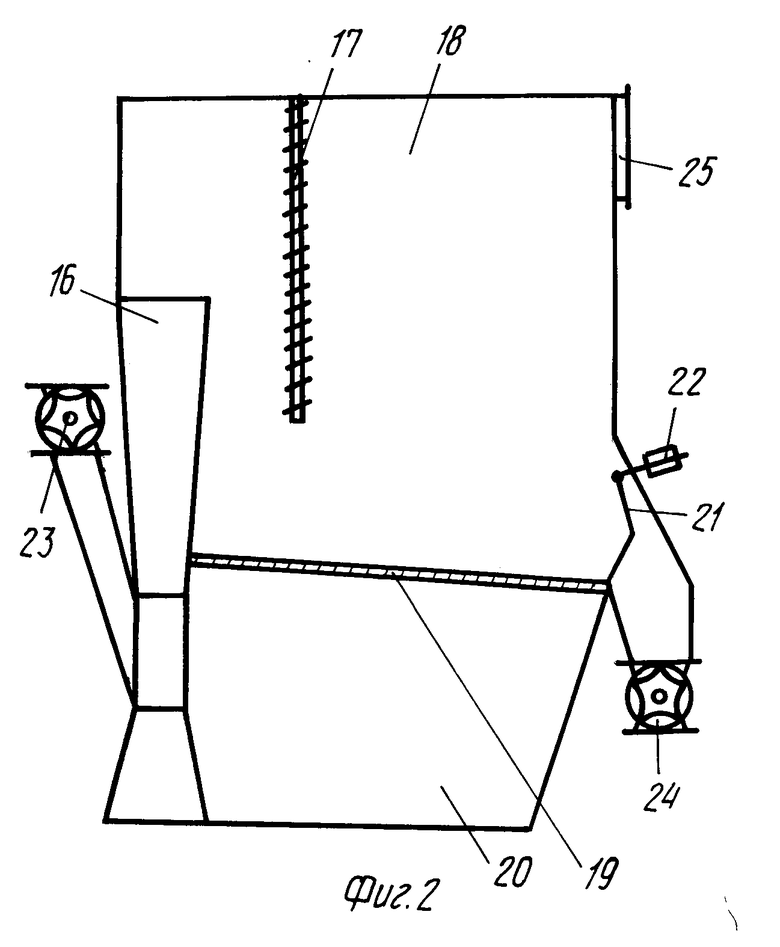

На фиг. 1 приведена линия для производства сухого молотого продукта; на фиг.2 конструкция комбинированной сушилки.

Линия для производства сухого молотого продукта содержит бункер 1 исходного сырья, пластинчатый питатель 2, щековую дробилку 3, вентилятор 4, топку 5, газоход 6, комбинированную сушилку 7, дезинтегратор 8, группу циклонов 9, фильтр 10, дымосос 11, дымовую трубу 12, винтовые конвейеры 13 и 14, элеватор 15.

Комбинированная сушилка состоит из трубы Вентури 16, разделительной стенки 17, сепарационной зоны 18, газораспределительной решетки 19, секции 20 подвода теплоносителя, разгрузочного шибера 21 с контргрузом 22, шлюзового питателя 23, шлюзового выгружателя 24, газоотводящего патрубка 25.

Линия для производства сухого молотого продукта работает следующим образом. Влажный исходный материал из бункера 1 пластинчатым питателем 2 подается на дробление в щековую дробилку 3, где дробится без переизмельчения до крупности 0-15 мм. Из щековой дробилки дробленный материал шлюзовым питателем 23 загружается в горловину трубы Вентури 16. Теплоноситель с температурой 600оС из топки 5 через газоход 6 поступает в секцию 20 подвода теплоносителя и направляется в трубу Вентури 16 и к газораспределительной решетке 19 (воздух на горение и на разбавление теплоносителя подается от вентилятора 4).

В трубе Вентури реализуются высокие относительные скорости и температурные напоры, что способствуют интенсивной диспергации, нагреву и сушке частиц материала, материал в трубе Вентури высушивается до влажности 8% Отработанный поток теплоносителя с частицами материала в виде газовзвеси выходит из трубы Вентури 16 и начинает огибать разделительную стенку 17, при этом через створки жалюзи происходит отсос в сепарационную зону 18 порций отработанного теплоносителя вместе с тонкими частицами материала (0-0,4 мм), которые образуют готовый продукт.

По мере огибания разделительной стенки 17 ввиду постоянного отвода порций теплоносителя через ее жалюзи увеличивается весовая концентрация потока газовзвеси, что способствует полному осаждению всей массы материала (класс 0,4-15 мм) на газораспределительную решетку 18. Свежие порции теплоносителя, истекающие из зазоров газораспределительной решетки 19 (например, пруткового типа), переводят материал в кипящий слой, в котором осуществляется досушка материала до конечной влажности 1% Скорость газов в кипящем слое и в сепарационной зоне 18 подбирается так, чтобы из кипящего слоя выносились частицы материала 0-0,4 мм, которые образуют готовый продукт. Таким образом сепарация в кипящем слое позволяет выделить из массы высушиваемого материала готовый продукт и исключить возможное его переизмельчение в дезинтеграторе 8.

Вынесенные вместе с потоком отработанного теплоносителя тонкие частицы 0-0,4 мм в сепарационной зоне 17 освобождается от случайно вынесенных из кипящего слоя более крупных частиц, и через патрубок 25 выносятся в группу циклонов 9. В группе циклонов эффективность очистки такова, что в ней практически до 92% улавливаются частицы крупнее 50 мкн (0,05 мм), т.е. в группе циклонов из отработанного теплоносителя выделяется готовый сухой молотый материал крупностью 0,05-0,4 мм, который винтовым конвейером 13 подается к конвейеру 14. Из группы циклонов поток теплоносителя направляется в фильтр 10 на санитарную очистку, далее дымососом 11 через дымовую трубу 12 выбрасывается в атмосферу. Уловленная в фильтре 10 тонкая пыль выводится в отвал.

Материал, высушенный на газораспределительной решетке 19, давит на разгрузочный шибер 21 и через шлюзовый выгружатель 24 выводится из комбинированной сушилки. Посредством контргруза 22 можно обеспечивать требуемую степень прижатия разгрузочного шибера 21 и тем самым косвенно регулировать время пребывания материала в кипящем слое для его качественной сушки и сепарации.

Из комбинированной сушилки 7 куски материала 0,4-15 мм подаются элеватором 15 в дезинтегратор 8 на помол. Молотый в дезинтеграторе материал представляет собой готовый сухой молотый материал и винтовым конвейером 14 подается на склад готовой продукции.

Использование заявляемой линии в производстве строительного или комбикормового мела позволит увеличить производительность линии в 1,7-2,0 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ МИНЕРАЛЬНЫХ КОРМОВЫХ ДОБАВОК | 1992 |

|

RU2035233C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ДИАТОМИТОВОГО ПОРОШКА | 2009 |

|

RU2407592C1 |

| Технологическая линия для производства сухого молотого материала | 1983 |

|

SU1139503A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ СУХОГО ОБОГАЩЕНИЯ ДОЛОМИТА | 2016 |

|

RU2625138C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ ДОЛОМИТА | 2015 |

|

RU2622554C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2017 |

|

RU2660003C1 |

| УСТАНОВКА ДЛЯ ОБЕЗВОЖИВАНИЯ ВЯЗКИХ МАТЕРИАЛОВ | 1992 |

|

RU2086086C1 |

| СПОСОБ ПОДГОТОВКИ ВАНАДИЙСОДЕРЖАЩЕЙ ШЛАКОСОДОВОЙ ШИХТЫ К ОКИСЛИТЕЛЬНОМУ ОБЖИГУ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365650C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335477C2 |

| Способ изготовления легковесного магнезиально-кварцевого проппанта | 2016 |

|

RU2651680C1 |

Использование: при производстве сухого молотого материала, преимущественно из пластинчатого пастообразного материала, в промышленности стройматериалов и в комбикормовой промышленности, например для производства строительного или комбикормового мела. Сущность изобретения: в линии для производства сухого молотого материала, содержащей приемный бункер сырья, пластинчатый питатель, топку, вентилятор, группу циклонов, фильтр, дымосос, элеватор, дезинтегратор, винтовые конвейеры, между пластинчатым питателем, группой циклонов и элеватором в технологической последовательности смонтированы щековая дробилка и комбинированная сушилка. 2 ил.

ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СУХОГО МОЛОТОГО МАТЕРИАЛА, содержащая приемный бункер сырья, пластинчатый питатель, топку, вентилятор, группу циклонов, фильтр, дымосос, элеватор, дезинтегратор, винтовые конвейеры, отличающаяся тем, что, с целью увеличения производительности линии и повышения качества сухого молотого материала, между пластинчатым питателем, группой циклонов и элеватором в технологической последовательности смонтированы щековая дробилка и комбинированная сушилка.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Лоскутов Ю.А., Максимов Б.М | |||

| и Веселовский В.В., Механическое оборудование предприятий по производству вяжущих строительных материалов | |||

| М.: Машиностроение, 1986, 165 с. | |||

Авторы

Даты

1995-05-20—Публикация

1992-12-04—Подача