Изобретение относится к технологическим линиям для производства сухого молотого материала, преимущественно из пластичного пастообразующего сырья, и может .быть использовано в промьшшенности строительных материалов или комбикормо|вой промьйшенности, например при пр изводстве строительного или комбикормового мела. Известна .технологическая линия для производства молотого мела, вкл чающая приемный бункер, пластинчатый питатель-дробилку, топку, сушил ный барабан, циклоны газоочистки, истиратель и дезинтегратор. Из прие ного бункера пластинчатым питателем мел подают в дробилку для предварительного дробления и далее в сушиль ный барабан, где производится его сушка разбавленными дымовыми газами подготовленными в камерной топке. Высушенный мел измельчается в истирателе и дезинт€;граторе l . Недостатки известной линии - невозможность обрабатьшать меловое сырье с влажностью более 20% из-за забивания дробилки, высокая температура получаемого продукта Qдо 120 что затрудняет его упаковку и приво дит к порче тары, и, кроме того, вы сокий уровень подсосов в сушильном барабане, что приводит к необходимости увеличения мощности газоочист ки примерно в ,5 раза. Наиболее близкой к изобретению является технологическая линия для производства сухого молЬтого материала, включакщая приемный бункер, питатель сырья, топку, роторную сушилку, газоочистное оборудование помольное устройство, установленные в технологической последовательности. Газоочистное оборудование состо ит из блока цилиндров и фильтров. Кроме TorOj известное устройство содержит помольное устройство - мельницу типа Novorotor. Из карьера сырье поступает на дробление в валковую дробилку, далее подается в бункер-накопитель, откуда шнековым питателем подается к загрузочному патрубку роторной С5гшилки, снабженному для уменьшения паразитных присосов клапаном-мигалкой, сушка прои водится в роторной сушилке разбавленными дымовыми газами, подготовленными в топке типа камеры сгорания и далее материал доизмельчается в молотковой мельнице Novorotor zT, Данная линия также не обеспечивает переработку пластичного пастообразующего сырья во всем диапазоне природной влажности, например мела при влажности более 20%, из-за забивания дробилки и загрузочного устройства роторной сушилки. Кроме того, готовый продукт при глубокой сушке до низкой остаточной влажности имеет недопустимо высокую температуру. Одна из трудностей при переработке пластичных пастообразующих материалов типа мелового сырья состоит в том, что с изменением влажности мел резко меняет свои физические свойства, в частности сыпучесть, прилипаемость. Для большинства природных мелов изменение зических свойств наступает при влажности 18-20%, в то время как диапазон изменения влажности даже для мелов одного месторождения может составлять 10-30%. Таким образом, надо найти как способ дробления сырья во всем дйапазоне природной влажности, так и способ устранения промежуточных между дробилкой и сушилкой элементов транспортера, дозатора, затвора , так как дробленное сырье мгновенно забивает зто оборудование. Это можно сделать еслр дробилка будет выполнять и роль затвора загрузочного патрубка сушилки, наличие которого необходиг«) для уменьшения присосов в сушилку. Цель изобретения - обеспечение возможности переработки пластичного пастообразного сырья во всем диапазоне природной влажности с одновременным повышением качества готового продукта, . , : Указанная цель достигается тем, что технологическая линия для производства сухого молотого материала, вклкэчшощая приемный бункер, питатель сырья, топку, роторную сушилку, газоочистное оборудование, помольное устройство, установленное в технологической последовательности, снабжена устройством для калибрования материала, выполненным из корпуса с загрузочным и выгрузочным патрубками, ротора с по меньшей мере четырьмя лапообразными рабочими органами, взаимодействующими со смонтированной под ротором пластинчатой .3

противорежущей решеткой, причем загрузочный и выгрузочный патрубки установлены эксцентрично относительно вертикальной оси корпуса, а роторная сушилка имеет патрубок отвода отработанного теплоносителя, секцию охлаждения и роторы, при этом часть роторов выполнена с лопатками, а часть, расположенная перед секцией охлаждения в зоне расположе ния патрубка отвода отработанного теплоносителя, - в виде шнека.

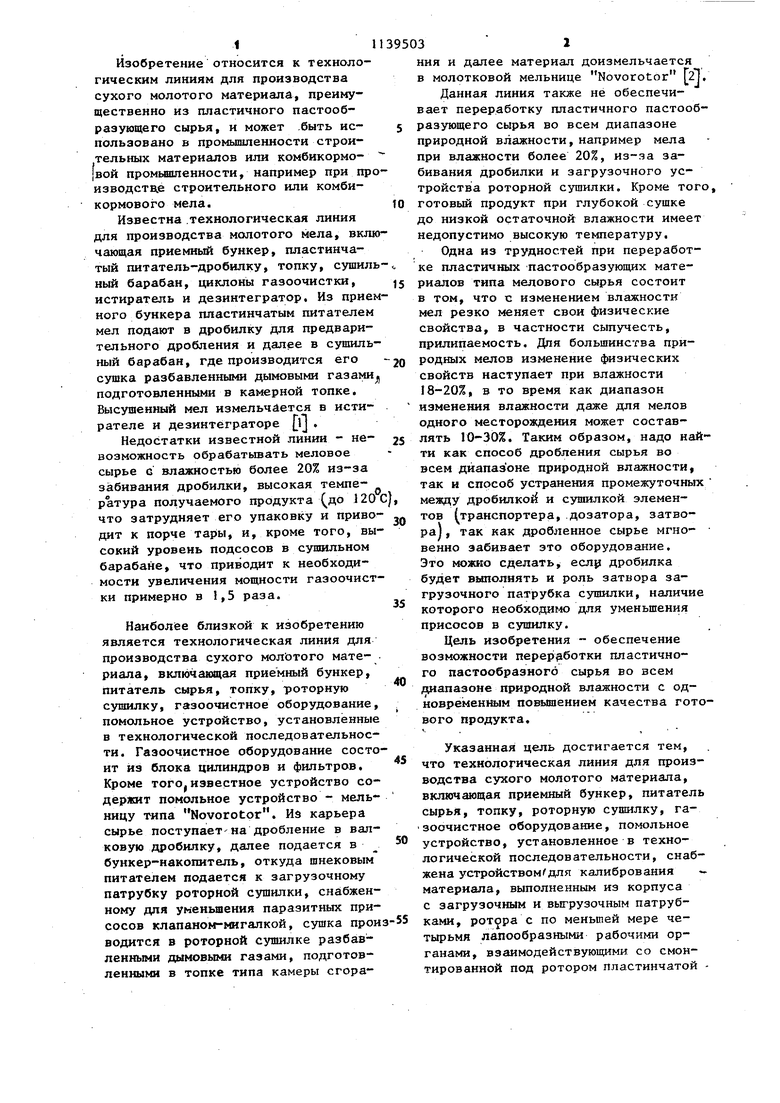

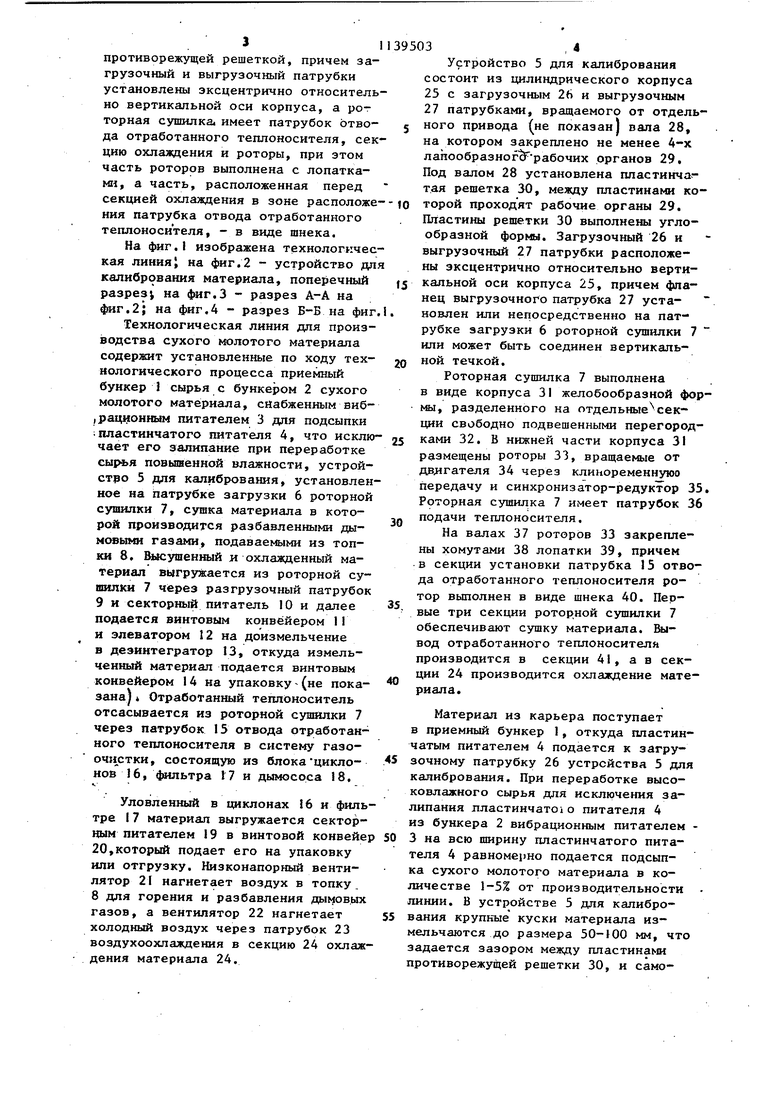

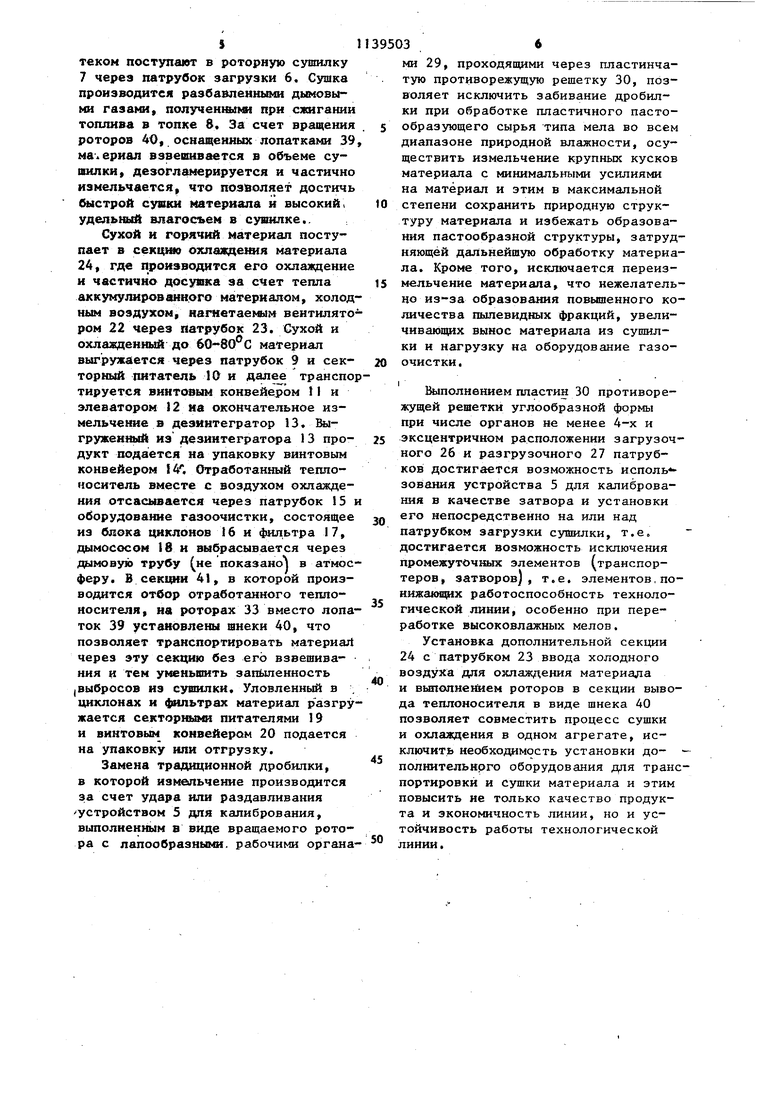

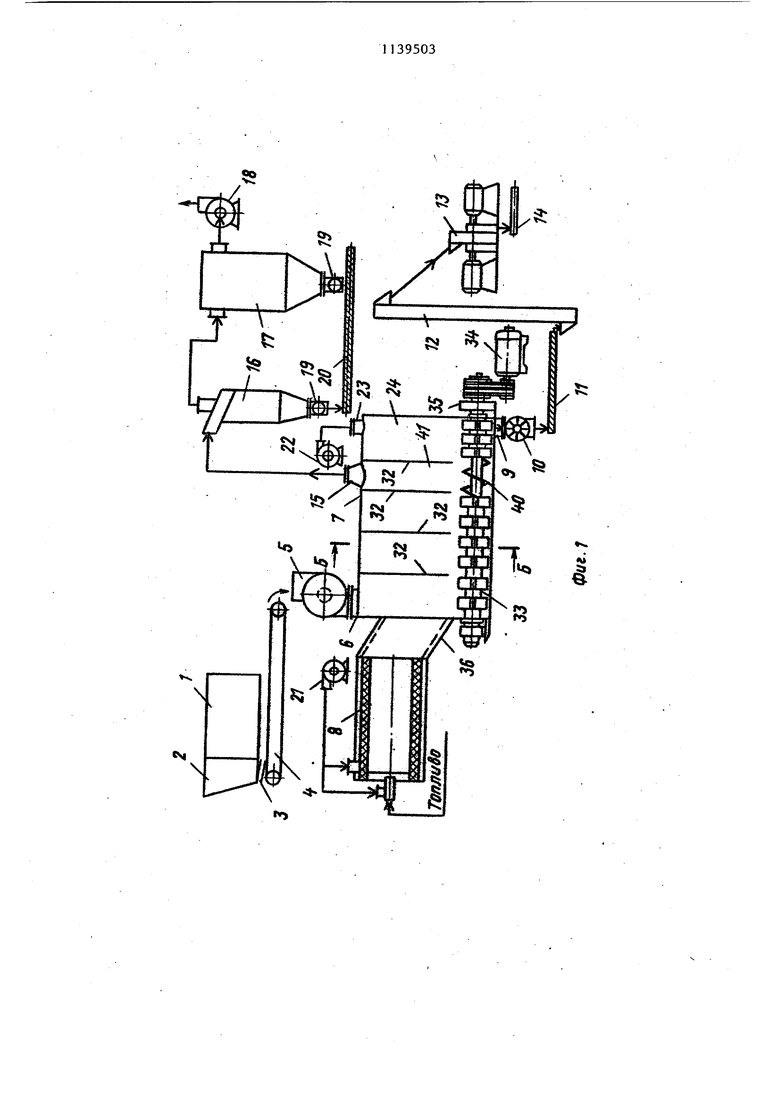

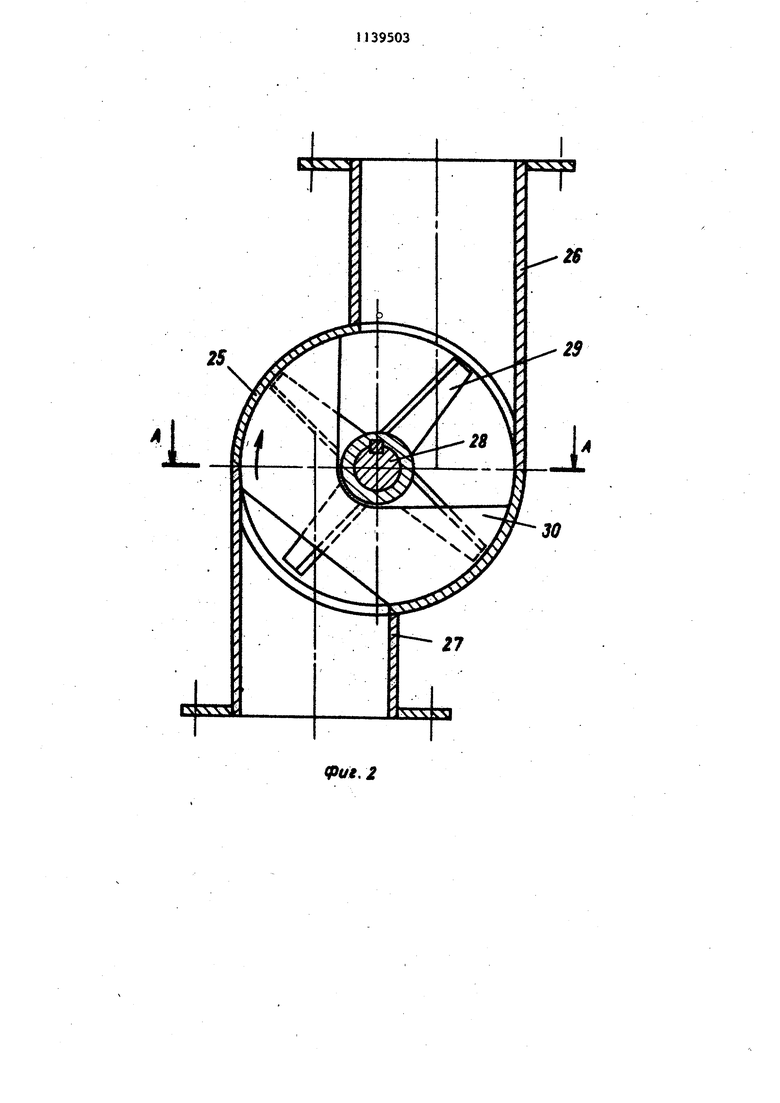

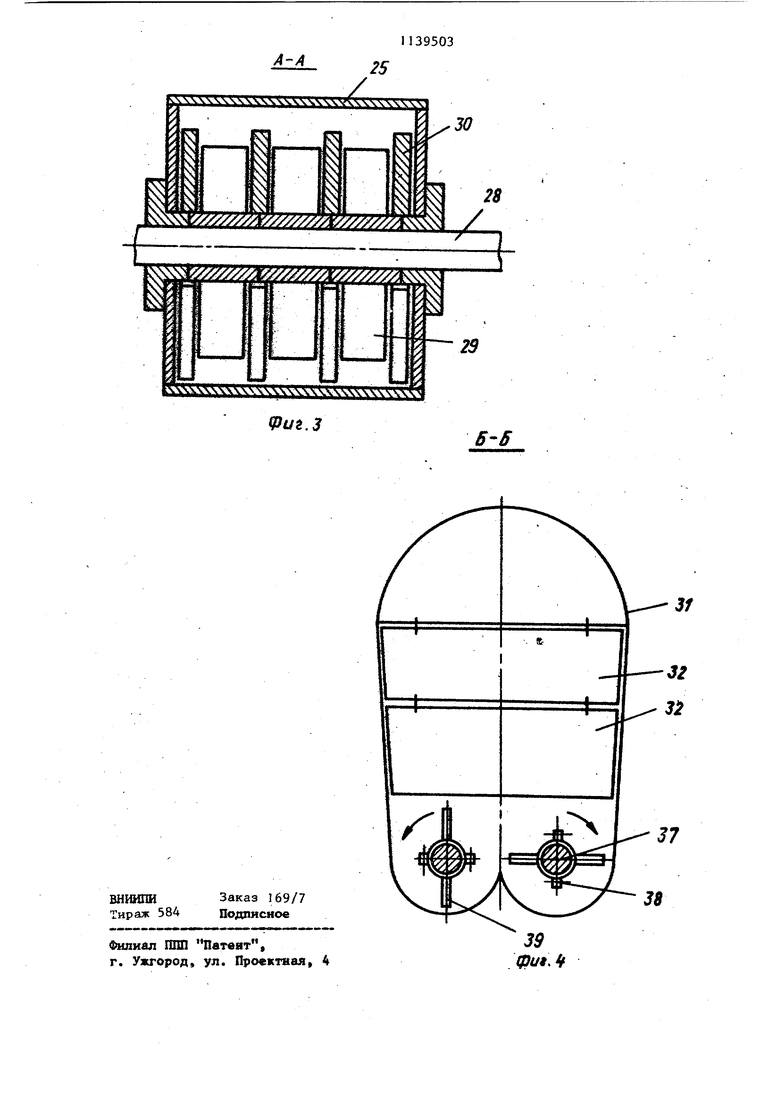

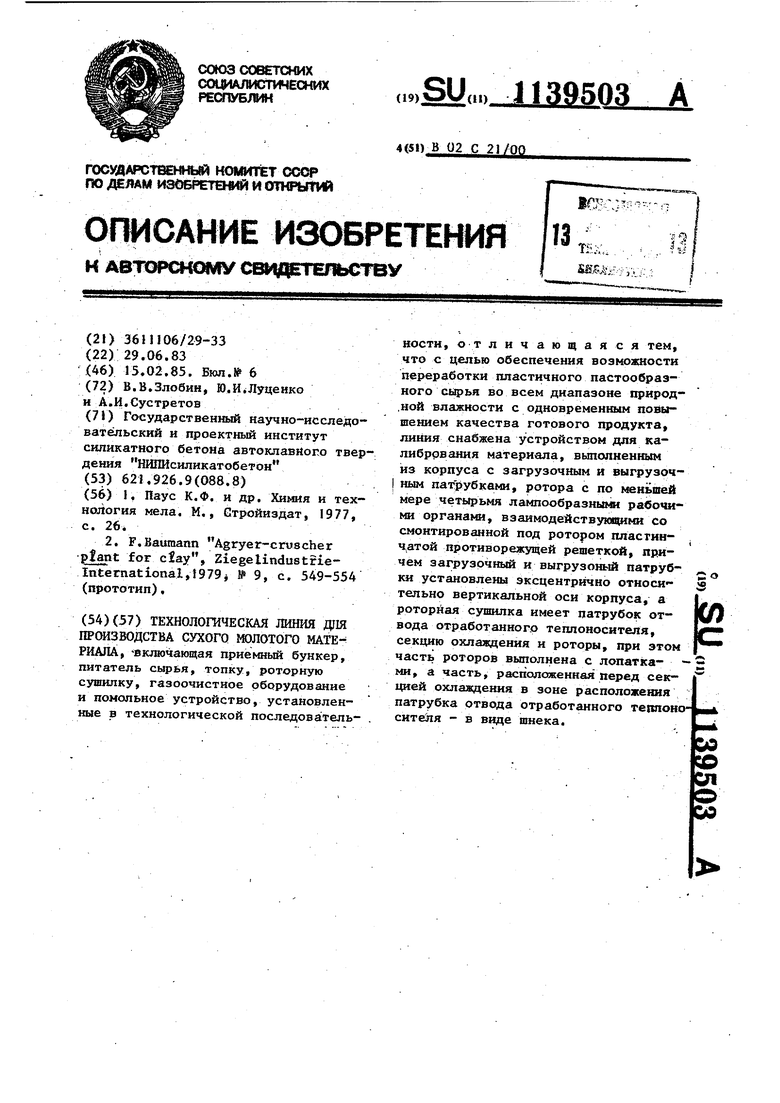

На фиг.I изображена технологическая линияi на фиг,2 - устройство дл калибрования материала, поперечный разрез; на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б-Б на фиг

Технологическая линия дпя производства сухого молотого материала содержит установленные по ходу технологического процесса приемный буикер 1 сырья с бункером 2 сухого молотого материала, снабженным виб,рационным питателем 3 для подсыпки ;пластинчатого питателя 4, что исключает его залипзние при переработке сырья повышенной влажности, устройство 5 для калибрования, установленное на патрубке загрузки 6 роторной сушилки 7, сушка материала в которой производится разбавленными дымсшыми газами, подаваемыми из топки 8. Высушенный к охлажденный материал выгружается из роторной сушилки 7 через разгрузочный патрубок 9 и секторный питатель 10 и далее подается винтовым конвейером 1I и элеватором 12 на доизмельчение в дезинтегратор 13, откуда измельченный материал подается винтовым конвейером 14 на упаковку (не показана i Отработанный теплоноситель отсасывается из роторной сушилки 7 через патрубок 15 отвода отработанного теплоносителя в систему газоочистки, состоящую из блокаЦИКЛОНОВ 16, фильтра 17 и дымососа 18.

,

Уловленный в циклонах 16 и фильтре I7 материал выгружается секторным питателем 19 в винтовой конвейе 20,который подает его на упаковку или отгрузку. Низконапорный вентилятор 21 нагнетает воздух в топку. 8 для горения и разбавления газов, а вентилятор 22 нагнетает холодный воздух через патрубок 23 воздухоохлаждения в секцию 24 охлаждения материала 24.

9503, 4

Устройство 5 для калибрования состоит из цилиндрического корпуса 25 с загрузочным 26 и выгрузочным 27 патрубками, вращаемого от отдельJ ного привода (не показан вала 28, на котором закреплено не менее 4-х лапообразног рабочих органов 29, Под валом 28 установлена пластинчатая решетка 30, между пластинами которой проходят рабочие органы 29. Пластины решетки 30 выполнены углообразной формы. Загрузочный 26 и выгрузочный 27 патрубки расположены эксцентрично относительно вертиf5 кальной оси корпуса 25, причем фпанец выгрузочного патрубка 27 установлен или непосредственно на патрубке загрузки 6 роторной сушилки 7 или может быть соединен вертикальной течкой.

Роторная сушилка 7 выполнена в виде корпуса 31 желобообразной фор , разделенного на отдельные секхщи свободно подвешенными перегородками 32. В нижней части корпуса 31 размещены роторы 33, вращаемые от двигателя 34 через клиноременнуюо передачу и синхронизатор-редуктор 35. Роторная сушилка 7 имеет патрубок 36

. подачи теплоносителя.

На валах 37 роторов 33 закреплены хомутами 38 лопатки 39, причем в секции установки патрубка 15 отвода отработанного теплоносителя ротор выполнен в виде шнека 40. Первые три секции роторной сушилки 7 обеспечивают сушку материала. UJвод отработанного теплоносителя производится в секции 41, а в секции 24 производится охлаждение материала.

Материал из карьера поступает в приемный бункер 1, откуда пластинчатым питателем 4 подается к загрузочному патрубку 26 устройства 5 для калибрования. При переработке высоковлажкого сырья для исключения за- липания пластинчато о питателя 4 из бункера 2 вибрационным питателем 3 на всю ширину пластинчатого питателя 4 равномерно подается подсыпка сухого молотого материала в количестве 1-5% от производительности линии. В устройстве 5 для калибрования крупные куски материала измельчаются до размера 50-100 мм, что задается зазором между плacтинa м противорежущей решетки 30, и самоsтеком поступают в роторную сушилку 7 через патрубок загрузки 6. Сушка производится разбавленн л ш дымовыми газами, полученнЕыми при сжигании топлива в топке 8, За счет вращения роторов 40, оснащенных лопатками 39 мажериал взвешивается в объеме сушилки, дезоглзкерируется и частично измельчается, что поз&оляет достичь быстрой суаиш материала и высокий, удельный влагосьем в сушшке.. Сухой и горячий материал поступает в секцшо охлажде1шя материала 24, где проиэводатся его охлаждение и частично досушка за счет тепла аккумулированнаго материалом, холод ным воздухом, нагнетаемым вентилято ром 22 через патрубок 23. Сухой и охлажденшдй до 60-80 С материал выгружается через патрубок 9 и секторш питатель 10 и далее транспо тируется винтовым конвейером II и элеватором 12 на окончательное измельчение в дезинтегратор 13. Выгруженный из дезинтегратора 13 продукт подается на упаковку винтовым конвейером 14. Отработанный теплоноситель вместе с воздухом охлаждения отсасывается через патрубок 15 оборудование газоочистки, состоящее из блока циклонов 16 и фильтра 17, дымососом 18 и выбрасывается через дымовую трубу не показано в атмос феру. В секции 41, в которой производится отбор отработанного теплоносителя, иа роторах 33 вместо лопа ток 39 установлены шнеки 40, что позволяет транспортировать материал через эту секцию без его взвешивания и тем у1шньшить запЬшенность Iвыбросов из сушилки. Уловленный в циклонах и (шьтрах материал разгру жается секторными питателями 19 и ВИНТОВЮ4 конвейером 20 подается на упаковку или отгрузку. Замена традиционной дробилки, в которой измельчение производится за счет удара или раздавливания устройством 5 для калибрования, выполненным в виде вращаемого ротора с лапообразными, рабочими органа 36 ми 29, проходящими через пластинчатую противорежущую решетку 30, позволяет исключить забивание дробилки при обработке пластичного пастообразующего сырья типа мела во всем диапазоне природной влажности, осуществить измельчение крупных кусков материала с минимальными усилиями на материал и этим в максимальной степени сохранить природную структуру материала и избежать образования пастообразной структуры, затрудняющей дальнейшую обработку материала. Кроме того, исключается переизмельчение материала, что нежелательно из-за образования повьвпенного количества пылевидных фракций, увеличивающих вынос материала из сушилки н нагрузку на оборудование газоочистки. 1й 1полнением пластин 30 противорежущей решетки углообразной формы при числе органов не менее 4-х и эксцентричном расположении загрузочного 26 и разгрузочного 27 патрубков достиггются возможность исполь зования устройства 5 для калибрования в качестве затвора и установки его непосредственно на или над патрубком загрузки сушилки, т.е. достигается возможность исключения промежуточшлх элементов (транспортеров, затворов), т.е. элементов,понижающих работоспособность технологической линии, особенно при переработке высоковлажных мелов. Установка дополнительной секции 24 с патрубком 23 ввода холодного воздуха для охлаждения материала и выполне1й1ем роторов в секции вывода теплоносителя в виде шнека 40 позволяет совместить процесс сушки и охлаждения в одном агрегате, исключить необходамость установки до- полнительнрго оборудования для транспортировки и сушки материала и этим повысить не только качество продукта и экономичность линии, но и устойчивость работы технологической линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СУХОГО МОЛОТОГО МАТЕРИАЛА | 1992 |

|

RU2035232C1 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ МИНЕРАЛЬНЫХ КОРМОВЫХ ДОБАВОК | 1992 |

|

RU2035233C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ДИАТОМИТОВОГО ПОРОШКА | 2009 |

|

RU2407592C1 |

| СТУПЕНЧАТО-ПРОТИВОТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2304266C1 |

| СУШИЛКА С ДВИЖУЩИМИСЯ ЕМКОСТЯМИ | 2006 |

|

RU2303756C1 |

| СУШИЛКА ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2304267C1 |

| ЛЕНТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2305238C1 |

| СПОСОБ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2030687C1 |

| Установка для непрерывной экстракции твердого вещества жидкостью | 1958 |

|

SU123963A1 |

| СПОСОБ СУШКИ ПЛОХОСЫПУЧЕГО ЗЕРНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2410615C2 |

ТЕХНОЛОгаЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СУХОГО МОЛОТОГО МАТЕРИАЛА включающая приемный бункер, питатель сырья, топку, роторную сушилку, газоочистное оборудование и помольное устройство, установленные в технологической последова тельности, о т л и ч а ю щ а я с я тем, что с целью обеспечения воэможности переработки пластичного пастообразного сырья во всем диапазоне природ,ной влажности с одновременным повышением качества готового продукта, линия снабжена устройством для калибррвания материала, выполненным из корпуса с загрузочным и выгрузочным патрубками, ротора с по меньшей мере четырьмя лампообразныьм рабочими органами, взаимодействуюциш со смонтированной под ротором пласгинч атой противорежущей решеткой, причем загрузочный и выгрузонь патрубки установлены эксцентрично относи тельно вертикальной оси корпуса, а роторная сушилка имеет патрубок отвода отработанного теппоносителя, секцию оклазвдения и роторы, при этом часть роторов выполнена с лопатками, а часть, расположенная перед секцией охлаждения в зоне расположения патрубка отвода отработанного теплоноситейя - в виде шнека.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Паус К.Ф | |||

| и др | |||

| Химия и технология мела | |||

| М., Стройиздат, 1977, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| F.Baumann Agryer-cruscher plant for day ZiegelindustfieInternatlonal,t979i 9, c | |||

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ СНЕГООЧИСТИТЕЛЬ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ | 1922 |

|

SU549A1 |

Авторы

Даты

1985-02-15—Публикация

1983-06-29—Подача