Изобретение относится к металлургии цветных металлов, в частности к технологии рафинирования металлов.

Известна центрифуга фильтрации расплавов [1] содержащая корпус с обогревом, ротор с конусообразной поверхностью, закрепленный на валу, установленном на подшипник.

Недостатком известной центрифуги является невозможность получения качественного продукта из-за малых размеров примесей.

Известно и принято за прототип устройство для рафинирования расплавленных металлов, содержащее плавильную ванну, раму и размещенные на ней фильтр, состоящий из двух соосных конусообразных тарелей, прижатых друг к другу большими основаниями с образованием полости фильтра и фильтрующей щели, снабженных заборными отверстиями у основания конуса, привод вращения и погружения фильтра в расплав, механизм взаимного перемещения тарелей при разгрузке твердого осадка [2]

Недостатком аппарата является недостаточная производительность при работе с такими активными металлами, как цинк. Это объясняется тем, что получаемые при этом мелкодисперсные пылящие отфильтрованные осадки при выбрасывании пылят и частично просыпаются вновь в ванну, не долетая до транспортера. Такой осадок приходится повторно набирать, отфильтровывать, что снижает производительность и повышает потери металла от пыления.

Целью изобретения является повышение производительности, сокращение потерь ценных металлов и улучшение условий труда.

Это достигается тем, что в центрифуге для фильтрации расплавов механизм разгрузки осадка выполнен в виде кольцевой полости вокруг тарелей в верхнем положении с патрубками вакуум-провода, вставленными в кольцевую полость коаксиально с противоположных сторон в сторону вращения фильтра.

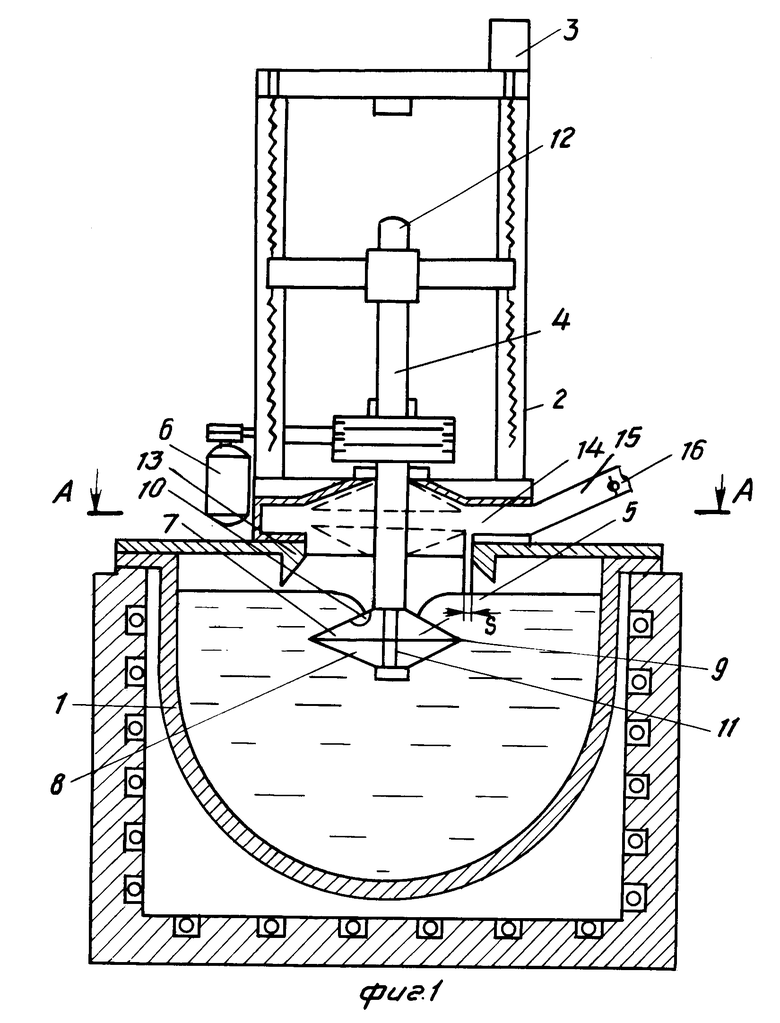

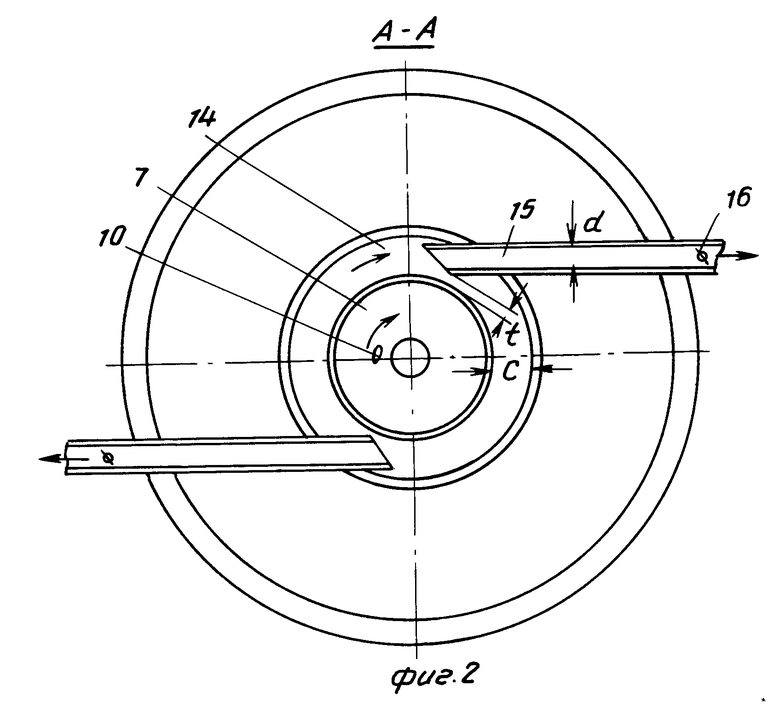

На фиг. 1 изображено устройство; на фиг. 2 разрез А-А на фиг. 1.

Существенные отличия, заключающиеся в том, что механизм разгрузки осадка из фильтра выполнен в виде кольцевой полости с двумя тангенциально-введенными патрубками, создают новое положительное свойство использование кинетической энергии выбрасываемого и летящего осадка для продолжения тангенциально-вращательного вакуумного отсоса осадка.

Устройство содержит обогреваемую плавильную ванну 1 для расплавления металла, на котором установлен корпус 2 устройства. На корпусе 2 установлен механизм 3 погружения, вала 4 с фильтром 5 в расплав. Вал 4 соединен с приводом 6 вращения, установленным на корпусе 2. Фильтр 5 состоит из верхней 7 и нижней 8 конусообразных тарелей, прижатых одна к другой большими основаниями с образованием полости и фильтрующей щели 9. Верхняя тарель 7 снабжена заборными окнами (отверстия) 10 и укреплена внизу вала 4. Нижняя тарель 8 жестко насажена на вал 11, смонтированный соосно с валом 4. С помощью пружинного механизма 12 вал 11 смещается относительно вала 4. Фильтр 5 может занимать указанное положение в расплаве или в верхнем раскрытом положении. На корпусе 2 соосно фильтру 5 укреплен конусный отбойник 13 для брызг. Соосно фильтру 5 в верхнем положении установлена кольцевая камера 14. В кольцевую камеру 14 (фиг. 2) тангенциально с двух сторон плотно вставлены патрубки вакуум-провода 15 с задвижками 16.

Устройство работает следующим образом.

На ванну 1 устанавливается центрифуга своим корпусом 2. С помощью механизма 3 вал 4 с фильтром 5 погружается в расплав и приводится во вращение приводом 6.

Суспензия расплава с твердыми примесями вовлекается через заборные окна 10 в полость фильтра 5, и под действием центробежных сил жидкий расплав продавливается через фильтрующую щель 9 и выбрасывается в расплав, а твердые кристаллы остаются в полости фильтра 5.

После накопления твердых кристаллов в полости фильтра 5, последний механизмом 3 приподнимается, не прекращая вращения и, происходит "досушка" осадка от жидкой фазы.

Брызги жидкого расплава стекают по конусу отбойника 13 в ванну 1. После осушки осадка фильтр приподнимается в верхнее положение, где механизмом 12 сжатия тарели раскрываются, и осадок под действием центробежных сил выбрасывается в кольцевую камеру 14, создавая пылевоздушный поток. В этот момент открывается задвижка 16, и твердый сыпучий (пылящий) материал отсасывается по вакуум-проводу 15.

Предлагаемая центрифуга обеспечивает устойчивую работу аппарата при рафинировании цинка, свинца с пылящими дроссами, с полным отсосом без пыления и возврата их на поверхность ванны. За счет этого повышается производительность на 10-15%

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИИ | 1991 |

|

RU2033275C1 |

| ЦЕНТРИФУГА ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВА | 1993 |

|

RU2075527C1 |

| ЦЕНТРИФУГА ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 1991 |

|

RU2093594C1 |

| Устройство для лужения и пайки | 1991 |

|

SU1802764A3 |

| Способ управления фильтрующей центрифугой в процессе рафинирования расплавленных металлов от твердых примесей | 1990 |

|

SU1839641A3 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 1993 |

|

RU2057816C1 |

| Центрифуга для фильтрации расплавленных легких металлов от твердых примесей | 2016 |

|

RU2624538C2 |

| Способ щелочного рафинирования свинца и аппарат для его осуществления | 2017 |

|

RU2653894C2 |

| Устройство для рафинирования расплавленных металлов от нерастворимых преимущественно легких примесей | 1987 |

|

SU1514813A1 |

| ЦЕНТРИФУГА ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВА | 1990 |

|

SU1734385A1 |

Использование: изобретение относится к металлургии цветных металлов, в частности, к технологии рафинирования металлов. Сущность изобретения: устройство для фильтрации расплавов содержит плавильную ванну, раму и подвешенный на раме на валу фильтр. Фильтр образован двумя конусообразными тарелями, обращенными одна к другой с образованием фильтрующей щели. Одна из тарелей имеет заборные отверстия. Устройство содержит также механизм подъема и опускания фильтра и механизм раскрывания тарелей. Над плавильной ванной расположена кольцевая камера для выгрузки осадка. В камере тангенциально расположены патрубки вакуумпровода с задвижками. Впускные отверстия патрубков направлены в сторону, противоположную направлению вращения фильтра. 2 ил.

УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВОВ, содержащее плавильную ванну, раму, подвешенный на раме фильтр, образованный двумя конусообразными тарелями, обращенными одна к другой большими основаниями с образованием фильтрующей щели, расположенную над плавильной ванной кольцевую камеру для разгрузки осадка, привод вращения фильтра, механизм его подъема и опускания и механизм раскрывания тарелей, отличающееся тем, что, с целью повышения производительности и снижения пыления, оно оснащено патрубками вакуумпровода, расположенными в камере разгрузки осадка тангенциально, причем впускные отверстия патрубков направлены в сторону, противоположную направлению вращения фильтра.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для рафинирования расплавленных металлов от нерастворимых примесей | 1969 |

|

SU463334A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1995-05-20—Публикация

1991-06-24—Подача