Изобретение относится к строительным материалам, металлургической и химической промышленности и другим областям народного хозяйства для отделения пыли и мелкозернистого материала от газа и воздуха.

Известен циклон, содержащий верхнюю подачу запыленного газа по касательной и верхний отвод газа для дополнительной очистки газа, на корпусе имеется щель, через которую с помощью отсекающих козырьков пылегазовый поток отсекается на внутренней поверхности циклона и направляется в сепарационный канал. Но такое устройство создает завихрение в канале, ухудшающее эффективность пылеочистки. В заявленном устройстве отсутствуют козырки, а выход пыли осуществляется через щели с отбортованными первыми ребрами по ходу газового потока и под действием равнодействующей центробежной силы и газового напора направляется в пылеосадительный канал и потоком в сборник пыли. Благодаря плавной отбортовке первого ребра газовый поток отодвигается от щели, предупреждая срезание вторым ребром, исключая завихрение в канале, ухудшается эффект очистки. В отличие от существующих щелевых циклонов в предлагаемой установке предусмотрены три щели, что повышает эффективность пылеочистки.

Целью изобретения является повышение эффективности очистки запыленного газа (воздуха) за счет уплотнения газового потока, поступающего из винтового направляющего аппарата, около внутренней поверхности корпуса (трубы) с помощью спиральной лопасти, укрепленной под уклоном к корпусу.

С целью уменьшения времени на ревизию и ремонт установки винтовой направляющий аппарат для подачи газового потока в корпус изготавливают разъемным, состоящим из двух половинок. С целью обеспечения выхода очищенного паза сверху или снизу предусмотрено изменение крепления выхлопной трубы и использование ее в качестве направляющей. Предварительно сверху и снизу эта труба закрывается колпаком, спускается и закрепляется на внутренней поверхности трубы на кронштейнах (на чертеже не показано). С целью повышения эффективности пылеочистки в установке с щелями проводились исследования на модели циклона при длине щели, равной 47 и 95% высоты цилиндрической части корпуса. При длине щели равной 95% пылеосаждение увеличилось вдвое, т.е. выяснилось, что, чем больше высота щели на цилиндрической части корпуса, тем выше эффективность. Осадок пыли через щель на конической части значительно меньший, поэтому пылеочиститель с цилиндрическим корпусом (трубой) выполнен без увеличенного конуса, что упрощает изготовление и обслуживание. Известно, что высота цилиндрической и конической частей в циклонах составляет в среднем от 3,01 до 4,26 Д, где Д диаметр циклона, поэтому в трубном щелевом пылеотделителе высоту следует принимать от 4 до 6 Д. Окончательная высота определится при испытании и будет зависеть от физических свойств пыли, запыленности газа на выходе и скорости газового потока, а также от условий места монтажа установки. Известно, что направляющий аппарат типа "Винт" в батарейных циклонах содержит две лопасти, приваренные к выхлопной трубе под углом 25о. В предлагаемой установке для улучшения эффективности выполнены четыре лопасти под углом 15-16о к горизонту.

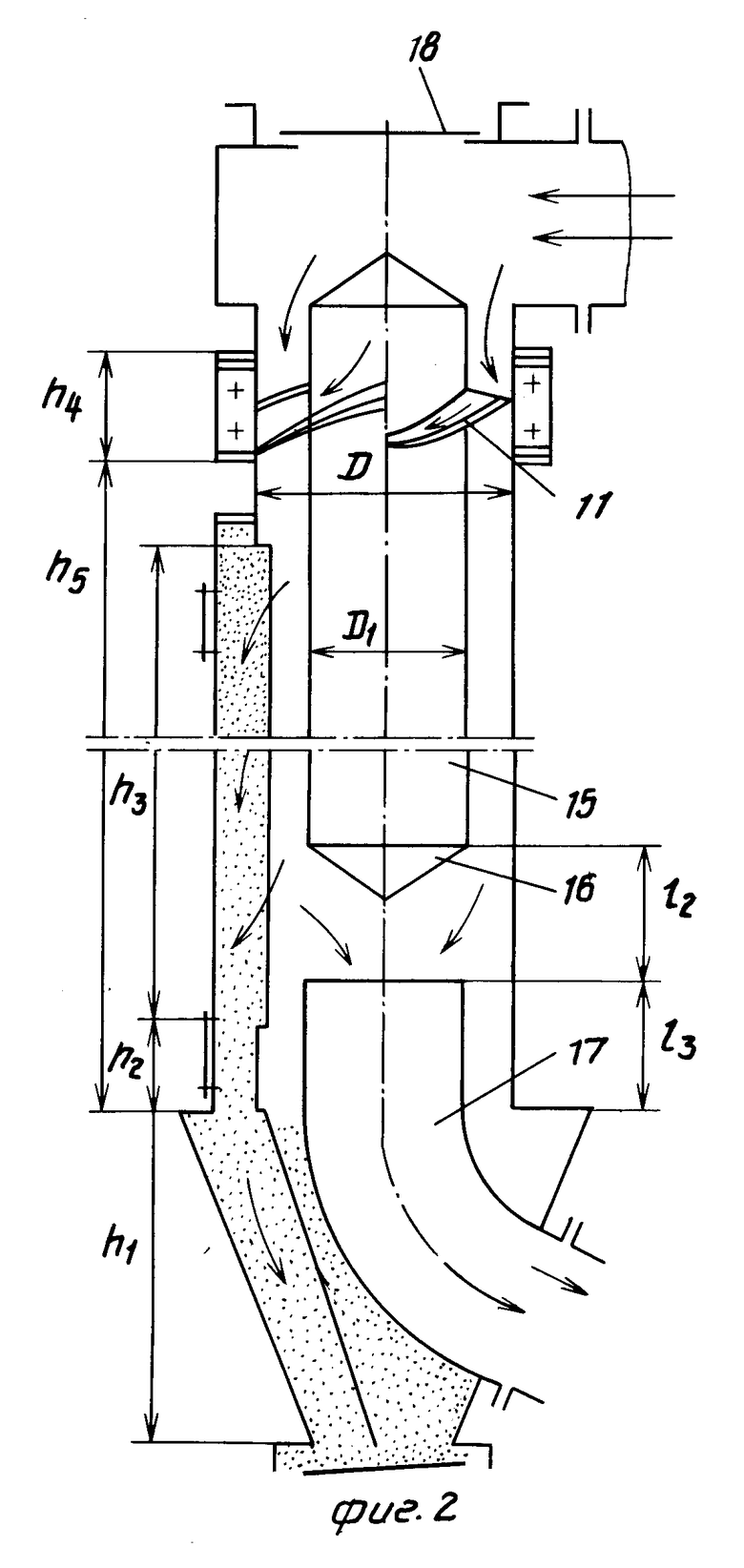

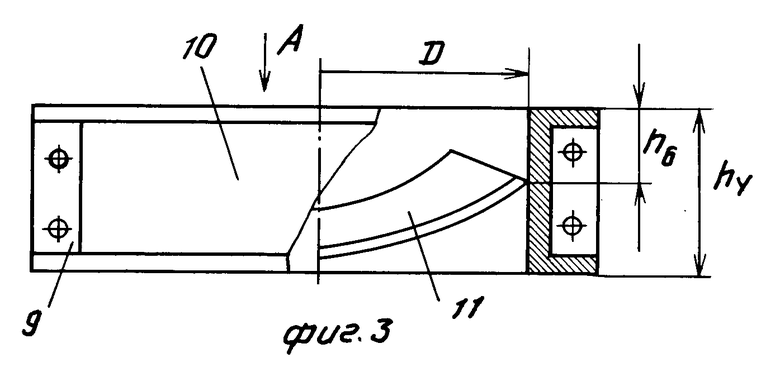

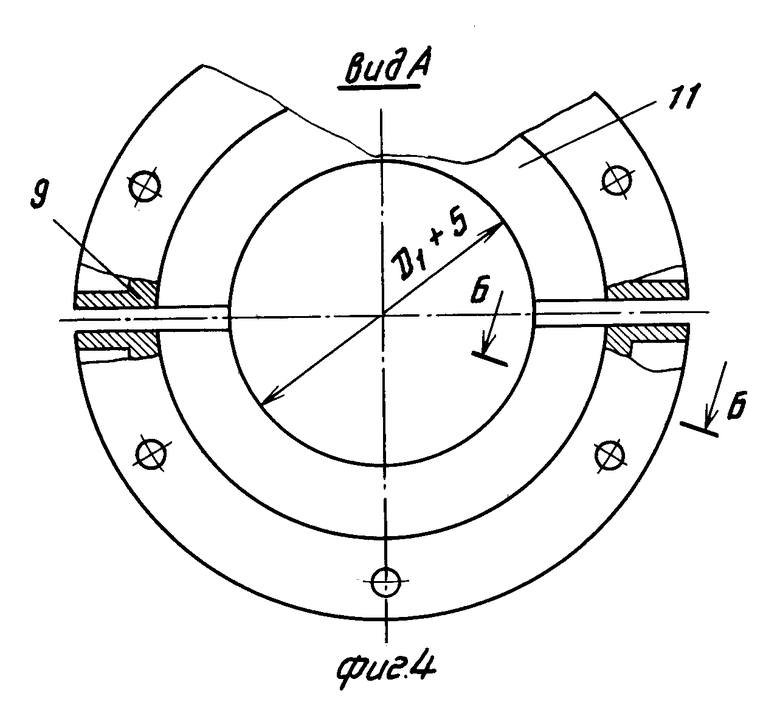

На фиг. 1 показан циклон с верхней подачей запыленного газа (воздуха) с верхним выводом газа, общий вид; на фиг. 2 то же, с верхней подачей газа и нижним выводом; на фиг. 3 винтовой направляющий аппарат; на фиг. 4 вид А на фиг. 3; на фиг. 5 сечение Б-Б на фиг. 4; на фиг. 6 сечение В-В на фиг. 1.

Пылеотделитель состоит из трубы (корпуса) 1, сваренной из листовой стали и опирающейся на сборник пыли. К нижней части корпуса привариваются отражательные усеченные конусы 2 и 3, способствующие направлению очищенного газа в выхлопную трубу 4. закрепленную на внутренней поверхности трубы (корпуса) 1 (крепление на чертеже не показано). На боковой поверхности корпуса прорезаются три щели шириной l1, под углом 90о, которые перекрываются приваренными пылеприемниками 5, изготавливаемыми из половины стальной трубы диаметром, равным 2R=2l1, где l1 ширина щели, равной 0,12-0,13 Д, где Д внутренний диаметр корпуса (трубы). Размер l1 определен опытным путем. Для предупреждения срезания потока вторым ребром (по ходу движения), первое ребро щели необходимо отогнуть внутрь корпуса на величину а=0,015-0,018 диаметра корпуса. Это увеличит эффективность очистки.

Частицы пыли потока под действием равнодействующей от центробежной силы и скоростного напора будут перемещаться через щель в камеру 5 и потом осаждаться в сборнике 6 пыли. Запыленный газовый поток из патрубка 7 поступает в винтовой направляющий аппарат 8, который состоит из двух полуколец 10 в виде отрезков трубы диаметром Д, с верхним и нижним фланцами, с отверстием для болтов, соединяющих верх трубы 1 и патрубком 7, и четырех стояков 9 с отверстием под болты, соединяющие половинки корпуса винтового направляющего аппарата. На внутренней поверхности двух полуколец 10 привариваются четыре винтовые лопасти 11 под углом 65-70о к вертикальной образующей стенки 10 для уплотнения газового потока около стенок, и эти лопасти служат для направленного движения газового потока вниз, располагаются под углом 15-16о к горизонту (углы определены аналитически).

В сборнике пыли крепится ограничитель 12 потока пыли. При использовании установки с верхней подачей газового потока и верхним выходом очищенного газа нижний люк закрывается крышкой 13. Для предупреждения подсоса воздуха может использоваться мигалка 14. При использовании установки с нижним выходом очищенного газа выхлопная труба 4 заменяется направляющей 15, в конце которой устанавливаются конические колпаки 16, снимается крышка 13 и снимаются усеченные конусы 2 и 3, заводится и крепится колено выхлопной трубы 17, закрепляется крышка 18. Для ревизии пылеприемника 5 используются крышки люка 19.

Известно, что коэффициент очистки газа в циклонах зависит от типа циклонов, от диаметра циклона, от удельного веса пыли, от отношения перепада давления в циклоне к удельному весу рабочего газа. Циклоны НИИОГаз изготавливаются с углом наклона крышки 15, 24 и 11о. Основным типом является нормальный циклон с углом наклона 15о ЦН-15. Используя опытные данные, принимаем угол наклона лопасти 11 винтового направления аппарата 15-16о, у которого коэффициент очистки газа выше, чем при угле 24о.

Основным размером трубного щелевого пылеотделителя является внутренний диаметр Д. Наружный диаметр внутренней выпускной трубы (направляющей) равен D1=0,6D. Высота сборника пыли h1=1,34-1,35Д. Высота от сборника пыли до щели h2= 0,3-0,31Д. Высота щели h3=3,4-5,4 Д принимается в зависимости от высоты трубы h5. Высота трубы от пылесборника до винтового направляющего аппарата h5= 4-6Д. Высота винтового направляющего аппарата h4=0,42-0,43Д. Ширина щели l1=0,12-0,13Д. Высота установки среза колена l3=0,5-0,55Д. Высота зазора между срезом колена и направляющей трубой l2=0,6-0,62Д.

Для определения размера использовались данные опыта, аналитических расчетов и справочной литературы.

Работа установки может быть в двух режимах, с верхней подачей запыленного газа и верхним отводом очищенного газа (воздуха), а также с верхней подачей потока и нижним отводом очищенного газа (воздуха). В первом случае запыленный газ поступает через патрубок 7 в винтовой направляющий аппарат 8 и с помощью лопастей 11 направляется в пространство между трубами 1 и 4. Газовый поток перемещается к внутренней поверхности трубы 1 и опускается вниз. Проходя по спирали, частицы под действием составляющих от центробежной силы и скорости напора, выходят через щель в пылеприемник 5 и дальше в сборник 6 пыли. Очищенный газопоток с помощью отражательных конусов 2 и 3 направляется в выхлопную трубу 4 и далее или в атмосферу или в аппараты тонкой очистки.

По второму варианту запыленный газ поступает в винтовой направляющий аппарат, откуда по спирали направляется между внутренней поверхностью трубы 1 и внешней поверхностью направляющей трубы 15. Пыль из потока выходит через щели в пылеприемник 5 и далее в сборник 6 пыли, а очищенный газ (воздух) выходит через колено 17 выхлопной трубы или в атмосферу, или для дополнительной очистки в фильтр.

Трубный щелевой пылеотделитель отличается простотой устройства, большим коэффициентом использования, более эффективен при очистке дымовых газов за счет уплотнения газового потока около внутренней стены трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЫЛЕГАЗОРАЗДЕЛИТЕЛЬ | 2003 |

|

RU2253515C1 |

| ЦИКЛОН | 2010 |

|

RU2457039C1 |

| Устройство для очистки газа от пыли | 1976 |

|

SU589029A1 |

| ВОЗДУШНЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТПЫЛИ | 1969 |

|

SU255762A1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ ТИПА АКУРФ-3 | 2007 |

|

RU2356636C1 |

| ПЫЛЕОТДЕЛИТЕЛЬ | 2009 |

|

RU2397800C1 |

| РУКАВНЫЙ ФИЛЬТР | 1993 |

|

RU2070419C1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ ТИПА АКУРФ-4 | 2007 |

|

RU2356635C1 |

| ЦИКЛОН-СЕПАРАТОР | 2003 |

|

RU2226128C1 |

| Циклон для очистки газа от пыли | 1981 |

|

SU997822A1 |

Использование: очистка газа от пыли. Сущность изобретения: винтовые направляющие лопасти приварены к стенке корпуса под углом 65 - 70° к его образующей. Часть корпуса, к которой приварены лопасти, выполнена съемной, состоящей из двух полуколец. 1 з.п. ф-лы, 6 ил.

| Авторское свидетельство СССР N 915972, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-05-20—Публикация

1991-03-14—Подача