Изобретение относится к порошковой металлургии, в частности к составам шихты для получения абразивных материалов самораспространяющимся высокотемпературным синтезом (СВС), и может быть использовано для получения абразивного материала, предназначенного для изготовления полировальных паст и порошков, шлифовального и режущего инструмента.

Известна шихта для получения абразивного материала карбида титана, представляющая собой смесь порошков титана и углерода [1] в соотношении, мас. Ti 80, C 20. Материал из известной шихты получают путем ее прессования в брикеты с последующим спеканием при температуре 2050оС.

Недостатки известной шихты высокая стоимость получаемого материала, обусловленная длительностью и энергоемкостью операции спекания, а также повышенное содержание свободного углерода в продукте, что понижает его абразивную способность.

Наиболее близким техническим решением (прототипом) является шихта для получения абразивного материала карбида титана самораспространяющимся высокотемпературным синтезом [2] представляющая собой смесь порошков титана и углерода в соотношении, мас. Ti 80, C 20. Абразивный материал из известной шихты получают путем инициирования в ней реакции самораспространяющегося высокотемпературного синтеза, охлаждения образующегося спека и его механическим размолом до требуемой дисперсности абразивного материала. Получаемый на основе известной шихты абразивный материал обладает достаточной абразивной способностью и другими эксплуатационными параметрами. Однако получаемый в результате синтеза спек материала имеет значительную механическую прочность за счет припекания зерен отдельных карбидов и его размол связан с длительной обработкой, значительными энергозатратами и предполагает использование нестандартного оборудования.

Сущность изобретения заключается в том, что известная шихта для получения абразивного материала, содержащая титан и углерод, дополнительно содержит гидрид титана при следующем соотношении компонентов, мас. углерод 20-21, гидрид титана 2-4, титан остальное.

Введение в шихту гидрида титана способствует повышенному газовыделению при реакции СВ-синтеза, обусловленному разложением гидрида на металлический титан и водород, что приводит к диспергированию образующегося спека на зерна карбида титана. Введение в шихту гидрида титана повышает экзотермичность протекающей реакции, что обеспечивает уменьшение содержания свободного углерода и повышение абразивной способности получаемого материала.

При содержании гидрида титана в шихте в количестве, меньшем заявляемого, его влияние несущественно и не приводит к желаемому эффекту снижению механической прочности спека. При содержании гидрида титана в шихте в количестве, превышающем заявляемое, происходит разброс реакционной массы и ухудшение вследствие этого качества получаемого абразивного материала. Выбранное соотношение титана и углерода в шихте обусловлено концентрационными пределами взаимодействия, необходимыми для получения карбида титана.

Сопоставительный анализ заявляемого решения с прототипом показал, что заявляемая шихта отличается от прототипа введением нового компонента гидрида титана. Именно заявляемый состав шихты при указанных концентрационных соотношениях компонентов сообщает получаемому из шихты материалу новые свойства. Таким образом, заявляемое решение обладает новизной.

Сравнение заявляемого решения с другими известными решениями в области получения абразивных материалов, а также известными решениями в смежных областях техники, не выявило в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод об изобретательском уровне.

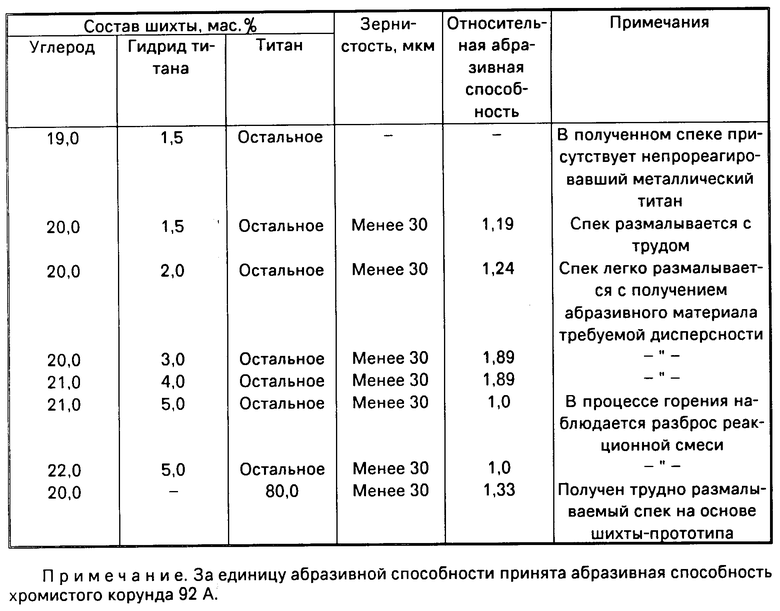

Для экспериментальной проверки заявляемого решения были подготовлены образцы шихты различного состава согласно изобретению, а также шихты-прототипа. Для экспериментов использовали порошок титана ПТС, препарат коллоидного графита и порошок гидрида титана стехиометрии TiH с содержанием основного вещества не менее 98,5% Порошки дозировались в заданных соотношениях на аналитических весах с точностью до 0,001 г и смешивались всухую в атмосфере воздуха в лабораторном смесителе типа "пьяная бочка" партиями по 200 в течение 4 ч.

Полученные образцы шихты брикетировались в графитовых стаканчиках, помещались в вакуумируемый реактор и в них тепловым импульсом инициировалась реакция СВ-синтеза. Полученный спек материала размалывался на конусной инерционной дробилке типа КИД и классифицировался по фракциям.

Абразивная способность полученного материала определялась по массе сошлифовываемого всухую слоя стали 3 при постоянных условиях шлифования (усилие прижима 0,1 Н, продолжительность испытания 2 мин).

Результаты исследований приведены в таблице. Как следует из таблицы, введение в состав шихты гидрида титана позволяет получать легко размалываемый спек продукта при одновременном повышении абразивной способности материала.

Дополнительным преимуществом заявляемой шихты является снижение стоимости получаемого материала за счет частичного замещения дорогостоящего порошка титана гидридом титана, являющимся вторичным продуктом переработки титанового сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА НА ОСНОВЕ НИКЕЛЯ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 1991 |

|

RU2009017C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 1990 |

|

RU2017580C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 1990 |

|

RU2017849C1 |

| ШИХТА ДЛЯ НАНЕСЕНИЯ КОМПОЗИЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 1993 |

|

RU2068019C1 |

| Шихта для получения пористого проницаемого материала | 1990 |

|

SU1764813A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2623544C2 |

| Шихта на основе титана для получения пористого проницаемого материала | 1990 |

|

SU1764814A1 |

| Шихта для получения пористого проницаемого материала | 1990 |

|

SU1821289A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ БОРИДОВ, КАРБИДОВ МЕТАЛЛОВ IV-VI И VIII ГРУПП | 2003 |

|

RU2228238C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА ЖЕЛЕЗА ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 2009 |

|

RU2404023C1 |

Изобретение относится к области порошковой металлургии, в частности к составам шихты для получения абразивных материалов самораспространяющимся высокотемпературным синтезом, и может быть использовано для получения абразивного материала, предназначенного для изготовления полировальных паст и порошков, шлифовального и режущего инструмента. Сущность изобретения: предложенная шихта имеет следующий состав, мас.%: углерод 20-21, гидрид титана 2-4, титан - остальное. 1 табл.

ШИХТА НА ОСНОВЕ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА самораспространяющимся высокотемпературным синтезом, содержащая титан и углерод, отличающаяся тем, что она дополнительно содержит гидрид титана при следующем соотношении компонентов, мас.

Углерод 20 21

Гидрид титана 2 4

Титан Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мержанов А.Г., Боровинская И.П | |||

| // ДАН СССР, 1972, т.204, N 2, с.366-369. | |||

Авторы

Даты

1995-05-20—Публикация

1992-06-16—Подача