Изобретение относится к порошковой металлургии, в частности к твердым сплавам, и может быть использовано в инструментальной промышленности для изготовления резцов и абразивного инструмента.

Известен способ получения композита TiB2-Fe сжиганием смеси элементарных порошков Ti, В, Fe либо ферроборных сплавов с титаном [Лепакова O.K., Расколенко Л.Г., Максимов Ю.М. О механизме фазо- и структурообразования системы Ti-B-Fe в волне горения //Физика горения и взрыва. 2000, т. 36, № 5, с. 27-34]. Исходные смеси рассчитываются на образование в конечном продукте TiB2, содержание железа варьируется от 21.0 до 71.0 мас.%. Исходные порошки смешивают и прессуют в таблетки диаметром 20 мм, относительная плотность ρ=0.6. Спрессованные образцы помещают в аппарат постоянного давления, который заполняют инертным газом. Инициирование реакции осуществляют электрической спиралью с торца образца. Синтезированный методом самораспространяющегося высокотемпературного синтеза (СВС) продукт представляет из себя пористый спек, состоящий, в основном, из диборида титана и железа. СВС-продукт подвергают размолу и рассеву. После рассева порошок дисперсностью 50 мкм прессуют и подвергают спеканию в вакуумной печи при температуре не ниже 1400°С (Т=1450°С) в течение 60 минут. Полученные по указанному режиму образцы характеризуются твердостью HRA=80-85, относительной плотностью ρотн.=97%, σизг.=1100 МПа, износостойкостью на уровне ВК15.

Основными недостатками данного способа получения спека СВС-порошка TiB2-Fe являются: высокая температура спекания (1450°С и выше), пористость спеченного продукта составляет ≈3%.

Известен также способ получения композита TiB2-Fe [Sokol I.V. About the technology of producing TiB2-SiC and TiB2-Fe base powders from titanium and titanium alloy waste //J. of Materials Synthesis and Processing. 1995, v. 3, № 5. P. 165-169]. По этому способу технологическая смесь состоит из титановой стружки, ферробора и углерода, причем для получения композиционных порошков на основе борида титана предварительно проводят термическую обработку титановой стружки, заключающуюся в ее нагреве на воздухе при 850-900°С в течение 2-2.5 часов. После термообработки проводят измельчение в вибрационной мельнице, смешение с восстановителем - (углерод) и насыщающим (ферроборные сплавы) компонентом и далее синтез при температуре не ниже 1800°С в течение 0.5 часа. После этого синтезированный порошок формуют при давлении P=200 МПа. Затем спрессованные образцы спекают в вакуумной печи при температуре Т=1500-1600°С в течение 1-2 часов. Спеченные образцы характеризуются относительной плотностью ρотн.=95.0-95.6%, σизг.=1100-1200 МПа.

Основными недостатками этого способа получения композиционного порошка TiB2-Fe являются: длительность технологического процесса, состоящего из термической обработки титановой стружки, приготовления шихты, механической активации шихты и синтеза, для получения плотного материала требуются высокие температуры спекания Т = 1500-1600°С, пористость ≈4-5%.

Наиболее близким к предлагаемому изобретению является способ изготовления твердого сплава на основе диборида титана [авт. св. 514031, СССР, 1976, МПК С 22 С 29/003]. Способ изготовления твердого сплава заключается в следующем. Порошки исходных диборида титана 82 вес.% и кобальта 18 вес.% подвергают 90-часовому помолу твердосплавными шарами в вибромельнице в среде этанола. В результате получают шихту состава, вес.%: TiB2 63,4; WC 23,1, Со 13,5; удельная поверхность 7 м2/г. Из полученного материала прессуют пластины в виде шестигранников и спекают в вакууме при Т=1550°С в течение трех часов. Спеченный сплав характеризуется высокими свойствами.

Недостатками вышеуказанного способа являются: длительный (90 часов) помол и высокая температура спекания (1550°С) при длительной (3 часа) выдержке.

Задачей настоящего изобретения является получение композита с высокой прочностью и повышенной абразивной способностью при снижении температуры и времени спекания.

Поставленная задача решается тем, что исходный СВС-порошок TiB2-Fe подвергают размолу в процессе механической активации в среде бензина (механической активации - МА), прессуют, а затем спекают.

Целесообразно, чтобы при размоле отношение массы шаров к массе порошка было равно 20:1. Необходимо, чтобы спекание проводили в вакууме при температуре 1270-1300°С в течение 30-60 минут. Спекание при температуре выше 1300°С приводит к миграции жидкой фазы на поверхность образца. Спекание при температуре ниже 1270°С не обеспечивает получения плотного продукта. Длительность спекания менее 30 минут при Т=1300°С также не позволяет получить беспористый продукт. Увеличение времени выдержки свыше 60 минут приводит к росту карбидных и боридных частиц, что снижает прочностные характеристики спеченного материала.

После механической активации в указанных режимах полученный порошок анализируют методами аналитической химии, рентгенофазовым анализом (РФА). По данным химического анализа в активированном в бензине порошке содержание железа увеличилось в среднем на 5%. Кроме того, в активированных порошках содержание углерода увеличивается с 0.9 мас.% (исходный СВС-порошок TiB2-Fe) до 3.3 мас.% при механической активации в течение 60 минут. По данным РФА и просвечивающей электронной микроскопии в механоактивированном в бензине порошке присутствует набор фаз: TiB2, α-Fe, Fe2B, Ti1.87B50, Fe4B4. Следует отметить, что карбиды Ti и Fe в активированных порошках этими методами не обнаружены.

Пример 1. Подвергнутый механоактивации в бензине (t=60 мин) СВС-порошок TiB2-Fe далее прессуют в виде цилиндрика с начальной пористостью η=25-30%. Прессовку помещают в камеру электропечи СШВЛ и спекают в вакууме при Т=1300°С в течение 60 минут. После окончания высокотемпературной выдержки и остывания образец извлекают из камеры и анализируют. Пористость спеченного образца составляет менее 2%. По данньм РФА основными фазами являются TiB2, TiC, Fe2B и α-Fe. По данным количественной металлографии содержание карбида титана в спеченном образце составляет ≈30% по объему. К особенностям микроструктуры следует отнести то, что частицы карбида титана имеют размер не более 1 мкм и равномерно распределены по сечению шлифа.

Спеченный материал благодаря высокой плотности и наличию в нем трех структурных составляющих: TiB2, TiC, Fe2B, характеризуется высокой твердостью HRA ~ 88.0 и повышенными значениями прочности и абразивной способности 1100 МПа и 0.39 г соответственно.

Подобные эффекты наблюдаются в аналогичных условиях при активации СВС-порошков TiB2-Ni и TiB2.

Преимуществами заявляемого решения по сравнению с прототипом являются: более высокие значения прочности и абразивной способности, более низкая температура спекания при малых временах выдержки.

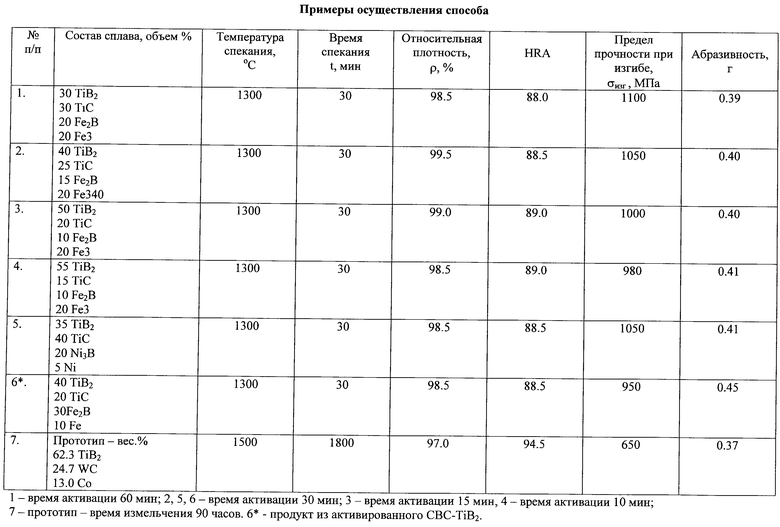

Другие примеры приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДИБОРИДА ТИТАНА | 1993 |

|

RU2034928C1 |

| Способ изготовления композиционных материалов на основе Ti-B-Fe, модифицированных наноразмерными частицами AIN | 2020 |

|

RU2737185C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2006 |

|

RU2338804C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458168C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА | 1988 |

|

SU1748452A1 |

| Способ получения изделия из композиционного материала на основе карбидов вольфрама и титана (варианты) | 2021 |

|

RU2775048C1 |

| Способ получения магнитно-абразивного порошка | 2018 |

|

RU2697139C1 |

| СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ | 2003 |

|

RU2244763C1 |

| Способ получения композиционного материала Ti/TiB | 2019 |

|

RU2711699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА БОРА | 1997 |

|

RU2143411C1 |

Изобретение относится к порошковой металлургии, в частности к твердым сплавам, и может быть использовано для изготовления резцов и абразивного инструмента. Предложен способ получения композита на основе боридов и карбидов металлов IV-VI и VIII групп. В качестве исходного используют СВС-композиционный порошок, который подвергают механической активации в среде бензина при отношении массы шаров к массе порошка, равном 20:1. Проводят прессование и последующее спекание в вакууме при начальной пористости прессовки 25-30% и температуре 1270-1300°С в течение 30-60 минут. Техническим результатом является повышение прочности и абразивной способности. 1 табл.

Способ получения композита на основе боридов и карбидов металлов IV-VI и VIII групп, включающий размол шихты, прессование и последующее спекание, отличающийся тем, что в качестве исходного используют СВС-композиционный порошок, который подвергают механической активации в среде бензина при отношении массы шаров к массе порошка, равном 20:1, а спекание проводят в вакууме при начальной пористости прессовки 25-30% и температуре 1270-1300°С в течение 30-60 мин.

| Ограждающий щит проходческого комбайна | 1974 |

|

SU541031A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА ТИТАНА | 2000 |

|

RU2190681C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДИБОРИДА ТИТАНА | 1993 |

|

RU2034928C1 |

| US 5574954, 12.11.1996 | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

2004-05-10—Публикация

2003-03-24—Подача