Изобретение относится к металлургии, а именно, к способу получения композиционного материала с металлической матрицей, и может быть использовано для производства заготовок из композиционных материалов на основе металлических сплавов, армированных дисперсными керамическими частицами упрочняющего компонента.

Известен способ получения алюминиевых композиционных материалов, армированных керамическими частицами, методом порошковой металлургии, включающий смешивание предварительно изготовленного порошка из алюминиевого сплава (матрица) с керамическими частицами (упрочнитель), холодное компактирование полученной смеси с последующим горячим прессованием в вакууме. (Изготовление высококачественных порошковых композиционных материалов с алюминиевой матрицей Mater. and Manuf Process, 1988, 3, N 3, р. 327-358).

Недостатками данного способа является низкая производительность, высокая стоимость, а также потенциальная взрывоопасность процесса на выполняемых операциях засыпки, смешения и пересыпки смесей в технологические капсулы или емкости.

Наиболее близким к предлагаемому является способ получения композиционного материала, включающий приготовление матричного алюминиевого расплава с последующим распылением потока расплавленного сплава до частиц горячего металла с помощью струи сравнительно холодного газа, направленного на поток расплава, смешивание распыляемого потока с мелкими твердыми частицами упрочнителя, например карбида кремния, и осаждение металла с диспергированными частицами, соединенными в единое целое в виде композиционного материала на подложку (экран), (Евр. пат. N 0295008, С 22 С 1/10, С 22 С 32/00, В 22 23/00, С 23 С 4/18).

В результате использования данного способа получается композиционный материал со следующими свойствами в экструдированном состоянии:

σ0,2 не менее 400 МПа;

σв ≥ 440 МПа;

δ ≥ 2,0%

Е≥ 85 ГПа

ρ2,75 /см3

Указанный способ характеризуется отсутствием дорогостоящих, длительных и потенциально опасных операций, присущих для способа, описанного выше. Заготовку из композиционного материала получают прямо из расплава с такой же производительностью, как при литье в кристаллизатор скольжения. Относительно высокая скорость охлаждения матричного сплава при осаждении капель на подложку (экран) предопределяет образование мелкозернистой структуры, что обеспечивает формирование заготовки композиционного материала, не уступающей по механическим свойствам заготовкам, полученным по порошковой технологии.

Однако этот способ имеет свои недостатки:

низкий выход годного (15-50%) за счет выноса твердых частиц матричного сплава и армирующего компонента с потоком газа из зоны осаждения;

технические сложности обеспечения однородности смешивания компонентов композиционного материала при взаимодействии двух движущихся потоков: капель матричного сплава, размер и агрегатное состояние которых в объеме потока могут существенно отличаться, и твердых частиц армирующего компонента. Для достижения относительно равномерного распределения частиц упрочнителя в заготовке из композиционного материала необходим тщательный контроль процессов распыления металлического расплава и дозирования частиц материала упрочнителя;

недостаточно прочная связь на границе раздела матрица-упрочнитель из-за малого (доли секунды) времени контакта распыленной капли металла и частицы упрочнителя (Materials and Desigh, v. 10, N 3, 1989, рр. 121-127).

Целью изобретения является повышение механических свойств заготовок из композиционного материала с дискретным упрочнителем и повышение выхода годного.

Эта цель достигается тем, что в способе получения композиционного материала с металлической матрицей, включающем приготовление матричного расплава, преимущественно алюминиевого сплава, смешивание его с твердыми частицами армирующего материала и осаждение распыленной смеси в виде капель матрицы с диспергированными в ней частицами армирующего материала на подложку (экран), частицы армирующего материала вводят непосредственно в массу расплавленного матричного расплава, а перемешивание расплава и твердых частиц производят перед распылением, после чего полученную смесь распыляют путем эжекции при температуре расплава на 40-150оС выше температуры ликвидус матричного расплава и при температуре газа, нагретого до температуры 0,9-1,2 температуры ликвидус матричного сплава при давлении 2-5 МПа.

Введение и перемешивание в массе матричного расплава твердых частиц армирующего материала перед распылением и повышение температуры смеси на 40-150оС выше ликвидус матричного сплава и газа до температуры 0,9-1,2 температуры ликвидус матричного сплава при эжекции полученной смеси позволяет исключить использование газового потока твердых частиц армирующего материала и создать необходимые условия для формирования однородного распределения твердых частиц упрочнителя в летящих жидких и полужидких каплях композиционного материала с металлической матрицей.

Более высокая температура газа позволяет предотвратить преждевременное затвердевание жидких капель смеси и уменьшить унос их из зоны осаждения, повышая тем самым массу осадка композиционного материала на подложке и увеличение выхода годного.

Повышение физических свойств композиционного материала, получаемого путем последовательного осаждения капель распыленной смеси на подложке, достигается за счет однородного распределения частиц в объеме матрицы и улучшения связи на границе раздела матрица-упрочнитель при замешивании частиц армирующего компонента в массе матричного расплава перед распылением, что приводит в свою очередь к повышению механических свойств полуфабрикатов из композиционного материала, полученных при горячем вакуумном прессовании.

Подача смеси в эжекционную форсунку при температуре ниже 40оС над температурой ликвидус матричного сплава или давлении, менее 2,0 МПа не позволяет реализовать процесс распыления смеси из-за недостаточной текучести гетерогенной смеси. Перегрев смеси до температур, превышающих 150оС над температурой ликвидус матричного сплава, также приводит к ухудшению литейных характеристик (снижению текучести) смеси из-за активного взаимодействия матричного сплава с кислородом и армирующим компонентом, что в свою очередь исключает возможность распыления смеси.

При давлении газа больше 5 МПа снижается выход годного из-за чрезмерно широкого факела распыленного потока смеси и, как следствие, дополнительного выноса частиц смеси из зоны осаждения.

Интервал температуры распыляющего газа определен из условий формирования качественной заготовки при осаждении смеси композиционного материала. При температуре газа ниже 0,9 Тликв. невозможно формирование относительно плотного осадка (95-98)% а при температуре газа выше 1,2 Тликв. происходит чрезмерный перегрев осаждаемых слоев материала, ухудшающих условия кристаллизации расплава и, следовательно, свойства материала.

Предлагаемый способ практически может быть использован для любых композиций металл-дискретный упрочнитель, в которых не происходит активного взаимодействия на границе раздела при температурах на 40-150оС выше температуры ликвидус матричного сплава. Наиболее предпочтительны системы на основе промышленных алюминиевых, а также алюминий-литиевых и магниевых сплавов. В качестве армирующего компонента могут быть использованы карбиды кремния, корунда, карбида бора и др. дисперсностью от 1 до 100 мкм, предпочтительно от 5 до 20 мкм.

Способ был осуществлен в тигельной печи, в которой был приготовлен известным способом расплав алюминиевого сплава Д16 и замешано 17% карбида кремния с дисперсностью 14 мкм. Карбид кремния нагревали в отдельной печи и подавали в расплав, тщательно перемешивая в нем, повышая температуру расплава до 700-710оС (при непрерывном перемешивании, что обеспечило превышение температуры ликвидус матричного сплава на 60оС. Далее с помощью эжекционной форсунки при давлении 2,8 МПа и температуре газа 640оС (1,0 Тликв.) начали распыление гетерогенной смеси с осаждением на подложку. По результатам взвешивания образовался осадок композиционного материала весом 141,3 кг. При этом порошковый унос составил всего 4% (выход годного 96%), а плотность осадка составила 98% Твердость по Бринелю 115 кг/мм2.

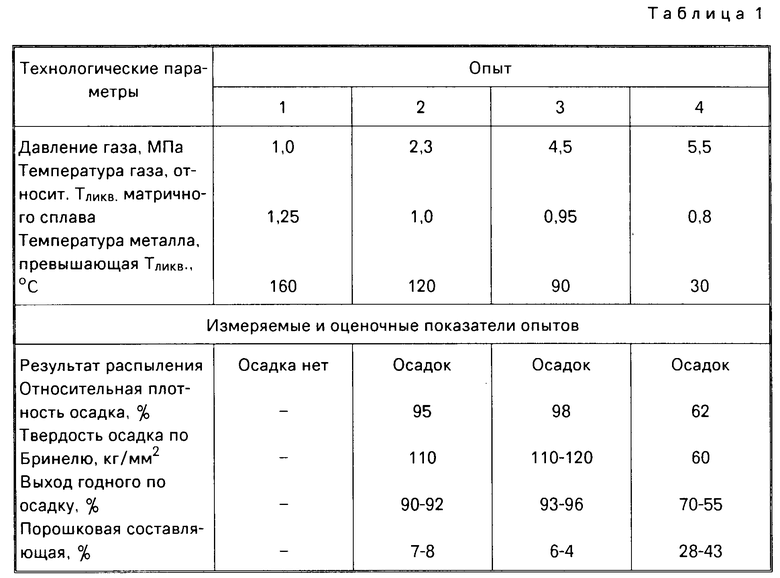

Для выбора оптимальных параметров распыления гетерогенной смеси с осаждением на подложку (экран) был проведен ряд опытов, которые позволили установить интервалы температур металла, а также температур и давления распыляющего газа. В табл. 1 приведены результаты четырех исследований, 2-ой и 3-ий из которых позволяют определить оптимальные технологические параметры, обеспечивающие наилучшие свойства осадков композиционных материалов.

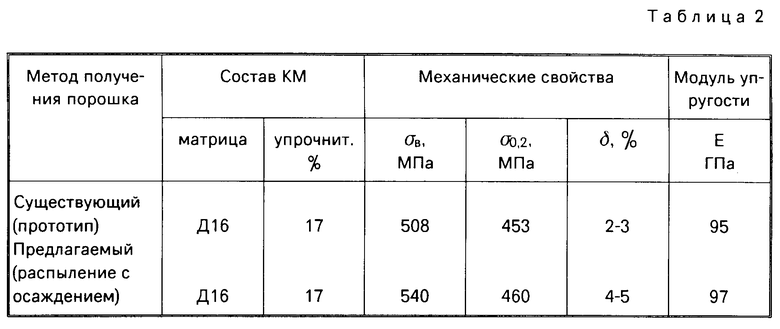

В табл. 2 приведены сравнительные механические свойства прессованных полуфабрикатов (прутки ⊘ 20 мм) после термообработки по режиму Т6 из полученных заготовок композиционного материала по предлагаемому методу распыления с осаждением в сравнении с подобными прессованными полуфабрикатами, полученными по известному методу (прототипу). Дисперсность карбида кремния 14 мкм.

Из результатов исследования, приведенных в табл. 1 и 2, следует, что процесс совместного осаждения гетерогенной смеси Д16+SiC на подложку при использовании предложенного способа по сравнению с существующими обладает следующими преимуществами: улучшенное качество осадка вследствие повышения относительной плотности осадка; повышенный выход годного по исходным компонентам в 5-7 раз (93-96)% улучшенные условия управляемости процессом осаждения равномерно распределенного упрочнителя в металлической матрице.

Использование изобретения позволит обеспечить получение нового класса эффективных композиционных материалов и организовать производство и изготовление высококачественных и износостойких изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2004 |

|

RU2261780C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МАГНИЕВОЙ МАТРИЦЫ | 2009 |

|

RU2410199C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2516679C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2021 |

|

RU2776244C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283726C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА | 1999 |

|

RU2158779C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОМАТРИЧНЫХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2023 |

|

RU2808763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ВЫСОКОАРМИРОВАННОГО АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2356968C1 |

Предложен способ получения композиционного материала с металлической матрицей. Он может быть использован для производства заготовок из композиционного материала на основе металлических сплавов, армированных дисперсными керамическими частицами упрочняющего компонента, либо для получения композиционного порошка. Предложенный способ получения композиционного материала с металлической матрицей включает приготовление матричного расплава, преимущественно алюминиевого сплава, смешивание его с твердыми частицами армирующего материала, которые вводят в массу расплавленного матричного расплава, затем полученную смесь распыляют путем эжекции при температуре расплава, на 40-150°С выше температуры ликвидус матричного расплава и при температуре газа, нагретого до температуры 0,9-1,2 температуры ликвидус матричного сплава при давлении 2-5 МПа. Полученную смесь в виде матрицы с диспергированными в ней частицами армирующего материала осаждают на подложку в процессе распыления, получая композиционный материал, обладающий высоким качеством осадка весом 100 кг и выше, с выходом годного до 96%. 2 з.п. ф-лы, 2 табл.

| Европейский патент N 0295008, C 22C 1/10, 1988. |

Авторы

Даты

1995-05-20—Публикация

1992-10-07—Подача