Изобретение относится к области получения композитных изделий с использованием технологии литья по выплавляемым моделям.

Известен способ получения композиционного материала (патент РФ 2509818, МПК С22С/05, B22F 3/20, С22С 21/00, опубл.: 20.03.2014), содержащий матрицу из алюминия или его сплавов и керамический упрочнитель из борсодержащих материалов, включающий приготовление исходной смеси порошка матричного металла с порошком керамического упрочнителя, механическое легирование с получением композиционной смеси, дегазацию приготовленной смеси в вакууме, спекание и горячую экструзию. В качестве керамического упрочнителя используют композиционный порошок равномерностью 75-85%, полученный путем смешивания порошка борсодержащего материала, преимущественно нитрида бора или карбида бора, размерностью 1,0-100 нм в количестве 2-25 вес. % состава исходной смеси и порошка вольфрама той же размерности в количестве 1-30 вес. % состава исходной смеси и механического легирования. Его затем смешивают с порошком алюминия или его сплавов размерностью 0,1-100 мкм в количестве до 100 вес. % состава исходной смеси. Механическое легирование для получения композиционной смеси осуществляют в течение 0,5-5 ч со скоростью 100-1000 об/мин до равномерности 75-85%. Дегазацию полученной композиционной смеси проводят в вакууме при температуре 0,6-0,8 от температуры плавления алюминия в течение 0,5-1,0 ч. Спекание осуществляют в течение 1-5 ч при температуре 450-550°С. Горячую экструзию через фильеру осуществляют под давлением 3000-15000 МПа на прессе мощностью не менее 500 т.

Недостатками аналога являются сложность производства, обусловленная наличием последовательного использования горячего гидравлического пресса для брикетирования, вакуумного оборудования для предотвращения высокотемпературного окисления, а также отдельного экструзионного пресса, и ограниченные функциональные возможности, т.к. указанные параметры экструзионного оборудования могут обеспечить изготовление изделий лишь простой формы, ограниченной сечением не более 3,3 см2.

Известен также способ получения композиционного материала на основе алюминиевой матрицы, армированной частицами TiAl3 (патент КНР №109913678 (А) МПК B22F 3/18; B22F 7/04; С22С 1/04; C22F 1/04, опубл.: 15.03.2019), включающий следующие этапы, на которых нанотитановый порошок равномерно диспергируется в алюминиевой матрице, затем Ti и Al подвергаются горячей прокатке при температуре ниже температуры плавления алюминия, чтобы смесь прореагировала с образованием дисперсных частиц TiAl3. чтобы получить композиционный материал на основе алюминиевой матрицы, армированной частицами TiAl3, затем, Al в образце экструдируют путем горячей экструзионной прокатки при температуре, превышающей температуру плавления алюминия, так что содержание TiAl3 в образце заметно увеличивается, повышается однородность частиц TiAl3, и плотность образца дополнительно увеличивается в процессе горячей экструзионной прокатки.

Недостаток аналога в том, что процесс достаточно сложен, требует предварительной операции по диспергированию, горячей прокатке ниже температуры плавления алюминия и, в дальнейшем, горячей экструзивной прокатки при температуре, превышающей температуру плавления алюминия.

Также известен способ получения композитного матричного алюминиевого материала с армированием из высокоэнтропийного сплава (патент КНР №109261935 МПК B22D 18/02; С22С 21/02; С22С 21/08; С22С 21/10, опубл.: 25.01.2019), который включает, смешивание порошка из высокоэнтропийного сплава и порошка алюминия, помещение в форму и прессование при нормальной температуре для получения заготовки. Преформу и пресс-форму подвергают термоизоляции и предварительному нагреву при температуре 400-550°С, расплавленный алюминий отливают в пресс-форму после термоизоляции, давление 10-30 МПа прикладывают к верхней части пресс-формы, расплавленный алюминий проникает в заготовку, и давление повышается до 50-100 МПа и поддерживается в течение 1-5 минут, чтобы получить матричный композитный материал, армированный алюминий с высоким энтропийным упрочняющим каркасом. Частицы высокоэнтропийного наполнителя в структуре приготовленного композиционного материала распределены равномерно и диспергировано, а поверхность раздела с алюминиевым сплавом имеют высокую адгезию и хорошую прочность и ударную вязкость.

Недостатками данного способа является сложность технологического процесса и сложность осуществления, обусловленная приготовлением и брикетированием порошковых материалов алюминия и переходного металла.

Наиболее близким к предлагаемому способу, т.е. прототипом, является способ получения композиционных изделий литьем по газифицируемым моделям (патент РФ 2663445 С1, МПК В22С 7/02, опубл. 06.06.2018), который включает изготовление модели литого изделия из пенополистирола, фиксирование в модели металлических вставок из сплава с необходимыми свойствами, формовку модели в опоке и заливку ее матричным сплавом. Вставку в виде пластины заданных геометрических размеров и формы размещают на внутренней формообразующей поверхности пресс-формы для спекания модели из пенополистирола или в выполненном на этой поверхности углублении, которое имеет форму и размеры, соответствующие размерам и форме вставки, при этом на поверхности вставки, контактирующей с пенополистиролом, выполняют ребра прямоугольного или трапециевидного сечения с обратным уклоном и толщиной, меньшей толщины вставки.

Недостатками ближайшего аналога также является сложность реализации и ограниченные функциональные возможности способа.

Задачи изобретения - расширение функциональных возможностей способа, получение композиционных изделий с высокими триботехническими характеристиками, с гарантированными составом и свойствами основного сплава и армирующего каркаса, который надежно располагается в объеме отливки, отличающийся низкой себестоимостью, обусловленной использованием технологии литья по выплавляемым моделям, без сложных и дорогих методов внедрения армирующих компонентов в матричный сплав.

Технический результат - повышение триботехнических характеристик, включающих противоизносные и противозадирные свойства, получение гарантированного состава и свойств основного сплава и армирующего каркаса.

Поставленная задача решается, а технический результат достигается тем, что в способе получения изделий из композиционных материалов на основе алюминиевой матрицы, включающим изготовление выплавляемых моделей, с зафиксированными внутри них вставками, размещение моделей в опоке и заливку их металлическим расплавом, с последующей термической и механической обработкой, согласно изобретению в форму, предназначенную для получения выплавляемых моделей, перед заливкой модельного состава, укладывают предварительно спрессованный по форме изделия упругий армирующий каркас, состоящий из разнонаправленных волокон твердых материалов, имеющих температуру плавления выше 1000°С.

ПРИМЕР КОНКРЕТНОГО ИСПОЛНЕНИЯ

Процесс изготовления композиционных материалов заключается в укладке в форму армирующих каркасов и заливкой их воском. Получают равномерно армированные стальными или базальтовыми армирующими компонентами восковые модели будущих деталей. Восковые модели помещают в опоку и заливают формовочной смесью. Опоки с застывшей смесью помещают в печь для прокалки и выплавки воска. В результате получают форму, в которой равномерно распределены армирующие компоненты.

В качестве армирующих компонентов используют каркасы, состоящие из разнонаправленных волокон: стальная вата (класса "4#") и базальтовая вата (плотностью 175-200 кг/м3). Температуры плавления стали и базальта, из которых состоят стальная и базальтовая ваты, выше 1000°С, что позволяет производить заливку алюминия, без изменения агрегатного состояния армирующих каркасов. Процентное содержание армирующих компонентов по массе составляет 4-5%. Формы помещают в литьевую машину, где находится расплавленный алюминий, создают вакуум и производят заливку металла в формы. Температура опок составляет 600 °С, температура расплава 750 °С, при литье для очистки расплава использовали флюс 67% NaF и 33% NaCl. Тигель с металлом находился над формой, заливка металла происходила благодаря поднятию штока тигля, который запирал отверстие на дне.

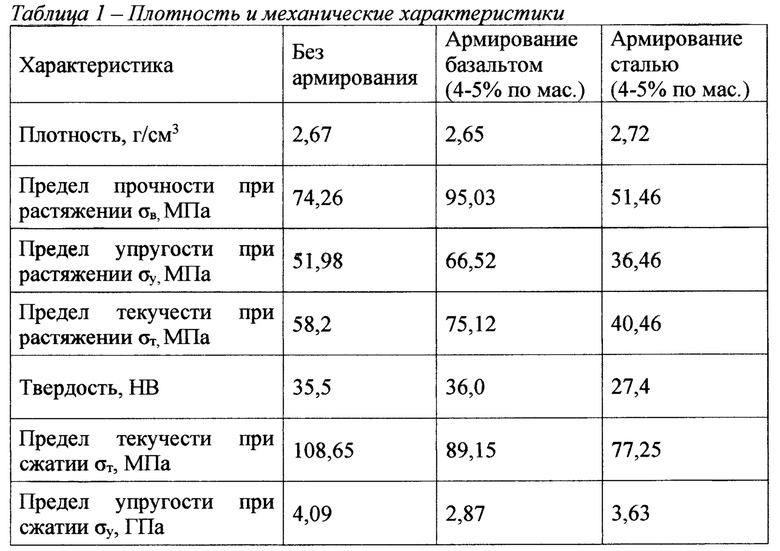

Плотность и механические характеристики полученных материалов представлены в таблице 1.

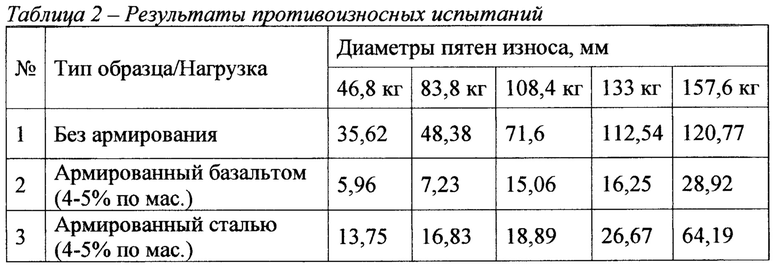

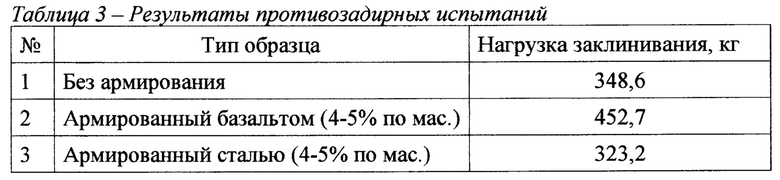

Испытание триботехнических свойств производились на машине трения в среде моторного масла «Лукойл стандарт 10W40 SF/СС». Испытания проводились в течении 1 часа, для определения противоизносных свойств, результаты противоизносных испытаний представлены в таблице 2. Для определения противозадирных свойств и нагрузки заклинивания, проводились испытания с постоянным увеличением нагрузки, результаты противозадирных испытаний представлены в таблице 3. Образцы были изготовлены размерами ~ 7×7×20 мм. (Ширина × Высота × Длина). Поверхности образцов были отшлифованы наждачной бумагой зернистостью Р600. Обойма машины трения изготовлена из стали ШХ-15, для имитации пары трения алюминий - сталь.

Как видно из таблицы 2 наименьшими пятнами износа обладает материал, армированный базальтовой ватой. По данным таблицы 3 наибольшей нагрузкой заклинивая, которая составляет 452,7 кг, обладает материал армированный базальтовой ватой.

Оценка, в процентном соотношении противоизносных и противозадирных свойств проводилась путем сравнения значений пятен износа и нагрузки заклинивания материала без армирования с армированными материалами, так противоизносные свойства повышаются на 76-85% при армировании базальтовой ватой и на 46-76% при армировании стальной ватой. Противозадирные свойства повышаются при армировании базальтом на 23%, при армировании сталью снижаются на 7%.

Таким образом, базальтовые и стальные армирующие компоненты в алюминиевой матрице позволяют получить материалы триботехнического назначения, без значительного увеличения сложности способа получения материала, при сохранении механических и физических характеристик.

Заявляемый способ позволяет обеспечить получение композиционных изделий с высокими триботехническими характеристиками, включающими противоизносные и противозадирные свойства, с гарантированными составом и свойствами основного сплава и армирующего каркаса.

Кроме того, заявляемый способ отличается низкой себестоимостью, обусловленной использованием технологии литья по выплавляемым моделям, без сложных и дорогих методов внедрения армирующих компонентов в матричный сплав.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения литых композиционных алюмоматричных сплавов | 2020 |

|

RU2729267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283727C1 |

| БИКОМПОНЕНТНЫЙ ПРОВОДНИК | 2015 |

|

RU2599387C1 |

| Способ получения слоистого композиционного материала на основе алюминия | 2024 |

|

RU2835522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283726C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2407640C2 |

| Способ изготовления литьем под давлением композиционных отливок | 1989 |

|

SU1675041A1 |

| Способ получения композиционного материала алюминий-титан | 2023 |

|

RU2799643C1 |

| Композиция и способ изготовления на её основе изделий из армированного минеральными волокнами полимерного композиционного материала, плита, изготовленная этим способом, и устройство для её изготовления | 2023 |

|

RU2816147C1 |

Изобретение относится к области литейного производства и может быть использовано при получении композиционных изделий. Способ получения изделий из композиционных материалов на основе алюминиевой матрицы включает использование технологии литья по выплавляемым моделям. В форму, предназначенную для получения выплавляемых моделей, перед заливкой модельного состава укладывают предварительно спрессованный по форме изделия упругий армирующий каркас, состоящий из разнонаправленных волокон твердых материалов, имеющих температуру плавления выше 1000°С. Модели с зафиксированными внутри них вставками размещают в опоке и заливают их металлическим расплавом. Полученные изделия в дальнейшем подвергают термической и механической обработке. Обеспечивается повышение триботехнических характеристик, включающих противоизносные и противозадирные свойства, получение гарантированного состава и свойств основного сплава и армирующего каркаса. 3 табл., 1 пр.

Способ получения изделий из композиционных материалов на основе алюминиевой матрицы, включающий изготовление выплавляемых моделей с зафиксированными внутри них вставками, размещение моделей в опоке и заливку их металлическим расплавом с последующей термической и механической обработкой, отличающийся тем, что в форму, предназначенную для получения выплавляемых моделей, перед заливкой модельного состава укладывают вставки в виде предварительно спрессованного по форме изделия упругого армирующего каркаса, состоящего из разнонаправленных волокон твердых материалов, имеющих температуру плавления выше 1000°С.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ ЛИТЬЕМ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2663445C1 |

| Способ изготовления выплавляемой или газифицируемой модели, армированной вставками | 1990 |

|

SU1792351A3 |

| Способ проведения реакций под высоким давлением | 1935 |

|

SU51919A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ИЗ ПЕНОПОЛИСТИРОЛА ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ОТЛИВОК | 2012 |

|

RU2510304C2 |

| CN 107206500 A, 26.09.2017 | |||

| JP 2003048049 A, 18.02.2003 | |||

| DE 19825448 A1, 09.12.1999 | |||

| JP 11269578 A, 05.10.1999. | |||

Авторы

Даты

2023-12-04—Публикация

2023-04-25—Подача