Настоящее изобретение относится к области порошковой металлургии, а именно к способу производства пористых полуфабрикатов из различных порошковых алюминиевых сплавов и может быть использован для производства различных видов и типоразмеров полуфабрикатов.

Имеются следующие способы производства пеноалюминия путем введения порофоров в расплав алюминиевого сплава, т.е. CaCO3 и TiH2 (гидрид титана). Введенные в расплав алюминиевого сплава порофоры CaCO3 и TiH2 начинают разлагаться при определенной температуре расплава с выделением большого количества газов, вызывая появление пористости в объеме жидкого металла. В процессе порообразования вспенивающийся расплав заливают в форму. Расплав затвердевает с остаточной пористостью.

Плотность затвердевших заготовок может приобретать значения от 0,5 до 1,2 г/см3, в то время как плотность алюминия и его сплавов составляет 2,7-2,85 г/см3.

1. (Патент США 4973358, November, 27, 1990 )

Метод производства легких пенометаллов.

2. (Патент США 5281251, January, 25, 1994 )

Метод литья в формы металлических пен со стабилизирующим веществом. Способ введения порофора в расплав несет в себе следующие недостатки:

- затруднены условия введения порофора,

- контроль температуры расплава при введении порофора и при заливке в форму (изложницу),

- отсутствует равномерность распределения порофора по объему жидкого металла, что приводит к резкому различию плотности заготовки в различных ее частях,

- затруднены условия последующей горячей деформации полученной пористой заготовки.

Наиболее близко отражает суть предлагаемого изобретения патент ФРГ (Патент ФРГ N 4101630 Al, 12.12.91 г. М. Кл. B 22 F 3/18, B 22 F 3/24 Fraunhofer Institute) Способ производства пористых полуфабрикатов из Al-Cu порошковых сплавов.

Способ получения полуфабрикатов из пеноалюминия по патенту ФРГ основан на смешивании алюминий-медного порошкового сплава с порофорами, засыпке полученной смеси в емкость (контейнер пресса), нагреве емкости со смесью порошков и приложением нагрузки, при которой не происходит разложения пороформа, экструдирование плотной заготовки, охлаждение емкости (контейнера) и ее разборка, затем экструдированную заготовку подвергают термообработке до получения пористого состояния.

Недостатки этого способа заключаются в том, что этот способ может обеспечить получение очень узкой номенклатуры изделий как по размерам, так и по форме, т. к. вес заготовки составляет 2 - 5 кг. Кроме того, у этого способа чрезвычайно низкая производительность из-за длительности нагрева массивной емкости, точнее контейнера пресса со смесью порошков. Если вести нагрев смеси порошков в пространстве емкости даже диаметром 100 мм и высотой 400 мм, то операция нагрева уже будет экономически невыгодной.

Целью настоящего изобретения является увеличение номенклатуры и размеров получаемых пористых полуфрабрикатов, повышение производительности труда и объема производства.

Эта цель достигается тем, что способ производства пористых полуфабрикатов из различных порошковых сплавов, включающий смешивание порошковых алюминиевых сплавов с порофорами, засыпку в емкость, нагрев смеси алюминиевых порошков вместе с емкостью, горячее прессование до получения плотной заготовки, горячую деформацию заготовки (экструзию), охлаждение и термообработку для осуществления процесса порообразования осуществляют таким образом, что смешивание различных алюминиевых порошковых сплавов ведут с порофорами и добавкой порошка меди от 1 до 10%, засыпку осуществляют в чугунную разборную емкость многоразового использования, нагрев смеси проводят в герметизированной разбираемой емкости в токе инертного газа (азот, аргон) до температуры образования медно-алюминиевой равновесной эвтектики, при которой не происходит разложения порофора, охлаждают до затвердевания эвтектики, отсоединяют обе крышки и пуансоном пресса переталкивают спеченную смесь порошков в контейнер пресса с последующим прессованием на плотную заготовку (брикет), меняют глухую матрицу на проходную и проводят экструзию на технологическую заготовку, перед термообработкой технологическую заготовку режут на мерные заготовки и помещают их в теплоизолированную изнутри форму, которую устанавливают в печь для осуществления термообработки.

Для получения полуфабрикатов из пеноалюминия будут использованы различные порошковые алюминиевые сплавы, сгруппированные по системам: Al-Cu-Mg Al-Zn-Cu-Mg, Al-Mg, Al-Zn-Mg, Al-Si-Cu-Mg.

Для получения прессованной технологической заготовки, плакированной алюминием, на дно разборной емкости устанавливают массивный алюминиевый диск, который нагревают вместе со смесью порошков, и пуансоном пресса переталкивают в контейнер пресса и алюминиевый диск занимает место между проходной матрицей и нагретым порошком, проводят экструзию и в результате получают плакированную алюминием технологическую заготовку. Плакированную алюминием технологическую заготовку подвергают горячей деформации (прокатке, штамповке и т.п.) с последующей термообработкой в форме, внутренние стенки которой выложены теплоизоляционным материалом.

Технический результат от применения предлагаемого способа производства пористых полуфабрикатов из различных порошковых сплавов заключается в расширении номенклатуры и размеров получаемых пористых полуфабрикатов. Изготовленные изделия приобретают технически промышленные размеры. Главный технический результат от применения предлагаемого способа - резкое повышение производительности труда. Предлагаемый способ позволяет получать монолитные заготовки (брикеты) весом от 200 до 350 кг и соответственно из брикета можно получить экструзией технологическую заготовку, предназначенную для выполнения дальнейших операций: прокатки, штамповки и т.п., с последующей термической обработкой в форме. Гомогенная (однородная по распределению всех порошковых составляющих: алюминиевый порошок, порофоры, медный порошок) эструдированная плотная технологическая заготовка получается в течение нескольких минут в процессе пластической деформации (экструзии) из предварительно нагретой порошковой смеси.

Процесс изготовления технологической заготовки состоит из следующих операций: переталкивание пуансоном пресса из корпуса разборной емкости горячего спеченного порошка в контейнер пресса, в котором установлена глухая матрица, горячее прессование (брикетирование) при максимальном давлении пресса до плотности 94 - 97%, замена глухой матрицы на проходную, горячая пластическая деформация (экструзия) до получения технологической заготовки, соответствующей по форме проходной матрице: пруток, полоса, профиль, труба и т.п. Механизм прессования или истечения уплотненной порошковой смеси в очаге деформации вызывает развитие следующих процессов: дробление окисных пленок частиц порошков, обновление мест контактов с неокисленной поверхностью алюминиевой матрицы, повышение температуры в местах контактов, ускорение диффузионных процессов по местам контактов без окисной пленки, что в итоге обеспечивает формирование плотной, монолитной, прочной и пластичной экструдированной технологической заготовки. Прессованную технологическую заготовку в виде прутка диаметром от 30 до 110 мм или полосы 40х110 мм или большего размера разрезают на мерные заготовки под штамповку или прокатку. Полученные мерные заготовки нагревают и подвергают штамповке на изделия или прокатке на лист (3 - 6 мм) или плиту (10 - 12 мм). Для образования пористой структуры (получения пеноалюминия) проводят термообработку в форме, в которой внутренние стенки выкладывают теплоизоляционным материалом. В результате термообработки получают пористый материал, соответствующий форме и размерам изготовленной формы.

Предлагаемый способ производства пористых полуфабрикатов из различных порошковых алюминиевых сплавов позволяет получать полуфабрикаты самого широкого ассортимента по размерам, номенклатуре в виде листов, плит, штамповок, труб и т.п. Размеры и масса поставляемых изделий напрямую зависят от веса засыпаемой порошковой смеси в разборную емкость. В зависимости от диаметра контейнера пресса от 300 до 500 мм вес заготовки и засыпаемой порошковой смеси меняется от 100 - 130 кг до 420 кг.

Предлагаемый способ одновременно с увеличением веса засыпки порошковой смеси в разборную емкость обеспечивает более чем стократное повышение производительности труда. Оптимальные параметры технологических операций для осуществления настоящего предлагаемого патента обеспечивают высокое качество выпускаемых изделий из пеноалюминия. В случае выполнения технологических операций с отклонениями от установленных оптимальных параметров настоящим предлагаемым патентом качественных полуфабрикатов получить нельзя.

1. Горячее прессование нельзя осуществить при температуре выше температуры образования медноалюминиевой самой легкоплавкой эвтектики, т.к. в очаге деформации происходит дополнительное выделение тепла, поэтому кроме появления первичной равновесной легкоплавкой эвтектики в незначительном количестве могут спонтанно плавиться образующиеся внутри частиц неравновесные эвтектики других компонентов алюминиевого сплава, образуя начало устойчивого солидуса. Появление при прессовании в очаге деформации даже незначительных количеств жидкой фазы исключает развитие однородной скорости прессования, а в итоге нарушается сплошность деформируемой технологической заготовки, т.е. нельзя получить заготовку, способную принять дальнейшую деформацию в виде штамповки или прокатки.

2. Нагрев порошковой смеси с выбранным порофором нельзя проводить в том случае, когда температура разложения порофора ниже технологической температуры прессования. Это сочетание температурных параметров приводит к тому, что начало разложения порофора происходит уже в порошковой смеси, а особенно активно в очаге деформации при прессовании, что также исключает по предлагаемому патенту получение плотной качественной технологической заготовки, из которой невозможно получить качественных изделий из пеноалюминия.

Примеры осуществления.

Пример 1. Используются порошки малолегированных сплавов системы Al-Cu-Mg-Mn. Температура образования равновесной первичной эвтектики по местам контактов медных частиц с частицами алюминиевого сплава - 518oC. Температура солидус алюминиевых порошков этой системы - 550oC. Температура разложения применяемого порофора TiH2 (гидрида титана) - 690oC, а температура ликвидус этой системы порошковых сплавов составляет - 635oC.

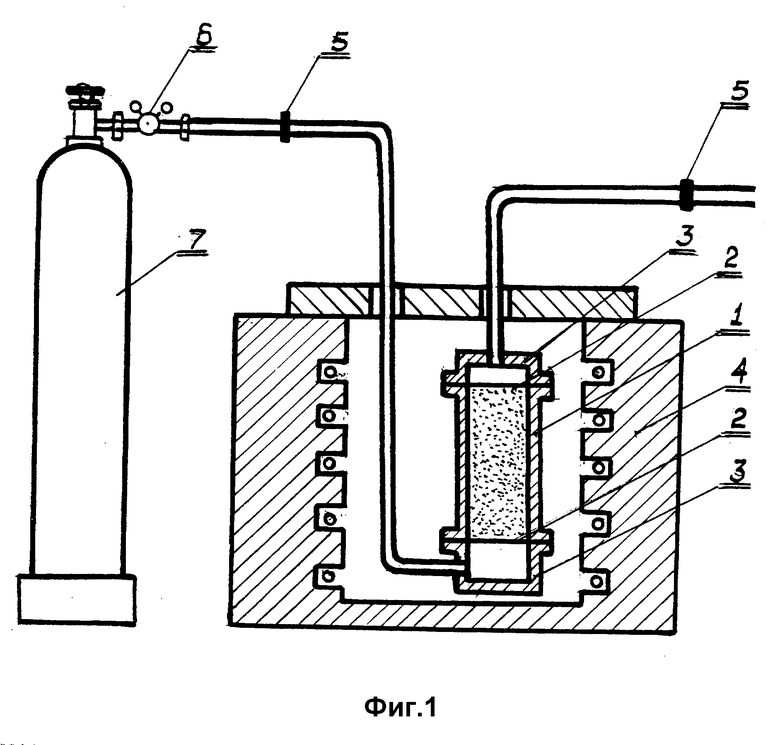

Порошковую смесь (алюминиевый порошок сплава системы Al-Cu-Mg-Mn медный порошок, порофор) засыпают в технологический стакан диаметром 420 мм и высотой 120 мм с установленной нижней крышкой (фиг. 1). Устанавливали через герметичные прокладки верхнюю крышку и помещали собранный технологический стакан в шахтную печь. Одновременно нагревали 5 - 6 таких засыпанных технологических стаканов (емкостей). Через распределительную станцию каждый стакан (емкость) подключали к индивидуальной системе подачи сухого (точка росы -40oC) азота (содержание кислорода не более 0,03%) (фиг. 1) и после 2 - 3 мин продувки азотом по объему смеси снизу вверх устанавливали инертную среду внутри емкости. По ратаметру на трубопроводе, установленному на выходе из каждой емкости, определяли расход азота, который не должен превышать 0,5 - 1,0 л/мин. Включали нагрев печи на температуру 520oC и после необходимой выдержки емкость устанавливали в термостат для охлаждения порошковой смеси и осуществления процесса спекания порошка в насыпном весе после затвердевания легкоплавкой медноалюминиевой эвтектики. Компактирование и прессование (экструзию) осуществляли в контейнере пресса диаметром 450 мм с усилием 8000 т. с. (80 МН), выполняя следующие операции (фиг. 2): разборка технологического стакана (емкости), спеченную порошковую смесь пуансоном пресса переталкивали в контейнер пресса, производили прессование на глухую матрицу при максимальном усилии пресса до плотности 94 - 97%, заменяли глухую на проходную диаметром 50 мм с тремя очками и проводили экструзию спрессованного брикета на плотную технологическую заготовку с одного нагрева порошковой смеси. Длина отпрессованной одной заготовки составляла примерно 3500 мм. Технологическую заготовку диаметром 50 мм после охлаждения резали на мерные длины - 300 мм. Для выполнения термообработки были изготовлены формы с внутренним диаметром 150 мм. Внутренняя стенка формы была отделена теплоизоляционным материалом.

Термообработку проводили при температуре 700 - 730oC с временем выдержки до 30 мин. Плотность полученного цилиндра из пеноалюминия составила 0,52 г/см3 вес 1,2 кг. Образец из пеноалюминия получился легче воды.

Пример 2. Использовали порошковые сплавы системы Al-Zn-Mg.

Температура образования первичной равновесной эвтектики по местам контактов медных частиц с частицами алюминиевого сплава в этом случае составляла 519 - 520oC. Температура неравновесного солидуса используемых порошковых алюминиевых сплавов этой системы - 532 - 535oC.

Температура разложения применяемого порофора CaCO3 составляла - 720oC, а температура оплавления (ликвидуса) этих порошковых сплавов - 630oC.

Порошковую смесь засыпали в технологический стакан (емкость) диаметром 300 мм, высотой 1200 мм с установленной нижней крышкой. С помощью прокладок герметизировали установленную верхнюю крышку. Собранные и загерметизированные технологические стаканы (емкости со смесью порошков) помещали в шахтную печь в количестве 5 - 6 шт. Осуществляли подключение к газораспределительной станции (Пример 1) и включали нагрев печи на температуру 525oC и после выдержки емкости извлекали из печи и устанавливали в термостат для охлаждения порошковой смеси до затвердевания медноалюминиевой эвтектики и осуществления процесса спекания порошковой смеси в насыпном весе. Прессование осуществляли в контейнере пресса диаметром 340 мм гидравлического пресса с усилием 3500 т.с. (35 МН) согласно операциям, приведенным в примере 1. В результате экструзии была изготовлена полоса 15х150 мм.

Отпрессованная технологическая заготовка была порезана на заготовки длиной 250 мм. Термообработку проводили в форме, верхняя стенка которой представляла довольно сложный рельеф, выложенный теплоизоляционным материалом. Температура термообработки заготовок, установленных в формы - 720oC . При выполнении операции термообработки при температуре 720oC происходит активное порообразование за счет разложения CaCO3 в оплавленном состоянии порошкового материала. Наличие окисных пленок внутри заготовки резко снижает вязкостью алюминиевого расплава, а образующаяся поверхностная окисная пленка не дает растекаться жидкому алюминиевому сплаву по форме. После операции термообработки были получены изделия из пеноалюминия с гладкой нижней поверхностью и с ячеисто-ребристой верхней. Плотность по высоким ребрам была 0,45 г/см3, а по плоскости ячеек 0,75 - 0,86 г/см3. Эти изделия представляли собой активные шумопоглощающие изделия в пожароопасном помещении.

Пример 3. Использовали порошковые сплавы системы Al-Mg.

Температура образования равновесной первичной эвтектики между частицами меди и алюминий-магниевого сплава - 150 - 512oC.

Температура неравновесного солидуса порошкового сплава системы не превышает 525oC.

Температура разложения порофора CaCO3 - 720oC. Порошки алюминиевого сплава, меди и порофора смешивали вместе в порошковом смесителе. Смесь засыпали в технологический стакан (емкость) диаметром 420 мм, высотой 1200 мм. Нижняя крышка технологического стакана была установлена с соответствующей степенью герметизации по месту разъема. Собранный и загерметизированный технологический стакан помещали в шахтную печь. Для нагрева одновременно устанавливали 5 - 6 технологических стаканов, подключали к газораспределительной станции (пример 1) и включали нагрев на температуру 512oC и после выдержки емкость извлекали из печи и устанавливали в термостат для охлаждения порошковой смеси до затвердевания медно-алюминиевой эвтектики и завершения процесса спекания порошковой смеси в насыпном весе. Прессование осуществляли в контейнере пресса диаметром 450 мм с усилием 8000 т.с. Последовательность операций прессования описана в примере 1. В результате экструзии была полоса 45•200 мм. Отпрессованная технологическая заготовка была порезана на заготовки под прокатку длиной 1000 мм весом 25 кг. Заготовки нагревали и прокатывали на листы размером 1000х1500х6 мм, после чего резали на карточки 1000х1200х6 мм.

Полученные горячекатанные листы укладывали на поддоны, нижняя и верхняя поверхности поддонов были обложены теплоизоляционным материалом. Верхняя поверхность (крышка) находится на расстоянии от нижней поверхности на величину 30 мм. Мерные листы, уложенные в поддоны, нагревали в печи до температуры выше 720oC. При выполнении операции термообработки при температуре более 720oC происходит активное порообразование. Листы принимают размеры 1000х1200х30 мм. Плотность полученных листов из пеноалюминия составляла величину 0,54 г/см3. Полученные плиты могут быть применены как элементы строительных конструкций для пожароопасных помещений.

Практическая значимость предлагаемого способа производства.

По сравнению с рассмотренным прототипом (патент ФРГ N 4101630 AI 12.12.91, кл. B 22 F 3/18, B 22 F 3/24) предлагаемый способ получения пористых полуфабрикатов из различных алюминиевых порошковых сплавов обладает следующими преимуществами: значительным увеличением веса отпрессованной заготовки до 350 кг, увеличением номенклатуры и размеров выпускаемых пористых изделий (прессованных, катанных, штампованных, трубных), в сотни раз увеличивающейся производительностью труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2335379C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2139774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2138367C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1992 |

|

RU2035522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444417C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ И ГОТОВЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1999 |

|

RU2154548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СЛОИСТОГО КОМПОЗИТА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444416C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЛЕГКОГО ЭНЕРГО- И ЗВУКОПОГЛОЩАЮЩЕГО ТЕПЛОИЗОЛИРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2205726C1 |

Способ включает смешивание порошкового алюминиевого сплава с порофорами и добавкой порошка меди от 1 до 10%, засыпку в разборную емкость многоразового использования, нагрев смеси алюминиевого порошкового сплава в герметизированной разборной емкости в токе инертного газа до температуры образования равновесной медно-алюминиевой эвтектики с последующим охлаждением до затвердевания эвтектики, после чего проводят прессование до получения плотной заготовки, горячую деформацию заготовки, экструзию, охлаждение и термообработку для осуществления процесса порообразования, перед термообработкой заготовку помещают в теплоизолированную изнутри форму. В качестве порошковых алюминиевых сплавов используют сплавы систем Al-Cu-Mg, AI-Zn-Cu-Mg, AI-Zn-Mg, AI-Mg, AI-Si-Cu-Mg. В качестве инертного газа при нагреве смеси порошков используют азот или аргон. Для получения плакированной заготовки нагрев смеси порошков проводят в емкости с установленным на дно алюминиевым диском. Способ позволяет увеличить номенклатуру и размеры пористых полуфабрикатов и повысить производительность труда и объем производства. 3 з.п.ф-лы, 2 ил.

| DE 4101630 A1, 12.12.91 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085339C1 |

| DE 41245891 C1, 11.02.93 | |||

| GB 2003933 A, 21.03.79 | |||

| СПОСОБ СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ ПРИ ИХ ПНЕВМАТИЧЕСКОМ ТРАНСПОРТИРОВАНИИ | 0 |

|

SU189674A1 |

| US 5590383 A, 31.12.96 | |||

| US 4560611 A, 24.12.85 | |||

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОГО ВОЗДЕЙСТВИЯ НА ЗОНЫ И/ИЛИ ТОЧКИ ТЕЛА ЧЕЛОВЕКА ИЛИ ЖИВОТНОГО | 2004 |

|

RU2260405C1 |

Авторы

Даты

1998-11-20—Публикация

1997-11-13—Подача