Изобретение относится к радиоэлектронной технике и может быть использовано в производстве однослойных и многослойных конденсаторов с низкой температурой спекания, с ТКЕ по группе М47.

В настоящее время в отечественном конденсаторостроении широко применяются высокочастотные керамические материалы с температурой спекания не ниже 1260оС. Высокая температура спекания керамики является причиной того, что в качестве внутренних электродов монолитных конденсаторов используются дорогостоящие Pt и Pd-Pt сплавы. Применение сплавов Ag-Pd с содержанием Pd не более 30% возможно при условии, что температура спекания диэлектрика не будет превышать 1120оС.

С другой стороны, учитывая, что миниатюризация аппаратуры выдвигает требования высоких удельных характеристик электронных компонентов, диэлектрическая проницаемость перспективных низкотемпературных высокочастотных керамических материалов не должна быть ниже 80.

Известен керамический материал с диэлектрической проницаемостью ≈46 для производства монолитных конденсаторов с ТКЕ по группе М47, защищенный а. с. N 192050. Указанный материал имеет температуру спекания ≈1350оС и выше. При изготовлении на его основе монолитных конденсаторов для внутренних электродов используют Pd.

Известен керамический материал с диэлектрической проницаемостью 85-90 для производства термостабильных конденсаторов монолитного типа, защищенный а. с. N 628134. Указанный материал имеет температуру спекания ≈1180оС и выше. При изготовлении на его основе монолитных конденсаторов для внутренних электродов используют Pt.

Известны керамические материалы с температурой спекания 1100оС (заявка Японии N 170405, 1982) и с температурой спекания 1050оС, запатентованный в США (патент N 4628404). При изготовлении монолитных конденсаторов из этих материалов в качестве внутренних электродов используют Ag-Pd сплав. Недостатком их является невысокое значение ε≈ 50 и 60 соответственно.

Наиболее близким по технической сущности и достигаемому результату аналогом заявляемого состава является твердый раствор (Ba0,9 Sr0,1)(Nd0,8-x Lax Bi0,2)2Ti4O12 (где х 0,1; 0,2; 0,3), защищенный а. с. N 1593143. Рассматриваются составы твердого раствора во всем интервале концентраций, соответствующие группам по ТКЕ М47 и М75. В данной заявке предлагается состав шихты керамического материала для монолитных конденсаторов с ТКЕ по группе М47.

В связи с этим прототипом заявляемого состава керамического материала для термостабильных высокочастотных конденсаторов монолитного типа группы М47 нами выбран твердый раствор (Ba0,9 Sr0,1)(Nd0,6 La0,2 Bi0,2)2 Ti4O12 материал ТБНВЛ-М с ε≈100, ТКЕ (-47±30) ˙ 10-6 град-1, температурой спекания 1260оС и выше. Отработка промышленной технологии получения указанного материала осуществлялась в рамках НИР "Проницаемость-85". В настоящее время твердый раствор ТБНВЛ-М (Ва0,9Sr0,1)(Nd0,6La0,2 Bi0,2)2Ti4O12 освоен заводами химической промышленности и выпускается по действующим ТУ6-09-01-786-91.

Основным недостатком прототипа является высокая температура спекания, которая исключает возможность изготовления на его основе монолитных конденсаторов с низкоплавкими серебро-палладиевыми сплавами.

Цель изобретения снижение температуры спекания материала и температуры обжига конденсаторов при сохранении высоких значений диэлектрической проницаемости и емкости конденсаторов.

Осуществление заявляемого изобретения позволит получить керамический материал с диэлектрической проницаемостью 100, с температурой спекания ниже 1120оС для конденсаторов группы М47 с электродами на основе сплава 70% Ag-30% Pd с С 0,04 мФ и температурой обжига 1060-1120оС.

Для достижения цели шихта керамического материала для высокочастотных конденсаторов с температурным коэффициентом емкости (-47±30) ˙ 10-6 град-1, содержащая твердый раствор (Ba0,9 Sr0,1) x (Nd0,6 Bi0,2 La0,2)2 Ti4O12, дополнительно содержит добавку переменного состава xB2O3˙ ySiO2, где х 0,05-0,90; Y 0,10-0,95, при следующем соотношении компонентов, мас. твердый раствор (Ba0,9Sr0,1)(Nd0,6 Bi0,2La0,2)2 Ti4O12

98,0-99,0 x B2O3 ˙ ySiO2 1,0-2,0

где x 0,05-0,90; y 0,10-0,95.

Указанное соотношение ингредиентов заявляемого материала, содержащего в отличие от материала-прототипа полуколлоидный раствор боросиликатного стекла переменного состава, обусловливает его соответствие критерию "новизна".

Соответствие критерию "изобретательский уровень" заключается по сравнению с известными техническими решениями в том, что наличие боросиликатного стекла приводит к появлению новых свойств керамики. Использование полуколлоидного раствора боросиликатного стекла равномерно распределенного в матрице керамического порошка, способного при спекании керамики образовывать однородный расплав и стекловаться в широкой области концентраций входящих в него компонентов, приводит к тому, что в процессе спекания однофазная кристаллическая структура барий-лантаноидного тетратитаната формируется уже при температуре 1060оС. Данный эффект наблюдается только в материале заявляемого состава и отсутствует в керамике на основе других компонентов.

Обоснованность заявляемого соотношения ингредиентов состава материала подтверждается нижеприведенными примерами.

Указанные в табл. 1 соотношения между x и y выбраны, исходя из того, что в процессе термообработки должны сформироваться боросиликатные стекла системы В2О3 ˙ SiO2 в количестве: 1% (пример 1), 2% (пример II), 1,5% (пример III). В системе В2О3 ˙ SiO2 оба оксида в расплавленном состоянии полностью смешиваются и при соотношении В2О3 и SiO2 от 5 мол. В2О3 95 мол. SiO2 до 90 мол. В2О3 10 мол. SiO2 обеспечивают снижение температуры спекания твердого раствора (Ва0,9Sr0,1)(Nd0,6 La0,2 Bi0,2)2 Ti4O12. В табл. 1 рассмотрены примеры для следующих составов боросиликатных стекол: 5 мол. В2О3 95 мол. SiO2 (пример А). 30 мол. В2О3 70 мол. SiO2 (пример Б), 50 мол. В2О3 50 мол. SiO2 (пример В), 70 мол. В2О3 30 мол. SiO2 (пример Г), 90 мол. В2О3 10 мол. SiO2 (пример Д).

Твердый раствор (Ва0,9Sr0,1)(Nd0,6 La0,2 Bi0,2)2 Ti4O12 ТБНВЛ-М выпускается промышленностью и поставляется по действующим ТУ. Добавки, образующие в процессе обжига боросиликатные стекла, готовят в виде смеси растворов борной кислоты в воде и водно-спиртового раствора кремнеэтилового эфира.

Приготовление растворов Н3ВО3 и (С2Н5О)4Si (по примеру I (В)) ___→

___→  +

+

Из уравнения видно, что для получения 1 г В2О3 требуется 123,6/69,6 1,77 г борной кислоты. Согласно примеру 1(В) при введении 1 мас. В2О3 SiO2 соотношение оксидов должно быть следующим: 0,537 мас. В2О3 и 0,463 мас. SiO2.

Таким образом для приготовления раствора борной кислоты в воде необходимо взять: 0,537 х 1,77 0,95 мас. Н3ВО3, чтобы в спеке получить 0,537 мас. В2О3.

2) Учитывая, что при термообработке кремнеэтиловый эфир полностью гидролизуется и затем превращается в кремнезем по цепочке:

(C2H ___→ H4SiO4 __→ S

___→ H4SiO4 __→ S то для получения 1 г SiO2 необходимо взять 208,33/60,09= 3,467 г (С2Н5О)4Si.

то для получения 1 г SiO2 необходимо взять 208,33/60,09= 3,467 г (С2Н5О)4Si.

Для возбуждения реакции гидролиза кремнеэтилового эфира необходимо приготовить его водно-спиртовой раствор при следующем соотношении компонентов: 100 мл кремнеэтилового эфира, 45 мл 85%-ного этилового спирта, 15 мл воды. В полученном таким образом растворе в равновесном состоянии находятся кремнеэтиловый эфир и ортокремниевая кислота, причем количество SiO2 в 1 г такого раствора будет составлять 0,189 г.

Таким образом, чтобы получить 0,467 мас. SiO2, необходимо взять коллоидного раствора кремнекислоты 0,463/0,186 2,49 г.

Рассчитанное количество борной кислоты растворяется в воде и смешивается с водно-спиртовым раствором кремнеэтилового эфира, после чего готовится шихта керамического материала.

Приготовление шихты керамического материала. Смешивание твердого раствора (Ba0,9 Sr0,1)(Nd0,6 La0,2 Bi0,2)2 x Ti4O12 с растворами добавки осуществляют "мокрым" способом в шаровой мельнице или типа kSk-G. Сушку шликера осуществляют при температуре 80оС и прокаливают при температуре 500-700оС.

Из приготовленного материала прессуют образцы диаметром 15 мм h≈ 2 мм при Р 1000 кг/см2. Обжиг образцов проводят в интервале температур 1060-1160оС, затем металлизируют серебросодержащей пастой и вжигают серебро при 800-820оС.

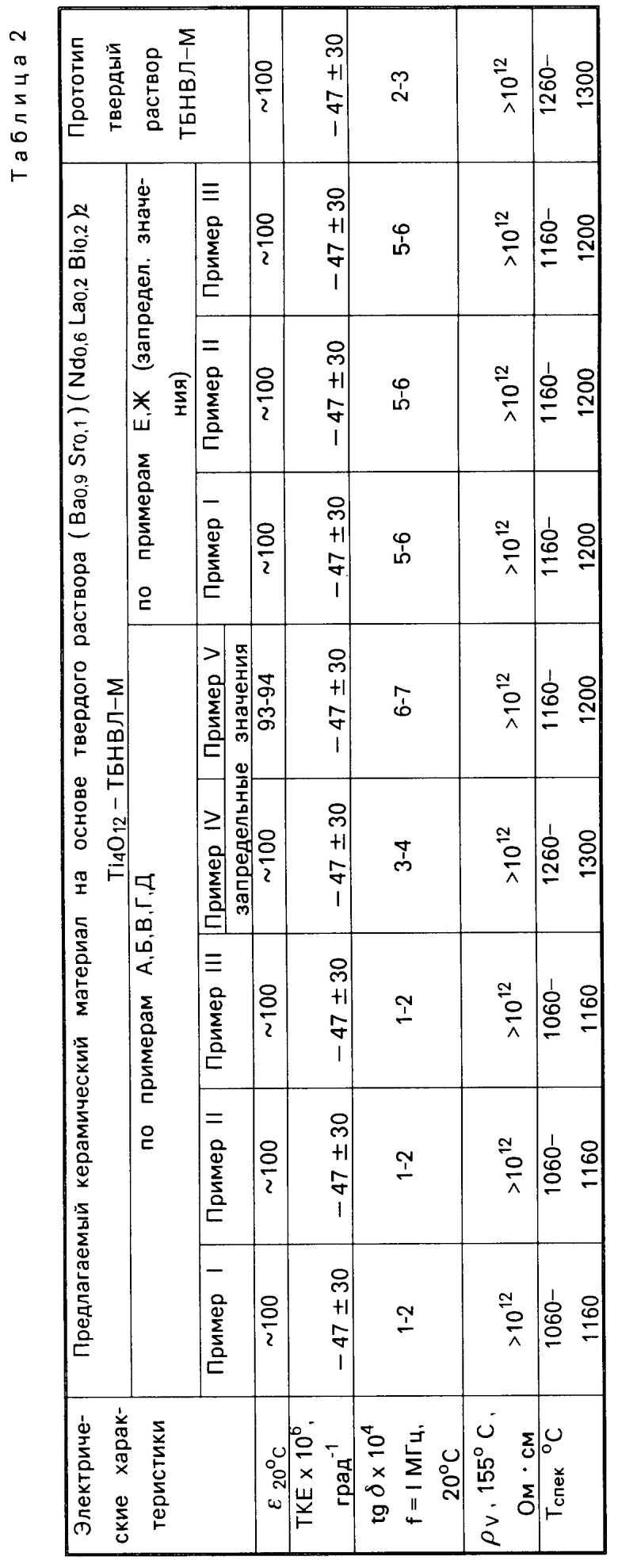

Электрические свойства предлагаемого материала и материала-прототипа представлены в табл. 2.

Как видно из табл. 2, положительный эффект достигается только в заявляемом интервале концентраций компонентов при определенном соотношении оксидов в системе В2О3 ˙ SiO2; диэлектрическая проницаемость и tgδ материала остаются без изменения, а температура спекания снижается до 1060оС.

Соотношение ингредиентов, соответствующее их запредельным значениям, не обеспечивает достижения требуемой цели, так как уменьшение содержания добавок (пример IV) не дает эффекта снижения температуры спекания керамического материала, а увеличение их содержания (пример V) приводит к снижению диэлектрической проницаемости и росту tgδ керамического материала.

С другой стороны изменение соотношения оксидов в добавке боросиликатного стекла, соответствующее их запредельным соотношениям, а именно, уменьшение количества В2О3 менее 5 мол. и соответственно увеличение количества SiO2 более 95 мол. (пример Е), а также уменьшение количества SiO2 менее 10 мол. и увеличение В2О3 свыше 90 мол. (пример Ж) приводит к тому, что при термообработке не происходит полного смешения оксидов, что ведет к расслоению расплава и, как следствие, образованию примесных фаз при обжиге керамики, вследствие чего не достигается эффект снижения температуры спекания и увеличивается tgδ спеченных образцов.

Из предлагаемого керамического материала могут быть изготовлены монолитные конденсаторы с ТКЕ по группе М47 (например, типа К10-17). Сборка монолитных пакетов может быть осуществлена из керамической пленки с напрессованными электродами на основе сплава 70% Ag 30% Pd.

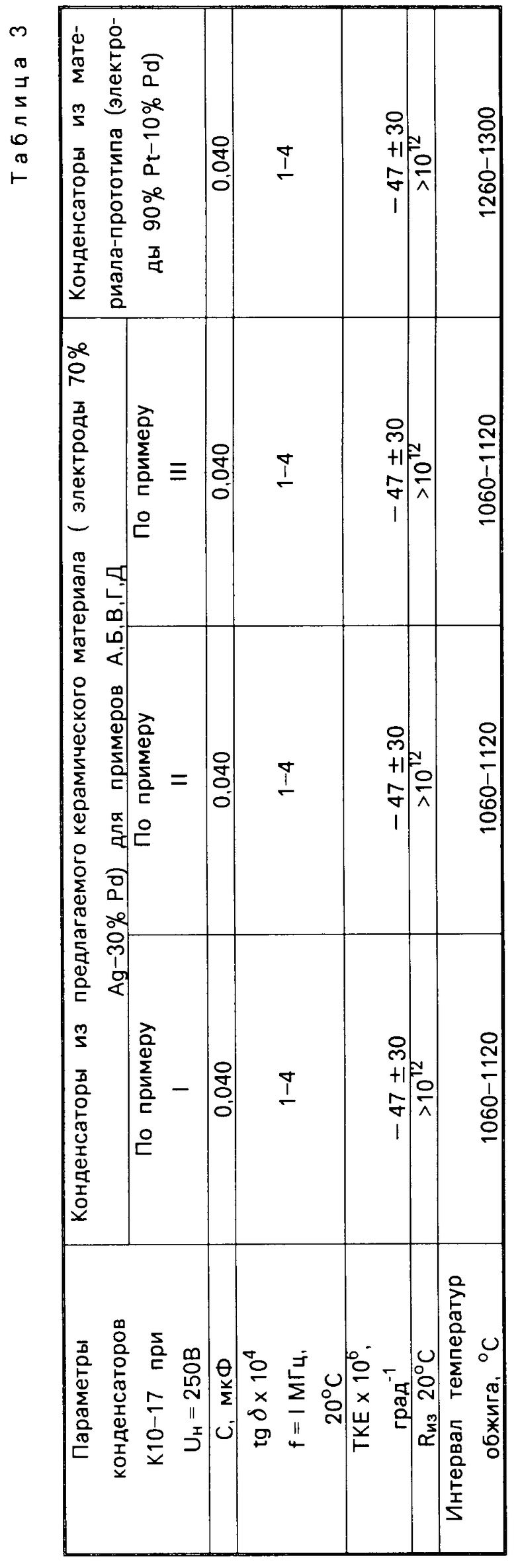

В табл. 3 представлены электрические свойства конденсаторов монолитного типа К10-17 из предлагаемого материала с электродами 70% Ag 30 Pd и из материала-прототипа с электродами 90% Pt 10% Pd.

Электрические параметры конденсаторов из предлагаемого материала удовлетворяют ОСТ В II-0030-84. Существенным является тот факт, что конденсаторы из предлагаемого керамического материала с электродами на основе сплава 70% Ag 30% Pd имеют не только низкую температуру спекания, но и достаточно широкий интервал температур спекания.

Таким образом, преимущества заявляемого изобретения перед прототипом заключаются в снижении температуры спекания керамического материала, что обусловливает экономию Pt и уменьшение энергозатрат при производстве конденсаторов на основе предлагаемого материала.

Использование: изобретение относится к радиоэлектронной технике и может быть использовано в производстве однослойных и многослойных конденсаторов с низкой температурой спекания с величиной температурного коэффициента емкости (-47 ± 30)·10-6град.-1 Сущность изобретения: для снижения температуры спекания материала до 1060 - 1160°С и температуры обжига конденсаторов до 1060 - 1120°С при сохранении значений диэлектрической проницаемости ε ~ 100 и емкости C = 0,04 мкФ шихта керамического материала,содержащая твердый раствор, отвечающий общей формуле (Ba0,9Sr0,1)(Nd0,6Bi0,2La0,2)2Ti4O12 дополнительно содержит стеклообразующую добавку переменного состава xB2O3·ySiO2, где x = 0,05 - 0,90; y = 0,10 - 0,95, в количестве 1,0 - 2,0 мас.%. 3 табл.

ШИХТА КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ВЫСОКОЧАСТОТНЫХ КОНДЕНСАТОРОВ С ВЕЛИЧИНОЙ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА ЕМКОСТИ (-47 ± 30·10-6град-1), содержащая твердый раствор формулы (Ba0,9 · Sr0,1) (Nd0,6 Bi0,2 La0,2)2 · T4O12, отличающаяся тем, что она дополнительно содержит стеклообразующую добавку боросиликата xB2O3 · ySiO2, где x 0,05 0,90; y 0,10 0,95, при следующем соотношении компонентов, мас.

Твердый раствор формулы (Ba0,9 · Sr0,1) (Nd0,6 Bi0,2 La0,2)2 · Ti4O12 98 99

Стеклообразующая добавка боросиликата xB2O3 · ySiO2 1 2

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ТЕРМОСТАБИЛЬНЫХ ВЫСОКОЧАСТОТНЫХ КОНДЕНСАТОРОВ | 1988 |

|

SU1593143A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-20—Публикация

1992-06-15—Подача