Изобретение относится к металлургическому отделочному оборудованию и может быть использовано для устранения дефектов, в частности для правки продольной и поперечной кривизны термообработанных крупногабаритных алюминиевых плит, оребренных панелей и профилей.

Опыт производства таких изделий показал наличие у них дефектов как в поперечном, так и в продольном направлениях, а сами дефекты располагаются как по середине, так и по краям изделий, могут располагаться на всю длину или отдельными участками, причем кривизна в пределах одного изделия может иметь разный знак (направлена выпуклостью вверх или вниз).

Известно устройство для правки полосы, содержащее нажимной и опорные ролики, выполненные в форме дисков, установленные со смещением относительно друг друга на двух параллельных осях, а также механизмы для регулировочного перемещения дисков вдоль своих осей и механизмы регулировочного перемещения нажимного и опорного роликов перпендикулярно плоскости правки [1]

Недостатком этого устройства является отсутствие возможности деформации обрабатываемых изделий в продольном направлении, а также длительность цикла при смене инструмента.

Наиболее близким к предлагаемому является устройство для правки, содержащее станину с двумя рядами горизонтально перемещающегося сменного инструмента, установленного консольно и имеющего индивидуальный привод, при этом каждая ось рабочего инструмента закреплена на корпусе, имеющем возможность перемещения по выполненным в траверсе направляющим [2]

Недостатком этого устройства также является отсутствие возможности наряду с поперечной деформацией сообщать обрабатываемому изделию в продольном направлении.

Целью предлагаемого изобретения является расширение технологических возможностей за счет придания исправляемому изделию как поперечной, так и продольной деформации.

Цель достигается тем, что устройство для правки длинномерных изделий, содержащее смонтированные на станине с возможностью регулировочного перемещения верхнюю и нижнюю траверсы, несущие верхние и нижние ролики, установленные с возможностью регулировочного осевого перемещения, снабжено двумя дополнительными роликами, размещенными на верхней траверсе по обе стороны от основных верхних роликов, считая по ходу технологического процесса, при этом границы перемещения основных верхних роликов превышают ширину обрабатываемого изделия, а нижние образующие дополнительных роликов расположены выше нижних образующих основных верхних роликов.

Новые признаки дают возможность одним устройством проводить правку как продольной, так и поперечной кривизны, при этом продольная кривизна устраняется благодаря преобразованию устройства для правки поперечной кривизны в устройство по схеме многовалковой правильной машины для правки продольной кривизны. Это достигается наличием дополнительно установленных правильных роликов, которые в правке поперечной кривизны изделия не участвуют.

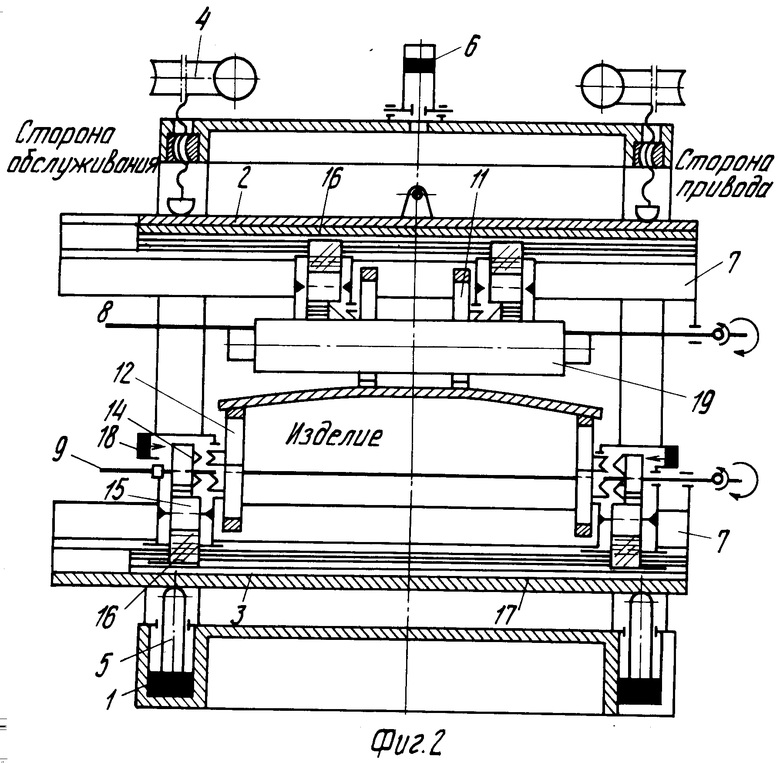

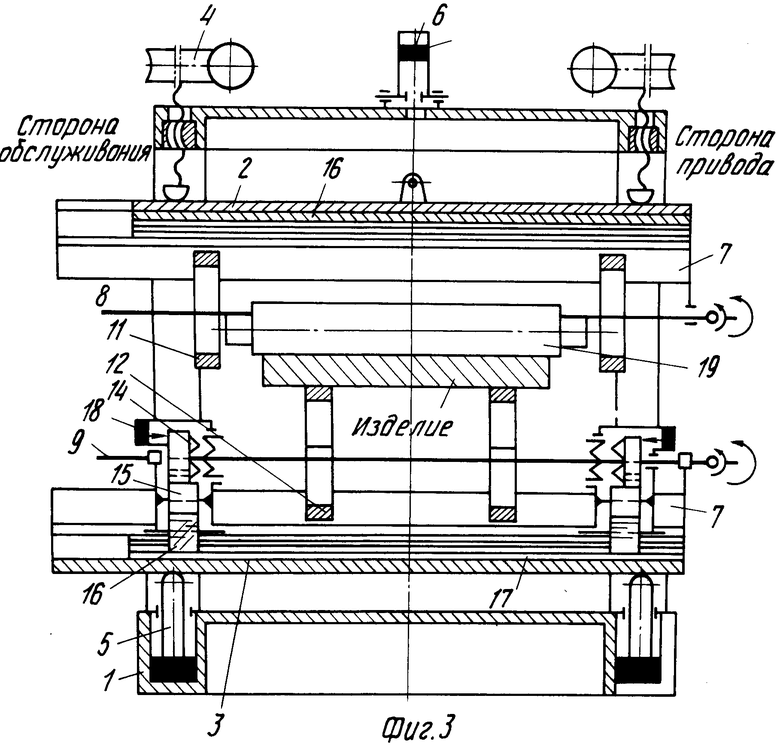

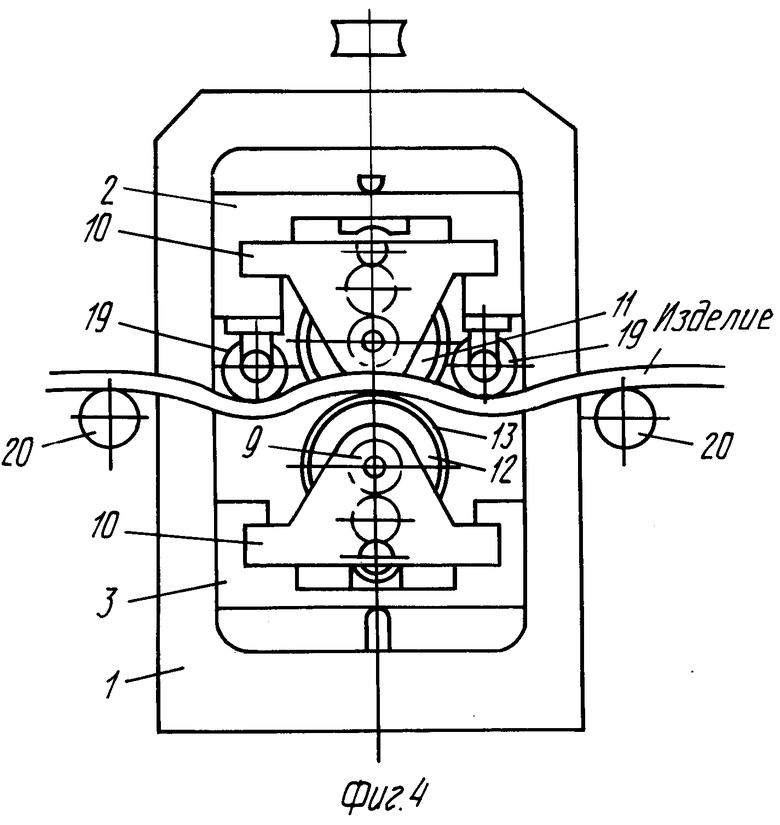

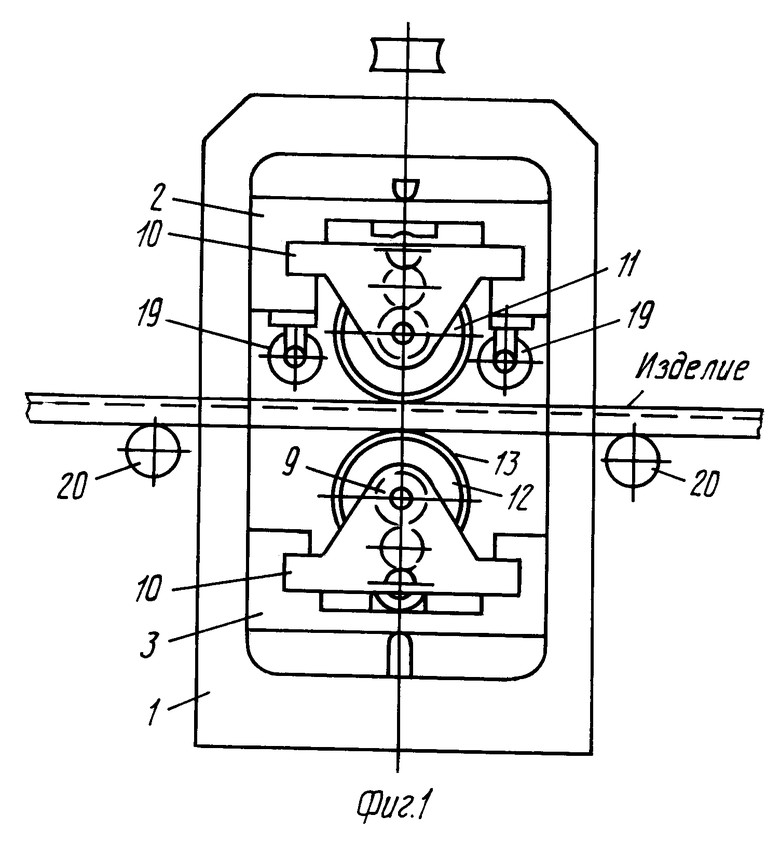

На фиг. 1 показано устройство со стороны обслуживания; на фиг. 2 то же, поперечный разрез; на фиг. 3 устройство при правке продольной кривизны, вид спереди; на фиг. 4 то же, вид сбоку.

Устройство для правки длинномерных изделий состоит из станины 1, в проеме которой перпендикулярно линии правки установлены верхняя 2 и нижняя 3 траверсы. Для перемещения траверс в вертикальном направлении служат винтовые механизмы 4 и гидроцилиндры 5.

Верхняя траверса 2 установлена гидроцилиндром 6. Траверсы 2 и 3 выполнены желобчатыми, и их торцы со стороны, противоположной стороне обслуживания устройства, снабжены глухими стенками 7, на которых консольно закреплены приводные валы 8 и 9 (привод не показан).

Каждый вал пропущен через корпус 10 рабочего инструмента, выполненного в виде верхних 11 и нижних 12 роликов с бандажем 13.

Каждый из этих роликов снабжен муфтой 14, кинематически посредством шестерни 15 связанной с червяк-шестерней 16, находящейся в зацеплении с червячной рейкой 17, закрепленной на траверсе.

Для включения и выключения муфт 14 служит гидроцилиндр 18. На верхней траверсе 2 по обе стороны от основных верхних роликов 11, считая по ходу технологического процесса, установлены два дополнительных ролика 19. Границы перемещения основных верхних роликов 11 превышают ширину обрабатываемого изделия. В устройстве имеются задающие ролики 20.

Устройство для правки работает следующим образом.

При правке продольной кривизны верхние корпусы 10 с верхними роликами 11 от приводного вала 8 через шестерню 15 и червяк-шестерню 16 разводятся за пределы длины бочки дополнительных роликов 19, а нижние корпусы 10 с нижними роликами 12 устанавливаются на ширину обрабатываемого изделия.

Дополнительные ролики 19 винтовым механизмом 4 в зависимости от толщины и механических свойств обрабатываемых изделий устанавливаются на заднюю величину перекрытия между роликами 19, нижними роликами 12 и задающими роликами 20. После этого изделие подается в предлагаемое правильное устройство по 5-ти валковой схеме, где подвергается изгибу в продольном направлении, чем достигается устранение продольной кривизны. Правка поперечной кривизны осуществляется аналогично прототипу, а именно в зависимости от вида подлежащего исправлению поперечного дефекта изделия подбираются соответствующие сменные бандажи 13.

Корпусы 10 с верхними 11 и нижними 12 роликами устанавливаются в зависимости от ширины изделия и места расположения поперечного дефекта по ширине, а после установки винтовым механизмом 4 требуемого перекрытия между верхними 11 и нижними 12 роликами производится правка поперечной кривизны изделия за счет транспортировки изделия через устройство.

Для обеспечения возможности контакта верхних роликов 11 с обрабатываемым изделием при установке на устройстве дополнительных роликов 19, нижние образующие которых расположены выше нижних образующих основных верхних роликов.

По сравнению с прототипом предлагаемое устройство благодаря оснащению его дополнительными роликами позволяет совместить правку как продольной, так и поперечной кривизны изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ ОТЛИВКИ КРУГЛЫХ СЛИТКОВ | 1992 |

|

RU2038905C1 |

| УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОЙ РЕЗКИ ПОЛОТНА НА МЕРНЫЕ ДЛИНЫ | 1991 |

|

RU2013199C1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ И РЕГУЛИРОВАНИЯ МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ ПРИ ВЕРТИКАЛЬНОЙ НЕПРЕРЫВНОЙ РАЗЛИВКЕ ПЛОСКИХ СЛИТКОВ | 1993 |

|

RU2066584C1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 1992 |

|

RU2009981C1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 1993 |

|

RU2061644C1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 1996 |

|

RU2111161C1 |

| КУЗОВ-ЕМКОСТЬ ДЛЯ ЗЕРНА | 1992 |

|

RU2054370C1 |

| СПОСОБ ЗАКАЛКИ ШИРОКОФОРМАТНЫХ ПЛИТ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ | 1993 |

|

RU2061763C1 |

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2218247C2 |

| БУНКЕР | 1991 |

|

RU2015085C1 |

Использование: для устранения дефектов, в частности для правки продольной и поперечной кривизны термообработанных крупногабаритных алюминиевых плит, оребренных панелей и профилей. Сущность изобретения: устройство содержит смонтированную на станине 1 верхнюю 2 и нижнюю 3 траверсы, несущие верхние 11 и нижние 12 ролики (Р). Два дополнительных Р 19 размещены на верхней траверсе по обе стороны от основных верхних Р. Верхние Р 11 установлены с возможностью осевого перемещения в границах, превышающих ширину обрабатываемого изделия. 4 ил.

УСТРОЙСТВО ДЛЯ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ, содержащее смонтированные на станине с возможностью регулировочного перемещения верхнюю и нижнюю траверсы, несущие верхние и нижние ролики, установленные с возможностью регулировочного осевого перемещения, отличающееся тем, что оно снабжено двумя дополнительными роликами, размещенными на верхней траверсе по обе стороны от основных верхних роликов, считая по ходу технологического процесса, при этом границы перемещения основных верхних роликов превышают ширину обрабатываемого изделия, а нижние образующие дополнительных роликов расположены выше нижних образующих основных верхних роликов.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для правки | 1983 |

|

SU1152681A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-05-27—Публикация

1991-08-02—Подача