Изобретение относится к гироскопическому приборостроению, а именно к динамически настраиваемым гироскопам с датчиком угла индуктивного типа.

Известен способ юстировки роторов гироскопов на балансировочной машине, заключающийся в определении величины и фазы гармонической составляющей сигнала, вызываемого вращением неуравновешенного гироузла, относительно какой-либо фиксированной точки на роторе и ее компенсации известными механическими и другими методами. Данный способ позволяет успешно бороться в погрешностями приборами, вызванными несбалансированностью вращающегося узла, но не позволяет компенсировать влияние более высокочастотных составляющих сигнала датчика угла на точность гироприбора [1]

Целью изобретения является повышение точности путем компенсации влияния гармонических составляющих сигнала датчика угла динамически настраиваемого гироскопа.

Для этого определяют величину и фазу гармонической составляющей сигнала датчика угла относительно метки на роторе и осуществляют ее компенсацию формированием на рабочей поверхности ротора датчика угла микронеровностей, местоположение которых на роторе датчика угла определяется фазой пиковых значений гармонической составляющей сигнала датчика угла относительно метки.

Поставленная цель достигается также тем, что формирование микронеровностей производят методами, не вносящими внутренних напряжений в материал ротора (электрополированием, химическим травлением, механической финишной доводкой).

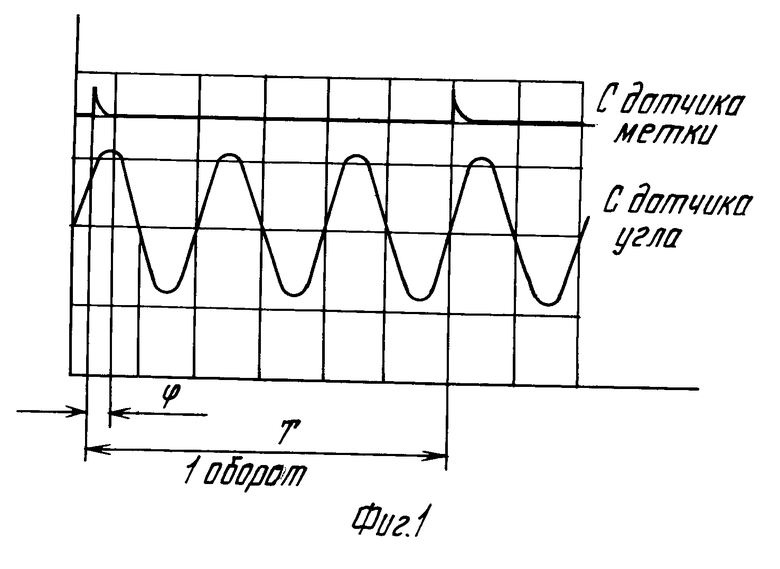

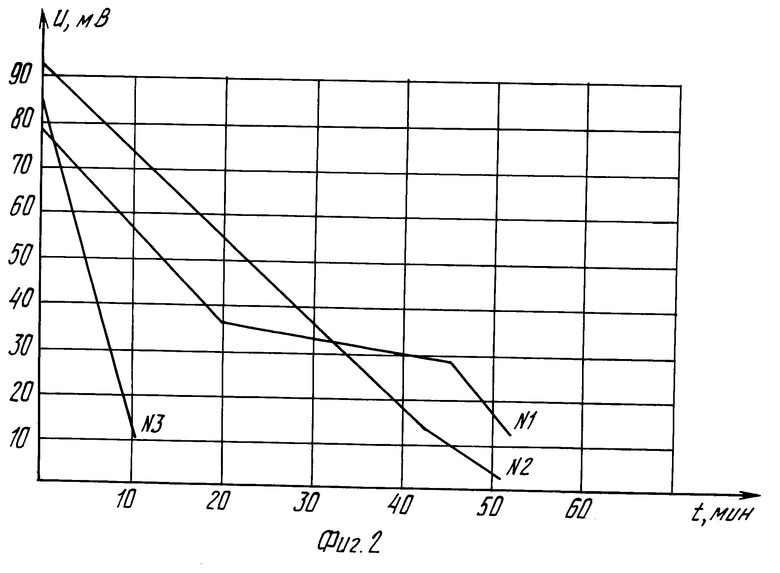

На фиг. 1 представлен примерный вид изображения сигналов, получаемый на экране двухлучевого осциллографа: по одному каналу метка частоты вращения ротора датчика угла, по другому отфильтрованная составляющая сигнала датчика угла, кратная тройной частоте вращения; на фиг.2 приведены результаты компенсации гармонической составляющей, кратной тройной частоте вращения, формированием микронеровностей методом механической финишной доводки.

Роторы датчиков угла динамически настраиваемых гироскопов изготавливаются из железоникелевых сплавов типа пермаллой. Такие сплавы имеют повышенную чувствительность к механическим напряжением, возникающим, например, в процессе изготовления роторов. Это выражается в изменении их магнитных характеристик, например магнитного сопротивления, что приводит к анизотропии этих характеристик, в том числе и по поверхности ротора датчика угла. В результате, несмотря на идеальную плоскость рабочей поверхности ротора, наблюдается недопустимый уровень высокочастотных составляющих сигнала датчика угла.

П р и м е р. Компенсация величины гармонической составляющей сигнала датчика угла, кратной тройной частоте вращения ротора динамически настраиваемого гироскопа.

Ротор прибора устанавливают в приспособление, оборудованное приводным двигателем и устройством, имитирующим систему датчика угла гироскопа. По одному каналу двухлучевого осциллографа регистрируется сигнал с датчика меток, реализованного, например, с помощью метки на роторе и оптропной пары (см. рис.1), по другому составляющая сигнала с датчика угла на тройной частоте вращения. Совмещая лучи, определяют фазу ближайшего последующего пикового значения сигнала датчика угла относительно метки.

Вынимают ротор из приспособления и на рабочей поверхности ротора с учетом фазового сдвига относительно нанесенной на него метки проводят формирование макронеровностей (электрополированием, химическим травлением, механической финишной доводкой и др. ) в течение эталонного времени. Под термином "гармонические макронеровности" подразумевается волнистая поверхность синусоидального профиля с глубиной впадин порядка нескольких микрон и большой протяженности, определяющейся кратностью гармонической составляющей сигнала и длиной развертки рабочей поверхности. Так, для компенсации гармонической составляющей, кратной тройной частоте вращения, пики макронеровностей располагаются на рабочей поверхности ротора под углом 120о. На фиг.2 представлены результаты снижения уровня гармонической составляющей на тройной частоте вращения методом механической финишной доводки. Как видно из графика, различные роторы требуют различного времени обработки, что является по-видимому следствием особенностей распределения внутренних напряжений в материале ротора.

Поэтому следующим этапом является повторный замер уровня гармонической составляющей и определение необходимого времени дальнейшей обработки

tобр=  где tобр время дальнейшей обработки, мин;

где tобр время дальнейшей обработки, мин;

Uo первоначальный уровень гармонической составляющей, мВ;

Uост. уровень гармонической составляющей после обработки ротора в течение эталонного времени tэ, мВ.

Далее в течение вычисленного времени вновь производят обработку ротора вышеперечисленными методами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАДАНИЯ УГЛОВЫХ КОЛЕБАНИЙ ИСПЫТУЕМОМУ ОБЪЕКТУ | 1989 |

|

RU2010206C1 |

| ДИНАМИЧЕСКИ НАСТРАИВАЕМЫЙ ГИРОСКОП | 1990 |

|

RU2027146C1 |

| ПРЕОБРАЗОВАТЕЛЬ ПЕРЕМЕЩЕНИЯ В КОД | 1991 |

|

RU2007027C1 |

| ДАТЧИК КОНТРОЛЯ ПРОХОЖДЕНИЯ НИТИ НА ТЕКСТИЛЬНОЙ МАШИНЕ | 1992 |

|

RU2049712C1 |

| СПОСОБ КОНТРОЛЯ ЦИФРОВЫХ СЕЙСМОРЕГИСТРИРУЮЩИХ КАНАЛОВ | 1991 |

|

RU2040019C1 |

| АКСЕЛЕРОМЕТР | 1984 |

|

RU2120641C1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ ЧАСТОТНЫЙ ДАТЧИК | 1991 |

|

RU2041560C1 |

| ВЫТЯЖНОЙ ЦИЛИНДР | 1992 |

|

RU2057825C1 |

| СПОСОБ УМЕНЬШЕНИЯ МОМЕНТА ТЯЖЕНИЯ В МАЯТНИКОВОМ АКСЕЛЕРОМЕТРЕ | 1990 |

|

RU2112987C1 |

| РЕГУЛЯТОР ТЕМПЕРАТУРЫ | 1990 |

|

RU2006903C1 |

Использование: в гироскопическом приборостроении. Сушность изобретения: способ юстировки динамически настраиваемого гироскопа заключается в определении фазы гармонической составляющей сигнала относительно метки на роторе и компенсации фазы путем формирования на рабочей поверхности ротора датчика угла макронеровностей. 3 з.п. ф-лы, 2 ил.

| Ковалев М.П | |||

| и др | |||

| Динамическое и статическое уравновешивание гироскопических устройств | |||

| - М.: Машиностроение, 1965. |

Авторы

Даты

1995-05-27—Публикация

1993-06-28—Подача