Изобретение относится к электротехнике, более конкретно к коммутационным аппаратам.

Известен двухполюсный переключатель полярности, содержащий диэлектрический корпус с боковыми и центральными контактами, установленными неподвижно на основании корпуса, причем боковые контакты дополнительно фиксированы планками в вертикальной плоскости в пазах, исключающих вертикальное перемещение боковых контактов, механизм переключения, включающий рычаг управления, оканчивающийся С-образным элементом, имеющим по концам дискообразные элементы, опирающиеся на подпружиненные колпачки, являющиеся составными частями телескопических возвратных устройств, содержащих внутри цилиндрические пружины сжатия. Телескопические возвратные устройства входят во взаимодействие с выступом подвижного переключающего элемента, опирающегося на неподвижный средний вывод, обеспечивающего переключения из одного положения в другое.

Недостатками известного переключателя являются большое количество входящих элементов, сложность изготовления самих элементов, особенно подвижного переключающего элемента, целиком выполненного из контактного материала, недостаточная его жесткость, приводящая к излому при многократном переключении, и опорного центрального контакта, сложность полной сборки переключателя, включающей клеевое соединение металлической обоймы и пластмассового корпуса, что ограничивает надежность соединения в условиях циклического воздействия температур, недостаточность межконтактного зазора (порядка 0,2 мм) между переключающей деталью и боковым контактом, ограничивающая коммутируемую мощность в определенных габаритах.

Сложность конструкции приводит к высокой трудоемкости сборки и снижению надежности переключателя. При незначительном выгорании контактов происходит потеря переключающей способности, что характерно для всех переклю- чателей язычкового типа.

В качестве прототипа выбран переключатель, содержащий диэлектрический корпус с установленными неподвижно в основании боковыми и центральными контактами, контактодержатели, снабженные пазами на боковых сторонах, мостики, отогнутые стороны которых снабжены лапками для установки в пазах контактодержателей, а горизонтальные части продольными углублениями в виде желобков, механизм переключения, включающий рычаг, колодку, пружины сжатия и обоймы, крышку, закрепленную на втулке, и ось поворота.

Основным недостатком этой конструкции является наличие "мертвой зоны" нулевого контактного давления и нулевой скорости перемещения подвижного контакта в момент отрыва от неподвижного контакта, а также зависимость скорости переключения системы от скорости перемещения рычага переключения, что приводит к большим величинам горения дуги, энергии горения дуги, резкому повышению температуры рабочего объема переключателя даже при средних значениях коммутируемой мощности, а это в свою очередь приводит к размягчению материала обоймы, изготавливаемой как правило из литьевого стеклонаполненного диэлектрика, движущейся по желобкам мостиков, еще более увеличивая трение, способствуя их быстрому разрушению, и, следовательно, ограничивая надежность работы переключателя.

С целью устранения подобных недостатков в предлагаемом переключателе, содержащем корпус из электроизоля- ционного материала, боковые и центральные неподвижные контакты, установленные на основании корпуса, механизм переключения, включающий рычаг, колпачок с центральным пазом в верхней части, в котором расположен рычаг с возможностью вращения, толкатель и пружину сжатия, размещенную между колпачком и толкателем, перекидные контактодержатели, установленные на центральных контактах, кожухи, закрепленные на каждом контактодержателе, соединенные с толкателем, в центральной части каждого кожуха выполнен выступ, толкатель имеет боковые выступы, в нижней части которых выполнены пазы, при этом выступ каждого кожуха размещен в соответствующем пазу толкателя с возможностью вращения, а пружина сжатия установлена в центральной части толкателя под центральным пазом колпачка. Кроме того, каждый кожух выполнен из жесткого конструкционного металла, а каждый выступ, расположенный в пазу толкателя, имеет скругленную поверхность в поперечном направлении.

Каждый кожух жестко устанавливается в центральной части контактодержателей с помощью лапок, входящих в боковые пазы контактодержателей методом обжимки лапок кожухов на контактодержателях, обеспечивая надежную сборку в узел и автоматизацию операции сборки. Верхняя рабочая часть выступа кожуха выполнена плоской, а в месте соприкосновения с внутренней рабочей поверхностью паза толкателя имеет огибающую часть окружности некоторого радиуса, так что касается поверхности паза в точке, обеспечивая при этом компенсацию набега допусков на смещения и перекосы входящих элементов механизма переключения, одновременность переключения полюсов переключателя и минимальный износ при повороте кожуха в пазу толкателя, а также минимальное время срабатывания механизма переброса, что приводит к резкому уменьшению энергии дуги в момент размыкания подвижного контакта и быстрому выходу из зоны горения дуги.

Таким образом, достигается значительное увеличение коммутируемой мощности, износоустойчивости электрической и механической с учетом того, что срабатывание происходит при максимальном сжатии пружины и отсутствует "мертвая зона", т.е. переключение происходит при максимально возможной скорости расхождения контактов, причем скорость перемещения рычага управления не влияет на скорость переключения.

Отсутствует трение скольжения при перебросе, а имеет место незначительное трение качания выступа кожуха паза толкателя и центральных частей контактодержателей в пазах центральных контактов, давая значительный выигрыш в механическом износе.

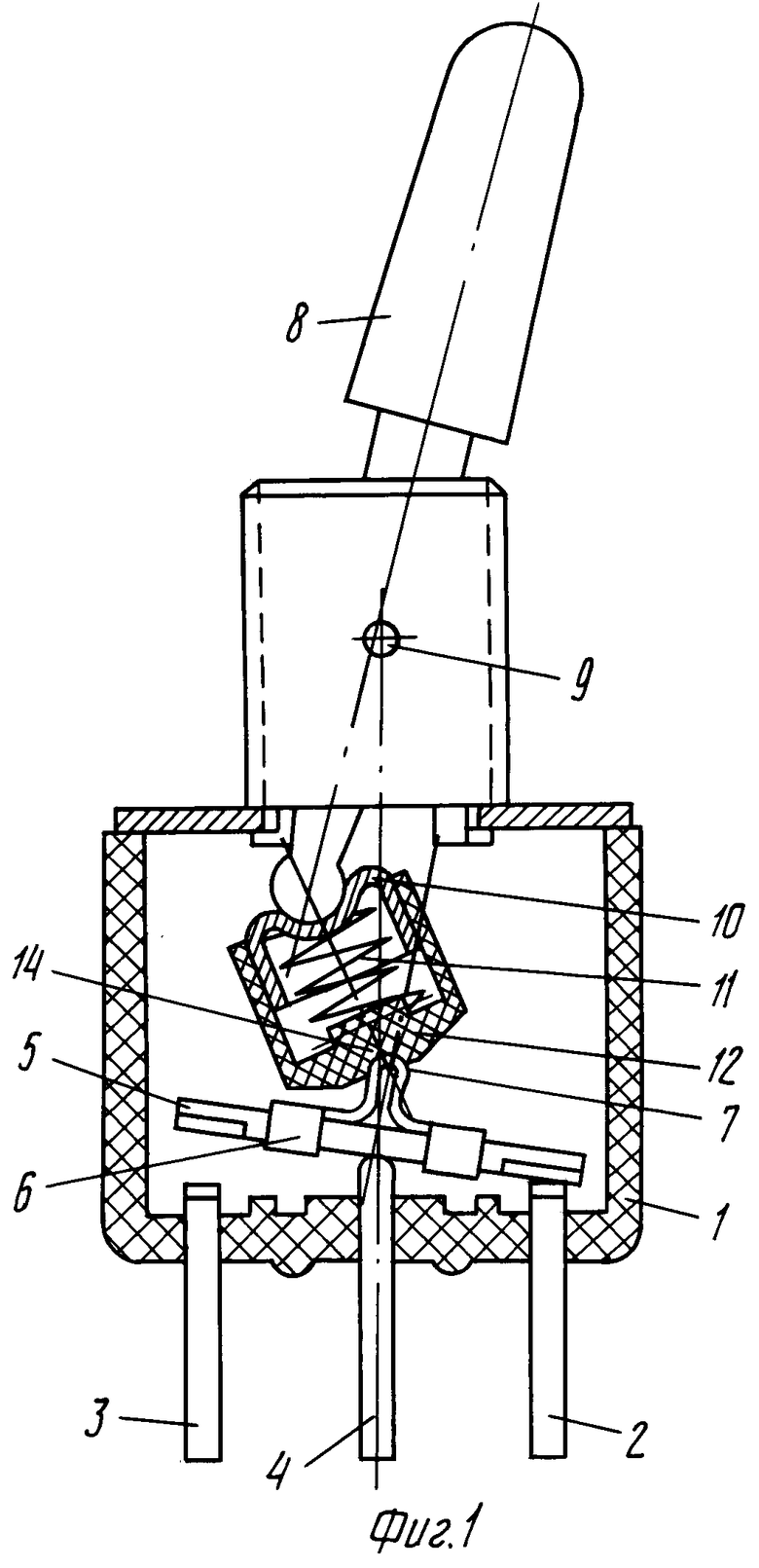

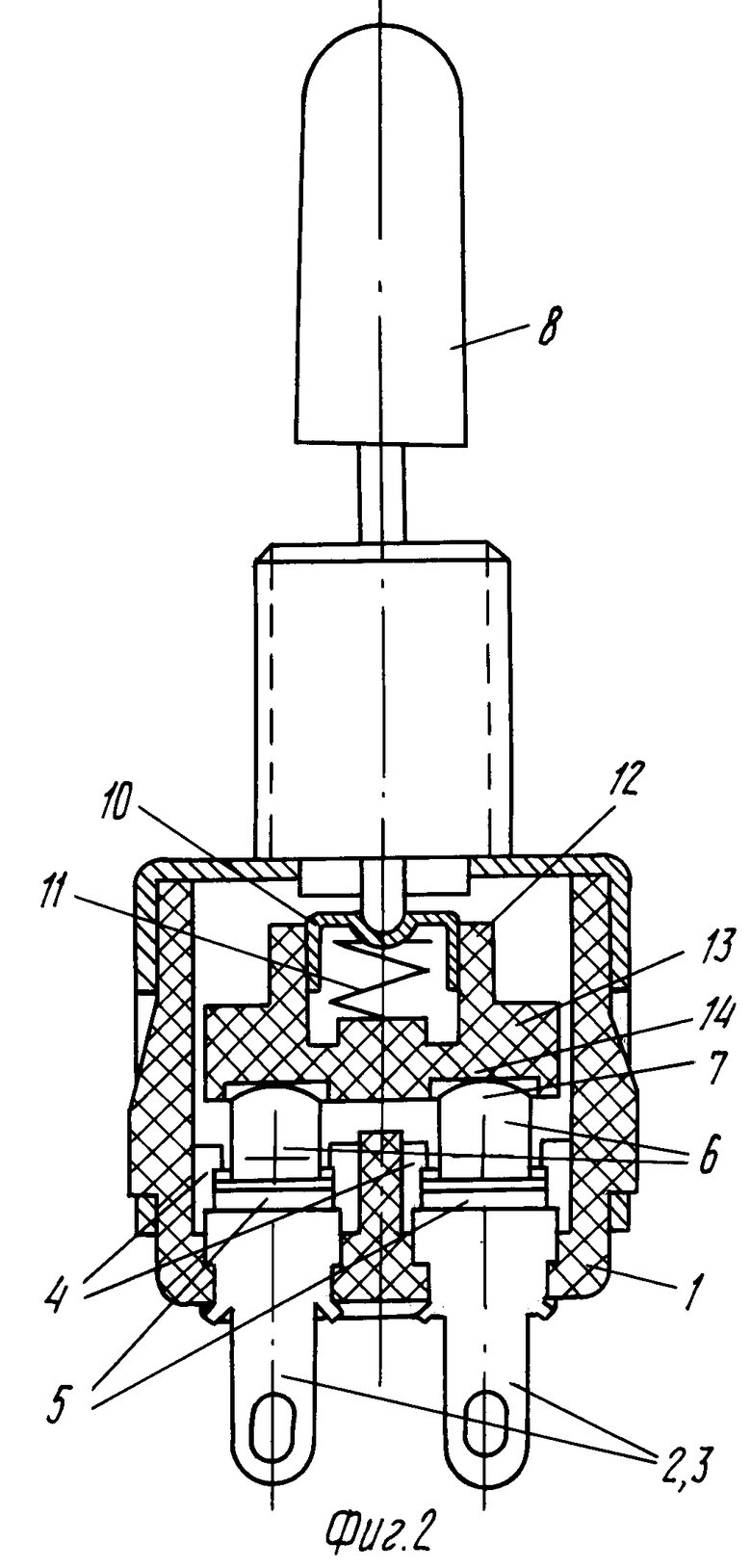

На фиг.1 изображен переключатель, общий вид; на фиг.2 то же, вид сбоку.

Переключатель состоит из диэлектрического корпуса 1, боковых контактов 2 и 3, центральных контактов 4, неподвижно закрепленных на основании корпуса 1, перекидных контактодержателей 5 с контактами, кожухов 6 из жесткого конструкционного металла с выступами 7 в центральной части, неподвижно установленными на контактодержателях 5 в их центральной части, механизма переключения, содержащего рычаг 8, закрепленный с помощью оси 9 в корпусе 1, колпачка 10, в который упирается рычаг 8, пружины сжатия 11, установленной вместе с колпачком 10 внутри толкателя 12, выполненного из диэлектрика, имеющего симметрично расположенные выступы 13, в нижней части которых имеются пазы 14. Поверхности пазов 14 опираются шарнирно на выступы 7 кожухов 6. Поверхность выступа 7 выполнена закругленной.

Переключатель работает следующим образом. В статическом состоянии рычаг 8 занимает крайнее положение. При этом колпачок под воздействием пружины сжатия 11 удерживает рычаг 8, а толкатель 12 под воздействием пружины 11 посредством пазов 14 и выступов 7 кожухов 6 поджимает контактодержатели 5 к центральным и боковым контактам, обеспечивая контактное давление замкнутых контактных пар. Другие пары остаются разомкнуты. При воздействии на рычаг 8 толкатель 12 начинает вращаться в противоположную сторону при одновременном сжатии пружины 11 вокруг выступов 7 до тех пор, пока ось толкателя не перейдет оси кожухов 6, наглухо соединенных с контактодержателями, которые в свою очередь замыкают соответствующие контактные пары.

После перехода оси толкателя 12 через нейтральную линию, проходящую через вертикальную ось контактодержателей 5, ось выступов 7 кожухов 6 и точки контактирования контактодержателей 5 с центральными контактами 4, происходит переброс контактодержателей 5 из одного положения в другое с усилием, близким к усилию максимальной скорости пружины 11, вследствие чего расхождение контактов подвижных и неподвижных происходит с максимальной скоростью, гарантирующей существенное снижение энергии дуги при размыкании контактов. При этом в момент, предшествующий размыканию, контактное усилие в центральных и боковых контактах имеет максимальную величину за счет максимального сжатия пружины, соответственно снижая величину контактного сопротивления, что влияет на уменьшение тепловыделения при коммутации повышенных токовых нагрузок (до 8А включительно).

В момент удара контактодержателя о неподвижный контакт (расчетная величина удара составляет 64Н) при замыкании происходит разрушение нагара, образовавшегося при предыдущем размыкании.

Выбранные усилия сжатия пружины и геометрические соотношения элементов конструкции механизма переключения и тумблера в целом исключают отскок центральной части контактодержателей от центрального контакта, что является типичным дефектом большинства тумблеров перекидного (коромыслового) типа, и потерю контакта в процессе длительной эксплуатации.

Указанные особенности тумблера позволяют увеличить электрическую износоустойчивость при средних величинах токовых нагрузок (до 8А) в несколько (3-8) раз в сравнении с тумблерами на аналогичную электрическую нагрузку.

Применение кожухов с выступами в центральной части в сочетании с конструкцией тумблера перекидного (коромыслового) типа позволяет создавать системы с механической износоустойчивостью, определяемой износоустойчивостью пружинного элемента, работающего в облегченном режиме, т.е. порядка 5,106 циклов переключений, так как отсутствуют узлы, использующие при работе трение скольжения (противопоставляемый прототип), а имеет место трение качания (призматические системы) узлов: рычаг-колпачок, толкатель-выступ кожуха, контактодержатель центральный контакт, что подтверждается проведенными исследованиями на экспериментальных образцах, изготовленных в условиях и по технологии крупносерийного и массового производства.

Кроме того, технология изготовления предлагаемого тумблера является типовой для предприятий крупносерийного и массового производства аналогичных по назначению изделий:

литьевое прессование корпуса и толкателя;

вырубка и шаговая, совмещенная штамповка контактов, контактодержателей, рычага, колпачка, кожуха;

закрепление кожуха на контактодержателе при помощи операции "обжимка";

закрепление контактов в корпуcе c помощью операции "расчеканка".

Остальные операции по изготовлению и сборке тумблера типовые.

Конструкция элементов тумблера позволяет автоматизировать производство деталей и сборку узлов и тумблера в целом. При этом трудоемкость сборки тумблера при традиционной технологии на 20% ниже в сравнении с имеющимися в производстве тумблерами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Переключатель | 1980 |

|

SU943886A1 |

| Тумблер | 1980 |

|

SU1054843A2 |

| Тумблер | 1980 |

|

SU928441A1 |

| Переключатель | 1973 |

|

SU513400A1 |

| ПАКЕТНЫЙ ПЕРЕКЛЮЧАТЕЛЬ | 2000 |

|

RU2170976C1 |

| Микропереключатель | 1981 |

|

SU964759A1 |

| Рычажный переключатель телефонного аппарата | 1989 |

|

SU1801250A3 |

| Переключатель | 1987 |

|

SU1585841A1 |

| ЭЛЕКТРОТЕПЛОВОЕ РЕЛЕ | 2004 |

|

RU2313153C2 |

| Переключатель | 1980 |

|

SU907613A1 |

Использование: в электротехнике, в частности в коммутационных аппаратах. Сущность изобретения: тумблерный переключатель содержит корпус из электроизоляционного материала, на основании которого неподвижно установлены боковые и центральные контакты. Механизм переключения состоит из рычага, колпачка, в центральном пазу которого шарнирно установлен рычаг, и толкателя с пружиной сжатия, размещенной между колпачком и толкателем. На центральных контактах установлены перекидные контакты и на контактодержателях размещены кожухи. В центральной части каждого кожуха выполнен выступ, а толкатель имеет боковые выступы с пазами в нижней части, при этом выступ каждого кожуха размещен в соответствующем пазу толкателя с возможностью вращения, а пружина сжатия установлена в центральной части толкателя под пазом колпачка, что устраняет "мертвую зону", а также зависимость скорости переключения системы от скорости перемещения рычага переключателя. Каждый кожух может быть выполнен из жесткого конструкционного металла, а выступ кожуха может иметь скругленную форму. 2 з.п. ф-лы, 2 ил.

| Переключатель | 1980 |

|

SU943886A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-27—Публикация

1992-12-25—Подача