Изобретение относится к неорганической химии, а более конкретно к устройствам, которые формируют газожидкостную пенную среду и могут обеспечивать: механизированное создание звуко-, теплоизоляционных материалов из пенопластических масс; производство малярных работ; производство сельскохозяйственных работ по утеплению грунтов перед заморозками, опрыскиванию и опылению сельскохозяйственных угодий и т.д. а также производство работ по дезинфекции газожидкостным методом загрязненных поверхностей объектов и местных предметов.

Известен пеногенератор для образования воздушно-механической пены, включающий устройство для смешивания пенной массы с раствором и канал для образования пены, выполненный из отдельных соединенных между собой секций. Указанный пеногенератор предназначен для получения высокоустойчивой теплоизоляционной неразрушающейся при замерзании пены на основе высокомолекулярных поверхностно-активных веществ (ПАВ) [1] Недостатком известной конструкции пеногенератора является ее непригодность для получения строительного материала, а именно для вспененных звуко-, теплоизоляционных и облицовочных материалов, например, на основе мочевино-формальдегидных смол (МФС), неорганических и органических наполнителей. Кроме того, пеногенератор не является многофункциональным универсальным устройством для использования его с целью жидкого опрыскивания, например, растений, окраски и офактуривания искусственных и естественных поверхностей.

Известна конструкция газожидкостного генератора для создания водовоздушной смеси, содержащая первую емкость с установленным в ней барботером, вторую емкость, магистрали связи, эжектор, смеситель, с первого по третий вентили, источник сжатого газа [2] Принцип действия генератора основан на использовании сжатого газа для создания водовоздушной смеси. Недостатком известной конструкции генератора при создании теплоизоляционных покрытий из вспененных материалов на основе ПАВ и МФС является: невысокая эксплуатационная стойкость создаваемого материала вследствие необеспечения подачи жидкого исходного компонента повышенной вязкости из емкости с сифоном через регулируемый дроссель в эжектор; отсутствие устройств, обеспечивающих дозируемую подачу в систему генератора требуемого количества сжатого газа и вспененного исходного компонента, а также устройств, обеспечивающих надежность подаваемых через эжектор в магистраль подачи пены вспененного и жидкого исходных компонентов. Кроме того, отсутствие в системе конструкции генератора устройств, обеспечивающих механизированное приготовление в обеих емкостях исходных компонентов и последующую их регулируемую равномерную подачу на поверхность объекта, не позволяет использовать его в качестве прибора для отделочных работ в строительстве или генератора, используемого в народном хозяйстве, например, для опрыскивания сельскохозяйственных угодий, а также для дезинфекции газожидкостным методом загрязненных поверхностей объектов и местных предметов.

Достигаемый эффект изобретения состоит в улучшении эксплуатационных характеристик при одновременном повышении надежности работы.

Указанный эффект достигается тем, что в газожидкостный генератор введены распределитель, первый и второй распылители, брандспойт, сифон, причем первая и вторая емкости выполнены в виде резервуара с первой и второй секциями и герметичной перегородкой между ними, в первой секции установлен барботер, во второй секции установлен сифон, первая секция через первую магистраль связи соединена со смесителем, соединенным через вторую магистраль связи с брандспойтом, источник сжатого газа соединен через третью магистраль связи с первым, вторым и третьим вентилями, первый вентиль соединен с эжектором, соединенным со смесителем, первая секция резервуара соединена с первым каналом распределителя, барботер со вторым каналом, вторая секция с третьим каналом, сифон с четвертым каналом, первый распылитель с пятым каналом, третий вентиль с шестым каналом, второй вентиль с седьмым каналом, эжектор через четвертую магистраль связи с восьмым каналом, второй распылитель с девятым каналом распределителя, вторая секция резервуара соединена с первой магистралью связи через отсечный кран, между источником сжатого газа и третьей магистралью связи установлен газоотборный блок, между первым вентилем и эжектором установлен дозатор газа, а в эжекторе установлен переходник с заглушкой для подключения дополнительного источника сжатого газа.

Сопоставительный анализ с прототипом показывает, что предлагаемый газожидкостной генератор отличается тем, что:

во-первых, в него введены распределитель, выполненный в виде четырехпозиционного девятиканального золотника;

во-вторых, первая и вторая емкости выполнены в виде резервуара с первой и второй секциями и герметичной перегородкой между ними;

в-третьих, в него введен эжектор;

в-четвертых, в него введен смеситель, соединенный через первую магистраль связи с первой емкостью и с эжектором;

в-пятых, в него введены первый и второй распылители, соединенные с пятым и девятым каналом распределителя;

в-шестых, в него введен брандспойт, соединенный через вторую магистраль связи со смесителем;

в-седьмых, во вторую емкость введен сифон;

в-восьмых, вторая секция резервуара соединена с первой магистралью связи через отсечный кран;

в-девятых, между источником сжатого газа и третьей магистралью связи установлен газоотборный блок;

в-десятых, в магистрали подачи сжатого воздуха перед эжектором установлен дозатор газа;

в-одиннадцатых, в эжекторе установлен переходник с заглушкой для подключения дополнительного источника сжатого газа.

Таким образом, заявляемый газожидкостной генератор соответствует критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не выявило в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "изобретательский уровень".

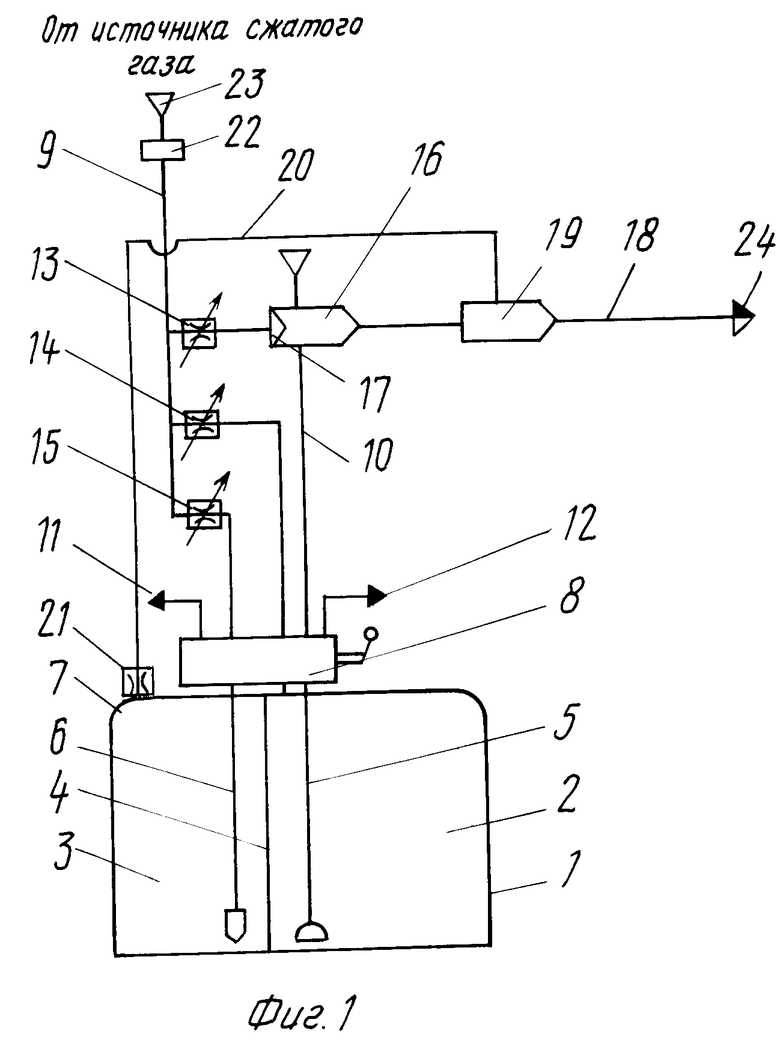

На фиг. 1 дана принципиальная схема газожидкостного генератора; на фиг. 2- гидравлическая схема четырехпозиционного девятиканального золотникового распределителя; на фиг.3 гидравлическая схема работы газожидкостного генератора при переключении золотника на 1-ю позицию для перемешивания (барботирования) жидкого исходного компонента в секции резервуара с сифоном, используемого для получения звуко-, теплоизоляционных материалов; на фиг.4 гидравлическая схема работы газожидкостного генератора при переключении золотника на II-ю позицию для получения звуко-, теплоизоляционного материала; на фиг.5 гидравлическая схема работы газожидкостного генератора при переключении золотника на III-ю позицию для одновременного или последовательного перемешивания (барботирования) в двух секциях резервуара исходных компонентов, используемых, например, для малярных работ; на фиг.6 гидравлическая схема работы газожидкостного генератора при переключении золотника на IV-ю позицию для производства, например, малярных работ.

Газожидкостной генератор (фиг. 1) содержит резервуар 1, выполненный с второй и первой секциями 2 и 3 с герметичной перегородкой 4 между ними, причем секция 2 выполнена с сифоном 5 для приготовления и подачи в систему генератора жидкого исходного компонента, а секция 3 с барботером 6 для вспенивания исходного компонента и горловиной 7 для выдачи вспененного компонента в систему генератора, распределитель 8, третью магистраль 9 связи для подачи сжатого газа, четвертую магистраль 10 связи для подачи жидкого исходного компонента, первый распылитель 11, второй распылитель 12, с первого по третий вентили 13, 14, 15, эжектор 16, дозатор 17 газа, вторую магистраль 18 связи подачи пены, смеситель 19, первая магистраль 20 связи для подачи вспененного компонента, отсечной кран 21, газоотборный блок 22, источник 23 сжатого газа, брандспойт 24.

Позиция золотника на фиг.2 обозначена соответственно римскими цифрами I, II, III, IV, а на каждой позиции золотника арабскими цифрами 25-33 последовательно указывается на номер его канала. Причем переключение золотника 34 (см. фиг.3, 4, 5, 6):

на I позицию обеспечивает технологический цикл перемешивания (барботирования) жидкого исходного компонента в секции 2 резервуара 1 с сифоном 5, используемого для получения звуко-, теплоизоляционных материалов на основе ПАВ и МФС (см. фиг.3);

на II позицию обеспечивает технологический цикл получения звуко-, теплоизоляционного материала на основе ПАВ и МФС (см. фиг.4);

на III позицию обеспечивает технологический цикл одновременного или последовательного перемешивания (барботирования) в двух секциях 2 и 3 резервуара 1 исходных компонентов, используемых для малярных работ в строительстве или сельскохозяйственных работ (см. фиг.5);

на IV позицию обеспечивает технологический цикл подачи жидких исходных компонентов из секций 2 и 3 резервуара 1 в распылители 11 и 12 для производства работ, например, для побелки, окраски, офактуривания поверхностей сооружений или опрыскивания, опыления или подкормки сельскохозяйственных растений, или дезинфекции загрязненных поверхностей техники и сооружений.

Для обеспечения работоспособности газожидкостного генератора при переключении золотника 34 на каждую из четырех позиций первый его канал 25 соединен с внутренней полостью первой секции 3, второй 26 с барботером 6, третий 27 с внутренней полостью второй секции 2, четвертый 28 с сифоном 5, пятый и девятый каналы 29, 33 соответственно с распылителями 11 и 12, шестой 30 и седьмой 31 через установленные вентили 13, 14 и 15 и магистраль 9 с источником 23 сжатого газа, а восьмой 32 с магистралью 10 подачи жидкого исходного компонента.

Для создания звуко-, теплоизоляционных материалов в качестве пенообразующего состава могут использоваться следующие исходные компоненты, мас.

Карбамидно-формаль- дегидная смола 20.50

Анионное поверхностно- активное вещество 1,0.5,0 Катализатор отверждения 1,0.5,0 Наполнитель 0,5.10,0 Вода остальное До 100

Для производства малярных работ с использованием газожидкостного генератора могут использоваться следующие составы: для известковой окраски; синтетические окрасочные; водные при окраске поверхностей внутри помещений.

Для производства сельскохозяйственных работ по опрыскиванию, опылению или подкормке растений с использованием газожидкостного генератора могут использоваться водные растворы минеральных удобрений, например азотные, магниевые.

Для производства работ с использованием генератора по дезинфекции газожидкостным методом загрязненных участков техники и сооружений могут использоваться водные растворы.

Газожидкостной генератор работает следующим образом.

Для приготовления пенообразующего раствора, используемого с целью получения звуко-, теплоизоляционного материала, предварительно секции 2 и 3 резервуара 1 заправляются исходным компонентом, при этом в секцию 2 заливается карбамидно-формальдегидная смола, анионное поверхностно-активное вещество и вода, а в секцию 3 анионное поверхностно-активное вещество, катализатор отверждения, наполнитель и вода в вышеуказанном процентном соотношении их масс. Для подготовки газожидкостного генератора к работе необходимо его собрать по схеме согласно фиг.3, подсоединив магистраль 9 подачи сжатого газа к источнику 23 сжатого газа.

В случае использования в качестве источника сжатого газа двигателя автомобиля на конец магистрали 9 подсоединяется газоотборный блок 22, который закрепляется на выхлопной трубе автомобиля. При этом достижение требуемого перепада давления в системе генератора обеспечивается при работе автомобиля со средним числом оборотов двигателя 1100.1500 об/мин (в зависимости от типа применяемого автомобиля).

При подаче сжатого газа от компрессора магистраль 9 подсоединяется к источнику сжатого газа (к раздаточному крану ресивера).

Для гидравлического перемешивания жидкого исходного компонента в секции 2 резервуара 1 золотник 34 в распределителе 8 устанавливается в I позицию (cм. фиг.2, 3), при этом для подачи сжатого газа в сифон 5 соединенный с ним четвертый канал 28 сочленяется с седьмым каналом 31, который соединен с источником сжатого газа через установленный в магистрали подачи сжатого газа 9 вентиль 14. Одновременно с этим для вытеснения из секции 2 подаваемого сжатого газа соединенный с ее внутренней полостью третий канал 27 сочленяется с восьмым каналом 32, соединенным, в свою очередь, с магистралью 10 подачи жидкого исходного компонента. В этом случае первый, второй, пятый, шестой и девятый каналы 25, 26, 29, 30, 33 в распределителе 8 остаются перекрытыми.

Перемешивание исходного компонента в секции 2 осуществляется следующим образом. Включается источник сжатого газа. На магистрали 9 подачи сжатого газа открывается вентиль 14, при этом вентили 13 и 15 остаются закрытыми. Сжатый газ от источника сжатого газа подается по магистрали 9 в сифон 5. В этом случае сифон 5 работает как барботер 6. В результате пропускания газа через содержимое секции 2 за счет барботирования происходит перемешивание жидкого исходного компонента. Интенсивность барботирования содержимого раствора в секции 2 регулируется вентилем 14. Вытеснение газа, подаваемого во внутреннюю полость секции 2, осуществляется через сочлененные между собой третий и восьмой каналы 27, 32 распределителя 8 в магистраль подачи жидкого исходного компонента 10. После перемешивания в секции 2 жидкого исходного компонента перекрываются вентили 14 и 15.

Для создания звуко-, теплоизоляционных материалов после перемешивания в секции 2 жидкого исходного компонента золотник 25 в распределителе 8 устанавливается во II позицию (см. фиг.2, 4), при этом для подачи газа во внутреннюю полость секции 2 с сифоном 5 соединенный с ней третий канал 27 сочленяется с седьмым каналом 31, который соединен с источником сжатого газа через установленный в магистрали 9 подачи сжатого газа вентиль 14, а для вытеснения из секции 2 жидкого исходного компонента в эжектор 16 четвертый канал 28 сочленяется с восьмым каналом 32, соединенным, в свою очередь, с магистралью 10 подачи жидкого исходного компонента. Одновременно с этим для вытеснения из секции 3 в магистраль 20 вспененного исходного компонента соединенный с барботером второй канал 26 сочленяется с шестым каналом 30, который также соединен с источником сжатого газа через установленный в магистрали 9 вентиль 15. В этом случае первый, пятый и девятый каналы 25, 29, 33 в распределителе 8 остаются перекрытыми (фиг.2, 4), причем первый и пятый каналы 25, 29 перекрываются заглушками 35 (фиг.3, 4).

После подготовки газожидкостного генератора к работе процесс получения звуко-, теплоизоляционного материала осуществляется следующим образом. Перед подачей газа в магистраль 9 открываются вентили 13, 14 и 15, одновременно с этим закрывается отсечный кран 21, установленный на горловине 7 подачи вспененного компонента. После чего осуществляется подача газа от источника 23 в магистраль 9. В распределителе 8 часть газа редуцируется и пропускается непосредственно в секции 2 и 3, а другая часть через дозатор 17 газа и эжектор 16 подается непосредственно в магистраль 18 подачи пены. В результате подачи газа в секции 2 и 3 происходит вытеснение содержащихся в их полостях жидкого исходного компонента (секция 2) и вспененного исходного компонента (секция 3). Причем жидкий компонент из секции 2 вытесняется в сифон 5 и поступает через магистраль 10 в эжектор 16.

Для вытеснения вспененного барботером 6 исходного компонента из секции 3 открывается установленный на горловине 7 отсечный кран 21. Поступающий через магистраль 20 вспененный исходный компонент подается в смеситель 19, установленный на выходе эжектора 16 в магистрали 18 подачи пены. Поступающий через дозатор 17 газа из магистрали 9 в эжектор 16 газ смешивается с жидким исходным компонентом, образуя газожидкостную смесь. Из эжектора 16 газожидкостная смесь под действием газов поступает в магистраль 18.

В дальнейшем смесь, вспениваясь в турбулентном потоке газа, подается в смеситель 19, в котором смешивается с поступающим из магистрали 20 вспененным исходным компонентом и подается по магистрали 18 в брандспойт 24 (на фиг. 4 брандспойт не показан), на выходе из которого образуется вспененный звуко-, теплоизоляционный материал.

Для приготовления рабочих растворов окрасочных составов и т.д. используемых для производства малярных, сельскохозяйственных или дезинфекционных работ, предварительно секции 2 и 3 резервуара 1 заправляются требуемыми жидкими исходными компонентами.

Для подготовки газожидкостного генератора к работе необходимо его собрать согласно фиг.5, подсоединив магистраль подачи сжатого газа 9 к источнику сжатого газа.

Для гидравлического перемешивания жидкого исходного компонента в секциях 2 и 3 резервуара 1 золотник 34 в распределителе 8 устанавливается в III-ю позицию (фиг. 2, 5), при этом для подачи газа в сифон 5, соединенный с ним четвертый канал 28 сочленяется с седьмым каналом 31, который соединен с источником 23 сжатого газа через установленный в магистрали 9 вентиль 14. Одновременно с этим для вытеснения из секции 2 подаваемого газа соединенный с ее внутренней полостью третий канал 27 сочленяется с девятым каналом 33.

Для подачи сжатого газа в барботер 6 соединенный с ним второй канал 26 сочленяется с шестым каналом 30, который соединен с источником сжатого газа через установленный в магистрали 9 вентилем 15. Одновременно с этим для вытеснения из секции 3 подаваемого газа соединенный с ее внутренней полостью первый канал 25 сочленяется с пятым каналом 29. В этом случае восьмой канал 32 в распределителе 8 остается перекрытым.

Перемешивание исходных компонентов в секциях 2 и 3 осуществляется следующим образом.

Включается источник 23 сжатого газа. Для одновременного перемешивания компонентов в обеих секциях 2 и 3 на магистрали подачи сжатого газа 9 открываются вентили 14 и 15. Сжатый газ от источника 23 подается по магистрали 9 в сифон 5 и барботер 6. В этом случае сифон 5 работает как барботер 6.

В результате пропускания газа через содержимое секций 2 и 3 за счет барботирования происходит перемешивание жидких исходных компонентов. Интенсивность барботирования содержимого раствора в секциях 2 и 3 регулируется вентилями 14 и 15. Вытеснение газа, подаваемого во внутренние полости секций 2 и 3, осуществляется соответственно через сочлененные между собой третий и девятый, первый и пятый каналы 27 и 33, 25 и 29 распределителя 8. Для последовательного перемешивания находящихся в секциях 2 и 3 компонентов перекрывается один из вентилей 14 и 15, установленных на магистрали 9 подачи газа. После перемешивания в секциях 2 и 3 жидких исходных компонентов перекрываются вентили 14 и 15.

Для производства малярных, сельскохозяйственных или дезинфекционных работ золотник 34 в распределителе 8 устанавливается в IV позицию (фиг.2, 6). При этом для подачи приготовленного раствора в сифон 5 из секции 2 соединенный с ним четвертый канал 28 сочленяется с девятым каналом 33, который соединен с распылителем 12.

Одновременно с этим для вытеснения газом из секции 2 в распылитель 12 приготовленного жидкого исходного компонента соединенный с внутренней полостью секции 2 третий канал 27 сочленяется с седьмым каналом 31, который также соединен с источником 23 сжатого газа через установленный в магистрали 9 вентиль 14.

Для подачи приготовленного раствора в барботер 6 из секции 3 соединенный с ним второй канал 26 сочленяется с пятым каналом 29, который соединен с распылителем 11. (В этом случае барботер 6 работает как сифон 5). Одновременно с этим для вытеснения газом из секции 3 в распылитель 11 приготовленного жидкого исходного компонента, соединенный с внутренней полостью секции 3 первый канал 25 сочленяется с шестым каналом 30, который также соединен с источником 23 сжатого газа через установленный в магистрали 9 вентиль 15. В этом случае восьмой канал 32 в распределителе 8 остается перекрытым. Перекрывается заглушкой 37 горловина подачи вспененного компонента 7 (фиг.2, 6).

После подготовки газожидкостного генератора к работе производство вышеуказанных работ осуществляется следующим образом. При одновременной работе двух распылителей 11 и 12 (фиг.6) перед подачей газа в магистраль 9 открываются вентили 14 и 15. После чего осуществляется подача газа от источника в магистраль 9. В распределителе 8 часть газа пропускается во внутреннюю полость секции 2, а другая часть во внутреннюю полость секции 3. В результате подачи газа 2 и 3 происходит вытеснение содержащихся в их полостях перемешенных жидких исходных компонентов. Причем жидкий компонент из секции 2 вытесняется в сифон 5 и поступает в распылитель 12. Вытеснение в распылитель 11 жидкого исходного компонента из секции 3 осуществляется через барботер 6, работающий в этом случае как сифон 5.

Интенсивность подачи жидких исходных компонентов в распылители 1 и 12 вентилями 14 и 15. При необходимости подачи приготовленного жидкого исходного компонента в один из распылителей 11 или 12 в магистрали 9 подачи сжатого газа закрывается один из вентилей 14 или 15.

Таким образом, улучшение эксплуатационных характеристик генератора и повышение надежности подаваемых в магистраль 18 подачи пены исходных компонентов обеспечивается за счет разноса подачи жидкого исходного компонента из секции 2 в эжектор 16, а вспененного исходного компонента из секции 3 в дополнительно установленный в магистрали 18 смеситель 19. В отличие от прототипа, точность дозированной подачи пены в магистраль 18 из внутренних полостей секций 2 и 3 обеспечивается установленными в магистрали подачи газа 9 вентилями 14 и 15.

Перенос вентиля 14 с магистрали 10 подачи жидкого исходного компонента на ветвь магистрали 9 подачи сжатого газа, обеспечивает надежную подачу в эжектор 16 жидкого исходного компонента повышенной вязкости. Кроме того, повышение надежности работы генератора при подаче жидкого исходного компонента повышенной вязкости по магистрали 18 обеспечивается дополнительным подключением к эжектору 16 второй магистрали подачи сжатого газа (на фиг.1.6 вторая магистраль не показана) при помощи переходника 36 (фиг.4).

Наличие в конструкции генератора устройств, обеспечивающих механизированное приготовление в обеих секциях 2 и 3 жидких исходных компонентов и последующую их регулируемую равномерную подачу на поверхность объекта, позволяет надежно использовать его в качестве прибора для отделочных работ в строительстве или генератора, используемого в народном хозяйстве, например, для опрыскивания сельскохозяйственных угодий, а также для дезинфекции газожидкостным методом загрязненных поверхностей объектов и местных предметов.

В целом использование заявляемого изобретения позволит существенно улучшить эксплуатационные характеристики генератора при одновременном повышении надежности его работы.

Источники информации:

1. Патент США N 5002704, кл. 261-18.1, опубл. 26.03.91 г.

2. Патент США N 5000882, кл. 261-29, опубл. 19.03.91 г (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ ГЕНЕРИРОВАНИЯ ВОДОВОЗДУШНОЙ И ТВЕРДЕЮЩЕЙ ПЕНЫ | 2003 |

|

RU2241204C2 |

| СПОСОБ ПРОИЗВОДСТВА БИОГАЗА ИЗ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ И БИОГАЗОВАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2463761C1 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ ПОЖАРОВ И ВЗРЫВОВ В СООРУЖЕНИЯХ И ГЕНЕРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2292927C1 |

| СПОСОБ РАФИНИРОВАНИЯ ГАЛЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2082798C1 |

| УСТРОЙСТВО ГЕНЕРИРОВАНИЯ И РАССЕИВАНИЯ СПЕЦИАЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2235573C2 |

| УСТАНОВКА ГЕНЕРИРОВАНИЯ И РАССЕИВАНИЯ СПЕЦИАЛЬНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2257527C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ВРЕДНЫХ КОМПОНЕНТОВ, НАПРИМЕР ОКСИДОВ СЕРЫ ИЛИ АЗОТА | 1996 |

|

RU2108138C1 |

| ГАЗОЖИДКОСТНОЙ РЕАКТОР | 1996 |

|

RU2095134C1 |

| УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2088341C1 |

| АЭРАТОР И ФЕРМЕНТЕР С АЭРИРУЮЩИМ И ПЕРЕМЕШИВАЮЩИМ УСТРОЙСТВОМ | 1995 |

|

RU2081578C1 |

Изобретение относится к неорганической памяти, конкретно к устройствам, которые формируют газожидкостную пенную среду и могут обеспечивать производство различных видов работ и получение различных материалов. Достигаемый эффект изобретения состоит в улучшении эксплуатационных характеристик при одновременном повышении надежности работы. Изобретение содержит резервуар 1, выполненный с секциями 2, 3 с герметичной перегородкой 4 между ними. Секция 2 содержит сифон 5, секция 3 - барботер 6 и горловину 7. В состав устройства входит распределитель 8, третья магистраль 9 связи, четвертая магистраль 10 связи, распылители 11, 12, вентили 13 - 15, эжектор 16, дозатор 17 газа, вторая магистраль 18, смеситель 19, первая магистраль 20, отсечной кран 21, газоотборный блок 22, источник 23 сжатого газа, брандспойт 24, распределитель 8 имеет каналы 25 - 33, золотник, заглушки, переходник, заглушка. 4 з.п. ф-лы, 6 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 5000882, кл | |||

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

Авторы

Даты

1995-06-09—Публикация

1993-04-29—Подача