Изобретение относится к новым углеводородным масляным композициям, содержащим углеводородное масло и полимерную присадку.

Известная, углеводородная нефтяная композиция [1] содержащая парафиновую нефтяную фракцию и полимерную присадку.

Известна также аналогичная нефтяная композиция, содержащая парафиновую нефтяную фракцию и полимерную присадку [2]

Углеводородные масла такие, как газойль, дизельные масла, смазочные масла и сырая шефть, могут содержать значительные количества парафинов. При хранении, транспортировке и применении при низких температурах таких масел могут возникать проблемы в результате кристаллизации таких парафинов. Для разрешения этих проблем в общем случае добавляют некоторые полимеры в углеводородные масла, содержащие парафины. Весьма эффективны для таких целей высокомолекулярные сополимеры этилена и винилацетата, которые имеются в продаже под самыми разнообразными наименованиями. Хотя они в общем случае обладают удовлетворительными свойствами, требуются дальнейшие улучшения в отношении их активности.

Изобретение относится к новым углеводородным масляным композициям, содержащим парафиновое углеводородное масло и в качестве присадки линейные полимеры окиси углерода с одним или несколькими С10+ α -олефинами, и необязательно, кроме того, с одним или несколькими С9-олефинами, в которых блоки, происходящие из окиси углерода, и блоки, происходящие из олефинов, расположены чередующимся образом. Изобретение, кроме того, относится к новым полимерам окиси углерода с одним или несколькими С10+ α -олефинами, имеющим Мw более чем 104, в которых с одной стороны блоки, происходящие из окиси углерода, а с другой стороны блоки, происходящие из олефинов, расположены существенно чередующимся образом. Наконец, изобретение относится к новым сополимерам одного или нескольких олефинов, предназначенным для использования в качестве присадок в парафиновом углеводородном масле, отличающимся тем, что сополимером является сополимер окиси углерода с одним или несколькими С10+ α -олефинами и необязательно, кроме того, с одним или несколькими С9- олефинами, в котором блоки, происходящие из окиси углерода, и блоки, происходящие из олефинов, расположены существенно чередующимся образом.

Линейные полимеры окиси углерода с этиленом и с одним или несколькими α -олефинами, имеющими по крайней мере, три атома углерода на молекулу (именуемыми в дальнейшем как С3+ α -олефины), в которых с одной стороны блоки, происходящие из окиси углерода, а с другой стороны блоки, происходящие из олефинов, расположены существенно чередующимся образом и которые обладают Мw более 104, могут быть получены с высокой скоростью реакции в результате контакта мономеров при повышенных температурах и давлении и в присутствии протонного разбавителя с каталитической композицией, содержащей металл группы VIII и фосфоpный бидентатный лиганд, имеющий общую формулу (R3R4P)2R, в которой R3 и R4 представляют одинаковые или различные, необязательно полярные, замещенные ароматические гидрокарбиловые группы, а R уже был определен ранее.

Вышеупомянутый способ получения, как было установлено, менее пригоден для получения полимеров окиси углерода с одним или несколькими С3+ α -олефинами (т.е. в отсутствии этилена), в которых с одной стороны, блоки, происходящие из окиси углерода, а с другой стороны блоки, происходящие из олефинов, расположены по существу чередующимся образом. Хотя таким образом могут быть получены полимеры этого типа такие, как сополимеры окиси углерода с проциленом или с бутеном-1, это может быть сделано при сравнительно низкой скорости реакции и при образовании полимеров, имеющих сравнительно низкую Мw. Между тем было установлено, что при осуществлении вышеупомянутой полимеризации окиси углерода с одним или несколькими С3+ α -олефинами могут быть достигнуты значительно более высокие скорости реакции и получены полимеры, имеющие значительно более высокую Мw, если заменить каталитическую композицию фосфорного бидентатного лиганда, имеющего общую формулу (R3R4P)2R, на фосфоpный бидентный лиганд, имеющий общую формулу (R1R2P)2R, в которой R, R1 и R2 имеют определенное выше значение.

Как было указано выше, при применении в качестве присадок в парафиновых углеводородных маслах с тем, чтобы улучшить свойства этих масел при низкой температуре, представляют интерес полимеры предлагаемого типа на основе окиси углерода с одним или несколькими С10+ α -олефинами, которые имеют Мw более 104. Осуществлено исследование при получении этих полимеров. Это исследование показало, что при полимеризации окиси углерода с С3+ α -олефином при использовании каталитической композиции, содержащей фосфорный бидентный лиганд, имеющий общую формулу

(R2R2P)2R и в присутствии протонного разбавителя, имеет место четкое снижение скорости реакции и четкое снижение Мw полученных в результате полимеров, если С3+ α -олефин, использующийся в качестве сомономера, содержит больше атомов углерода на молекулу. Хотя таким образом могут быть получены сополимеры, имеющие сравнительно высокую Мw, при приемлемых скоростях реакции при использовании пропилена и бутена-1 в качестве сомономера, если, например, использовать октен-1 в качестве сомономера, тем не менее становится в высшей степени трудным получать полимеры, имеющие высокую Мw с приемлемой скоростью реакции. На основе результатов исследования можно утверждать, что до недавнего времени не было возможности получать полимеры окиси углерода с одним или несколькими С10+ α -олефинами, имеющими Мw выше 104 таким путем и с приемлемой скоростью реакции.

В качестве примеров новых полимеров можно упомянуть сополимеры окиси углерода (н-тетрадецена-1, сополимеры окиси углерода)н-гексадецена-1, сополимеры окиси углерода (н-октадецена-1, тримеры окиси углерода)н-тетрадецена-1(н-октадецена-1, четырехмеры окиси углерода)н-тетрадецена (н-гексадецена-1)н-октадецена-1, полимеры окиси углерода(н-тетрадецена-1)н-гексадецена-1(н-октадецена-1)н-додецена-1 и полимеры окиси углерода со смесью неразветвленных α -олефинов, содержащих 20-24 атома углерода в молекуле.

При получении новых полимеров используют каталитическую композицию, которая содержит металл группы VIII и фосфоpный бидентатный лиганд, имеющий общую формулу

(R1R2P)2R.

В соответствии с изобретением под металлами группы VIII понимаются благородные металлы: рутений, родий, палладий, осмий, иридий и платина и металлы группы железа: железо, кобальт и никель. В каталитических композициях металл группы VIII в предпочтительном варианте выбирают из палладия, никеля и кобальта. Особенно предпочтительным металлом группы VIII является палладий. Включение металла группы VIII в каталитические композиции в предпочтительном варианте осуществляют в форме карбоксилата, в частности в форме ацетата. Наряду с металлом группы VIII в фосфорным бидентатным лигандом, каталитические композиции в предпочтительном варианте, кроме того, содержат анион кислоты, имеющий рКа ниже 6, в частности анион кислоты, имеющий рКа ниже 2. Примерами кислот, имеющих рКа ниже 2, являются минеральные кислоты такие, как хлорная кислота, (моно)сульфокислоты такие, как пара-толуол (моно)сульфокислота, и карбоновые кислоты галогенов такие, как трифтор уксусная кислота. Этот анион может быть введен в каталитические композиции либо в форме соединения, из которого необходимый анион высвобождается, либо в форме смеси соединений, из которых необходимый анион образуется в результате реакции. В общем случае анион вводится в каталитические композиции в форме кислоты. При необходимости этот анион может быть также введен в каталитические композиции в форме соли металла главной группы или соли неблагородного металла переходной группы соответствующей кислоты. Перхлорат никеля является весьма эффективным в качестве соли кислоты, имеющей рКа ниже 2. Если выбирают анион карбоновой кислоты, то он может быть включен в каталитические композиции в форме кислоты или в форме ее производного такого, как алкиловый или ариловый сложный эфир, амид, имид, ангидрид, сложный ортоэфир, лактон, лактам или алкилиден дикарбоксилат. Этот анион в предпочтительном варианте содержится в каталитических композициях в количестве 1-100, в частности 2-50 молей на грамм-атом металла группы VIII. Помимо использования в качестве отдельной компоненты, этот анион кислоты, имеющий рКа ниже 6, может также содержаться в каталитических композициях в результате применения, например, трифтор ацетата палладия или пара-толилсульфонилата палладия в качестве соединения металла группы VIII.

Количество каталитической композиции, используемой при получении полимера, может варьироваться в широких пределах. На каждый моль олефина, участвующего в полимеризации, в предпочтительном варианте используют количество каталитической композиции, которое содержит 10-7-10-3, в частности 10-6-10-4 грамм-атомов металла группы VIII.

При получении полимеров контактирование мономеров с каталитической композицией должно иметь место в присутствии разбавителя, который состоит не более, чем 90 об. из апротонной жидкости. Как полярные, так и не полярные жидкости могут быть использованы в качестве апротонных жидкостей. В качестве примеров полярных апротонных жидкостей можно упомянуть алифатические кетоны такие, как ацетон и метил этил кетон, сложные эфиры алифатических карбоновых кислот такие, как метилацетат, этилацетат и метилпропионат, циклические простые эфиры такие, как тетрагидрофуран и диоксан, алкиловые простые эфиры гликолей такие, как диметиловый простой эфир ди-этиленгликоля, лактоны такие, как γ-бутиролактон, лактамы такие, как N-метилпирролидон и циклические сульфоны такие, как сульфолан. В качестве примеров неполярных жидкостей можно упомянуть углеводороды такие, как н-гексан, н-гептан, циклогексан и толуол. Разбавитель, в котором осуществляют полимеризацию, в предпочтительном варианте содержит небольшое количество протонной жидкости. Низшие алифатические спирты, в частности метанол, являются весьма эффективными для этой цели. Очень благоприятные результаты были получены при осуществлении полимеризации в смеси тетрагидрофурана и метанола. Если это необходимо, то С10+ α -олефин, который используют в качестве мономера, может также выполнять функцию апротонной жидкости так, что полимеризацию можно осуществить в отсутствии дополнительной апротонной жидкости такой, как тетрагидрофуран. Примером такой полимеризации является получение сополимера окиси углерода (н-гексадецена-1, которое осуществляют при помощи контакта окиси углерода и н-гексадецена с метаноловым раствором каталитической композиции.

Такую полимеризацию в предпочтительном варианте осуществляют при 25 до 150оС и давлении 2 150 бар, в частности при 30-130оС и давлении 5-100 бар. Молярное отношение олефинов к окиси углерода в предпочтительном варианте изменяется в области от 10:1 до 1:10, в частности от 5:1 до 1:5.

В примерах используют сокращения, которые имеют следующий смысл. СО окись углерода С=12 н-додецен-1 С=14 н-тетрадецен-1 С=16 н-гексадецен-1 С=18 н-октадецен-1

С= 20-С= 24 смесь линейных α -олефинов, имеющих 20-24 атома углерода на молекулу.

П р и м е р 1. СО/С=14 сополимер получают следующим образом. В перемешиваемый автоклав емкостью 250к мл, который содержит 100 мл тетрагидрофурана и 40 мл С=14 в атмосфере азота, помещают каталитический раствор, содержащий: 5 мл метанола, 0,1 ммоль ацетата палладия, 0,5 ммоль перхлората никеля, 0,12 ммоль 1,3-бис(ди-н-бутилфосфино)пропана и 6 ммоль нафтохинона.

После введения СО под давлением в 40 бар содержимое автоклава нагревают до 35оС. Спустя 20 ч полимеризацию прекращают охлаждением реакционной смеси до комнатной температуры и снижением давления. После добавления ацетона в реакционную смесь полимер отделяют фильтрацией, промывают ацетоном и сушат. Выход 40 г СО/С=14 сополимера, имеющего Мw 103 000.

П р и м е р 2. СО/С=16 сополимер получают по существу при помощи той же процедуры, что и СО/С=14 сополимер в примере 1, но со следующими различиями:

автоклав содержит 40 мл С=16 вместо С=14;

реакционная температура 50оС вместо 35оС.

Выход 35 г СО/С=16 сополимера, имеющего Мw 20 000.

П р и м е р 3. СО/С=18 сополимер получают по существу при помощи той же процедуры, что и СО/С=14 сополимер в примере 1, но со следующими различиями:

автоклав содержит 40 мл С=17 вместо С=14;

реакционная температура 50оС вместо 35оС;

время реакции 30 ч вместо 20 ч.

П р и мс е р 4. СО/С=20-С=24 полимер получают как СО/С=14 сополимер, в примере 1, но со следующими отличиями:

автоклав содержит 40 г С=20-С24 вместо С=14

СО нагнетают в автоклав под давлением 70 бар вместо 40 бар;

реакционная температура 50оС вместо 35оС;

время реакции 15 ч вместо 20 ч.

Выход 38 г СО/С=20-С=24 полимера с Mw равным 22 700.

П р и м е р 5. СО/С=12/ С=14/ С=16/ С=18 полимер получают как СО/С=14 сополимер в пример 1, но со следующими отличиями:

автоклав содержит 50 мл С=12/C=14/C=16/C=18 смеси в молярном отношении 1:2:2,1 вместо одного С=14;

реакционная температура 50оС вместо 35оС

время реакции 15 ч вместо 20 ч.

Выход 40 г СО/С=12/С=14/С=16/С=18 полимера, имеющего Мw 28 600.

П р и м е р 6. СО/С=12/С=14/С=16/С=18 полимер получают как СО/С=14 сополимер в примере 1, но со следующими отличиями:

автоклав содержит 50 мл С=12/C=14/C=18/C=18 смеси в молярном отношении 2:1:1:5 вместо одного С=14;

реакционная температура 50оС вместо 35оС;

время реакции 15 ч вместо 20 ч.

Выход 42 г СО/C=12/C=14/C=16/C=18 полимера, имеющего Мw 26 100.

П р и м е р 7. СО/С=16 сополимер получают как СО/С=14 сополимер в примере 1, но со следующими отличиями: автоклав содержит 100 мл С=16 вместо тетрагидрофурана и С=14;

СО нагнетают в автоклав под давлением 70 бар вместо 40 бар,

реакционная температура 50оС вместо 35оС;

время реакции 15 ч вместо 20 ч.

Выход 45 г СО/С=16 сополимера, имеющего Мw 35 400.

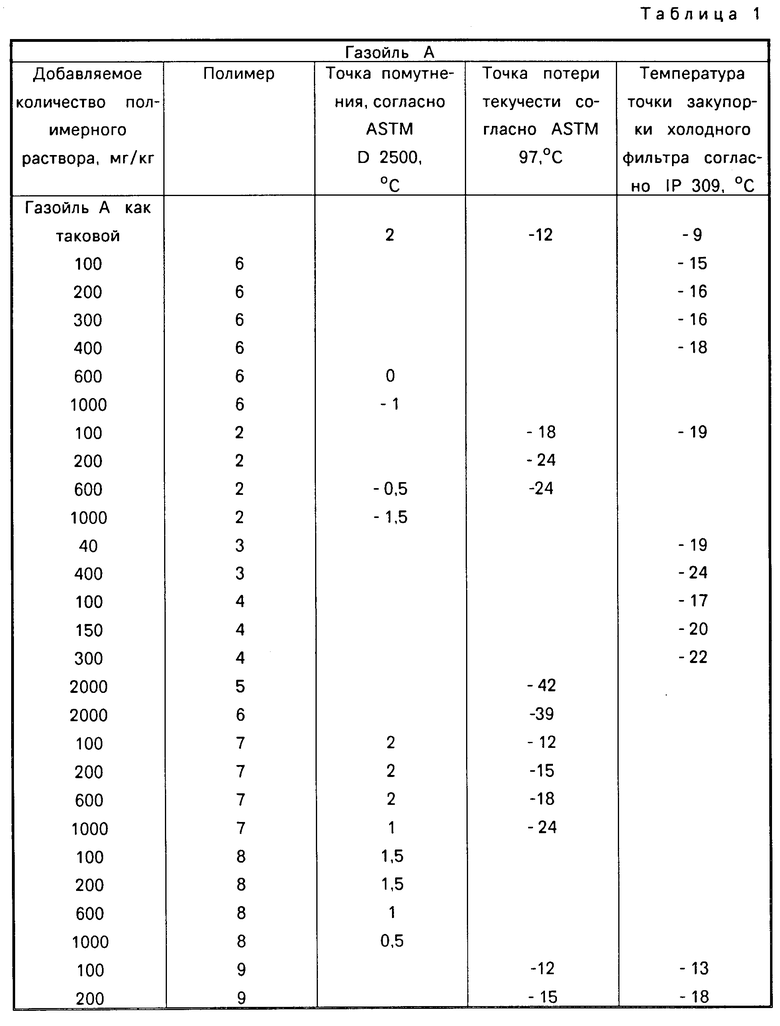

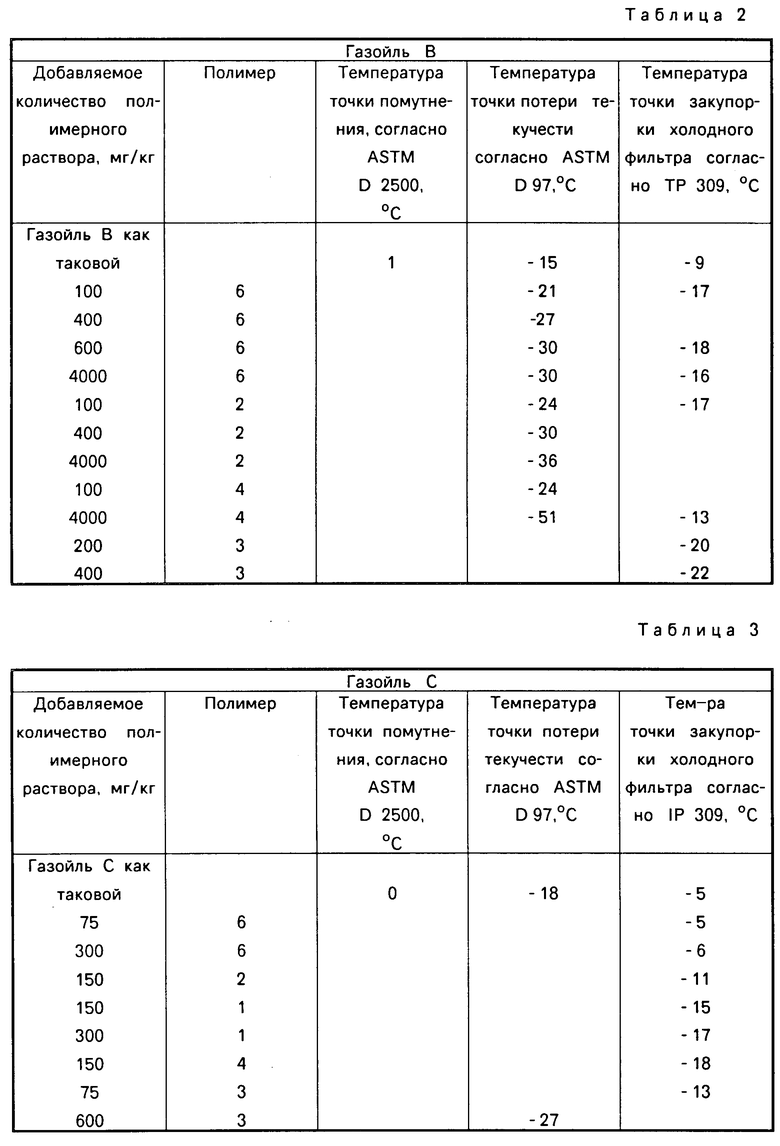

П р и м е р 8. Следующие полимеры и полимерные смеси испытывают в качестве присадок в трех газойлях (А, В и С) для снижения ТПТ, ТТП и/или ТТЗХФ этих масел.

Присадка 1: СО/С=14 сополимер, полученный в соответствии с примером 1.

Присадка 2: СО/С=16 сополимер, полученный в соответствии с примером 2.

Присадка 3: СО/С=14/ С=18 тример, полученный в соответствии с примером 4,

Присадка 4: смесь CO/C=14 сополимера, полученного в соответствии с примером 1, и СО/С=16 сополимера, полученного в соответствии с примером 2, в массовом отношении 1:1,

Присадка 5: смесь СО/С=14 сополимера, полученного в соответствии с примером 1, и СО/С=16 сополимера, полученного в соответствии с примером 2, в массовом отношении 1:3.

С целью сравнения испытывают, кроме того, следующие четыре присадки, которые производятся промышленностью для этой цели.

Присадка 6: PARAMINECA 5920 (PARAMIN это торговое наименование).

Присадка 7: PARAMIN ЕСА 8182

П р и м е р 9. Полимер СО/C8=/С16 в основном готовится как сополимер СО/С=14 в примере 1, но при следующих отличиях:

в автоклав помещают 40 г смеси С=8/С=16 c молярным соотношением 1:1 вместо одного С=14.

Температура реакции 50оС вместо 35оС;

продолжительность реакции 15 ч вместо 20 ч.

Получался полимер СО/С=8/ С=16, имеющий Mw 24 500.

П р и м е р 10. В основном повторяется пример 8, применяя в качестве газойля, газойль С и в качестве присадки полимер СО/С=8/ С=16, приготовленный по примеру 9, в количестве 20 мг/мг газойля.

Холодная точка закупорки фильтра, соответствующая IР 309 полученной композиции, приходилась на (-9)оС, что считается улучшением по сравнению с показателем газойля С как такового (т.е. -5оС сравни с примером 8).

Присадка 8: PARAMIN ECA 8400

Присадка 9: PARAFLOW 214 (PARAFLOW торговое наименование).

Присадки вводят в газойли в форме 50 мас. раствора в органическом растворителе. Результаты экспериментов представлены в табл. 1-3, где приведены для каждого газойлей ТП, ТТ и/или ТЗХФ после добавления указанного количества полимерного раствора (содержащего 50 мас.) активного материала, которые приведены в пересчете на 1 мг полимерного раствора на 1 кг газойля.

Результаты, приведенные в табл. 1-3, подтверждают преимущества полимеров, являющихся предметом изобретения, и отношении их способности снижать ТП, ТТ и ТЗХФ парафиновых углеводородных масел по сравнению с известными присадками для этих целей.

Мw новых полимеров, полученных в соответствии с изобретением (примеры 1-9), определяют при помощи гельпроникающей хроматографии. Используя 13С-ЯМР анализ, было установлено, что эти полимеры состоят из линейных цепей, в которых с одной стороны блоки, происходящие из окиси углерода, и с другой стороны блоки, происходящие из С10+ α -олефинов, расположены чередующимся образом. В полимерах, которые получают из мономерных смесей, содержащих две и более С10+ α -олефинов, блоки, происходящие из различных С10+ α -олефинов, расположены статистически.

Сущность изобретения: углеводородная нефтяная композиция содержит парафиновую нефтяную фракцию и 50 - 5000 мг/кг полимерной присадки, представляющей собой линейный сополимер со средство. мол. массой 1000 - 1000000 монооксида углерода с одним или несколькими α олефинами, содержащими 10 - 24 атомов углерода на молекулу, в котором чередуются звенья, состоящие из монооксида углерода и из олефинов. 1 з.п. ф-лы, 3 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ разработки слабых неустойчивых руд | 1971 |

|

SU546715A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-06-09—Публикация

1991-07-23—Подача