Изобретение относится к устройствам для газопламенной обработки изделий, в частности к горелкам для напыления покрытий на внутренней поверхности отверстий и каналов, резки, наплавки и т. д.

Известна горелка для газопламенной обработки изделий, принятая за прототип и содержащая камеру сгорания в виде стакана с форсуночной головкой и системой охлаждения, сверхзвуковое сопло, продольная ось которого направлена под углом к продольной оси камеры сгорания, и систему подвода топлива [1]

Однако это устройство имеет ряд недостатков. Во-первых, значительные радиальные габариты, которые определяются особенностями системы подачи порошка в поток продуктов сгорания и не позволяют наносить покрытия на поверхность отверстий небольшого диаметра, что существенно сужает область использования известной горелки. Во-вторых, ввод порошка в дозвуковой поток, несмотря на его равномерное распределение по потоку, существенно ограничивает возможность работы устройства при повышенных давлениях в камере сгорания (а следовательно, при высоких скоростях и температурах продуктов сгорания), поскольку в этом случае в емкости с порошком давление должно быть больше, чем в камере сгорания, и необходимо вводить в состав установки специальную систему наддува емкости, что резко усложняет и удорожает установку. Помимо вышеуказанных недостатков следует отметить сложность конструкции известной горелки и высокие потери энергии, имеющие место при ее работе, поскольку разгон продуктов сгорания до сверхзвуковых скоростей осуществляется при свободном расширении струи. Но в этом случае в сверхзвуковом потоке формируется система прямых и косых скачков уплотнения, на которых (и в первую очередь на прямых скачках) имеют место существенные потери энергии потока.

Цель изобретения расширение диапазона использования горелки путем уменьшения ее габаритов, обеспечения проведения процесса сгорания топлива при повышенных давлениях, снижение потерь энергии и упрощение конструкции.

Это достигается тем, что горелка для газопламенной обработки изделий, содержащая камеру сгорания в виде стакана с форсуночной головкой, систему охлаждения, сверхзвуковое сопло, продольная ось которого направлена под углом к продольной оси камеры сгорания, магистраль подачи порошка в поток продуктов сгорания, сообщенную соплом, систему подвода топлива, согласно изобретению снабжена кожухом, один из торцев которого закрыт, а на другом закреплена форсуночная головка, сопло выполнено в днище камеры сгорания, выходной участок сопла герметично выведен через боковую стенку кожуха, а зазор сообщен с системой охлаждения. Магистраль подачи порошка сообщена с соплом на его закритическом участке. Сопло сообщено с камерой сгорания через отверстие в ее днище, в последнем вокруг сопла могут быть выполнены сквозные каналы для прохода охлаждающей среды, выходной участок сопла может быть образован патрубком, часть которого закреплена на днище камеры сгорания, а часть в боковой стенке кожуха, сопло может быть сообщено с магистралью подвода порошка или через канал, выполненный в форсуночной головке и боковой стенке камеры сгорания, или посредством трубопровода за пределами кожуха, сопло может быть выполнено в виде двух соосных сопл с выходными участками, расположенными диаметрально противоположно, зазор может быть сообщен с системой охлаждения через каналы подвода и отвода охлаждающей среды, выполненные в форсуночной головке и выходящие каждый в одну из частей, на которые может быть разделен зазор посредством продольных перегородок, при этом последние могут быть образованы двумя выштамповками на боковой стенке кожуха.

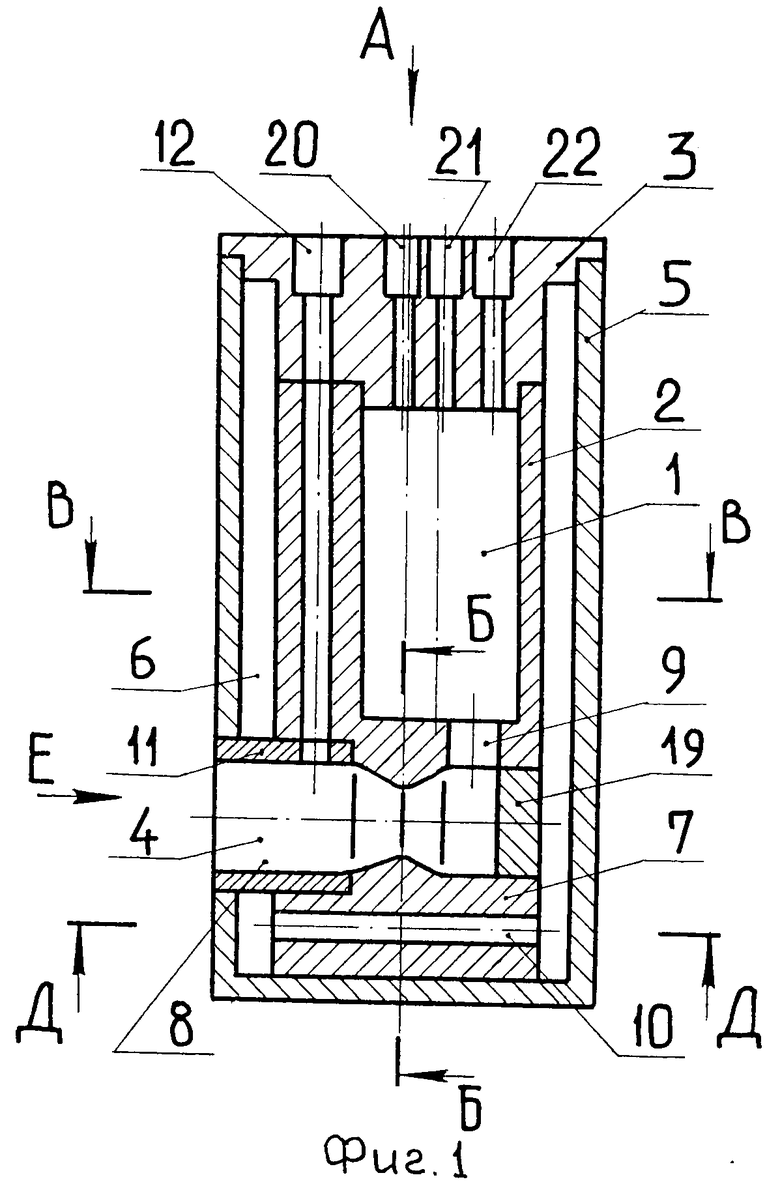

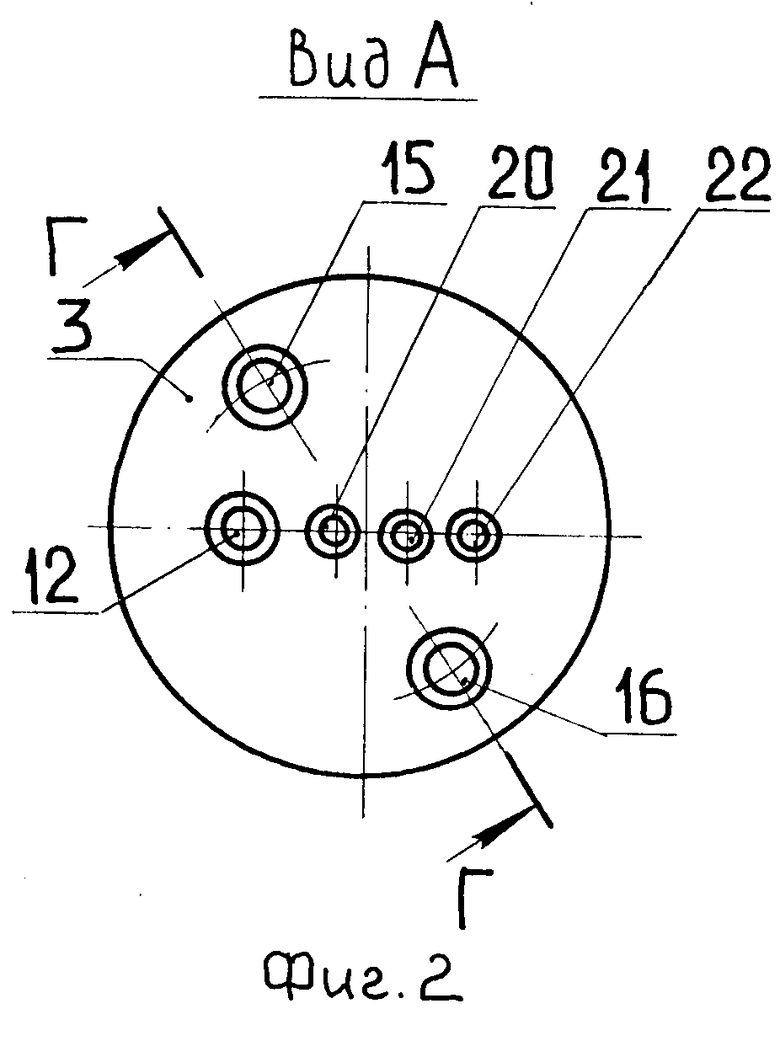

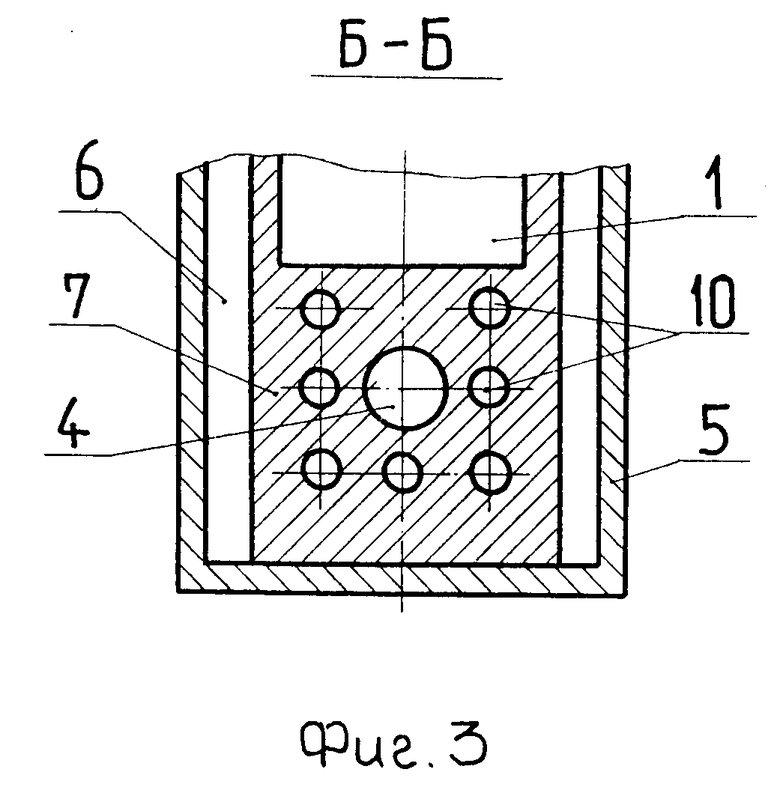

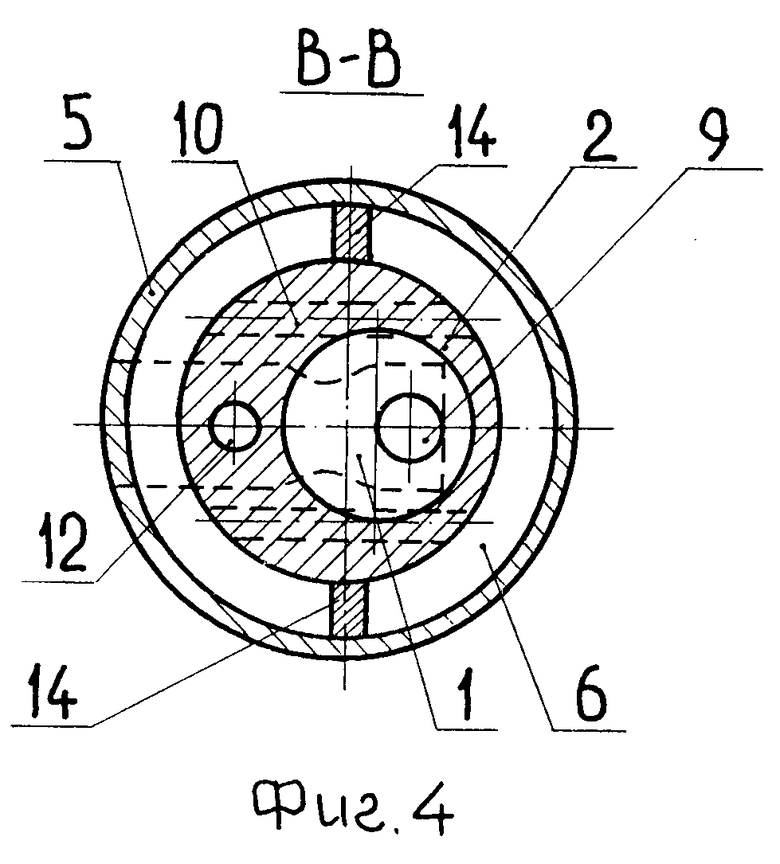

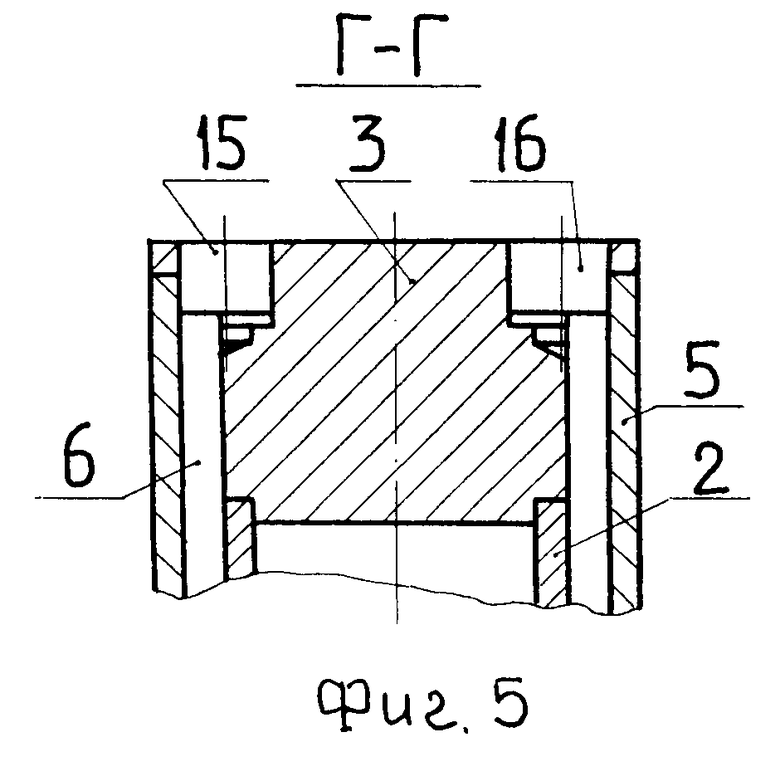

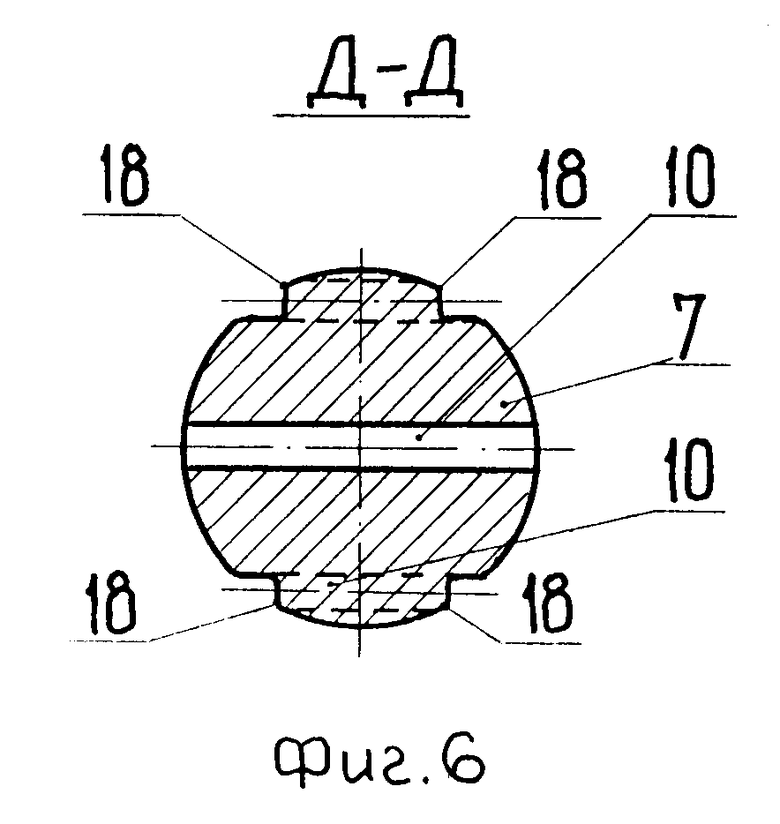

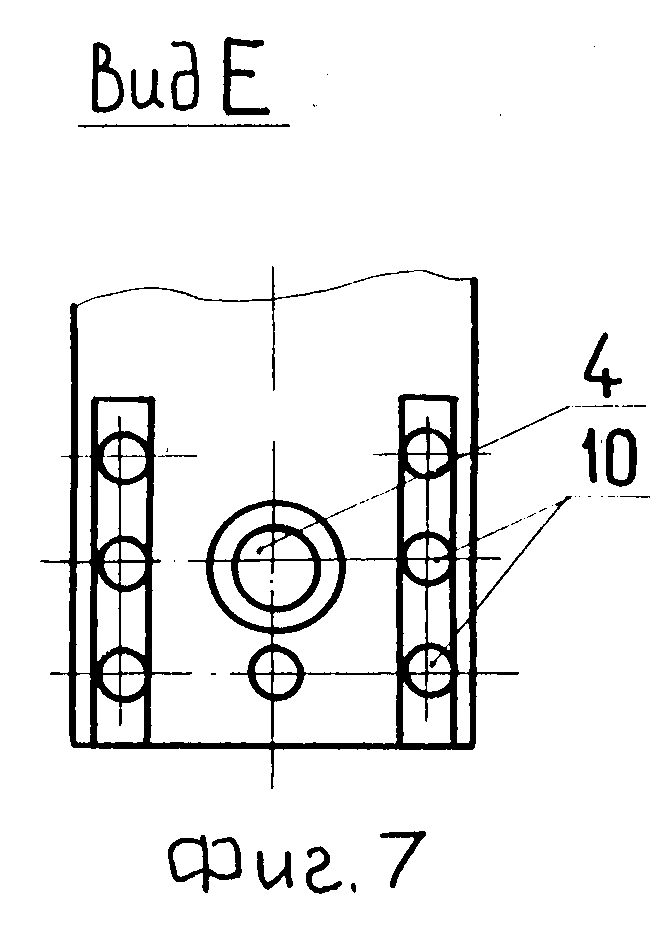

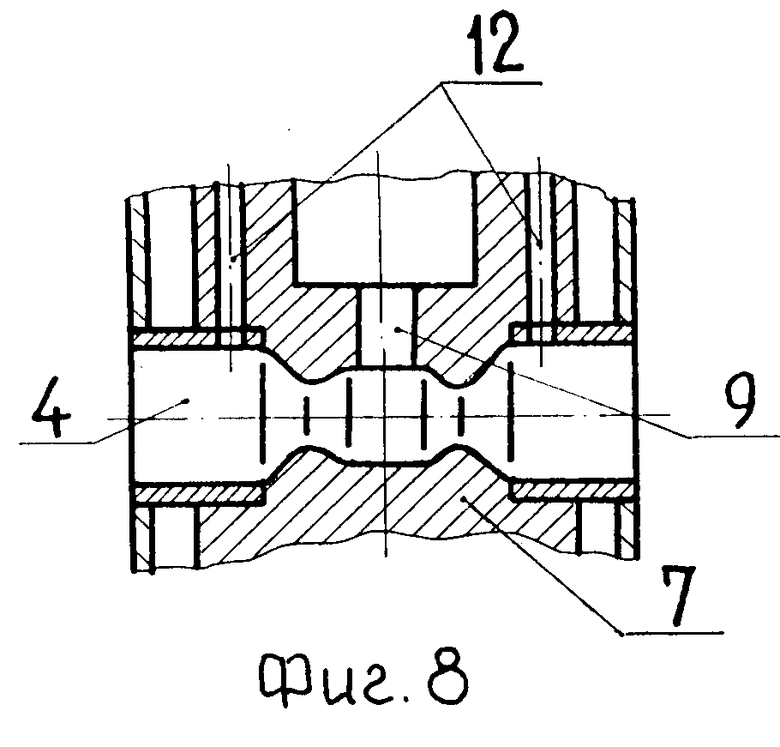

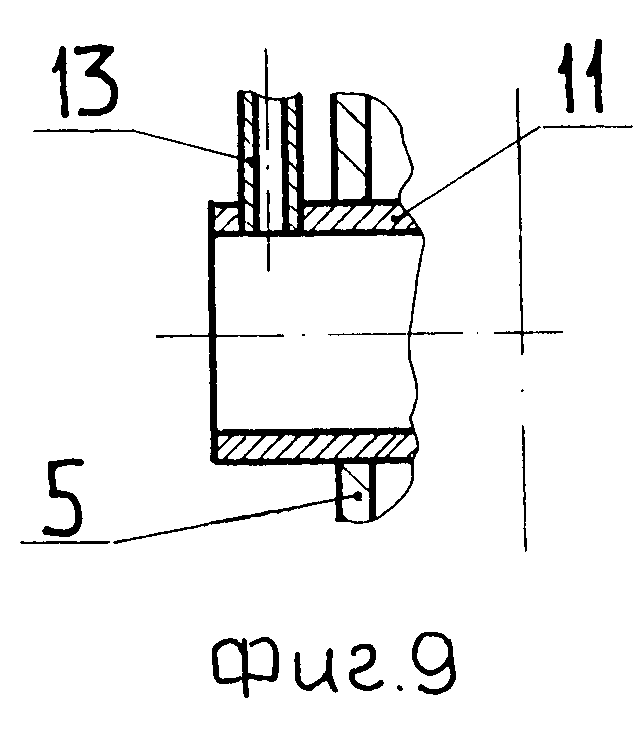

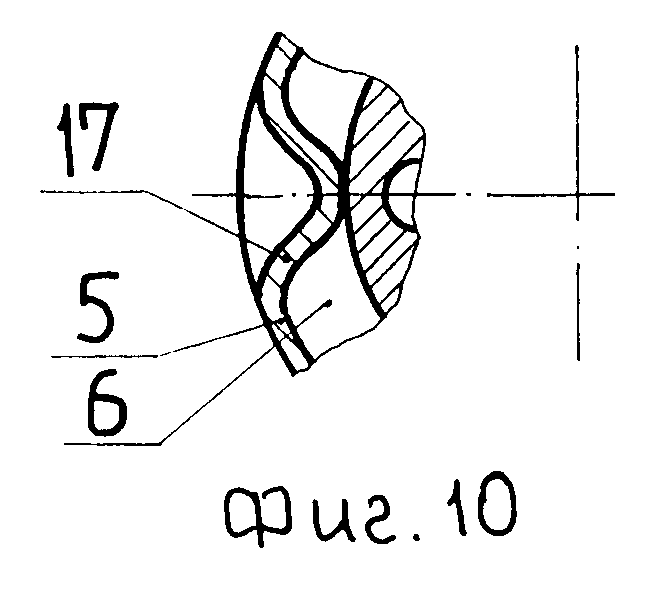

На фиг. 1 представлена горелка в разрезе; на фиг. 2 вид по стрелке А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1; на фиг. 4 разрез В-В на фиг. 1; на фиг. 5 разрез Г-Г на фиг. 2; на фиг. 6 разрез Д-Д на фиг. 1; на фиг. 7 вид по стрелке Е на фиг. 1; на фиг. 8 вариант выполнения сопла в виде двух сопл; на фиг. 9 схема подвода порошка в поток продуктов сгорания за пределами кожуха; на фиг. 10 вариант выполнения продольных перегородок в виде выштамповок.

Горелка для газопламенной обработки изделий содержит камеру 1 сгорания в виде стакана 2 с форсуночной головкой 3, систему охлаждения (не показана), сопло 4, продольная ось которого направлена под углом к продольной оси камеры 1 сгорания, и систему подвода топлива (не показана). Горелка снабжена кожухом 5, один из торцев которого закрыт, а на другом закреплена форсуночная головка 3, камера 1 сгорания размещена внутри кожуха 5 с зазором 6 и открытым торцем закреплена на форсуночной головке 3; сопло 4 выполнено в днище 7 камеры сгорания, выходной участок 8 сопла 4 герметично выведен через боковую стенку кожуха 5, а зазор 6 сообщен с системой охлаждения. Горелка может быть снабжена также магистралью подачи порошка в поток продуктов сгорания (не показана), сообщенной с соплом 4, последнее может быть выполнено сверхзвуковым и сообщено с магистралью подачи порошка на закритическом участке и с камерой 1 сгорания при любом выполнении сопла 4 через отверстие 9 в днище 7 камеры 1 сгорания. В днище 7 вокруг сопла 4 могут быть выполнены сквозные каналы 10 для прохода охлаждающей среды, выходной участок 8 сопла 4 может быть образован патрубком 11, часть которого закреплена в днище 7 камеры 1 сгорания, а часть в боковой стенке кожуха 5. Сопло 4 может быть сообщено с магистралью подачи порошка или через канал 12, выполненный в форсуночной головке 3 и боковой стенке камеры 1 сгорания, или посредством трубопровода 13 за пределами кожуха 5. Сопло 4 может быть выполнено в виде двух соосных сопл с выходными участками, расположенными диаметрально противоположно, зазор 6 может быть разделен на две части посредством закрепленной на нем продольной перегородки 14 и сообщен с системой охлаждения через каналы 15 и 16 подвода и отвода охлаждающей среды, соответственно выполненные в форсуночной головке 3 и выходящие каждый в одну из частей зазора 6, продольная перегородка может быть образована двумя выштамповками 17 на боковой стенке кожуха 5. На днище 7 для улучшения технологичности сверления каналов 10 могут быть выполнены плоские лыски 18, а в сопле 4 закреплена технологическая заглушка 19. Кроме каналов 15 и 16 подвода и отвода охлаждающей среды соответственно в форсуночной головке выполнены каналы 20, 21 для окислителя и горючего или топливной смеси и канал 22 для ввода свечи зажигания.

Горелка работает следующим образом.

Окислитель и горючее (или топливная смесь) из системы подачи топлива через каналы 20 и 22 вводятся в камеру 1 сгорания, где воспламеняются посредством свечи (не показана), размещаемой в канале 21. Продукты сгорания через отверстие 9 поступают в сопло 4 и разгоняются (до сверхзвуковой скорости в случае использования сверхзвукового сопла). Порошок из магистрали подачи порошка через канал 12 (или трубопровод 13) вводится в поток продуктов сгорания, нагревается, разгоняется и направляется на изделие либо для формирования покрытия, либо его резки (в последнем случае в качестве порошка могут быть использованы абразивные частицы или порошок может не вводиться в поток вообще). При этом ввод порошка в сверхзвуковой поток (в закритическую часть сопла) в его зону с давлением ниже атмосферного позволяет осуществить развязку по давлению камеры 1 сгорания и емкости для порошка (не показана) и сжигать топливо при высоких давлениях без повышения при этом давления в емкости для порошка, что дает возможность повысить эффективность горелки за счет достижения более высоких температур и скоростей продуктов сгорания. Следует также отметить, что перевод потока через скорость звука в сверхзвуковом герметическом сопле 4, а не при свободном расширении струи исключает формирование прямых скачков уплотнения в потоке и тем самым приводит к снижению затрат энергии на обработку изделий. Резкое уменьшение радиальных габаритов (что особенно важно при обработке отверстий малых диаметров) достигается прежде всего размещением сопла 4 под камерой 1 сгорания в ее днище 7. При такой схеме практически удается уменьшить диаметр горелки (который в данном случае будет определяться только потребным для эффективного сжигания топлива диаметром камеры сгорания) до величины порядка 25 мм, что недостижимо при использовании известных схем горелок, и позволяет значительно расширить диапазон возможного использования горелки. Ввод (в случае необходимости) в поток продуктов сгорания порошка через канал 12, выполненный в форсуночной головке 3 и боковой стенке камеры 1 сгорания, а не через трубопровод 13 дает возможность дополнительно снизить радиальные габариты горелки, улучшить ее внешний вид и повысить надежность в эксплуатации за счет исключения повреждения трубопровода 13 в месте его соединения с патрубком 11. Охлаждение горелки осуществляется подачей из системы охлаждения жидкости (в качестве которой может быть использована вода) через канал 15 и зазор 6 и отводом ее из него через канал 16. Выполнение каналов 15 и 16 так, как это представлено на фиг. 5, позволяет вводить в зазор 6 охлаждающую жидкость в осевом и радиальном направлениях, что существенно снижает гидравлическое сопротивление тракта охлаждения. Охлаждение днища 7 достигается перепуском охлаждающей жидкости через сквозные каналы 10, которые расположены вокруг сопла 4. Для организации направленного течения охлаждающей жидкости через сквозные каналы 10 и в зазоре 6 в последнем размещены по всей его высоте диаметрально противоположно две продольные перегородки 14, которые разделяют зазор 6 на две части, в одну из которых через канал 15 охлаждающая жидкость вводится, и из другой через канал 16 выводится. Перегородки 14 могут быть сформированы продольными выштамповками 17 в кожухе 5. Повышение технологичности изготовления и сборки горелки может быть достигнуто использованием для формирования выходного участка 8 сопла 4 патрубка 11, выполнением плоских лысок 18 в месте выхода каналов 10, сквозной расточкой сопла 4 и его герметизацией заглушкой 19. Наиболее целесообразно для соединения кожуха 5, форсуночной головки 3, камеры 1 сгорания, патрубка 11 использовать пайку, а для улучшения охлаждения камеру 1 сгорания выполнять из теплопроводного материала, например меди, латуни и т. д. За счет некоторого увеличения радиальных габаритов горелки можно сопло 4 выполнить в виде двух сопл, так как это показано на фиг. 8, и обеспечить двустороннее истечение продуктов сгорания. Такое выполнение позволяет увеличить производительность обработки, уравновесить насадки от действия реактивной силы и дает возможность реализации комбинированной обработки при нанесении покрытий, в случае подачи порошка только через одно сопло продукты сгорания, истекающие из другого сопла, осуществляют предварительный подогрев поверхности, что способствует лучшей адгезии покрытия с изделием.

Использование изобретения позволяет создавать малогабаритные горелки для газопламенной обработки прежде всего внутренних поверхностей изделий, имеющие высокую эффективность и широкие эксплуатационные возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРХЗВУКОВАЯ ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2043789C1 |

| УСТАНОВКА ДЛЯ СВЕРХЗВУКОВОГО ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2037337C1 |

| УСТАНОВКА ДЛЯ СВЕРХЗВУКОВОГО ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2037336C1 |

| ГАЗОПЛАМЕННАЯ ГОРЕЛКА ДЛЯ СВЕРХЗВУКОВОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2026118C1 |

| ГОРЕЛКА ТЕРМОГАЗОСТРУЙНОГО РЕЗАКА | 2000 |

|

RU2169648C1 |

| ГАЗОВОЗДУШНАЯ ГОРЕЛКА СО СВЕРХЗВУКОВОЙ СТРУЕЙ | 1992 |

|

RU2069815C1 |

| ГЕНЕРАТОР ВЫСОКОЭНТАЛЬПИЙНОГО ПОТОКА ВОЗДУХА И СПОСОБ ЕГО РАБОТЫ | 2009 |

|

RU2395795C1 |

| СПОСОБ И УСТАНОВКА ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2024 |

|

RU2837043C1 |

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

| Устройство для термического разрушения горных пород | 1987 |

|

SU1469076A1 |

Использование: изобретение относится к устройствам для газопламенной обработки изделий, в частности к горелкам для напыления покрытий на внутренней поверхности отверстий и каналов, резки, наплавки, и может быть использовано для расширения диапазона использования горелки путем уменьшения ее габаритов, обеспечения проведения процесса сгорания топлива при повышенных давлениях, снижения потерь энергии и упрощения конструкции. Сущность изобретения: горелка снабжена кожухом, один из торцев которого закрыт, а на другом закреплена форсуночная головка, камера сгорания размещена внутри кожуха с зазором и открытым торцем закреплена на форсуночной головке. Сопло выполнено в днище камеры сгорания, выходной участок сопла герметично выведен через боковую стенку кожуха, а зазор сообщен с системой охлаждения. Кроме того, магистраль подачи порошка в поток продуктов сгорания сообщена с соплом на его закритическом участке. Сопло сообщено с камерой сгорания через отверстие в днище камеры сгорания, а в последнем вокруг сопла выполнены сквозные каналы для прохода охлаждающей среды. Выходной участок сопла образован патрубком, часть которого закреплена на днище камеры сгорания, а часть - в боковой стенке кожуха. Сопло сообщено с магистралью подачи порошка через канал, выполненный в форсуночной головке и боковой стенке камеры сгорания. Сопло сообщено с магистралью подачи порошка посредством трубопровода, расположенного за пределами кожуха. Сопло выполнено в виде двух соосных сопл с выходными участками, расположенными диаметрально противоположно. Зазор разделен на две части посредством закрепленной в нем продольной перегородки и сообщен с системой охлаждения через каналы подвода и отвода охлаждающей среды, выполненные в форсуночной головке и выходящие каждый в одну из частей зазора. Продольная перегородка образована двумя выштамповками на боковой поверхности кожуха. 8 з.п. ф-лы, 10 ил.

| Патент США N 4416421, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-06-19—Публикация

1993-01-28—Подача