Изобретение относится к устройствам для нанесения покрытий методом сверхзвукового газопламенного напыления порошка на поверхность изделий.

Известны установки для сверхзвукового газопламенного напыления покрытий, содержащее камеру сгорания с соплом, систему подачи горючего и окислителя, магистраль подвода порошка в сверхзвуковой поток продуктов сгорания и узел смешения последних с порошком [1] В этой и целом ряде аналогичных установок сопло выполнено дозвуковым, и порошок вводится непосредственно в сопло, то есть и дозвуковой поток. Разгон потока продуктов сгорания до сверхзвуковых скоростей осуществляется за срезом сопла при свободном расширении струи с порошком.

При видимых преимуществах такого рода устройства (равномерное распределение порошка по поперечному сечению потока, высокая степень прогрева частиц порошка за счет большого времени пребывания в высокотемпературном дозвуковом участке струи), они имеют и ряд недостатков, наиболее существенными из которых являются следующие. Как известно, одним из наиболее существенных факторов, определяющих процесс нанесения покрытия, является скорость частиц порошка, которая в свою очередь пропорциональна скорости газового порошка, разгоняющего частицы. Чем выше скорость газового потока, тем больше скорость частиц порошка, и тем шире возможности установки как по виду используемого для нанесения покрытий порошка (следовательно, и по возможности получения покрытий с различными свойствами), так и по материалам, на которые можно наносить покрытия. С другой стороны, скорость газового потока тем больше, чем больше давление в камере сгорания. Однако степень повышения давления в камере сгорания для таких устройств ограничена, так как в силу того, что ввод порошка осуществляется в дозвуковой участок струи, по мере роста давления в камере сгорания в такой же степени будет возрастать давление и в емкости для хранения порошка. Но стабильную подачу порошка можно осуществить только при наличии подвода в емкость газа, осуществляющего вынос порошка из нее, давление которого на входе в емкость (для формирования течения из емкости в сопло) должно быть выше, чем в сопле. Поэтому при создании избыточного (по отношению к атмосферному) давления в емкости для хранения порошка установка потребует существенного усложнения создания системы наддува емкости, увеличения толщины ее стенок и т. д. Именно поэтому разработан ряд схем установок (разработаны ниже), в которых подвод порошка осуществляется в зону сверхзвуковой струи с давлением ниже атмосферного, что позволяет использовать для выноса порошка из емкости воздух из окружающей среды, который в этом случае будет поступать в емкость вследствие создания разряжения в ней. Кроме отмеченного рассматриваемое устройство имеет и следующие недостатки. Во-первых, это эррозийный износ стенок сопла за счет воздействия на них частиц порошка, что приводит к снижению надежности работы установки в целом, и во-вторых, повышенный уровень потерь энергии в скачках уплотнения при разгоне струи до сверхзвуковых скоростей при ее свободном расширении.

Известно устройство для сверхзвукового газопламенного напыления покрытий, содержащее камеру сгорания с соплом, систему подачи горючего и окислителя в камеру сгорания, тракт ввода порошка в сверхзвуковой поток и узел смешения последнего с порошком. При этом сопло выполнено в виде системы сопл Лаваля, продольные оси которых пересекаются в одной точке, а тракт ввода порошка в виде каналов, выходящих в зону между срезами сопл Лаваля до точки пересечения их осей [2]

Недостатком этого устройства являются большие потери энергии в скачках уплотнения в месте пересечения сверхзвуковых струй, что приводит к уменьшению скорости потока и, как следствие, к меньшему разгону частиц порошка и худшим характеристикам получаемого покрытия за счет снижения сцепления частиц порошка друг с другом и материалом поверхности покрываемого изделия. Следует также отметить и трудность охлаждения камеры сгорания, сложность конструкции и значительные габариты устройства, что обусловлено необходимостью выполнения в одном блоке целого ряда функционально различных каналов (охлаждения, сгорания, разгона газа, ввода порошка).

Известно устройство, содержащее магистраль подвода порошка в сверхзвуковой поток, сопло для разгона газа и узел смешения последнего и порошка, выполненный в виде патрубка со сквозным поперечным отверстием в его боковой стенке, охватывающего сопло, при этом магистраль подвода порошка сообщена с отверстием [3]

Недостатком этого устройства является формирование между наружной поверхностью начального участка струи, истекающей из сопла, и внутренней поверхностью стенки патрубка застойной зоны с интенсивным вихревым течением, что приводит к выносу порошка из струи к стенкам патрубка и налипанию его на них, а после достижения определенной толщины налипшего слоя к периодическому срыву со стенок конгломератов, образованных частицами порошка, их попаданию на поверхность изделия и, как следствие, к резкому ухудшению качества покрытия. Недостатком этого устройства является и то, что при такой схеме подвода порошок будет захватываться только периферийными участками сверхзвуковой струи, и в результате его концентрация в центре струи будет равна нулю. Подобное распределение порошка по сечению струи приводит к его интенсивному налипанию на стенках камеры смешения, эрозионному износу последних, снижению степени нагрева частиц порошка ввиду интенсивного теплоотвода от периферийных участков струи в стенки камеры смешения и в результате к снижению надежности работы устройства в целом и к увеличению затрат энергии на формирование покрытия.

Известна установка для сверхзвукового газопламенного напыления покрытий, содержащая камеру сгорания с соплом, систему подачи горючего и окислителя в камеру сгорания, магистраль подвода порошка в сверхзвуковой поток продуктов сгорания и узел смешения последних с порошком [4]

Недостатком этого устройства является то, что разгон продуктов сгорания до сверхзвуковой скорости осуществляется путем их расширения за срезом сопла. Но при таком способе разгона струи, как было отмечено выше, за срезом сопла формируется система скачков уплотнения, состоящая из прямых и косых скачков различной интенсивности, что приводит к значительным потерям энергии. Кроме того, в этом случае практически невозможно получить высокую степень расширения, а следовательно, и скорость газового потока. При этом конфигурация системы скачков уплотнения, формирующихся за соплом, не способствует эффективному вводу частиц в поток и их равномерному распределению по его поперечному сечению, поскольку наряду с составляющими скорости потока, формирующимися при его переходе через скачки уплотнения, направленными к центру потока, будут иметь место и составляющие скорости, направленные к периферии потока, и в результате частицы вводимого в поток порошка будут в основном сконцентрированы на периферии струи. Эти недостатки существенно ограничивают область применения такого рода установок.

Известна установка для сверхзвукового газопламенного напыления покрытий, принятая за прототип и содержащая камеру сгорания со сверхзвуковым соплом типа сопла Лаваля, магистраль подвода порошка в поток продуктов сгорания, узел смешения последних с порошком, и патрубок, установленный за соплом с образованием с последним единого проточного тракта, поверхность которого имеет излом в месте расположения среза сопла (авторское свидетельство СССР N 1291215, кл. В 05 В 7/20, опублик. 1987).

Однако этому устройству также присущи отмеченные выше недостатки (связанные прежде всего с тем, что порошок вводится непосредственно в камеру сгорания, то есть в дозвуковой поток), а именно возможность налипания частиц порошка на стенках камеры сгорания и сопла, трудность проведения процесса сгорания при высоких давлениях, необходимость использования напорной системы подачи порошка и т. д.

Цель изобретения создание установки для сверхзвукового газопламенного напыления покрытий, в которой бы был обеспечен надежный ввод частиц порошка в сверхзвуковой поток продуктов сгорания, равномерное распределение частиц по поперечному сечению потока, исключение налипания частиц на стенки узла смешения, камеры сгорания и сопла и обеспечение достижения высоких скоростей частиц порошка при минимальных потерях энергии.

Это достигается тем, что в установке для сверхзвукового газопламенного напыления покрытий, содержащей камеры сгорания со сверхзвуковым соплом Лаваля, магистраль подвода порошка в поток продуктов сгорания, узел смешения последних с порошком, и патрубок, установленный за соплом с образованием с последним единого проточного тракта, поверхность которого имеет излом в месте расположения среза сопла, согласно изобретению в боковой стенке патрубка за срезом сопла со стороны выхода из проточного тракта выполнен сквозной канал, а узел смешения порошка с продуктами сгорания образован в патрубке, для чего магистраль подачи порошка сообщена с каналом. При этом на внутренней поверхности патрубка выполнен уступ со ступенчатым увеличением на нем площади проходного сечения проточного тракта патрубка за уступом в направлении выхода из патрубка, отношение внутренней поверхности патрубка в месте расположения излома к внутреннему диаметру сопла на срезе лежит в диапазоне 1,0. 1,25, а в боковой поверхности патрубка за уступом со стороны выхода из проточного тракта по окружности выполнены сквозные поперечные отверстия.

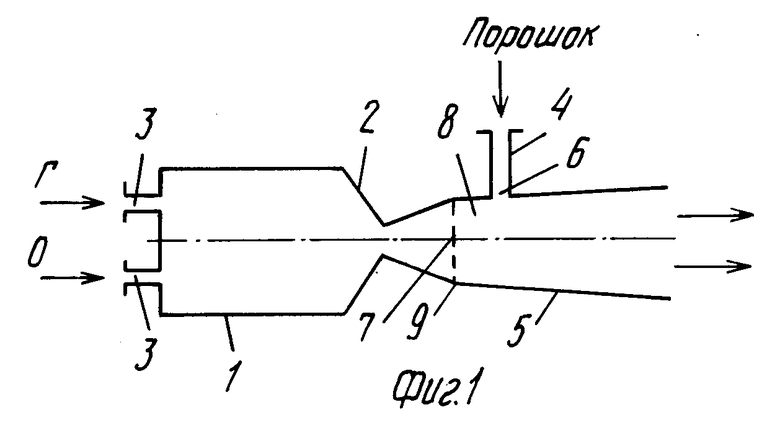

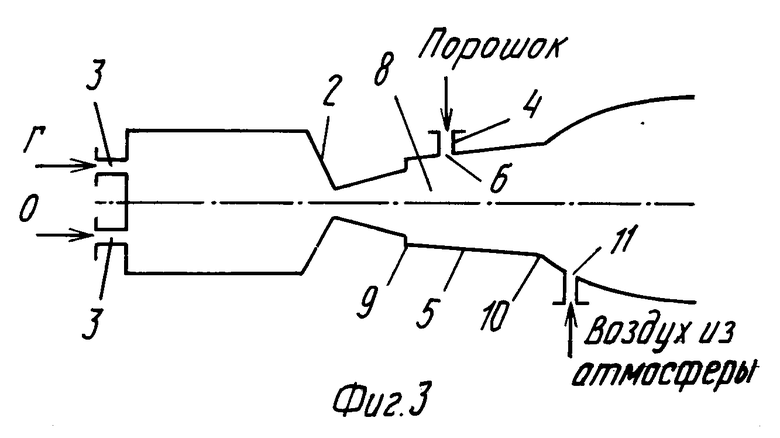

На фиг. 1 показана принципиальная схема установки для сверхзвукового газопламенного напыления покрытий; на фиг. 2 вариант выполнения излома; на фиг. 3 вариант выполнения установки с патрубком, имеющим уступ на внутренней поверхности; на фиг. 4 вариант выполнения уступа на внутренней поверхности патрубка; на фиг. 5 и 6 схемы формирования скачков уплотнения на изломе при различных вариантах выполнения последнего; на фиг. 7 и 8 схемы течения газа через скачки уплотнения, формируемые соответственно на изломе и уступе.

Установка для сверхзвукового напыления покрытий содержит камеру 1 сгорания со сверхзвуковым соплом 2, систему 3 подачи горючего и окислителя в камеру 1 сгорания, магистраль 4 подвода порошка в поток продуктов сгорания и узел смешения последних с порошком, выполненный в виде патрубка 5 с поперечным сквозным каналом 6 в его боковой стенке, сопло 2 имеет форму сопла Лаваля и образует с патрубками 5, размещенным за срезом 7 сопла 2, единый проточный тракт 8, поверхность которого имеет излом 9. Отношение внутреннего диаметра патрубка 5 в месте излома 9 к внутреннему диаметру сопла 2 на срезе 7 лежит в диапазоне 1,0.1,25. На внутренней поверхности патрубка 5 может быть выполнен уступ 10, в боковой стенке патрубка 5 за уступом со стороны выхода из проточного тракта 8 могут быть выполнены по окружности сквозные отверстия 11, сообщенные с атмосферой, сквозные каналы 6 выполнены за срезом 7 сопла 2 в направлении выхода тракта 8 и сообщены с магистралью 4. Позициями 12, 13 и 14 соответственно обозначены скачок уплотнения, формирующийся на изломе 9, плоскость уступа 10 и скачок уплотнения, формирующийся на нем.

Установка для сверхзвукового напыления покрытий работает следующим образом.

После подачи в камеру 1 сгорания горючего и окислителя (на фигурах условно обозначены: горючее Г, окислитель О) и их воспламенения продукты сгорания разгоняются до сверхзвуковой скорости в сопле 2, имеющем форму сопла Лаваля. Излом 9, выполненный на внутренней поверхности проточного тракта 8 в месте расположения среза 7 сопла 2, будет являться источником возмущений для сверхзвукового потока продуктов сгорания, что приведет к формированию косого скачка 12 уплотнения (здесь и далее для большей наглядности представлена упрощенная картина течения, что не влияет на качественные выводы). При переходе через скачок 12 уплотнения вектор  скорости потока разворачивается к оси потока (

скорости потока разворачивается к оси потока ( ), и в результате за скачком появляется радиальная составляющая скорости

), и в результате за скачком появляется радиальная составляющая скорости  , направленная к центру потока. Поскольку на изломе 9 формируется косой скачок уплотнения (либо система косых скачков) скорость потока за скачком 12 уплотнения остается сверхзвуковой, а давление ниже атмосферного. Порошок вводится в поток по магистрали 4 через канал 6 в зону пониженного (по отношению к атмосферному) давления за скачком 12 уплотнения, частицы порошка захватываются продуктами сгорания, разгоняются, нагреваются и далее направляются на изделие для формирования покрытия. Наличие за скачком 12 радиальной составляющей вектора скорости потока обеспечивает перемещение частиц порошка от периферии струи к центру, тем самым равномерное распределение частиц по поперечному сечению потока. С другой стороны, отсутствие зазора между сверхзвуковой струей и стенками патрубка 5 позволяет устранить формирование интенсивных вихревых застойных зон между струей и патрубком 5 и предотвратить тем самым вынос газовыми вихрями частиц порошка из потока и их налипание на стенках патрубка.

, направленная к центру потока. Поскольку на изломе 9 формируется косой скачок уплотнения (либо система косых скачков) скорость потока за скачком 12 уплотнения остается сверхзвуковой, а давление ниже атмосферного. Порошок вводится в поток по магистрали 4 через канал 6 в зону пониженного (по отношению к атмосферному) давления за скачком 12 уплотнения, частицы порошка захватываются продуктами сгорания, разгоняются, нагреваются и далее направляются на изделие для формирования покрытия. Наличие за скачком 12 радиальной составляющей вектора скорости потока обеспечивает перемещение частиц порошка от периферии струи к центру, тем самым равномерное распределение частиц по поперечному сечению потока. С другой стороны, отсутствие зазора между сверхзвуковой струей и стенками патрубка 5 позволяет устранить формирование интенсивных вихревых застойных зон между струей и патрубком 5 и предотвратить тем самым вынос газовыми вихрями частиц порошка из потока и их налипание на стенках патрубка.

Следует отметить, что форма излома 9 и уступа 10, положение излома 9 относительно среза 7 сопла 2 (в том числе и его выступание в сверхзвуковой поток), форма внутренней поверхности патрубка 5, конфигурация и положение каналов 6 оказывают влияние на структуру формирующихся скачков уплотнения и тем самым на процесс ввода порошка и распределение частиц по поперечному сечению потока, их скорость и температуру. Изменяя эти характеристики, можно в широких пределах изменять параметры установки в целом. В частности, в случае выполнения излома 9, как представлено на фиг. 2, экспериментальное исследование показало, что при изменении величины отношения внутреннего диаметра патрубка 5 в месте расположения излома 9 к внутреннему диаметру сопла 2 на срезе 7 в диапазоне от 1,0 до 1,25 отрицательное воздействие вихревой зоны, формирующейся на излом 9, на характеристики установки невелико, в то же время воздействие на поток излома 9, сформированного рассматриваемым способом, таково, что оно позволяет в широком диапазоне изменять интенсивность и структуру образующихся на изломе 9 скачков уплотнения и тем самым достаточно простым образом обеспечить требуемые характеристики установки. Выполнение уступа 10 (в том числе и с плоскостью 13) позволяет, используя вышеописанный механизм, обеспечить дополнительный перенос частиц порошка к центру сверхзвукового потока, увеличить время пребывания частиц в потоке и тем самым повысить их температуру, а также улучшить равномерность распределения частиц по сечению потока и снизить вероятность попадания их на стенки патрубка 5. Выполнение за уступом 10 в стенке патрубка 5 сквозных поперечных отверстий 11, сообщенных с атмосферой, приводит к эжекционному захвату потоком воздуха из атмосферы, местному повышению давления в зоне отверстий 11 и, как следствие, отрыву потока от стенок патрубка 5. В результате площадь поперечного сечения потока уменьшится, увеличится концентрация частиц вблизи его центральной зоны и будет исключено попадание частиц порошка на стенки патрубка 5 на его выходном участке, то есть в зоне, где частицы имеют максимальную скорость и температуру.

Таким образом, изобретение позволяет сочетать положительные качества различных схем подвода порошка в поток разгона последнего, а именно за счет разгона потока по сверхзвуковой скорости в сопле Лаваля, подвода порошка в сверхзвуковой поток за соплом, формирования перед зоной ввода порошка косого скачка уплотнения (либо системы таких скачков) оказывается возможным с одной стороны разогнать поток продуктов сгорания до высоких скоростей как за счет увеличения давления в камере сгорания, так и за счет повышения степени расширения потока при минимальных потерях энергии (течение в сопле Лаваля носит бесскачковый характер), а с другой обеспечить равномерное распределение частиц порошка по сечению потока, их разгон и нагрев без налипания на стенках проточного тракта, что в результате значительно расширяет диапазон использования установки как по номенклатуре применяемых порошков, так и по материалам, из которых может быть выполнена подложка, и позволяет существенно улучшить эксплуатационные характеристики покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СВЕРХЗВУКОВОГО ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2037337C1 |

| ГАЗОПЛАМЕННАЯ ГОРЕЛКА ДЛЯ СВЕРХЗВУКОВОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2026118C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1993 |

|

RU2037338C1 |

| СВЕРХЗВУКОВАЯ ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2043789C1 |

| СПОСОБ СВЕРХЗВУКОВОЙ ГАЗОПОРОШКОВОЙ НАПЛАВКИ ЗАЩИТНЫХ ПОКРЫТИЙ | 2007 |

|

RU2346077C2 |

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

| Способ напыления газотермических покрытий на внутренние поверхности и устройство для его реализации | 2017 |

|

RU2650471C1 |

| Фазовый разделитель | 1979 |

|

SU920468A2 |

| Напылитель порошкового материала | 1978 |

|

SU716613A1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2201329C1 |

Использование: изобретение относится к устройствам для нанесения покрытий методом сверхзвукового газопламенного напыления порошка на поверхность изделий и может быть использовано для создания установки для сверхзвукового газопламенного напыления покрытий, в которой был бы обеспечен надежный ввод частиц порошка в сверхзвуковой поток продуктов сгорания, равномерного распыления частиц по поперечному сечению потока, исключения налипания частиц на стенки узла смешения, камеры сгорания и сопла и обеспечения достижения высоких скоростей частиц порошка при минимальных потерях энергии. Сущность изобретения: в боковой стенке патрубка за срезом сопла со стороны выхода из проточного тракта выполнен сквозной канал, а узел смешения порошка с продуктами сгорания образован в патрубке, для чего магистраль подачи порошка сообщена с каналом. Отношение внутреннего диаметра патрубка в месте расположения излома к внутреннему диаметру сопла на срезе лежит в диапазоне 1,0... 1,25. На внутренней поверхности патрубка выполнен уступ. В боковой стенке патрубки за уступом со стороны выхода из проточного тракта по окружности выполнены поперечные отверстия. Уступ выполнен со ступенчатым увеличением за ним площади проходного сечения проточного тракта патрубка в направлении выхода из него. 4 з.п. ф-лы, 8 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США N 4604306, кл.B 05B 7 /06, 1986. | |||

Авторы

Даты

1995-06-19—Публикация

1992-12-29—Подача