Изобретение относится к текстильной промышленности, а именно к устройствам для смешивания волокнистого материала, например хлопка.

Из уровня техники известно устройство для смешивания волокнистого материала [1] в котором имеется смешивающая камера с основанием прямоугольной формы, средство подачи волокна, смонтированное в ее потолочной части, средство вывода волокна, отбирающий орган, установленный вдоль одной из боковых стенок камеры, средство подвода волокна к отбирающему органу, включающее по крайней мере пару горизонтально расположенных ленточных транспортеров, один из которых выполнен с длиной, превышающей длину второго, и установленных вдоль камеры в ее донной части.

Однако в этом устройстве процесс смешивания недостаточно эффективен, т. к. здесь не происходит рассеивания компонентов по смеси.

Технической задачей изобретения является повышение эффективности смешивания и производительности устройства.

Указанный технический результат достигается тем, что оно имеет второй отбирающий орган, установленный противоположно первому, а средство подвода волокна к отбирающему органу содержит несколько пар ленточных транспортеров, расположенных по ширине камеры, при этом длина одного из ленточных транспортеров одной пары превышает длину соответствующего ему ленточного транспортера другой пары.

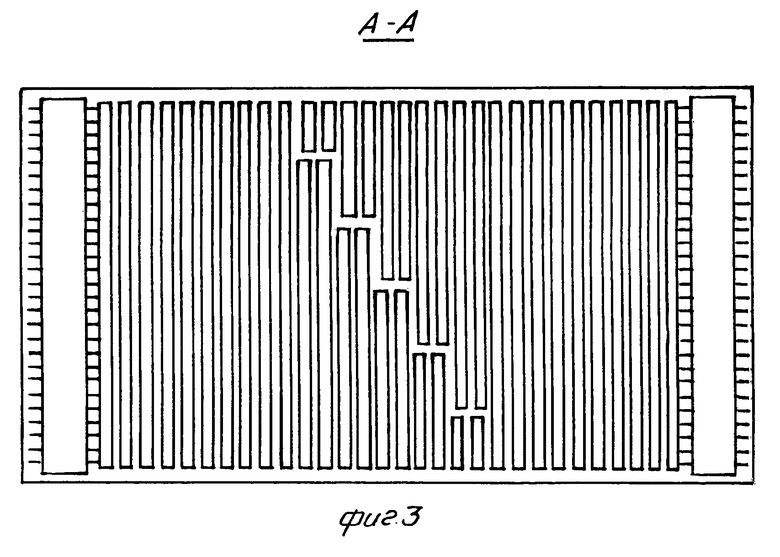

Предпочтительно средство для подвода волокна к отбирающим органам выполнять в виде рольгангов.

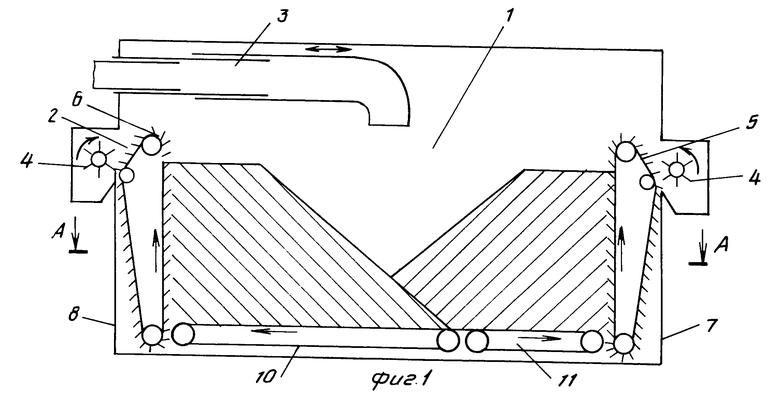

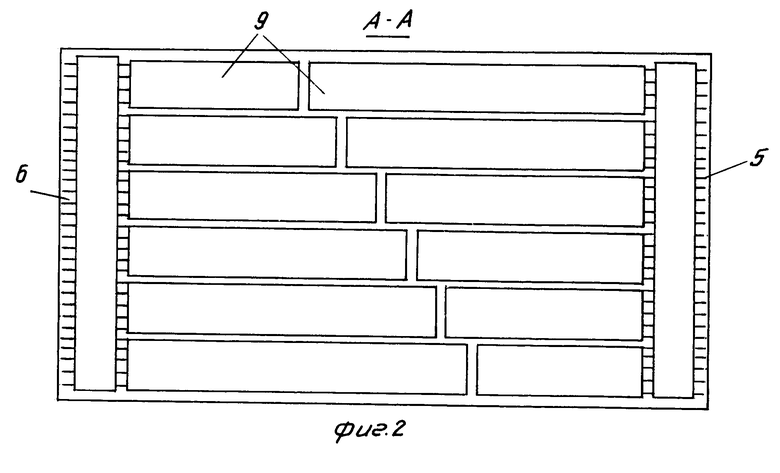

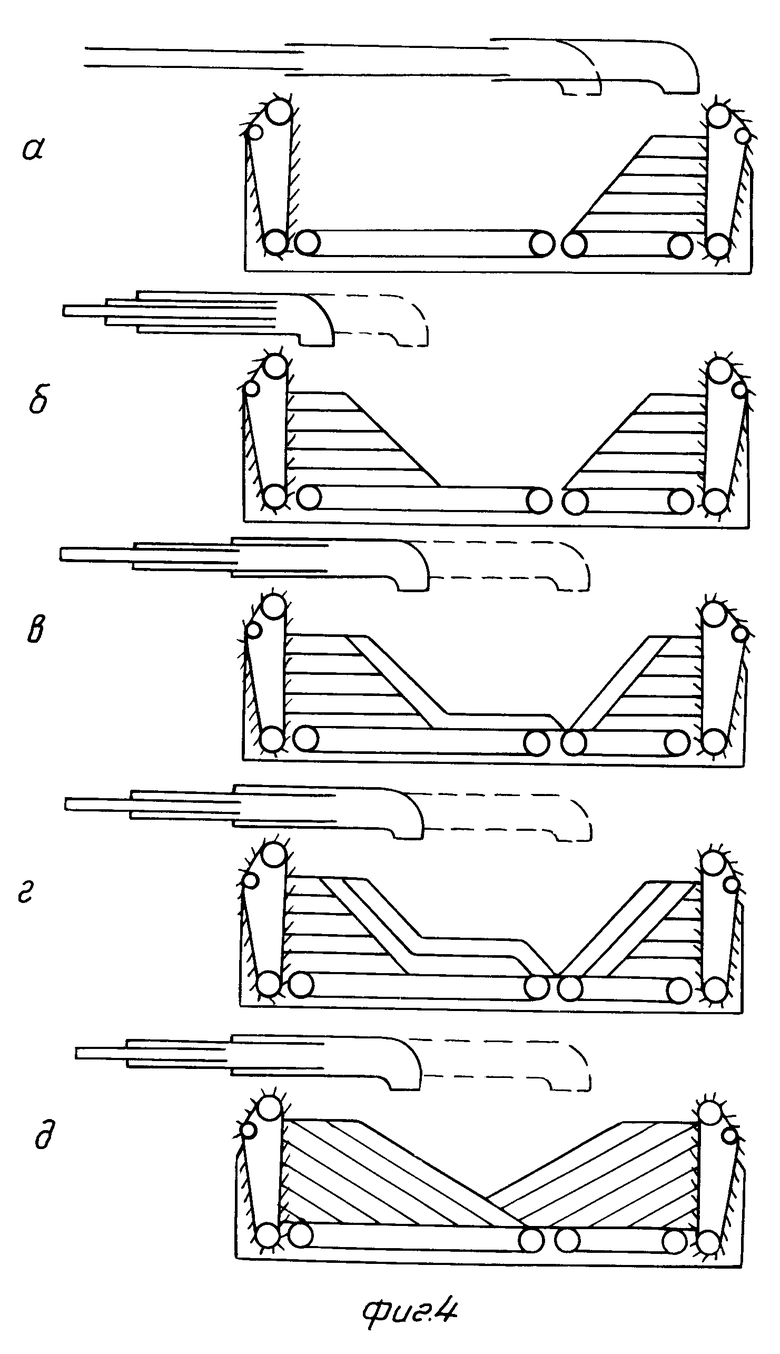

На фиг. 1 показано устройство для смешивания волокнистого материала; на фиг. 2 разрез А-А на фиг. 1 (конструкция перемещающих органов); на фиг. 3 то же, вариант выполнения перемещающих органов; на фиг. 4 а,б,в,г,д показан принцип образования "постелей".

Устройство для смешивания волокнистого материала содержит камеру 1 с основанием 2 прямоугольной формы, средство 3 подачи волокна в камеру 1, средство вывода волокна со сбивным барабаном 4, средство подвода волокна к отбирающим органам 5, 6, установленным вдоль противолежащих боковых стенок 7, 8 камеры 1, включающее несколько пар 9 ленточных транспортеров (рольгангов) 10, 11, расположенных по ширине камеры 1 в ее донной части.

Транспортеры 10, 11 имеют разную длину. Длину одного из ленточных транспортеров 11 одной пары 9 превышает длину соответствующего ему ленточного транспортера 10 другой пары 9.

Устройство работает следующим образом.

Средством 3 подачи волокна производится подача волокна в камеру 1 с образованием двух "постелей", состоящих из горизонтальных слоев, образованных около отбирающих органов 5, 6, вначале около одного (фиг. 4а), а затем около другого (фиг. 4б), далее средством 3 подачи волокна в камеру 1 подается волокно в среднюю часть камеры 1 (фиг. 4в и фиг. 4г). Одновременно с подачей волокна в среднюю часть камеры 1 вступают в работу отбирающие органы 5, 6, сбивной барабан 4 и ленточные транспортеры 10, 11.

Так как ленточные транспортеры 10, 11 при этом включены, то слой волокна, находящийся в средней части камеры 1, разрывается на стыке ленточных транспортеров 10, 11 (фиг. 4в и 4г). После сработки "постелей" в горизонтальных слоев образуются две "постели" с наклонно-расположенными слоями (фиг. 4д).

У стыка будет наиболее тонкий слой, высота которого увеличивается постепенно в направлении к отбирающим органам 5, 6 и достигает высоты "постелей", которые были наработаны около отбирающих органов в начале работы, причем у краев стыка "постели" как бы перекрывают друг друга.

Таким образом, в камере 1 будут две "постели", перекрывающие друг друга и имеющие форму усеченной пирамиды.

Средство подвода волокна к отбирающим органам 5, 6 выполнено в виде ленточных транспортеров 10 (фиг. 2) или рольгангов (фиг. 3) различной длины, и длины, длина пути, проходимого волокнистым материалом от стыка ленточных транспортеров к отбирающим органам, будет различной.

В результате выполнения средства подвода волокна к отбирающим органам в виде нескольких пар ленточных транспортеров, расположенных по ширине камеры с длиной одного из ленточных транспортеров одной пары, превышающей длину соответствующего ленточного транспортера другой пары, происходит разделение исходного потока волокнистого материала на два потока, поступающих к разным отбирающим органам и движущихся с одинаковыми или разными скоростями.

За счет разницы величины пути, проходимого разными участками "постелей" к отбирающим органам, происходит как бы разложение потоков волокнистого материала по времени отбора. То есть смешивание будет дисперсным, и эффективность его значительно повышается. Так, при попадании брака в смесь он рассеивается по смеси и становится совершенно незаметным.

Каждую "постель" отбирает свой отбирающий орган. При этом производительность устройства может быть повышена вдвое.

Таким образом, использование предлагаемого устройства позволяет значительно повысить его производительность и эффективность процесса смешивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2016925C1 |

| СПОСОБ СМЕШИВАНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2034940C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОЙ ВОЛОКНИСТОЙ ЛЕНТЫ | 1992 |

|

RU2057212C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2044805C1 |

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ КИП ВОЛОКНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2054059C1 |

| Устройство для смешивания волокнистого материала | 1987 |

|

SU1481278A1 |

| УСТРОЙСТВО ДЛЯ БЕСКОЛЬЦЕВОГО ПРЯДЕНИЯ | 1992 |

|

RU2041980C1 |

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ КИП ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2026901C1 |

| СЕПАРАТОР ДЛЯ ВЫДЕЛЕНИЯ ПРИМЕСЕЙ ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2036259C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ВОЛОКНОВОЗДУШНОЙ СМЕСИ | 1991 |

|

RU2006292C1 |

Сущность изобретения: устройство содержит камеру с основанием прямоугольной формы, средство подачи волокна, которое расположено в ее потолочной части, средство вывода волокна, два отбирающих органа, расположенных вдоль противолежащих боковых стенок камеры, средство подвода волокна к отбирающим органам. Средство подвода волокна к отбирающим органам содержит несколько пар ленточных транспортеров, которые расположены по ширине камеры. Длина одного из ленточных транспортеров одной пары превышает длину соответствующего ему ленточного транспортера другой пары. 1 з.п. ф-лы, 4 ил.

| Заявка ФРГ N 3633700, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-19—Публикация

1993-03-10—Подача