Изобретение относится к текстильной промышленности и касается привода нижней губки тисков гребнечесальной машины.

Известен привод нижней губки тисков, выполненный в виде восьмизвенного шарнирного механизма с одними вращательными парами и с промежуточным коромыслом, установленным на тисочном валу с возможностью его возвратно-качательного движения вокруг этого вала [1]

Недостатками данного привода являются большое число звеньев и наличие в его схеме трехповодковой структурной группы, не обеспечивающей, как правило, благоприятной передачи сил от ведущего кривошипа к ведомому коромыслу, к которому жестко крепится нижняя губка тисков.

Наиболее близким аналогом к заявленному изобретению является привод тисков гребнечесальной машины, содержащий установленный с возможностью вращения вокруг неподвижной оси ведущий кривошип и ведомое коромысло с закрепленной на нем нижней губкой тисков, кинематически связанное с ведущим кривошипом посредством рычажной системы, имеющей шатун, шарнирно связанный концами с ведомым коромыслом и с установленным с возможностью вращения вокруг несущей неподвижной оси рычажным элементом, и тягу, подсоединенную одним концом посредством шарнира к рычажному элементу, выполненному с возможностью регулирования величины одного из углов треугольника с вершинами в центрах двух связывающих рычажный элемент с тягой и шатуном шарниров и неподвижной оси вращения рычажного элемента [2]

Данный привод обеспечивает возвратно-качательное движение нижней губки тисков с заданной величиной ее полного хода (прямого или обратного) и с соотношением К между длительностями прямого и обратного ходов, определяемым технологическим процессом.

Наиболее существенным недостатком данного привода является наличие в его структуре кулисы и кулисного камня, образующих друг с другом поступательную пару, ось которой подвижна. Такая конструкция привода приводит к значительным динамическим нагрузкам, повышенному износу звеньев из-за больших контактных напряжений в поступательной паре, необходимости высокой точности изготовления звеньев, т.к. в противном случае может возникнуть их заклинивание. Кроме того, указанный привод обеспечивает вполне определенное значение соотношения К между длительностями прямого и обратного ходов нижней губки тисков (в частности, на машине "Текстима" 1532 К 152,5о:207,5о= 0,736), а также определенное соотношение Ко между длительностью перемещения тисков на этапе отделения волокон и длительностью одного цикла гребнечесания. При этом в указанном приводе отсутствует возможность регулировки соотношений К и Ко. Техническим результатом заявляемого решения является, во-первых, упрощение конструкции привода тисков, повышение его надежности и долговечности работы за счет снижения динамических нагрузок звеньев и уменьшения контактных напряжений путем применения при соединении звеньев только вращательных пар и, во-вторых, возможность регулировки соотношения К между длительностями прямого и обратного ходов нижней губки тисков при сохранении величины S самого хода, а также соотношения Ко между длительностью перемещения тисков на этапе отделения волокон и длительностью одного цикла гребнечесания.

Указанный технический результат достигается тем, что в приводе тисков гребнечесальной машины, содержащем установленный с возможностью вращения вокруг неподвижной оси ведущий кривошип и ведомое коромысло с закрепленной на нем нижней губкой тисков, кинематически связанное с ведущим кривошипом посредством рычажной системы, имеющей шатун, шарнирно связанный концами с ведомым коромыслом и с установленным с возможностью вращения вокруг несущей неподвижной оси рычажным элементом, и тягу, подсоединенную одним концом посредством шарнира к рычажному элементу, выполненному с возможностью регулирования величины одного из углов треугольника с вершинами в центрах двух связывающих рычажный элемент с тягой и шатуном шарниров и неподвижной оси вращения рычажного элемента, тяга противоположным рычажному элементу концом посредством шарнира соединена с концом ведущего кривошипа, при этом связывающий шатун с рычажным элементом шарнир размещен с возможностью изменения положения на рычажном элементе для регулирования величины угла треугольника при вершине в центре неподвижной оси, а рычажный элемент установлен с возможностью одностороннего вращения.

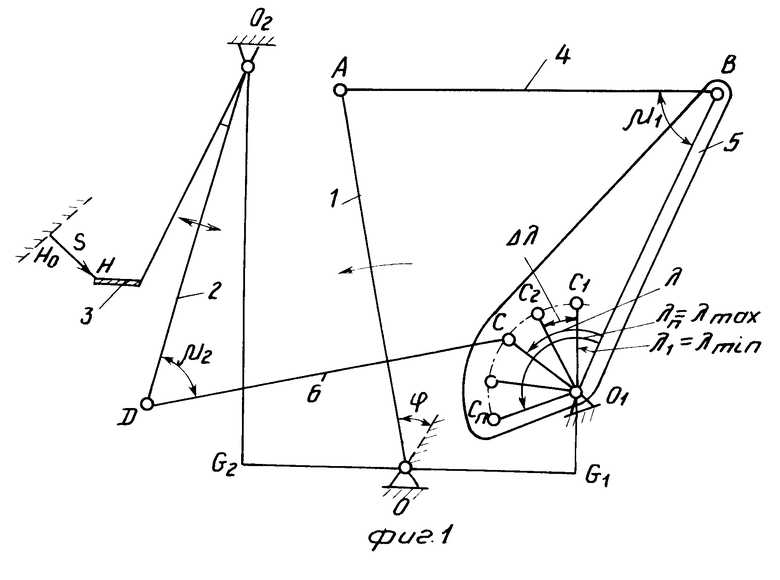

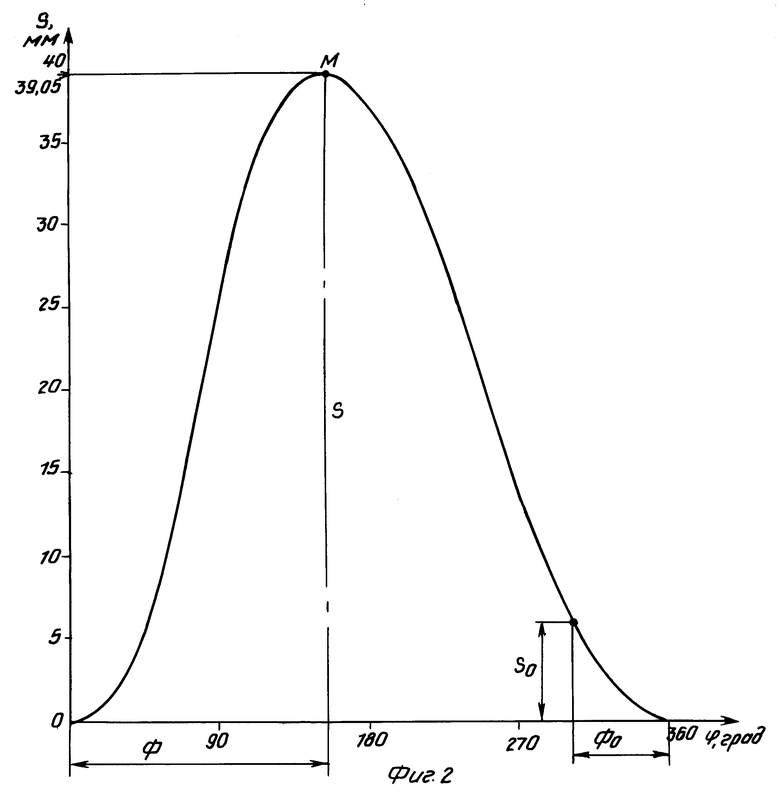

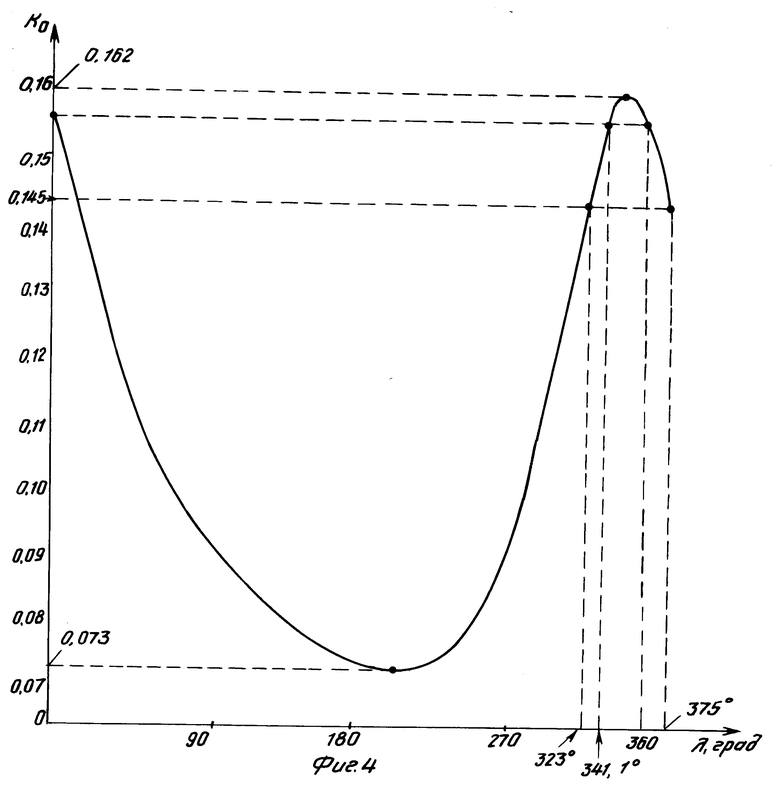

На фиг. 1 изображена кинематическая схема привода тисков; на фиг. 2 график зависимости перемещения исполнительной точки нижней губки тисков от угла поворота ведущего кривошипа при определенном угловом параметре на рычажном элементе; на фиг. 3 график зависимости соотношения длительностей прямого и обратного хода нижней губки от регулируемого углового параметра на рычажном элементе; на фиг. 4 график зависимости соотношения длительностей перемещения тисков на этапе отделения волокон и одного цикла гребнечесания от регулируемого углового параметра на рычажном элементе.

Привод содержит установленный с возможностью равномерного вращения вокруг неподвижной оси О ведущий кривошип 1 и рамещенное на неподвижной оси О2 ведомое коромысло 2 с закрепленной на нем нижней губкой 3 тисков гребнечесальной машины. Коромысло 2 кинематически связано с кривошипом 1 посредством рычажной системы, имеющей тягу 4, связанную одним концом посредством рычажной системы, имеющей тягу 4, связанную одним концом посредством шарнира А с концом кривошипа 1 и другим концом посредством шарнира В с рычажным элементом 5, установленным с возможностью одностороннего неравномерного вращения вокруг несущей неподвижной оси О1. Рычажная система содержит шатун 6, подсоединенный шарниром С к рычажному элементу и шарниром D к коромыслу 2. Кривошип 1 и рычажный элемент 5 вращаются в одном направлении.

Привод работает следующим образом.

При равномерном вращении кривошипа 1 вокруг оси О рычажный элемент совершает одностороннее неравномерное вращение в том же направлении вокруг неподвижной оси О1, вызывая через шатун 6 возвратно-качательное движение коромысла 2 вокруг неподвижной оси О2 и перемещение вместе с ним нижней губки 3 тисков с исполнительной точкой Н. На фиг. 1 указаны следующие обозначения: ϕ- угол поворота ведущего кривошипа 1, отсчитываемый от некоторого его начального положения; S перемещение точки Н, отсчитываемое от ее положения Нo при ϕ= 0; λ жесткий угол между отрезками О1В и О1С (угол λ- регулируемый от λmin до λ max с некоторым шагом Δ λ ); С1, С2, Сn дискретные положения шарнира С, обеспечивающие различный выбор жесткого угла λ при регулировке; μ1 и μ2 углы передачи.

На фиг. 2 приняты обозначения: ϕ и S аналогично фиг. 1; S полный ход точки Н при прямом или обратном ходе нижней губки тисков; Φ- угол поворота ведущего кривошипа 1 при прямом ходе нижней губки 3 тисков; М точка максимума функции S S( ϕ); S0 величина перемещения тисков на этапе отделения волокон; Φo угол поворота ведущего кривошипа 1 на участке, соответствующем перемещению тисков на величину S0.

Заявляемый привод обеспечивает получение графика S S( ϕ) при Φ 152,5о и S 39 мм (здесь взяты такие же значения Φ и S, как и у гребнечесальной машины "Текстима" 1532), например, при следующих значениях постоянных параметров привода (все линейные размеры здесь и далее приведены в мм): OG1 100; G1O1 0; OG2 39; G2O2 205; AO 373,21; AB 273,21; O1B 273,21; λ 341,1o; O1C 37,13; CD 77,19; O2D 238,26; DO2H 10,16o; O2H 124,8.

Указанные значения постоянных параметров привода были получены путем расчета, т. е. при решении задачи синтеза предлагаемого привода. При синтезе были учтены заданный график функции S S(ϕ) (фиг. 2), конструктивные ограничения на размеры звеньев, расположение опор и габариты механизма; ограничения на углы передачи μ1 и μ2 в первом контуре OABO1 и во втором контуре O1CDO2 привода.

Углы передачи μ1 и μ2 считаются благоприятными, если при любых значениях угла поворота ϕ ведущего кривошипа 1 они не становятся меньше чем μдоп или больше чем 180о μдоп, где μдоп допустимый угол передачи. В технике часто принимают μдоп 45о. В предлагаемом приводе при указанных выше значениях его постоянных параметров углы μ1 и μ1изменяются в пределах от 60 до 120о, т.е. имеют благоприятные значения, так как далеко отстоят от допустимых границ 45о и 135о.

Для сравнения работоспособности предлагаемого привода с прототипом был произведен расчет критерия η критерия качества передачи движения и сил по определенной методике. Расчет показал, что у прототипа ηmin 0,550, а у предлагаемого привода ηmin 0,866. Отсюда видно, что предлагаемый привод имеет лучшие условия передачи движения и сил, чем ближайший аналог, примерно на 60%

Ордината К графика К К( λ) (фиг. 3) при каждом фиксированном значении жесткого угла λ зависит от угла Φ и определяется по формуле

K=

Обычно в гребнечесальных машинах К меньше 1 и лежит в пределах от 0,65 до 0,8 (например, в машине "Текстима-1532" К0,736, а в машине "Платт" К 0,667).

График зависимости К от λ (фиг. 3) построен для указанных выше значений постоянных параметров привода, кроме λ Из этого графика видно, что обычно встречающийся на гребнечесальных машинах диапазон значений К от 0,65 до 0,8 достигается при значениях угла λ, лежащих в пределах от 222 до 270оС или от 315 до 352о. Так, при λ= 238,2о и при λ= 341,1о, получается К 0,736 (как у машины "Текстима").

Ордината К0 графика К0 f(λ ) (фиг. 4) при каждом фиксированном значении жесткого угла λ зависит от угла Φo и определяется по формуле

K=  Обычно при проектировании механизма привода тисков стремятся увеличить значение параметра К0, так как это благоприятно сказывается на качестве прочеса.

Обычно при проектировании механизма привода тисков стремятся увеличить значение параметра К0, так как это благоприятно сказывается на качестве прочеса.

График зависимости К0 от λ (фиг. 4) построен для указанных выше значений постоянных параметров привода, кроме λ, при S0 6 мм. Из этого графика видно, что при изменении угла λ от 0 до 360о соотношение К0 изменяется в пределах от 0,073 до 0,162.

Для прототипа (машина "Текстима"1532") при S0 6 мм имеют К0 0,145. Как видно из графика К0 К0( λ) (фиг. 4), значение коэффициента К0 не становится меньше чем 0,145 (т.е. не становится меньше чем у ближайшего аналога) при изменении угла λ в интервале от 323 до 375о. Это обстоятельство дает основание рекомендовать данный интервал значений угла λ как зону регулирования коэффициента К0.

При изменении угла λ от 323 до 348о коэффициент К0 возрастает от 0,145 до 0,162, а при изменении угла λ от 348 до 375о коэффициент Ко уменьшается от 0,162 до 0,145.

Для процесса гребнечесания более важно обеспечить получение высоких значений коэффициента К0; именно ради этого приходится идти на уменьшение коэффициента К, т.е. уменьшение коэффициента К не является самоцелью. Напротив, при значительном отклонении коэффициента К от 1, наблюдается ухудшение динамических показателей работы привода.

Из графика на фиг. 3 видно, что при изменении угла λ от 323 до 348о коэффициент К возрастает от 0,666 до 0,774, а при изменении угла λ от 348 до 375о коэффициент К продолжает возрастать от 0,774 до 0,991.

Из приведенного численного анализа видно, что наиболее оптимальное значение угла λ равно λ опт 348о, при котором К00,162 и К 0,774. Указанные значения обоих коэффициентов К0 и К более благоприятны, чем у прототипа, для которого К0 0,145 и К 0,736.

Интересно отметить, что в предлагаемом приводе при λ 341,1окоэффициент К= 0,736 (как у ближайшего аналога), а коэффициент К0 0,160 (т.е. лучше, чем у ближайшего аналога);

при λ 374о коэффициент К0 0,146 (как у ближайшего аналога), а коэффициент К0,982 (т.е. значительно лучше, чем у ближайшего аналога).

Итак, данный привод позволяет регулировать значения коэффициентов К0 и К в довольно широких пределах и выбирать их рациональные значения в соответствии с требованиями технологического процесса на проектируемой гребнечесальной машине.

Для того, чтобы получить зависимость S= S(ϕ ), требуемую в соответствии с технологическим процессом (фиг. 2), нужно определенным образом выбрать значения постоянных параметров предлагаемого привода (фиг. 1), а именно взаимное расположение опор O, O1 и O2, длины звеньев OA, AB, O1C, O1B, CD, O2D, а также жесткий угол λ т.е. нужно решить задачу синтеза шестизвенного двухкривошипного шарнирного механизма.

Особенностью предлагаемого привода является то, что при изменении жесткости угла λ (фиг. 1) и при сохранении всех других постоянных параметров привода график функции S S( ϕ ) изменяется таким образом, что точка М максимума смещается влево или вправо, но значение S максимума остается неизменным (фиг. 2). Отсюда следует, что регулировкой угла λ достигается, во-первых, изменение соотношения К и, во-вторых, изменение соотношения К0 при сохранении значения S, т.е. существует причинно-следственная связь между указанным существенным признаком заявляемого привода и достигаемым техническим результатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1996 |

|

RU2109670C1 |

| УПРУГОИНЕРЦИОННАЯ ЦЕНТРОБЕЖНАЯ МУФТА | 1997 |

|

RU2109996C1 |

| ВЫТЯЖНОЙ ПРИБОР ТЕКСТИЛЬНОЙ МАШИНЫ | 1997 |

|

RU2127336C1 |

| КОНВЕЙЕР С ПРЕРЫВИСТЫМ ДВИЖЕНИЕМ ТЯГОВОГО ОРГАНА | 1996 |

|

RU2108278C1 |

| КРУГЛАЯ ОСНОВОВЯЗАЛЬНАЯ МАШИНА | 2003 |

|

RU2237117C1 |

| ДИФРАКЦИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ РЯДА ОСНОВНЫХ ХАРАКТЕРИСТИК ТКАНИ И ТКАНЕПОДОБНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2199739C2 |

| СПОСОБ АНАЛИЗА ГЕОМЕТРИЧЕСКИХ СТРУКТУРНЫХ ПАРАМЕТРОВ ТКАНИ | 2000 |

|

RU2164686C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТОПОГРАФИИ ПОВЕРХНОСТИ ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208370C2 |

| УСТРОЙСТВО ДЛЯ КООРДИНАЦИИ ПОЛОЖЕНИЯ ТЕКСТИЛЬНОГО ПОЛОТНА | 1995 |

|

RU2101221C1 |

| ПРЯЖА ВЫСОКООБЪЕМНАЯ | 1997 |

|

RU2128739C1 |

Использование: текстильная промышленность, гребнечесальные машины. Сущность изобретения: вращающийся вокруг неподвижной оси ведущий кривошип привода тисков связан с несущим нижнюю губку тисков ведомым коромыслом посредством рычажной системы, имеющей шарнирно связанный концами с коромыслом и рычажным элементом шатун и тягу. Тяга одним концом посредством шарнира подсоединена к рычажному элементу, а другим концом шарнирно соединена с концом ведущего кривошипа. Рычажной элемент установлен с возможностью одностороннего вращения. Связывающий шатун с рычажным элементом шарнир размещен с возможностью изменения положения на рычажном элементе для регулирования величины угла треугольника при вершине в центре неподвижной оси. Вершины треугольника размещены в центрах двух связывающих рычажной элемент с тягой и шатуном шарниров и неподвижной оси вращения рычажного элемента. 4 ил.

ПРИВОД ТИСКОВ ГРЕБНЕЧЕСАЛЬНОЙ МАШИНЫ, содержащий установленный с возможностью вращения вокруг неподвижной оси ведущий кривошип и ведомое коромысло с закрепленной на нем нижней губкой тисков, кинематически связанное с ведущим кривошипом посредством рычажной системы, имеющей шатун, шарнирно связанный концами с ведомым коромыслом и с установленным с возможностью вращения вокруг несущей неподвижной оси рычажным элементом, и тягу, подсоединенную одним концом посредством шарнира к рычажному элементу, выполненному с возможностью регулирования величины одного из углов треугольника с вершинами в центрах двух связывающих рычажный элемент с тягой и шатуном шарниров и неподвижной оси вращения рычажного элемента, отличающийся тем, что тяга противоположным рычажному элементу концом посредством шарнира соединена с концом ведущего кривошипа, при этом связывающий шатун с рычажным элементом шарнир размещен с возможностью изменения положения на рычажном элементе для регулирования величины угла треугольника при вершине в центре неподвижной оси, а рычажный элемент установлен с возможностью одностороннего вращения.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Опубликованная заявка ФРГ N 3933366, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-19—Публикация

1993-03-22—Подача