Изобретение относится к бумажной промышленности, в частности к технологии изготовления бумаги, обладающей высоким лоском, гладкой поверхностью, гибкостью и высоким сопротивлением выщипыванию.

Известен способ изготовления бумаги путем нанесения покрывной композиции на бумагу-основу методом литьевого покрытия (с помощью обогреваемого паром барабана).

В покровных композициях, наносимых методом литьевого покрытия, в качестве связующего обычно используют смесь казеина и синтетического латекса [1]

Недостатком этого способа является то, что использование в качестве связующего смеси казеина и латекса приводит к адгезии покрытия к барабану, что в свою очередь приводит к его выщипыванию. Выщипывание представляет собой потерю адгезии покровной композиции к бумаге-основе во время печатания.

Латексный компонент является существенным фактором в традиционных составах, поскольку латекс необходим для придания гибкости бумаге с покрытием, полученной методом литья. Однако в традиционных составах нет практики использования кроющих составов, в которых латексный компонент составляет свыше 60% от всего связующего. При таком высоком уровне содержания латекса последний контактирует с горячей поверхностью литьевого барабана. Поскольку латекс по своей природе является термопластичным материалом, он плавится и прилипает к литьевому барабану, приводя к адгезии к барабану, что описано выше. Этот признак, то есть адгезия к барабану традиционных кроющих составов, строго ограничивает количество латекса, которое может быть использовано в кроющей композиции, и ограничивает гибкость, гладкость и глянцевитость, которые можно придать путем добавления латекса.

Известен также способ изготовления бумаги путем нанесения на бумагу-основу водной композиции, содержащей синтетический привитой сополимер на основе соевого белка с содержанием синтетической части до 82% и пигмента, и последующей сушки покрытия. Нанесение покровной композиции осуществляют традиционным методом, например посредством шабера или ножа [2]

Недостаток этого способа заключается в том, что он не позволяет получать бумагу с высокой гладкостью.

Технической задачей данного изобретения является получение высокогладкой и гибкой бумаги, стойкой к выщипыванию.

Достигается это тем, что в способе изготовления бумаги путем нанесения на бумагу-основу водной композиции, содержащей синтетический привитой сополимер на основе соевого белка с содержанием синтетической части до 82% и пигменты, и последующей сушки покрытия согласно изобретению водную композицию наносят на бумагу-основу методом литьевого покрытия.

В качестве привитого сополимера используют сополимер полидиена и виниларилового мономера или бутадиена и стирола на соевом белке в количестве 10-25% от массы пигмента. В качестве пигментов используют смесь глины и карбоната кальция.

Использование указанного соевого сополимера предпочтительно в сочетании с определенными пигментами позволяет получить кроющие составы, которые преодолевают ограниченные возможности кроющих составов на основе казеина-латекса, что в свою очередь позволяет получить бумагу с распределенным покровным слоем методом литья с помощью обогреваемого паром барабана, которая имеет высокую глянцевитость, высокую гибкость, высокий цвет (белизну), высокую гладкость и способна существенно снизить выщипываемость, как определено стандартными испытаниями.

Использование синтетического привитого сополимера на основе соевого белка повышает количество синтетического (латексного) компонента, который может быть введен в связующее (и кроющую композицию). Полагают, что в сополимерном связующем синтетическая или латексная часть окружена или защищена белковой оболочкой. В результате этого синтетическая часть избегает взаимодействия с литьевым барабаном. Следовательно, синтетическая часть не подвергается перегреву, расплаву или слипанию с поверхностью литьевого барабана. Сополимер может содержать до 82% синтетических частей, 18% соевой составляющей все еще достаточно для защиты синтетических элементов от соприкосновения с поверхностью литьевого барабана. Однако 82% синтетической составляющей приводят к повышению гибкости, гладкости, глянцевитости и сопротивления выщипыванию эквивалентно 82% свободного латекса.

П р и м е р 1. Композицию для распределения покровного слоя с помощью обогреваемого паром барабана получают из следующего состава: 90 мас.ч. глины, 10 мас.ч. карбоната кальция, 0,2 мас.ч. диспергатора, 0,1 мас.ч. противовспенивателя, 15 мас.ч. синтетического привитого сополимера на основе соевого белка (82% синтетической части) по патенту США N 4607089 (RP 535), 0,5 мас.ч. антиадгезива.

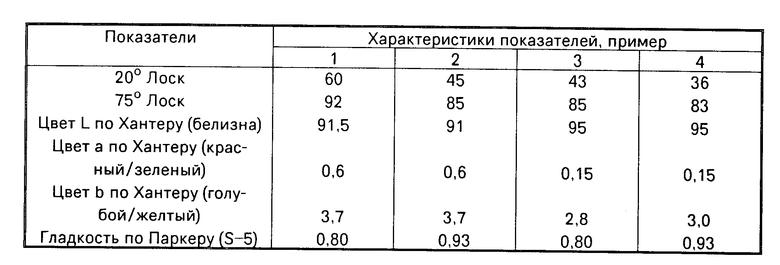

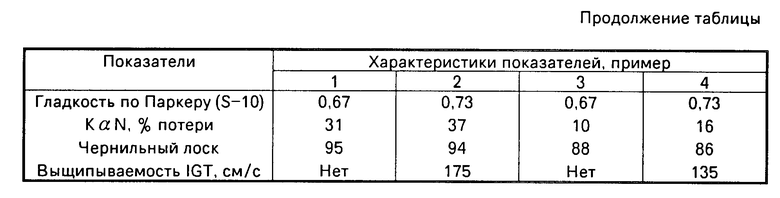

Вышеприведенную композицию для покрытия суспендируют в воде, имеющей комнатную температуру (58% твердых частиц), рН доводят до 9,4 и водную композицию наносят с использованием процесса распределения покровного слоя с помощью обогреваемого паром барабана. Масса покрытия составляет 20 фунтов (9,072 кг) на стопу. Скорость продвижения бумажного полотна составляет около 250 футов (76,2 м) в 1 мин. После покрытия бумагу с покрытием подвергают испытаниям на ее лоск, цвет, гладкость и сопротивление выщипыванию. Результаты этих испытаний приведены в таблице.

П р и м е р 2. Для сравнения казеинлатексную композицию для распределения покровного слоя с помощью обогреваемого паром барабана получают из следующего состава: 90 мас.ч. глины, 10 мас.ч. карбоната кальция, 0,2 мас.ч. диспергатора, 0,1 мас. ч. противовспенивателя, 10 мас.ч, казеина, 6 мас.ч. латекса, 0,5 мас.ч. антиадгезива.

Вышеприведенную кроющую композицию суспендируют в воде, имеющей комнатную температуру (58% твердых частиц), рН доводят до 9,4 и водную композицию наносят с использованием процесса распределения покровного слоя с помощью обогреваемого паром барабана. Масса покровного слоя составляет 20 фунтов (9,072 кг) на стопу. Скорость продвижения бумажного полотна составляет приблизительно 250 футов (76,2 м) в 1 мин. После нанесения покрытия бумагу с покрытием подвергают испытаниям на ее лоск, цвет, гладкость и сопротивление выщипыванию. Результаты этих испытаний приведены в таблице.

П р и м е р 3. Композицию для распределения покровного слоя с помощью обогреваемого паром барабана получают из следующего состава: 10 мас.ч. глины, 90 мас.ч. карбоната кальция, 0,2 мас.ч. диспергатора, 0,1 мас.ч. противовспенивателя, 15 мас.ч. синтетического привитого сополимера на основе соевого белка (82% синтетической части) по патенту США N 4607089 (RP 535), 0,5 мас.ч. антиадгезива.

Вышеприведенную кроющую композицию суспендируют в воде, имеющей комнатную температуру (58% твердых частиц), рН доводят до 9,4 и водную композицию наносят с использованием процесса распределения покровного слоя с помощью обогреваемого паром барабана. Масса покровного слоя составляет 20 фунтов (9,072 г) на стопу. Скорость продвижения бумажного полотна составляет около 250 футов (76,2 м) в 1 мин. После нанесения покрытия бумагу с покрытием подвергают испытаниям на ее лоск, цвет, гладкость и сопротивление выщипыванию. Результаты этих испытаний приведены в таблице.

П р и м е р 4. Для сравнения казеинлатексную композицию для распределения покровного слоя с помощью обогреваемого паром барабана получают из следующего состава: 10 мас.ч. глины, 90 мас.ч. карбоната кальция, 0,2 мас.ч. диспергатора, 0,1 мас. ч. противовспенивателя, 10 мас.ч. казеина, 0,5 мас.ч. антиадгезива.

Вышеприведенную кроющую композицию суспендируют в воде, имеющей комнатную температуру (58% твердых частиц), рН доводят до 9,4 и водную композицию наносят с использованием процесса распределения покровного слоя с помощью обогреваемого паром барабана. Масса покровного слоя составляет 20 фунтов (9,072 кг) на стопу. Скорость продвижения бумажного полотна составляет около 250 фунтов (76,2 м) в 1 мин. После нанесения покрытия бумагу с покрытием подвергают испытаниям на ее лоск, цвет, гладкость и сопротивление выщипыванию. Результаты этих испытаний приведены в таблице.

Сущность изобретения: на бумагу-основу наносят водную композицию, содержащую синтетический привитой сополимер на основе соевого белка с содержанием синтетической части до 82% и пигменты методом литьевого покрытия. В качестве указанного сополимера используют сополимер полидиена и виниларилового мономера или бутадиена и стирола на соевом белке в количестве 10 - 25% от массы пигментов. В качестве пигментов используют смесь глины и карбоната кальция, каждый из которых составляет 10 - 90% от общей массы пигментов. 3 з. п. ф-лы, 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4607089, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-06-19—Публикация

1990-07-05—Подача