Изобретение относится к области вакуумной технике, а именно, к конструкциям нераспыляемых газопоглотителей для сорбиционных насосов.

Известно применение нераспыляемых газопоглотителей из химически активных металлов, преимущественно титана и циркония и сплавов на их основе (Попов В. Ф. Нераспыляемые газопоглотители. Л. Энергия, 1975). Для нагрева газопоглотителя или гетерного материала используются подогреватели различной конструкции, а также резистивный нагрев гетерного материала при протекании через него электрического тока. Так, в гетероионном насосе, принятом за прототип применен U-образный керн из газопоглощающего материала (титана), нагрев которого осуществляется пропусканием через него электрического тока.

Такая конструкция требует повышенной мощности нагрева для поддержания выбранной рабочей температуры сорбирующей поверхности гетера из-за потерь на излучение. Повышение откачных характеристик планарной конструкции газопоглотителя возможно лишь за счет увеличения линейных размеров с соответствующим увеличением мощности нагрева.

Заявляемое техническое решение направлено на снижение мощности нагрева газопоглотителя и повышение откачных характеристик сорбционного насоса.

Поставленная техническая задача решается тем, что в предлагаемом газопоглотителе, включающем подключенные к токовводам стержни из газопоглощающего материала, размещенные в плоскости и последовательно соединенные между собой перемычками, стержни расположены по меньшей мере в два параллельных ряда, соединены последовательно между собой в рядах и между рядами перемычками одинакового сечения со стержнями, причем перемычки расположены по торцам стержней, а стержни выполнены преимущественно постоянного прямоугольного сечения.

Получающийся компактный газопоглотитель с объемной регулярно-пространственной структурой, образованной большим количеством (десятки штук) параллельных стержней, разделенных системой сквозных пазов, позволяет по сравнению с планарной конструкцией уменьшить в 2-3 раза мощность нагрева или при той же общей рассеиваемой мощности повысить рабочую температуру стержней внутренней части газопоглотителя на 150-200оС. Такое повышение температуры позволяет в 10-20 раз повысить сорбционную емкость гетера и стабильность скоростной характеристики сорбционного насоса.

Рекомендуемая внешняя форма предлагаемого газопоглотителя "толстый" цилиндр, параллелепипед и особенно куб.

С увеличением линейного размера (например, ребра куба) газопоглотителя его внешняя поверхность (рассеиваемая или потребляемая мощность нагрева) возрастает в квадратичной, а объем (масса гетерного материала) в кубической зависимости от линейного размера, что дополнительно усиливает достигаемый технический эффект.

Наличие системы сквозных пазов-каналов между стержнями, линейный размер которых близок к размеру стержней, обеспечивает доступ сорбируемого газа к внутренним поверхностями газопоглотителя со всех его сторон.

Стержни, расположенные на внешней поверхности газопоглотителя, определяют основные потери тепла вследствие излучения и являются своеобразным тепловым экраном для стержней внутренней части газопоглотителя.

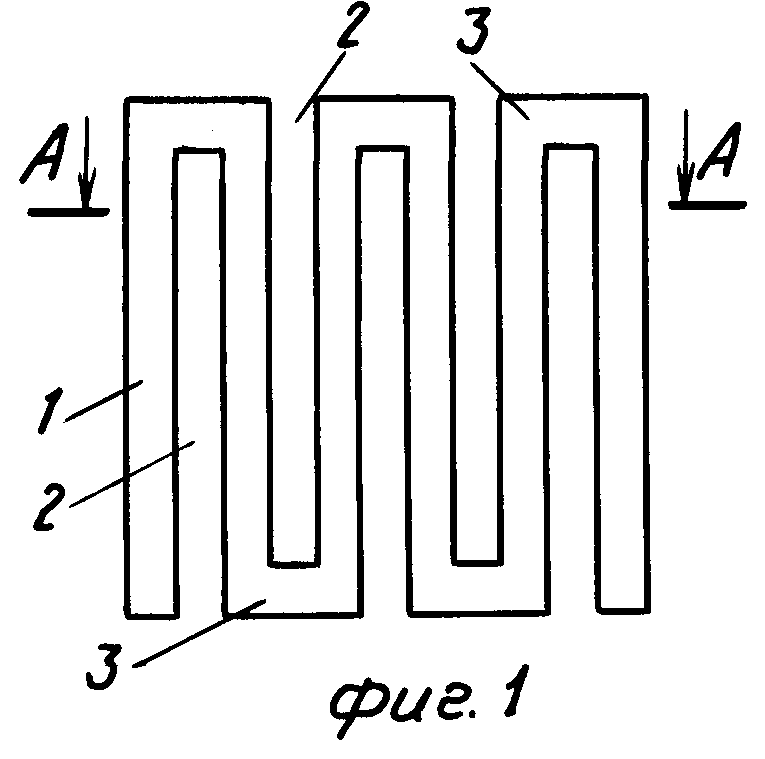

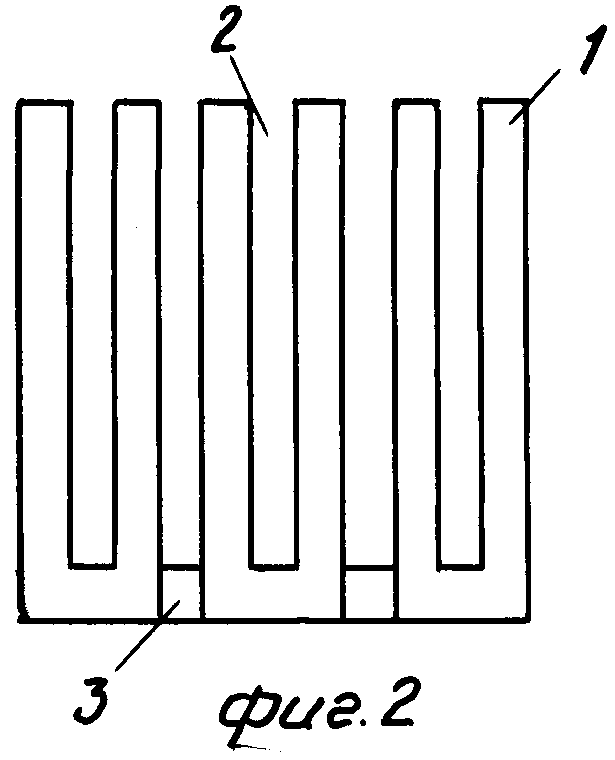

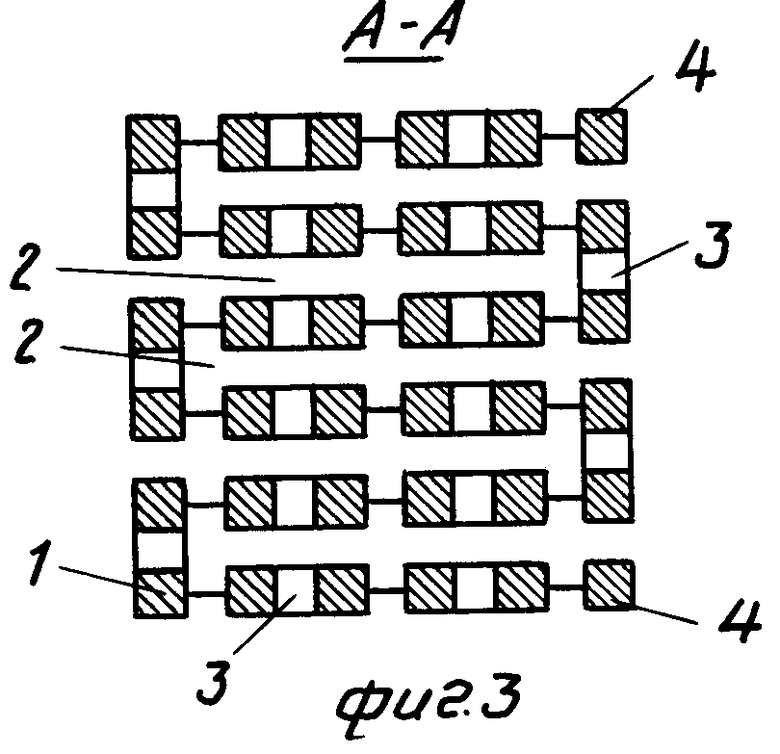

На фиг. 1, 2, 3 изображен в трех проекциях газопоглотитель в форме куба с шестью рядами стержней по шесть штук в ряду и с разделительными сквозными каналами. Между стержнями 1 имеются пазы 2, а концы соседних стержней соединены перемычками 3. Подсоединение к токовводам осуществляется через свободные концы 4 стержней. На фиг. 3 "нижние" перемычки обозначены двумя чертами, а "верхние" перемычки одной чертой.

Газопоглотитель в соответствии с фиг. 1-3 может быть выполнен, например, из кубической заготовки путем вырезания пазов-каналов, длина каждого из которых меньше соответствующего размера газопоглотителя на толщину стержня для формирования перемычки между соседними стержнями.

По данной схеме был изготовлен газопоглотитель в форме куба с ребром 44 мм, шириной паза 4 мм и сечением стержней 4х4 мм. Общая длина соединенных последовательно 36 стержней с учетом перемычек составляет 1,5 м.

Для достижения температуры 600-700оС на внутренних стержнях газопоглотителя необходим ток накала 7-8 А при напряжении 20-25 В. При этом режиме температура наружной поверхности газопоглотителя на 150-200оС ниже, что резко снижает потери тепла излучением (эффект самоэкранирования газопоглотителя).

Предложенный газопоглотитель работает следующим образом. В высоком вакууме к концам токоподводящих стержней от регулируемого источника подается напряжение и электрический ток, проходя по всем последовательно соединенным стержням, разогревает газопоглотитель до требуемой рабочей температуры, при которой происходит интенсивная сорбция химически активных газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМПЫ ВЫСОКОГО ДАВЛЕНИЯ | 1992 |

|

RU2094892C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЛАМПЫ ВЫСОКОГО ДАВЛЕНИЯ | 1995 |

|

RU2094894C1 |

| СПОСОБ АНАЛИЗА МАТЕРИАЛОВ МЕТОДОМ ВТОРИЧНОЙ ИОННОЙ МАСС-СПЕКТРОМЕТРИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1306396A1 |

| Способ обезгаживания и активирования газопоглотителя в рентгеновской трубке и катод рентгеновской трубки для его осуществления | 2021 |

|

RU2775545C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРАСПЫЛЯЕМЫХ ГАЗОПОГЛОТИТЕЛЕЙ НА ОСНОВЕ ИНТЕРМЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2033452C1 |

| ЭЛЕКТРОВАКУУМНЫЙ ПРИБОР | 1994 |

|

RU2071618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ТЕРМОСА | 1992 |

|

RU2033740C1 |

| Электродный узел газоразряднойлАМпы | 1979 |

|

SU838821A1 |

| Газоразрядная высокоинтенсивная лампа | 1980 |

|

SU936090A1 |

| Способ изготовления металлического термоса | 1990 |

|

SU1725819A1 |

Сущность изобретения: клеммы тоководов подключены к свободным концам стержней из газопроводящего материала. Стержни расположены по меньшей мере в два параллельных ряда, соединенных последовательно между собой в рядах и между рядами перемычками одинакового сечения со стержнями. Перемычки расположены на торцах стержней. Стержни выполнены постоянного прямоугольного сечения. 1 з. п. ф-лы, 3 ил.

| Пинко А.И | |||

| и др | |||

| Конструкция и расчет вакуумных систем | |||

| М.: Энергия, 1979, с.294, рис.11-29. |

Авторы

Даты

1995-06-19—Публикация

1992-07-08—Подача