Изобретение относится к насосостроению и может быть применено в качестве перфузионного насоса для замены или дополнения анатомического сердца и при нагнетании крови через сердечно-сосудистую систему.

Большая часть гидробъемных насосов, т.е. насосов, имеющих камеру с переменным рабочим объемом, содержащую подвижный вытесняющий элемент (поршень), принимает и удаляет жидкость через отверстия, сообщающиеся с камерой через ее неподвижную стенку. Впускное и выпускное отверстия обычно имеют одностороннего действия клапаны, как, например, шариковые обратные клапаны или заслоночные вентили. Из-за ограниченного пространства, имеющегося для отверстий, а также из-за того, что ограничивающий фактор нагнетающей производительности обычно заключен в системе труб, идущих к насосу и от него, а не в самом насосе, впускное и выпускное отверстия являются относительно небольшими. Небольшой размер отверстий ограничивает скорости поступающего и подаваемого потоков, создает пульсирующие впуск и выпуск и расходует энергию в виде потерь на динамическое жидкостное трение и турбулентность. Кроме того, относительно небольшой размер впускных отверстий в большинстве насосов требует относительно большого перепада давления между впуском и нагнетающей камерой с целью гарантирования заполнения во время хода впуска.

Насосы для нагнетания крови имеют ряд характеристик, которые трудно удовлетворить. Во-первых, желательно, чтобы механический перфузионный насос мог работать с кровью по существу непрерывно и предпочтительно с минимальной пульсацией. Во-вторых, механический перфузионный насос должен обладать способностью автоматически регулировать свой выход в зависимости изменений во впуске и в довольно широком диапазоне. В-третьих, перфузионный насос, включающий клапаны, должен, по возможности, не иметь "мертвых" простpанств, т.е. пространств, в которых имеется незначительный поток или же он отсутствует и где, следовательно, может собираться кровь и образовывать сгустки, кровь должна постоянно двигаться через насос. В-четвертых, перфузионный насос должен быть стерильным и не иметь токсичных материалов, когда он находится в работе, и должен оставаться в работе столько, сколько это нужно.

Механические перфузионные насосы для временного использования, как, например, во время операции на открытом сердце или для лечения поврежденного сердца в течение короткого времени, пока оно рубцуется, находят все большее применение. Использующиеся в настоящее время сердечные насосы только частично отвечают установленным требованиям. Например, они обладают незначительной способностью автоматического регулирования на изменения в потребности человека в крови, а вместо этого должны тщательно управляться и контролироваться. Существующие механические системы нагнетания крови требуют того, чтобы относительно большое количество крови пациента отводилось наружу, а такое же количество крови вводилось пациенту, что является нежелательным.

В патенте США N 4648877 описан и показан насос для нагнетания крови или перфузионный насос, который довольно эффективно удовлетворяет упомянутым требованиям. Насос имеет питающую (предсердие) камеру и нагнетающую (желудочковую) камеру, соединенные коротким каналом, содержащим одностороннего действия клапан. Камеры выполнены из эластичного нерастягивающегося материала и могут изготавливаться относительно недорогими, а поэтому могут заменяться в случае использования для различных пациентов вне организма. Приводное кольцо приводится в движение направлении уменьшения объема нагнетающей камеры, т.е. для нагнетания крови из нагнетающей камеры, и перемещается в противоположном направлении для впуска крови в ответ на поступление крови из питающей камеры. Конструкция насоса такова, что в ней нет "мертвых" пространств, где поток является относительно неподвижным и кровь может собираться и образовывать сгустки. Хотя ограничения потока сведены до минимума, однако насос имеет три относительно небольших отверстия, два из которых снабжены клапанами одностороннего действия.

Целью изобретения является создание гидрообъемного насоса, имеющего небольшие потери гидравлического потока. Другой целью изобретения является сведение до минимума падение давления на входе насоса и тем самым гарантирование быстрого прохождения потока в нагнетательную камеру, даже при очень низком дифференциальном давлении на входе нагнетательной камеры. Кроме того, целью изобретения является сведение до минимума пульсации потери перед насосом, когда вход закрыт (пульсация обратного давления) и когда он открыт (возбуждаемая пульсация). В этой связи желательно, чтобы предусматривались клапаны одностороннего действия, способные надежно закрываться, не подвергаясь воздействию и не создавая обратного потока, в результате чего устраняются удары, обусловленные обратным потоком. Целью изобретения является также упрощение и удешевление сменных деталей насоса, т.е. всех трубопроводов, камер, клапанов, через которые проходит кровь (или другая жидкость) и которые поэтому предпочтительно повторно не используются. Еще одной целью изобретения является создание насоса, который автоматически регулирует свой выход с входом и который требует минимального количества жидкости внутри насоса.

Цели изобретения достигаются в соответствии с изобретением с помощью гидрообъемного насоса, который содержит впускную камеру для приема жидкости, которая нагнетается, нагнетательную камеру с переменным объемом, перепускной канал, по которому жидкость направляется из питающей камеры в нагнетающую камеру, и выпуск, через который жидкость удаляется. Смещающийся элемент или поршень, взаимодействующий с нагнетательной камерой, перемещается в противоположные направления по заданной траектории так, чтобы проходить через зону переменного объема нагнетательной камеры с целью поочередного увеличения и уменьшения объема камеры. Приводной механизм перемещает поршень, по крайней мере, в направлении уменьшения объема нагнетательной камеры. Впускной клапан закрывает перепускной канал с целью блокирования обратного потока жидкости из нагнетательной камеры через каналы.

В соответствии с изобретением впускная камера выполнена торообразной и перемещена по периферии зоны переменного объема нагнетательной камеры, перепускной канал выполнен кольцевым и имеет протяженность в окружном направлении, равную протяженности впускной камеры, и сообщен с нагнетательной камерой посредством щелевидного отверстия, выполненного в стенке нагнетательной камеры, в результате чего жидкость может поступать в нагнетательную камеру через перепускной канал без падения давления. Предпочтительно нагнетательная камера содержит подвижную стенку, входящую во взаимодействие с поршнем при ходе подачи и выходящую из взаимодействия с ним на ходе впуска, таким образом, рабочий объем насоса устанавливается впуском жидкости через перепускной канал. Желательно выполнить нагнетательную камеру в основном круглой (кольцевой или овальной) формы, диаметр которой существенно больше, чем высота.

В соответствии с другим аспектом изобретения одна стенка нагнетательной камеры, расположенная в зоне взаимодействия с поршнем, изготовлена из гибкого материала и взаимодействует и отклоняется с помощью поршня через зону взаимодействия, вызывая уменьшение объема камеры. Одна стенка перепускного канала также может быть изготовлена из гибкого или эластичного материала и предпочтительно за одно целое с поперечной стенкой нагнетательной камеры. Один из вариантов перепускного клапана содержит подвижный защемляющийся клапанный элемент, который взаимодействует и перемещает эластичную стенку перепускного канала во взаимодействие с противолежащей стенкой или со створчатым клапаном, закрывая тем самым отверстие. Клапан может представлять собой заслонку из гибкого материала, прикрепленную одной своей кромкой к стенке перепускного канала, а другая ее кромка свободно размещена в канале с возможностью перемещения и взаимодействия с противоположной его стенкой в зависимости от давления в нагнетательной камере.

В некоторых конструкциях нагнетательная камера имеет выпуск в виде окна, а выпускной клапан для выпускного окна использует гибкую стенку нагнетающей камеры и подвижный клапанный элемент, которые смещают гибкую стенку во взаимодействие с выпускным окном, тем самым закрывая его. Другие формы клапанов, створчатые клапаны, могут использоваться на выходе из нагнетательной камеры. Выпускной клапан может вообще отсутствовать.

Предпочтительно впускная камера, перепускной канал и нагнетательная камера образуются из двух листов гибкого или эластичного материала, поддерживаемых такими жесткими опорными элементами, которые требуются для выдерживания веса и усилий, возникающих от давления. Листы материала предварительно формируются для образования стенок нагнетательной камеры, впускной камеры и перепускного канала и затем герметично соединяются по их наружным параметрам. Жесткие поддерживающие элементы определяют формы при максимальных объемах камер и придают форму перепускному отверстию в нагнетательную камеру.

Предпочтительные круглая и кольцевая формы впускной и нагнетательной камер обеспечивают отклонение гибкой стенки нагнетательной камеры с минимальным сморщиванием и обеспечивают однородность потока жидкости радиально в нагнетательную камеру. Если выпуск расположен в осевом направлении против поршня, то гарантируется однородный выходной поток в радиальном, а затем в осевом направлении. При кольцевой форме поток через насос проходит при низких уровнях турбулентности, но с относительно высокими скоростями при отсутствии зон застоя.

Изобретение включает также конструкцию, имеющую камеру с переменным рабочим объемом второй ступени, которая получает жидкость из нагнетательной камеры во время хода подачи последней. Часть жидкости, подаваемой нагнетательной камерой во время ее хода подачи, проходит через камеру второй ступени к выпускному каналу, когда как оставшаяся часть выводится во время хода впуска камеры второй ступени, которая предпочтительно работает в фазе противоположной нагнетательной камеры. Таким образом, жидкость удаляется из насоса непрерывно, т.е. во время ходов впуска и подачи второй ступени, а пульсации при подаче снижаются.

Предпочтительный вариант выполнения стенок рабочей камеры предварительно отформованные листы из гибкого материала, герметично соединенные вместе по их периметрам могут изготавливаться с низкой стоимостью и легко устанавливаются на несущей конструкции. Поэтому экономически и практически выгодно для рабочих камеры, чтобы они были полностью используемыми элементами.

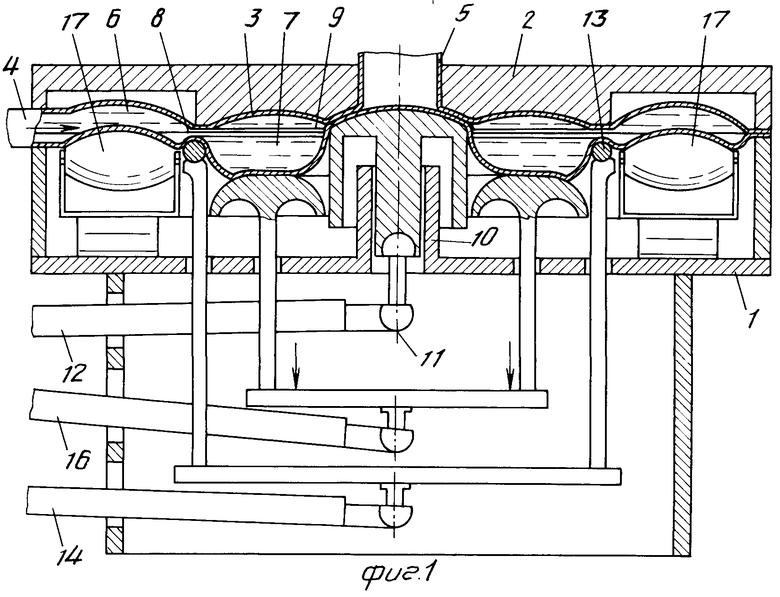

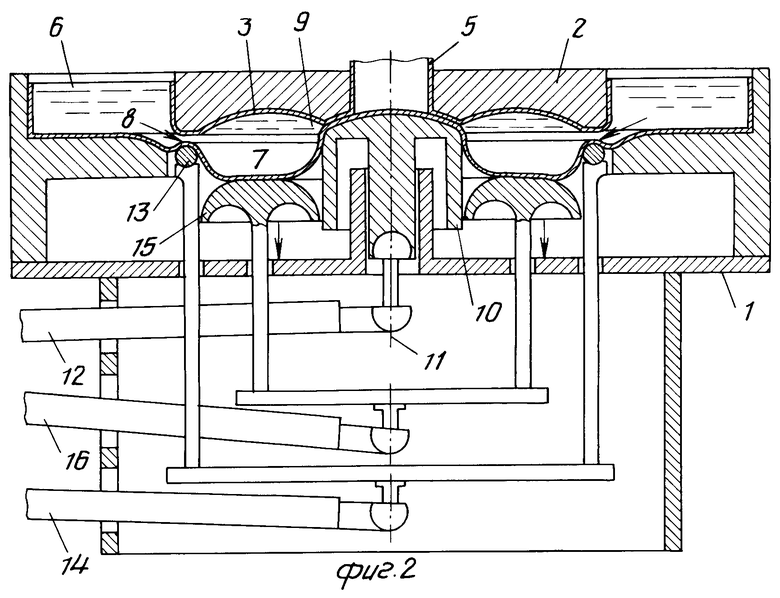

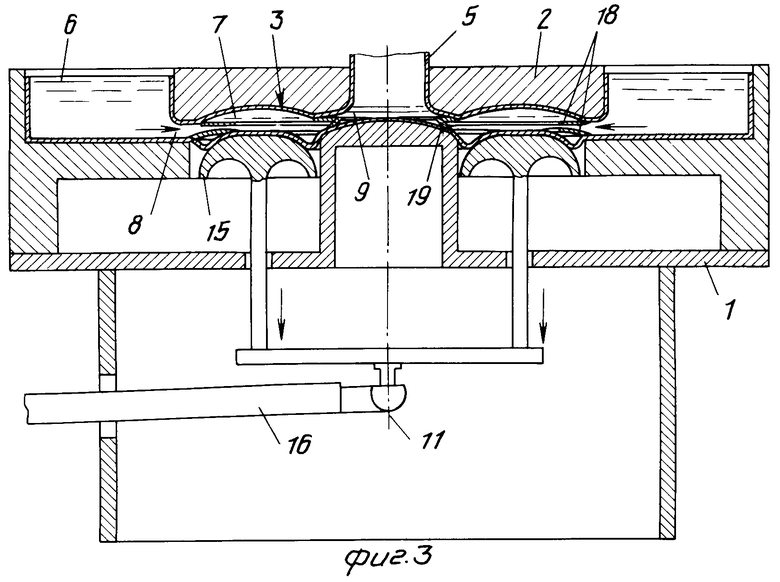

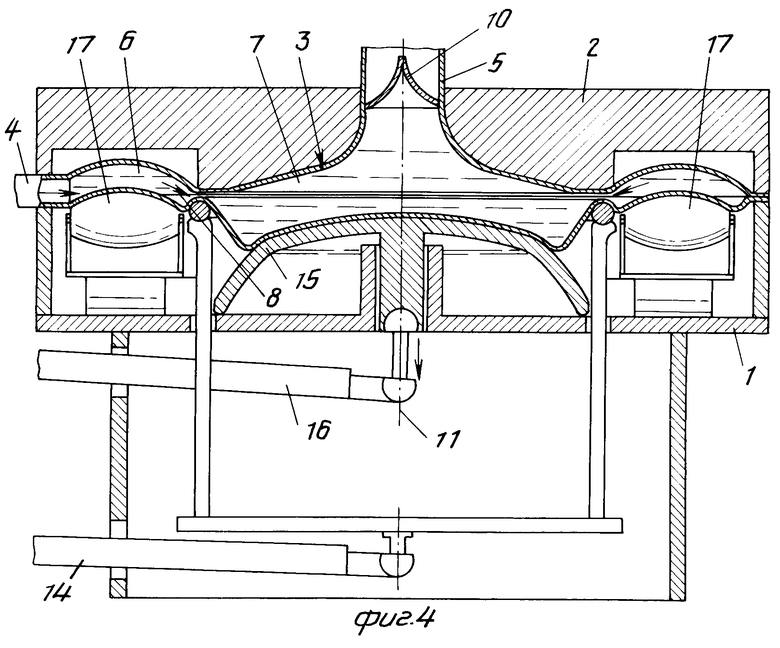

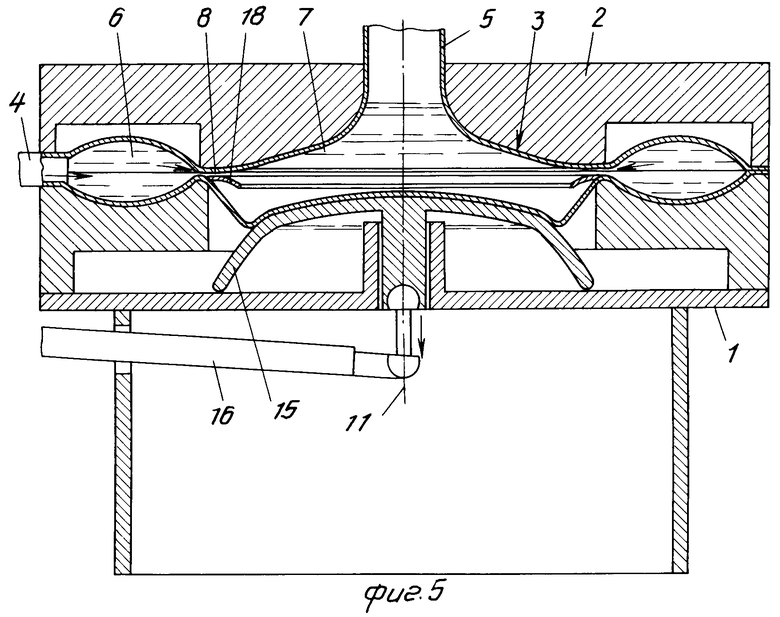

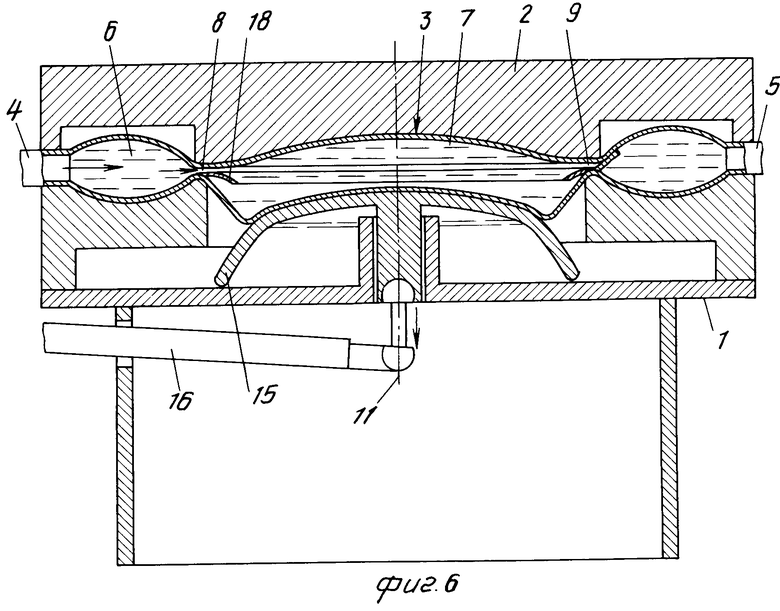

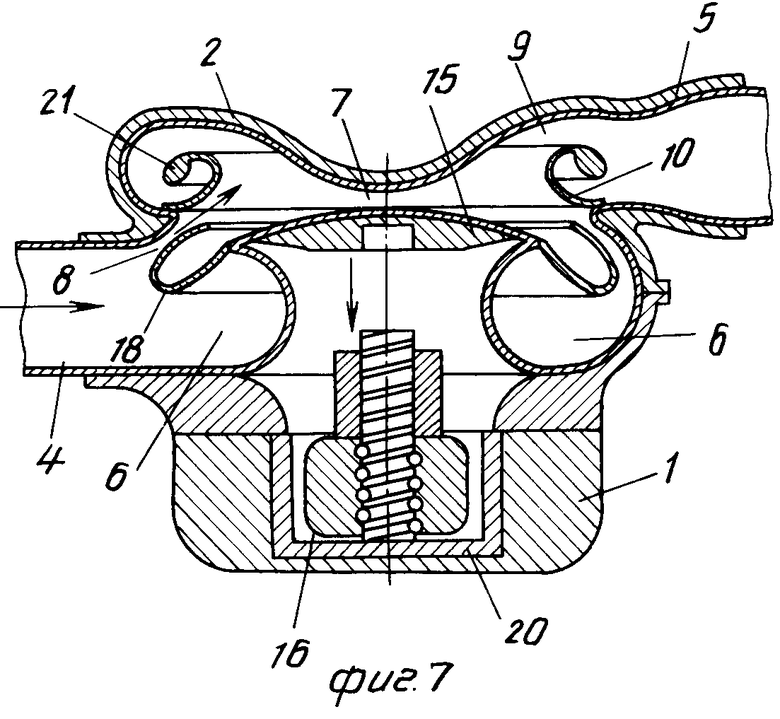

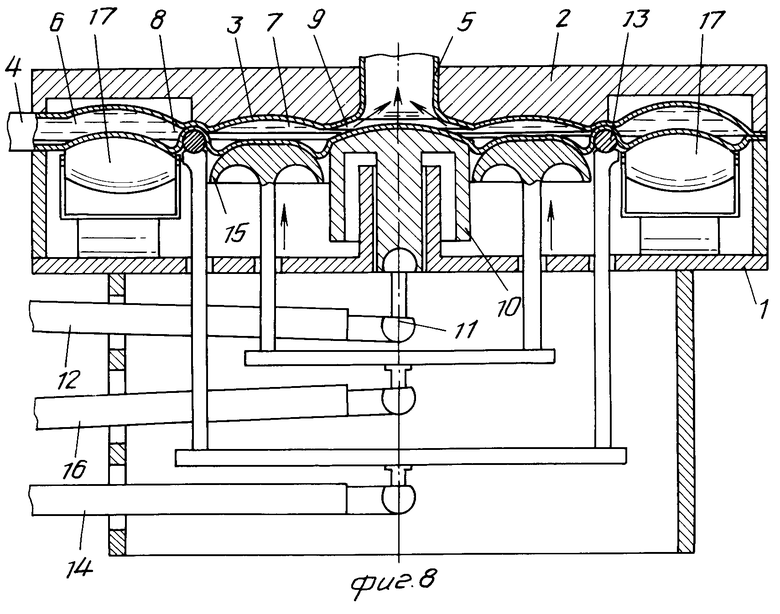

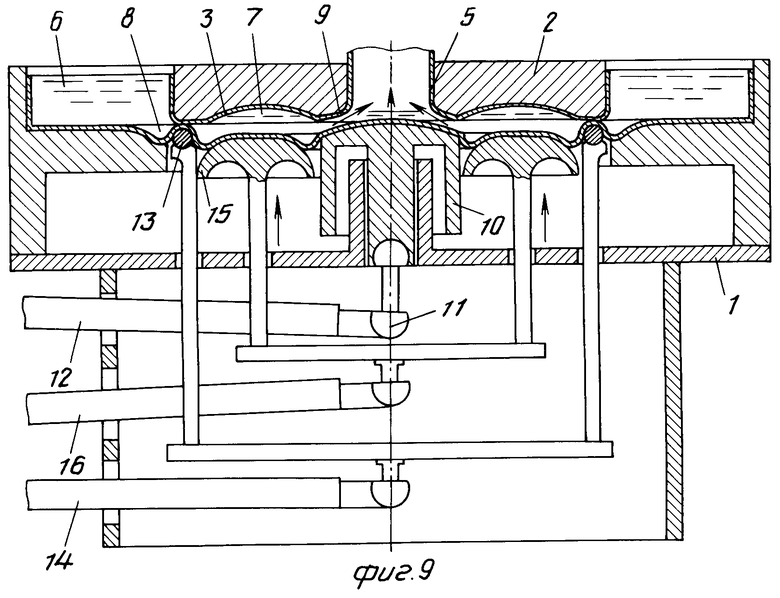

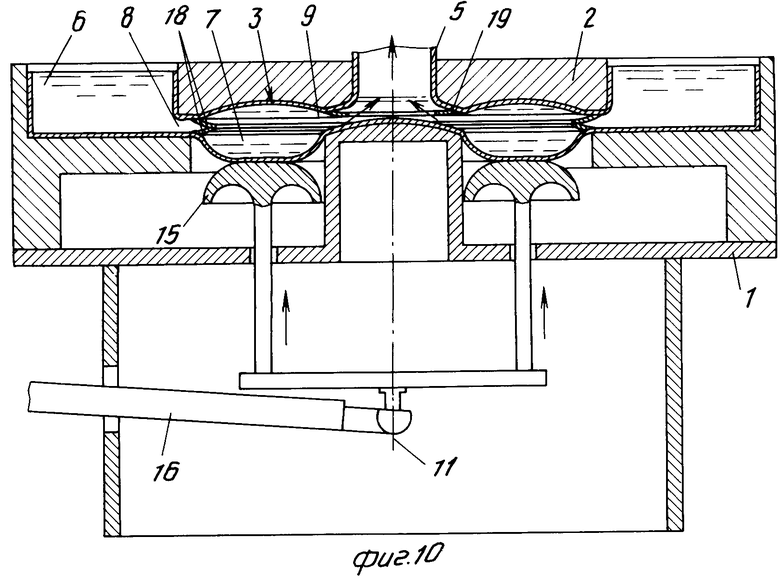

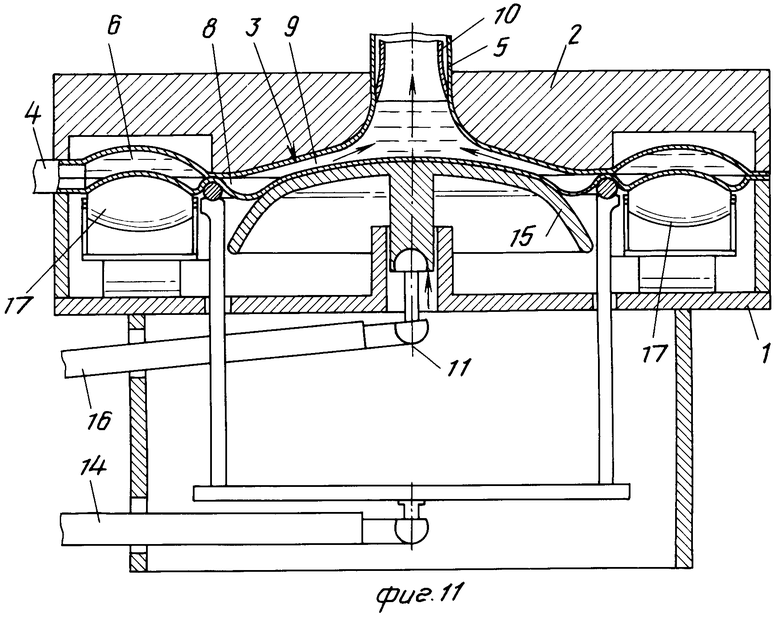

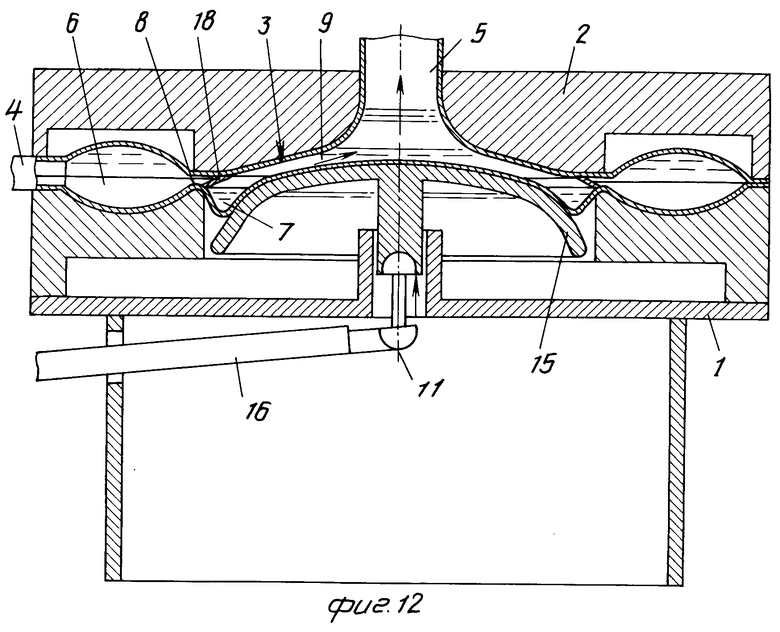

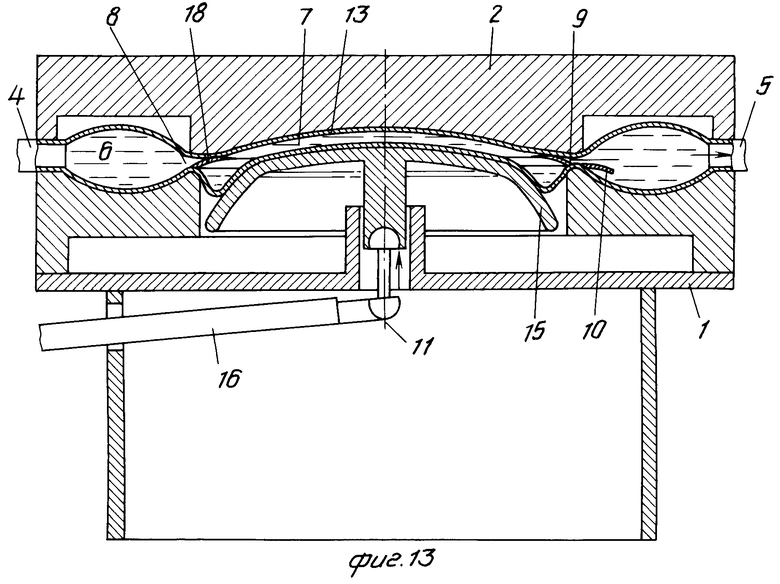

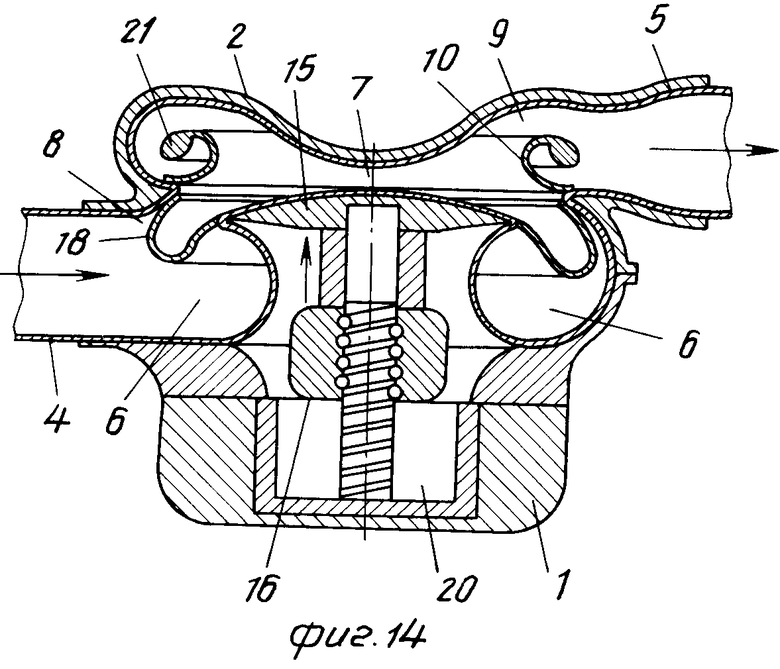

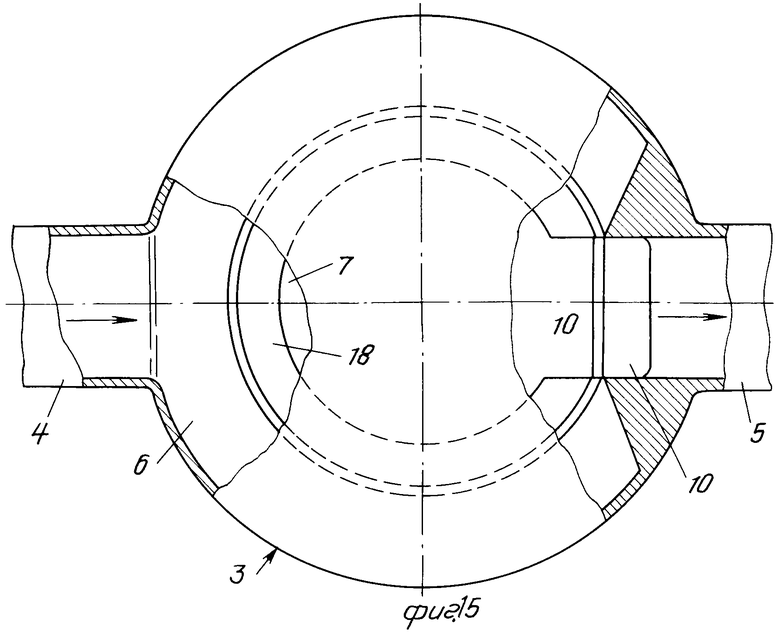

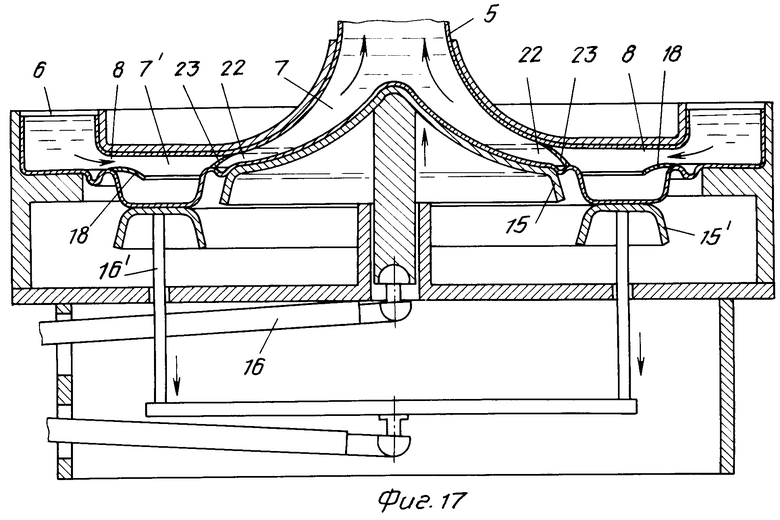

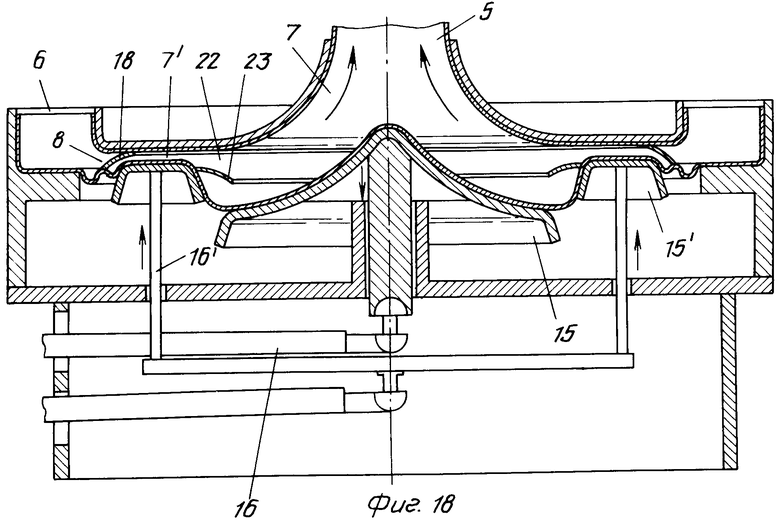

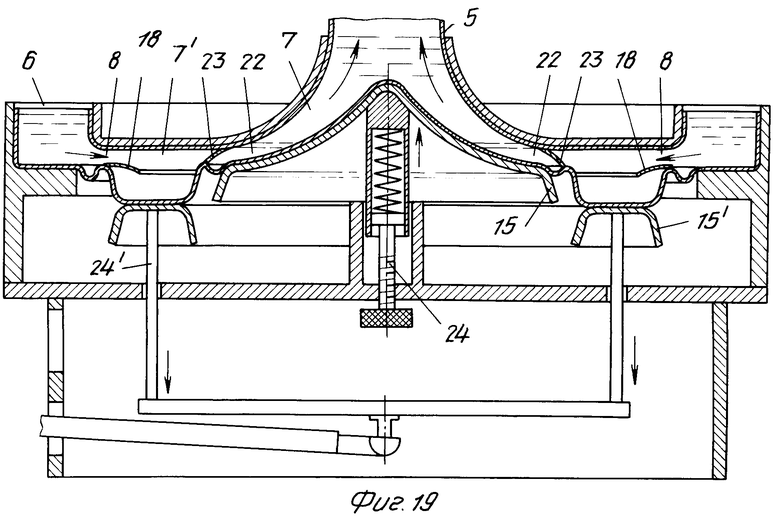

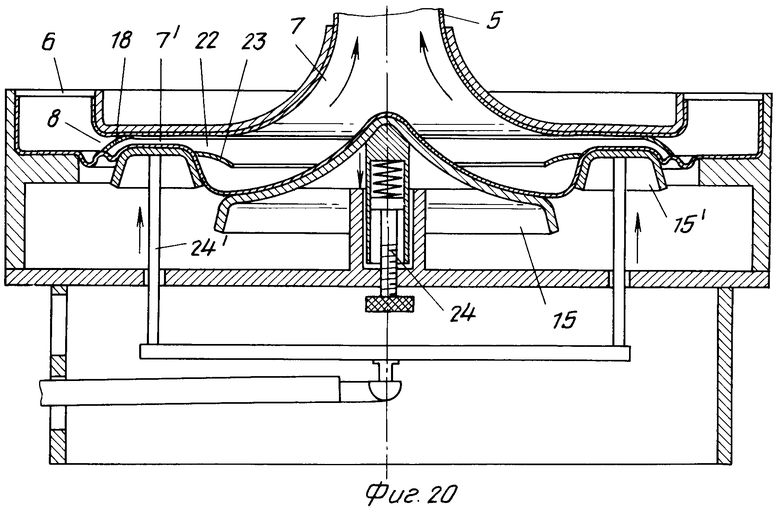

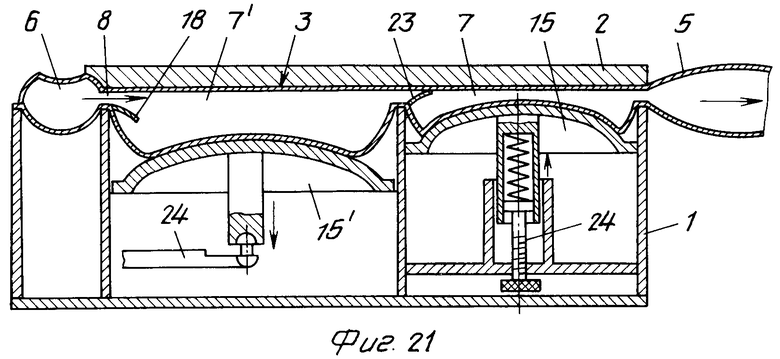

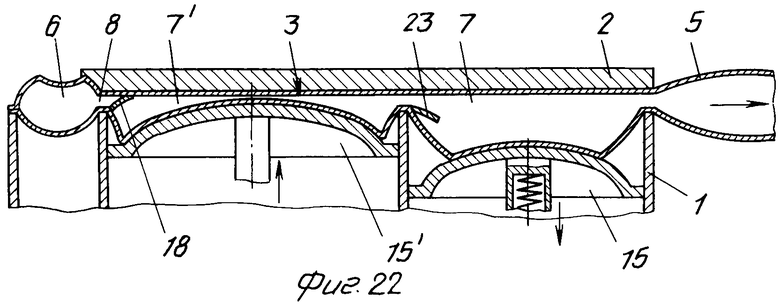

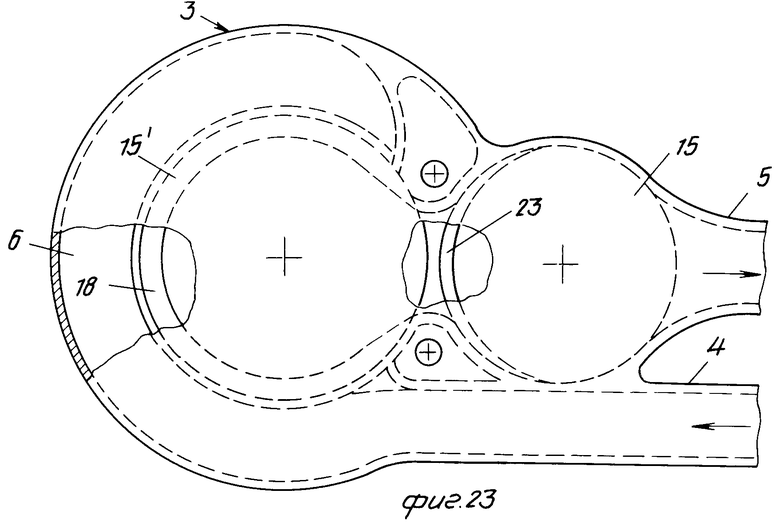

На фиг. 1-7 схематично изображен в поперечном сечении одноступенчатый насос в положении на такте впуска рабочей среды; на фиг. 8-14 тот же насос в положении во время хода подачи; на фиг. 15 представлена в плане рабочая камера насоса, показанная на фиг. 6 и 13; на фиг. 16 рабочая камера, поперечный разрез, представленная на фиг. 7 и 14, в конце хода впуска; на фиг. 17 и 18 схематично изображен в поперечном сечении двухступенчатый насос на различных стадиях его работы; на фиг. 19 и 20 модифицированный двухступенчатый насос; на фиг. 21 и 22 двухступенчатый насос на различных этапах его работы, соответствующих этапам, показанным на фиг. 17, 19 и 18, 20; на фиг. 23 показана в плане рабочая камера насоса, представленная на фиг. 21 и 22.

Во всех рассматриваемых конструкциях поверхности, контактируемые с нагнетаемой жидкостью, являются внутренними поверхностями дискоидального, в основном круглого или почти круглого, смещающегося камерного элемента, имеющего впуск и выпуск и изготовленного из гибкого, но почти нерастягивающегося материала, как-то полиэтилена, полиуретана или другой пластической пленки. В нерассмотренных конструкциях часть или все эти поверхности могут быть поверхностями неподвижного или подвижного нагнетающего элемента из металла, которые, например, являются постоянными деталями насоса. Кроме того, камерный элемент не обязательно должен быть круглым.

На фиг. 1 и 8 насос имеет корпус, содержащий неподвижное основание 1 и съемную или шарнирно закрепленную крышку 2. Дискоидальные стенки 3 камеры расположены между основанием и крышкой и имеют всасывающий штуцер 4, расположенный по периметру камеры, а в его центре установлен в осевом направлении вертикальный напорный патрубок 5.

Стенки 3 образуют кольцевую впускную камеру 6, с которой сообщается всасывающий штуцер 4. Внутри впускной камеры находится нагнетательная камера 7, которая сообщается вдоль своей боковой ограничивающей стенки с впускной камерой 6 через перепускной канал 8, выполненный в виде бесконечного кольцевого щелевидного отверстия между противолежащими стенками. Нагнетательная камера 7 сообщается с центральным напорным патрубком 5 через выпускной канал 9, который также образован бесконечным кольцевым зазором.

Стенки 3 камеры могут изготавливаться из любого гибкого материала, обладающего свойствами, необходимыми для специфического использования насоса в каждом конкретном случае. Материал должен быть совместим с нагнетаемой жидкостью и достаточно гибким, надежным и трудно растяжимым, чтобы выдерживать напряжения, возникающие от давления, и механические, а в некоторых случаях и тепловые напряжения.

На основании 1 корпуса размещены различные подвижные детали, на которых располагаются стенки 3 и которые осуществляют нагнетание за счет их периодического или циклического перемещения. Эти детали включают установленный в центре выпускной клапан 10, который служит для открывания и закрывания выпускного канала 9 для обеспечения потока между нагнетательной камерой 7 и напорным патрубком 5. Выпускной клапан 10 перемещается вертикально параллельно центральной оси 11 насоса с тем, чтобы при его перемещении вверх прижать противолежащие стенки 3 к крышке 2 корпуса и тем самым закрыть выпускной канал 9, а при его перемещении вниз обеспечивает расхождение стенок и открывает выпускной канал. Перемещение выпускного клапана 10 осуществляется с помощью рычага 12, который приводится в действие с помощью кулачка или другого подходящего приводного элемента (не показан) и взаимодействующего с ним двигателя (не показан).

Имеется также впускной клапан 13, работающий аналогично выпускному клапану 10, для открывания и закрывания перепускного канала 8. Впускной клапан 13 выполнен круглым, а его перемещения вверх и вниз осуществляются с помощью рычага 14, который приводится в действие синхронно с рычагом 12 с помощью кулачка с приводом от двигателя (не показаны).

Между клапанами 10 и 13 и против нагнетательной камеры 7 установлен кольцевой смещающийся элемент или поршень 15, который перемещается вертикально вверх и вниз с помощью рычага 16 и кулачка с приводом от двигателя (не показан) аналогично клапанным элементам и синхронно с ними. Поршень 15 служит при своем перемещении вверх для принудительного смещения нижней стенки 3 нагнетательной камеры 7 с целью уменьшения объема нагнетательной камеры, а при своем движении вниз дает возможность нагнетательной камере расширяться, поскольку в нее поступает жидкость.

На фиг. 1 и 8 имеются также два ролика 17, установленные под и во взаимодействии с впускной камерой 6. При работе насоса эти ролики, которых может быть и больше, чем два, вращаются по периферии впускной камеры 6 с помощью средства (не показаны) с целью поддержания всей жидкости во впускной камере в постоянном движении. Такое перемешивание жидкости может быть необходимым или предпочтительным в ряде случаев, например когда жидкость является кровью.

При работе насоса впускная камера 6 служит в качестве резервуара, объем которого изменяется в зависимости от впуска и который непрерывно получает жидкость, поступающую под относительно низким давлением через всасывающий штуцер 4. На фазе цикла насоса, показанной на фиг. 1, когда перепускной канал 8 открыт, а поршень 15 движется вниз или только что достиг своего нижнего положения, жидкость проходит из впускной камеры 6 в нагнетательную камеру 7 через перепускной канал 8. Заполнение нагнетательной камеры 7 может происходить очень быстро, так как перепускной канал 8 очень длинный, т.е. имеет очень большую окружную протяженность, и может быстро открываться по относительно значительной высоте. Другими словами перепускной канал 8 может быстро открываться, представляя очень большую площадь проходного сечения для потока. Кроме того, поскольку питающая камера и впускной канал окружают большую часть или весь периметр нагнетательной камеры 7, а жидкость поступает радиально со всех сторон, то длина заполнения, т.е. расстояние, которое жидкость должна пройти, чтобы заполнить нагнетательную камеру, является короткой и прямой, в результате чего поток может заполнять нагнетательную камеру 7 очень быстро и фактически без падения давления. Насосы с кольцевыми камерами могут иметь большую производительность и при этом короткое время заполнения благодаря большой площади перепускного канала 8 и короткой длине заполнения.

Заполнение нагнетательной камеры 7 происходит в основном принудительно по существу, только под действием гидростатического напорного давления, существующего во впускной камере 6 на перепускном канале 8, так как внутри нагнетательной камеры 7 создается всасывания, как прямое следствие перемещения вниз поршня 15, при этом последний не имеет передающего усилие соединения со стенкой 3, которое является эффективным в направлении расширения нагнетательной камеры 7 (вниз).

В область изобретения входит также оказывание влияния на заполнение за счет изменения давления в массе газа, окружающего нагнетающую камеру, в нужном направлении во время цикла нагнетания. Можно также оказывать влияние на заполнение путем воздействия внешнего давления на впуск.

Как показано на фиг. 8, перепускной канал 8 затем закрывается в результате перемещения вверх впускного клапана 13, а выпускной канал 9 открывается вследствие перемещения вниз клапана 10. Затем поршень 15 перемещается вверх для смещения нижней стенки 3 нагнетательной камеры 7 вверх и тем самым удаляет жидкость из нагнетательной камеры через выпускной канал 9 и напорный патрубок 5. Тем временем впускная камера 6 заполняется через всасывающий штуцер 4. Выпускной канал 9 затем закрывается, поршень 15 отводится вниз и впускной канал 8 снова открывается, так что следующий цикл нагнетания может начинаться.

Особенность описанного насоса заключается в сочетании кольцевого впускного канала 8, кольцевого выпускного канала 9 и короткой длины заполнения, обеспечивающих очень быстрое заполнение нагнетательной камеры 7, даже когда давление на стороне впуска является очень низким, а также очень быстрое опорожнение нагнетательной камеры 7. Таким образом, насос может нагнетать большой объем жидкости в единицу времени при небольших внутренних потерях и, следовательно, с высокой эффективностью. До тех пор, пока подвод к насосу не превышает скорость потока, которая равна произведению максимального рабочего объема на величину хода, насос благодаря своей саморегулируемости приспосабливает объем, нагнетаемый при каждом ходе, к впуску. Поэтому в пределах довольно широкого диапазона скоростей поступающего потока через всасывающий штуцер 4 насос приспосабливает непрерывный впуск, лишенный пульсаций давления и прерываний. Если впуск превышает скорость потока, соответствующую упомянутому произведению, то скорость или величина хода насоса должна быть увеличена. Из-за небольших внутренних потерь скорость хода может быть поднята до высоких уровней.

Другая особенность, которая имеется в описанном насосе, а также в насосах, которые будут описаны, и которая касается быстрого заполнения нагнетательной камеры 7 заключается в обеспечении объемной производительности впускной камеры 6, которая является достаточно большой, предпочтительно существенно больше, чем у нагнетательной камеры 7, чтобы гарантировать заполнение нагнетательной камеры без какого-либо существенного пополнения впускной камеры 6, необходимого во время заполнения нагнетательной камеры. Таким образом, вся жидкость, которая поступает в нагнетательную камеру 7 в процессе фазы заполнения цикла насоса, сразу же оказывается возле перепускного канала 8, когда начинается фаза заполнения.

Конструкция, представленная на фиг. 2 и 9, отличается от показанной на фиг. 1 и 8 только тем, что отсутствуют ролики 17, а впускная камера 6 сообщена с атмосферой. Таким образом, давление, под которым происходит заполнение нагнетательной камеры 7, определяется разностью в уровне между перепускным каналом 8 и свободной поверхностью жидкости во впускной камере.

В конструкции на фиг. 3 и 10 впускная камера 6 открыта, как и на фиг. 2 и 9. В перепускном канале 8 и выпускном канале 9 установлены соответственно запорный створчатый или кромочного типа клапаны 18 и 19. Следовательно, подвижные защемляющиеся клапанные элементы в первых двух конструкциях заменены частями корпусного элемента 1, который поддерживает стенки 3 камеры и образует проходы или каналы 8 и 9. Каждый клапан 18 и 19 образован из двух круглых установленных вдоль оси противолежащих створок из гибкого материала (например, пластмассы), которые могут быть слегка эластичными, наружные кромки которых герметично прикреплены (например, с помощью термоуплотнения) к соответствующим противолежащим стенкам 3 в перепускном канале 8 и которые могут свободно деформироваться и могут, таким образом, смещаться вверх и вниз на своих внутренних кромках.

Когда жидкость движется внутри перепускного канала 8 или выпускного канала 9, то створки разделены и не оказывают какого-либо существенного сопротивления потоку жидкости, однако как только намечается тенденция к движению жидкости в обратном направлении, створки перекрывают канал 8 или 9 и блокируют поток. Поскольку створки являются эластичными, то их эластичность не настолько велика, чтобы они не могли надежно противостоять возникающим давлениям, а поэтому нет никакой опасности, что створки повернутся в неправильном направлении. Когда рабочее давление насоса высоко, то створки могут быть усилены соответствующим материалом, например стекловолокном, для предотвращения их выворачивания.

На фиг. 3 и 10 створчатые клапаны образованы створкой, отделенной от стенок 3 камеры. Однако створки могут изготавливаться также из складки в листовом или пленочном материале, из которого изготовлены стенки камеры, причем образование такой складки происходит в процессе изготовления камеры.

Конструкция, показанная на фиг. 4 и 11, аналогична, представленной на фиг. 1 и 8, за исключением того, что выпускной клапан 10 выполнен в виде запорного или одностороннего действия клапана створчатого или заземляющего типа, установленного в напорном патрубке 5, и что поршень 15 имеет дисковую или пластинчатую форму (грибовидную форму). В этом случае нагнетающая камера 7 имеет в плане дисковую форму, а не круглую, как у вышеупомянутых конструкций. Кроме того, выпускной канал 9 обpазован только возле конца хода нагнетания, который несколько отличается по форме и назначению от предыдущих конструкций.

Конструкция, показанная на фиг. 5 и 12, отличается от представленной на фиг. 4 и 11 тем, что отсутствуют ролики (не показаны) для перемешивания жидкости в питающей камере 6, и тем, что впускной клапан 18 содержит одну кольцевую створку из гибкого материала, которая своей наружной кромкой прикреплена к нижней стене элемента и перемещается в положение, в котором она герметично взаимодействует с верхней стенкой элемента, под действием давления внутри нагнетательной камеры 7, а также тем, что клапан (не показан) в выпускной канале (не показан) отсутствует.

Было установлено, что клапан, который закрывается для блокирования обратного потока, в ряде случаев не нужен, а именно когда насос работает с большими скоростями ходов. В этих случаях кинетической энергии выходящей струи жидкости оказывается достаточно для обеспечения заполнения нагнетательной камеры 7 через перепускной канал 8, даже если нагнетательная камера открыта с выпускной стороны во время впуска.

На фиг. 6 и 13 показана конструкция, аналогичная представленной на фиг. 5, за исключением расположения и конструкции выпускного канала 9, напорного патрубка 5 и взаимодействующего выпускного клапана 10. В этом случае напорный патрубок 5 является радиальным и располагается диаметрально против всасывающего штуцера 4. Следовательно, его верхний конец находится на периметре нагнетательной камеры 7 и как всасывающий или впускной штуцер 4 он располагается радиально наружу. Следовательно, часть, но только часть окружности стенки 3 камеры не используется для впускной камеры 6 и перепускного канала 8, однако последний может быть по-прежнему очень длинным.

В этой конструкции выпускной клапан 10 является створчатым или заземляющимся, аналогичным перепускному клапану 18, и как последний он крепится к одной стенке выпускного канала 9, который расположен в месте соединения между нагнетательной камерой 7 и впускной камерой 6 (фиг. 15).

В конструкции, показанной на фиг. 6, 13, 15, может быть целесообразно блокировать или закрывать район впускной камеры 6 рядом с напорным патрубком 5. Тогда стенка впускной камеры 6 должна быть выполнена так, чтобы не образовывались никакие карманы, в которых могла бы скапливаться нагнетаемая жидкость или которые изменяли направление потока, мешая достижению выпускного канала.

Напорный патрубок 5 конструкции, показанной на фиг. 6, 13, 15, не обязательно должен быть выравнен со всасывающим штуцером 4, а может располагаться под меньшим или большим углом относительно него. Если нужно, то оба патрубка могут устанавливаться бок о бок и параллельно. Важно, однако, чтобы впускной канал 8 и его клапан простирались на значительную часть окружности нагнетательной камеры 7.

На фиг. 7, 14 и 16 представлена конструкция, в которой часть кольцевидной впускной камеры 6 расположена ближе к центру элемента, чем щелевидный перепускной канал 8. В этом случае приводной механизм поршня 5 выполнен в виде шарикового ходового винта (не показан), конец которого соединен с ротором 20 электродвигателя, установленного на опоре 1 корпуса насоса. Перемещение поршня 15 этой конструкции имеет прямое влияние на форму и объем впускной камеры 6. Таким образом, когда поршень движется вниз, объем впускной камеры 6 уменьшается, так как поршень сжимает камеру 6. Затем жидкость из впускной камеры 6 направляется в нагнетательную камеру 7 вместе с жидкостью, поступающей в насос через впускной штуцер 4. Когда поршень 15 движется вверх и тем самым уменьшает объем нагнетательной камеры 7, объем впускной камеры 6 увеличивается и одновременно с этим впускной клапан 18 закрывается. Жидкость, которая затем поступает через впускной штуцер 4, скапливается во впускной камере 6, а затем при последующем перемещении вниз поршня 15 направляется в нагнетательную камеру 7. Процесс повторяется.

Конструкция, представленная на фиг. 7, 14, 16, имеет также выпускной клапан 10, который предотвращает обратный поток в нагнетательную камеру 7, из напорного патрубка 5, который расположен диаметрально противоположно впускному штуцеру 4. Однако могут иметь место другие ориентации и положения.

Выпускной клапан 10 является кольцевым створчатым клапаном. Одна его кромка прикреплена к крышке 2 корпуса насоса, а другая свободная периферическая кромка снабжена опорным кольцом 21. Последнее упрочняет свободную кромку створки и в закрытом положении клапана (фиг. 16) герметично взаимодействует с внутренней стенкой крышки 2 корпуса. В качестве альтернативы показанной конструкции выпускного клапана может использоваться подпружиненный вертикально перемещающийся клапанный элемент, который прижимается к кольцевой стенке в месте, где нагнетательная камера 7 переходит в горизонтальный напорный патрубок 5.

Впускной клапан 18 также является кольцевым створчатым клапаном, который крепится к поршню 15 и, следовательно, перемещается вместе с ним. Такая конструкция сказывается на благоприятной траектории потока жидкости, движущейся из впускной камеры 6 в нагнетательную камеру 7. Однако изобретением предусматриваются крепление створки к корпусу насоса, взаимодействие ее подвижной части с поршнем 15. Перепускной канал 8 открывается для прохода потока жидкости в нагнетательную камеру 7 при очень небольшом падении давления, как только давление перед клапаном будет только слегка превышать давление за клапаном 18. Аналогично перепускной канал 8 сразу же закрывается, когда давление в нагнетательной камере 7 только слегка превышает давление выше клапана 18. Быстрое открывание и закрывание створчатого клапана 18 обусловлено его кольцевой формой и, следовательно, большой поверхностной площадью клапана 18, на которую действует давление. По этой же причине выпускной клапан 10 и, следовательно, выпускной канал 9 сразу же закрывается, когда давление в напорном патрубке 5 превышает давление в нагнетательной камере 7 в начале хода впуска.

На фиг. 17 и 18 представлен насос, у которого имеются два поршня 15 и 15', работающих в противофазах для уменьшения объемов различных секций нагнетательной камеры 7 в различные периоды времени. Поршень 15 выполнен аналогично поршню 15 на фиг. 11 и служит для уменьшения объема центральной секции 7 камеры второй ступени, которая аналогична нагнетательной камере 7 на фиг. 11 и сообщена с центральным напорным патрубком 5. Поршень 15' выполнен кольцевым и установлен концентрично поршню 15. Кольцевой наружный поршень 15' служит для уменьшения объема кольцевой наружной камеры 7' переменного объема, расположенной концентрично центральной камере 7 переменного объема второй ступени.

Радиальная внутренняя поверхность камеры 7' сообщена с центральной камерой 7 второй ступени посредством кольцевого канала 22, в котором установлен створчатый клапан 23 одностороннего действия, предназначенный для пропуска потока жидкости в нагнетательную камеру 7. Канал 22 образует как впускной канал центральной нагнетательной камеры 7, так и выпускной канал наружной нагнетательной камеры 7'.

Наружная радиальная поверхность камеры 7' сообщена с кольцевой впускной камерой 6 посредством кольцевого перепускного канала 8, имеющего створчатый клапан 18 одностороннего действия, обеспечивающий поступление потока в наружную камеру 7'.

Поршни 15 и 15' приводятся в действие в противофазах посредством механизма привода (не показан). Максимальные объемы нагнетательных камер 7 и 7' и перемещения поршней 15 и 15' выбираются такими, чтобы рабочий объем наружной камеры 7' примерно вдвое превышал объем центральной камеры 7.

На фиг. 17 представлена фаза рабочего цикла насоса, во время которой наружный поршень 15' движется вниз и наружная камера 7' заполняется жидкостью из впускной камеры 6 через канал 8 без какого-либо существенного падения давления в последнем, тогда как центральный поршень 15 второй ступени движется вверх, вытесняя жидкость из центральной камеры 7 второй ступени, при этом створчатый клапан 23 удерживается в закрытом положении под действием давления в центральной камере 7.

На фазе, представленной на фиг. 18, положение меняется на обратное. Следовательно, поршень 15' движется вверх, вытесняя жидкость из наружной камеры 7' в центральную камеру 7 второй ступени через канал 22, в то время, как поршень 15 движется вниз, при этом увеличивается объем центральной камеры 7 под действием давления жидкости, действующего на ее стенки.

Объем жидкости, вытесняемый из наружной камеры 7' во время перемещения поршня 15' вверх, больше, чем объем жидкости, поступающий в камеру 7. Следовательно, жидкость удаляется во время второй фазы рабочего цикла (фиг. 18) через напорный патрубок 5, тогда как впуск в камеру 7 происходит только на фазе увеличения объема камеры 7', выпуск осуществляется в основном непрерывно, хотя и при некоторой пульсации.

Конструкция, представленная на фиг. 19 и 20, отличается от вышеприведенной (фиг. 17 и 18) тем, что механизм с внешним приводом для принудительного перемещения поршня 15 вверх заменен на регулируемый пружинный механизм 24, постоянно смещающий поршень 15 вверх. Во время хода вверх поршня 15' поршень 15 второй ступени перемещается вниз под действием давления жидкости в центральной камере 7 второй ступени, тем самым сжимая пружинный механизм 24 (фиг. 19). Во время перемещения вниз наружного поршня энергия, накопившаяся в пружинном механизме, перемещает центральный поршень вверх, как показано на фиг. 19.

Согласно фиг. 21, 22 и 23 насос содержит два поршня 15 и 15', которые работают аналогично фиг. 19 и 20. Таким образом, поршень 15' взаимодействует с приводным механизмом с наружным приводом для принудительного перемещения его вверх, тогда как поршень 15 взаимодействует с регулируемым пружинным механизмом 24, постоянно смещая его вверх.

Поршни 15 и 15' и взаимодействующие нагнетательные камеры 7 и 7' горизонтально смещены относительно друг друга, перепускной клапан 18 и клапан 23 между нагнетательными камерами 7 и 7' выполнены створчатыми. Впускной штуцер 4 и напорный патрубок 5 установлены в непосредственной близости параллельно друг другу.

За исключением различной траектории потока, обусловленной горизонтально смещенным расположением камер 7 и 7', насос работает аналогично насосу, представленному на фиг. 19 и 20.

В конструкциях, представленных и описанных выше, нагнетательная камера 7 и впускная камера 6 выполнены круглыми или кольцевыми и механические части насоса имеют соответствующую форму. Эта форма является предпочтительной как с точки зрения потока жидкости, так и изготовления. Однако изобретение предполагает, что насос может иметь другие формы, например овальную или удлиненную. Последняя может быть предпочтительной в случае, приведенном на фиг. 6, 13 и 15, где впуск и выпуск жидкости выравнены.

В некоторых случаях, как, например, когда насос используется в качестве перфузионного насоса, поршень может соответствующим образом соединяться с нагнетающим механизмом так, что возможна некоторая упругая податливость поршня относительно нагнетательного механизма под действием давления в нагнетательной камере, в результате чего имеет место некоторая "задержка" поршня во время давления или хода подачи. Движение поршня, которое сначала теряется как следствие "задержек", восстанавливается в конце хода давления и может использоваться для гарантирования того, что жидкость не будет застаиваться в нагнетательной камере, например, под клапанной створкой 23 на фиг. 17 и 18. Такая конструкция может быть использована для подавления любых волн давления, которые могут возникнуть в конце хода подачи.

Насос, показанный на фиг. 17 и 18, с двумя или более поршнями и нагнетательными камерными секциями, которые предпочтительно являются круглыми, также пригоден в качестве двухступенчатого (многоступенчатого) компрессора, в частности, в целях сжатия большого количества воздуха до относительного низкого давления. Особенностью компрессора, выполненного таким образом, является то, что только один клапан требуется между ступенями, при этом каждый клапан функционирует как выпускной клапан радиально наружной или нижней ступени и как впускной клапан радиально внутренней или более высокой ступени.

Особенность насоса в соответствии с изобретением заключается в том, что нагнетаемая жидкость имеет наилучшую траекторию потока, так как она может проходить через насос без резких изменений направления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКОЕ КЛАПАННОЕ УСТРОЙСТВО И ГИДРООБЪЕМНЫЙ НАСОС | 1992 |

|

RU2100648C1 |

| УСТРОЙСТВО ПОМОЩИ СЕРДЦУ | 1987 |

|

RU2020899C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ ЖИДКОСТИ И НАСОСНАЯ СТАНЦИЯ | 1992 |

|

RU2089751C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АУТОТРАНСФУЗИИ | 2005 |

|

RU2391120C2 |

| Центробежный сепаратор | 1984 |

|

SU1572402A3 |

| НАСОС | 2011 |

|

RU2527928C2 |

| СПОСОБ УПРАВЛЕНИЯ НАСОСОМ НЕПОСРЕДСТВЕННОГО ВПРЫСКА ТОПЛИВА (ВАРИАНТЫ) И СИСТЕМА ДВИГАТЕЛЯ | 2015 |

|

RU2708570C2 |

| БЛОК НАСОСА СО ВСТРОЕННЫМИ КЛАПАНАМИ | 2018 |

|

RU2781535C2 |

| ПОРШНЕВОЙ НАСОС ДЛЯ МОЕЧНОГО АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ | 2021 |

|

RU2816770C1 |

| НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2485348C2 |

Использование: для замены или дополнения анатомического сердца. Сущность изобретения: в корпусе с впускным и нагнетательным каналами расположены впускная переменного объема и нагнетательная камеры, сообщенные между собой перепускным каналом с установленным в нем клапаном. Поршень размещен в корпусе с возможностью возвратно-поступательного перемещения и взаимодействия с нагнетательной камерой. Впускная камера выполнена торообразной и размещена по периферии зоны переменного объема нагнетательной камеры. Перепускной канал выполнен кольцевым, имеет протяженность в окружном направлении, равную протяженности впускной камеры, и сообщен с нагнетательной камерой щелевидным отверстием. Отверстие выполняет функцию байпасного канала. Механизм привода предназначен для перемещения поршня в направлении уменьшения объема нагнетательной камеры. 2 с. и 24 з. п. ф-лы, 23 ил.

| Патент США N 4648877, кл | |||

| ТРАНСПОРТЕР ДЛЯ ТОРФА | 1922 |

|

SU623A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1995-06-19—Публикация

1989-12-07—Подача