Изобретение относится к контрольно-измерительной технике и предназначено для измерения толщины (поверхностной плотности) материалов и изделий с переменным элементным составом, например композиционных, как на основе полимерных и стеклопластиковых материалов, так и на основе металлических материалов.

Известен способ измерения толщины материала, заключающийся в том, что материал контролируемого изделия облучают пучком излучения и регистрируют величину потока обратно рассеянного излучения [1] Толщину контролируемого материала определяют по градуировочной зависимости величины потока обратно рассеянного излучения от толщины материала эталона при облучении пучком излучения той же энергии, что энергия пучка облучения контролируемого материала.

Недостатком данного способа является низкая точность измерения толщины материала переменного состава.

Наиболее близким к изобретению по технической сущности является рентгеновский способ измерения толщины материала, заключающийся в том, что на объект контроля направляют пучок рентгеновского излучения, регистрируют поток обратно рассеянного излучения и определяют толщину материала по зависимости величины потока регистрируемого излучения от толщины образцов постоянного состава [2]

Указанный способ позволяет выбирать оптимальную энергию облучения контролируемого материала путем изменения напряжения питания анода рентгеновской трубки. Однако использование одной энергии облучения контролируемого материала и образцов, по которым строится зависимость величины потока обратно рассеянного излучения от толщины, приводит к большой погрешности измерения толщины материала с переменным относительным содержанием элементом в нем. Величина этой погрешности определяется величиной отношения эффективных атомных номеров контролируемого материала и материала эталонных образцов.

Задачей изобретения является повышение точности измерения толщины материала изделия с переменным относительным содержанием элементов.

Это достигается тем, что согласно способу измерения толщины материала, заключающемуся в том, что на объект контроля направляют пучок рентгеновского излучения, регистрируют поток обратно рассеянного излучения и определяют толщину материала по зависимости величины потока регистрируемого излучения от толщины образцов постоянного состава при первой энергии облучения, выбирают вторую энергию облучения, для которого толщина объекта контроля является насыщенным слоем, направляют пучок излучения этой энергии на образец насыщенной толщины излучением этой энергии, регистрируют поток обратного рассеянного излучения от объекта контроля и от образца и по отношению зарегистрированных потоков определяют величину третьей энергии, направляют пучок излучения этой энергии на объект контроля, регистрируют поток обратно рассеянного излучения, а толщину материала определяют по зависимости величины потока регистрируемого излучения от толщины образцов постоянного состава при первой энергии облучения.

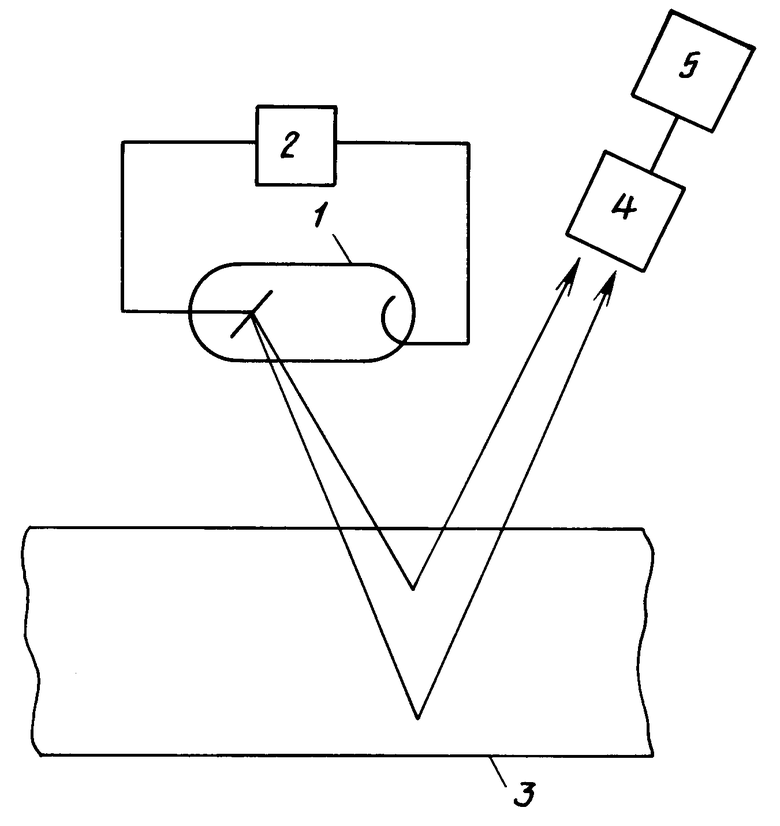

Сущность процесса измерения толщины материала предлагаемым способом поясняется чертежом, где 1 рентгеновская трубка; 2 источник питания анода рентгеновской трубки; 3 контролируемый материал; 4 детектор; 5 пересчетное устройство.

Возможны два варианта:

Если состав контролируемого материала таков, что его эффективный атомный номер всегда больше эффективного атомного номера образцов постоянного состава, по которым определена зависимость величины потока регистрируемого излучения от толщины образцов, то измерение толщины предлагаемым способом осуществляется следующим образом.

Пучком излучения рентгеновской трубки 1 первой энергии Е1, которая задается установкой определенного напряжения на выходе высоковольтного источника питания 2 анода рентгеновской трубки, облучают материал контролируемого изделия 3. Регистрируют поток N1 обратно рассеянного излучения детектором 4. Результат измерения индицируется пересчетным устройством 5.

По величине потока обратно рассеянного излучения, зарегистрированного детектором 4, и градуировочной зависимости величины второй энергии Е2 рентгеновского источника, для которой контролируемый материал является насыщенным слоем, от величины потока обратно рассеянного излучения, измеренного детектором при первой энергии Е1 источника, определяют величину второй энергии рентгеновского источника, для которой толщина материала является насыщенным слоем. Эти градуировочные зависимости Е2 f[N(E1)] определяют на образцах во всем диапазоне измерения толщины.

Устанавливают на выходе источник питания анода трубки 2 такую величину напряжения, которая обеспечивает энергию облучения Е2, облучают контролируемый материал 3 пучком излучения этой энергии и регистрируют детектором 4 поток N2К обратно рассеянного излучения при второй энергии Е2 пучка излучения источника и результат измерения фиксируют пересчетным устройством 5. Облучают образец насыщенной толщины излучением источника с энергией Е2, регистрируют детектором 4 поток N2Э обратно рассеянного от образца излучения при второй энергии облучения Е2 и результат измерения фиксируют пересчетным устройством 5. По величине отношения N2К и N2Э потоков обратно рассеянного излучения от контролируемого материала и образца и градуировочной зависимости величины третьей энергии Е3 от отношения N2K/N2Э определяют величину третьей энергии Е3. Далее устанавливают на выходе источника питания 2 анода рентгеновской трубки величину напряжения, обеспечивают энергию облучения Е3, облучают контролируемый материал излучением рентгеновской трубки 1 третьей энергии Е3, регистрируют детектором 4 величину потока обратно рассеянного излучения и толщину материала определяют по зависимости величины потока регистрируемого излучения от толщины образцов постоянного состава при первой энергии облучения.

Если состав контролируемого материала таков, что эффективный атомный номер материала эталонных образцов находится внутри диапазона изменения эффективного атомного номера контролируемого материала, то измерение толщины предлагаемым способом осуществляют следующим образом.

По градуировочной зависимости и известному диапазону изменения толщины и эффективного атомного номера контролируемого материала определяют энергию облучения Е2, для которой контролируемый материал является насыщенным слоем. Устанавливают на выходе источника питания анода трубки 2 такую величину напряжения, которая обеспечивает энергию облучения Е2, облучают контролируемый материал 3 пучком излучения этой энергии и регистрируют детектором 4 поток N2К обратно рассеянного излучения при второй энергии Е2 излучения источника и результат измерения фиксируют пересчетным устройством 5. Облучают образец насыщенной толщины излучением источника с энергией Е2, регистрируют детектором 4 поток N2Э обратно рассеянного от образца излучения при второй энергии облучения Е2 и результат измерения фиксируют пересчетным устройством 5.

По величине отношения N2K/N2Э и градуировочной зависимости определяют величину третьей энергии Е3, устанавливают на выходе источника питания 2 анода рентгеновской трубки величины напряжения, обеспечивающую энергию облучения Е3, облучают контролируемый материал излучением рентгеновской трубки 1 третьей энергии Е3, регистрируют детектором 4 величину потока обратно рассеянного излучения и толщину материала определяют по зависимости величины потока регистрируемого излучения от толщины образцов постоянного состава при первой энергии облучения Е1.

Величина потока обратно рассеянного излучения, зарегистрированная детектором, при первой энергии облучения образцов постоянного состава, по которым строится зависимость величины потока обратно рассеянного излучения от толщины, описывается известным соотношением

N1Э=

1-e

1-e

(1) где μ1Э суммарный эффективный коэффициент ослабления материала образцов падающего и рассеянного излучения при первой энергии облучения;

G1Э функция, характеризующая вероятность рассеяния излучения в направлении детектора 4;

Nи величина потока излучения, падающая на поверхность контролируемого материала;

t толщина образцов, г/см2.

Величину энергии Е1 устанавливает исходя из условия максимальной точности измерения во всем диапазоне толщин образцов, по известной методике.

При облучении контролируемого материала с переменным относительным содержанием элементов излучением первой энергии из-за отличия состава контролируемого материала и состава образцов величина потока обратно рассеянного излучения N1х будет отлична из потока N1Э, измеренного на образцах, даже при разной их толщине вследствие отличия суммарных эффективных коэффициентов ослабления падающего и рассеянного излучения для материала образцов и контролируемого материала.

Для того, чтобы величины потоков обратно рассеянного излучения не зависели от состава материала, т.е. при равной толщине образца и контролируемого материала обеспечивалось равенство отраженных потоков, необходимо, чтобы суммарные эффективные коэффициенты ослабления материала образцов и контролируемого материала были равны. Равенство этих коэффициентов ослабления можно достигнуть, если облучать контролируемый материал излучением соответствующей энергии. Необходимо отметить, что величина функции рассеяния практически не зависит от энергии облучения, когда измерение толщины производится для легких материалов (например, полимерных), так как в этом случае преобладает процесс некогерентного рассеяния, сечение которого не зависит от атомного номера для легких элементов и слабо зависит от энергии в области рентгеновского излучения 15-50 КэВ.

Определение энергии облучения контролируемого материала производится следующим образом.

По градуировочным зависимостям и известному диапазону изменения толщины и эффективного атомного номера контролируемого материала определяют энергию облучения Е2, для которой контролируемый материал является насыщенным слоем.

Из диапазона изменения толщины и эффективного атомного номера материала в этом случае выбирают наименьшее значение толщины tmin.K и наименьшее значение эффективного атомного номера или μэф.К, а граудировочную зависимость строят предварительно на образцах в виде Е2=F(μЭtЭ).

Если эффективного атомного номера контролируемого материала всегда больше эффективного атомного номера образцов (Zэф.К > Zэф.Э) то в этом случае целесообразно определять энергию Е2 по величине потока обратно рассеянного излучения при облучении контролируемого материала излучением с энергией Е1. В этом случае величина энергии Е2, определенная по зависимости Е2 f[N(E1)] снятой на эталонных образцах, всегда будет обеспечивать условия насыщенности слоя контролируемого материала (см. соотношение (1)).

В случае Zэф.К < Zэф.Э при определении Е2 по величине потока, зарегистрированного при облучении контролируемого материала с энергией Е1, условие насыщенности не соблюдается. Обеспечивается условие насыщенности для контролируемого материала путем определения Е2 по минимальной толщине tmin.K приводит к тому, что информация о поглощающей способности контролируемого материала снимается со слоя толщины tmin.K.

Если контролируемый материал имеет переменный относительный состав не только в разных точках по поверхности, но и по толщине контролируемого изделия, то определение Е2 по зависимости Е2 f[N(E1)] при Zэф.К > Zэф.Э позволяет повысить точность предлагаемого способа, так как информация о составе материала снимается с большой толщины материала, близкой к толщине контролируемого материала.

При облучении контролируемого материала излучением с энергией Е2 величина потока отраженного излучения не зависит от толщины

N2K=  (2)

(2)

При облучении образца насыщенной толщины излучением с энергией Е2 величина потока отраженного излучения описывается соотношением

N2Э=  (3)

(3)

Так как G2K G2Э, то отношение

характеризует отличие поглощающей способности (эффективных коэффициентов ослабления) для контролируемого материала и материала образцов.

характеризует отличие поглощающей способности (эффективных коэффициентов ослабления) для контролируемого материала и материала образцов.

По отношению N2K/N2Э по предварительно снятой зависимости Е3 от N2K/N2Э определяют энергию облучения Е3, для ко- торой  =

=  .

.

Для определения этой зависимости используют образец насыщенной толщины из материала, для которого снимается предварительно зависимость потока обратно рассеянного излучения от толщины (эталонный материал), а образца насыщенной толщины из материала, имеющего состав отличный от состава материала эталонных образцов. При этом образец насыщенной толщины из материала эталонных образцов облучают энергией Е1, а энергию Е3 устанавливают изменением напряжения на выходе источника питания рентгеновской трубки такой, чтобы обеспечивалось равенство обратно рассеянных потоков от материала эталонных образцов и от образца из материала отличающегося состава. Если взять набор материалов, отличных по составу от материала образцов, то каждому Е3 будет соответствовать определенное значение N2K/N2Э.

При облучении контролируемого материала излучением с энергией Е3 величина потока обратно рассеянного излучения от контролируемого материала описывается соотношением

N3K=

1-e

1-e и равна величине потока обратно рассеянного излучения, измеренной на образце при первой энергии облучения, если tK tЭ, так как G3K G1Э.

и равна величине потока обратно рассеянного излучения, измеренной на образце при первой энергии облучения, если tK tЭ, так как G3K G1Э.

Толщина контролируемого материала может быть определена по величине потока N3К и по зависимости величины потока обратно рассеянного излучения от толщины образцов постоянного состава при первой энергии облучения.

Правильность приведенных рассуждений в приближении однократного рассеяния подтверждена расчетами величины вклада многократного рассеяния в регистрируемый поток. В области до 30 кВ для материала с эффективным атомным номером Zэф от 6 до 8 вклад многократно рассеянного излучения не превышает 3% что приводит к ошибке измерения толщины при изменении эффективного атомного номера в указанных пределах не более 1,5% С уменьшением энергии излучения этот вклад уменьшается. Апробация предлагаемого способа проводилась на образцах из композиционных материалов с эффективным атомным номером от 6 до 8. Толщина материала изменялась в пределах 0,3-1,5 г/см2. В качестве источника излучения использовалась рентгеновская трубка с напряжением на аноде 6-45 кВ (например, типа БХ-9). Энергия излучения источника Е1 соответствовала установке напряжения на аноде 28 кВ. Эталонные образцы изготавливались из плексигласса, имеющего постоянное относительное содержание элементов, Е2 определялась экспериментально на образцах контролируемого материала минимальной толщины и находилась в пределах 7-10,3 кВ. Энергия Е3 определялась по методике, описанной выше, и находилась в пределах 25,9-40 кВ.

Погрешность измерения по способу-прототипу, в котором определения толщины производились по величине потока обратно рассеянного излучения при облучении излучением той же энергии, что и определение зависимости величины потока обратно рассеянного излучения от толщины эталонных образцов (плексиглас), составила для графита (Zэф 6) от 8% при малых толщинах, до 20% при толщинах 1,5 г/см2. Погрешность измерения текстолита составляла по способу-прототипу не менее 30% погрешность измерения предлагаемым способом 3-5% При этом пересчетное устройство было построено на базе микросхем серии 176 и 561. Таким образом, удалось практически полностью устранить влияние состава материала на результат измерения толщины, а также уменьшить количество эталонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗРАЗБОРНОГО ИЗМЕРЕНИЯ ЗАЗОРА В МЕХАНИЗМЕ ДВИГАТЕЛЯ | 1995 |

|

RU2095751C1 |

| СПОСОБ БЕЗРАЗБОРНОГО ИЗМЕРЕНИЯ ЗАЗОРА В МЕХАНИЗМЕ ДВИГАТЕЛЯ | 1995 |

|

RU2098751C1 |

| СПОСОБ ИЗМЕРЕНИЯ АБСОЛЮТНОГО ЗНАЧЕНИЯ ПЛОТНОСТИ ТЕЛА | 1994 |

|

RU2086954C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ | 1991 |

|

RU2011164C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ НА ПОДЛОЖКЕ | 1994 |

|

RU2107894C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ СТЕНОК ДЕТАЛЕЙ | 1998 |

|

RU2158900C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ НА ПОДЛОЖКЕ | 1998 |

|

RU2154807C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 1995 |

|

RU2102717C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ЛИСТОВЫХ МАТЕРИАЛОВ С НИЗКИМ АТОМНЫМ НОМЕРОМ | 1986 |

|

RU1403775C |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ | 2014 |

|

RU2578047C1 |

Изобретение относится к контрольно-измерительной техники и предназначено для измерения толщины материалов и изделий с переменным элементным составом как на основе полимерных и стеклопластиковых материалов, так и на основе металлических материалов. Сущность: облучают образцы постоянного состава излучением первой энергии, регистрируют поток обратно рассеянного излучения и строят зависимость потока обратно рассеянного излучения от толщины образцов при первой энергии излучения. Определяют величину второй энергии облучения, для которой толщина контролируемого материала является насыщенным слоем. Облучают излучением второй энергии контролируемый материал и образец насыщенной толщины, регистрируют потоки обратно рассеянного излучения и определяют их отношение. По величине этого отношения определяют величину третьей энергии облучения, облучают излучением третьей энергии контролируемый материал, регистрируют величину потока обратно рассеянного излучения, по которой с использованием зависимости потока обратно рассеянного излучения от толщины образцов при первой энергии облучения определяют толщину контролируемого материала. Величину второй энергии облучения определяют по градуировочной зависимости и известному диапазону изменения толщины контролируемого материала и эффективного атомного номера. 1 ил.

РЕНТГЕНОВСКИЙ СПОСОБ ИЗМЕНЕНИЯ ТОЛЩИНЫ МАТЕРИАЛА, заключающийся в том, что на объект контроля направляют пучок рентгеновского излучения, регистрируют поток обратно рассеяного излучения и определяют толщину материала по зависимости величины потока регистрируемого излучения от толщины образцов постоянного состава, отличающийся тем, что после регистрации потока обратно рассеяного излучения выбирают вторую энергию излучения, для которого толщина объекта контроля является насыщенным слоем, направляют пучок излучения этой энергии на объект контроля и на образец насыщенной толщины излучением этой энергии, регистрируют поток обратно рассеянного излучения от объекта контроля и от образца, по отношению зарегистрированных потоков определяют величину третьей энергии, направляют пучок излучения этой энергии на объект контроля и регистрируют поток обратно рассеянного излучения, а толщину материала определяют по зависимости величины потока зарегистрированного излучения от толщины образцов постоянного состава при первой энергии потока излучения.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3671744, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-19—Публикация

1993-03-09—Подача