Изобретение относится к измерительной технике, а именно к неразрушающей диагностике машин и механизмов, в том числе турбин авиадвигателей, парогенераторов, электростанций и т.д. и может применяться в авиации, машиностроении, энергетике и т.д.

Известен способ контроля радиального зазора подшипников (1), заключающийся в том, что фиксируют одно из конец подшипника, вращают второе кольцо и одновременно прикладывают к нему радиальную силу, измеряют радиальные перемещения вращающегося кольца. По полученным результатам определяют искомый зазор.

Недостатками известного способа является невозможность его использования для контроля действующих сборных рабочих узлов, а также при использовании способа возникает значительная погрешность из-за подбора величины радиальной нагрузки.

Наиболее близким техническим решением является способ безразборного измерения зазора в механизме двигателя, заключающийся в том, что на объект контроля направляют пучок первичного излучения, синхронизированный с движущимися частями двигателя, регистрируют скачкообразное изменение интенсивности вторичного излучения и определяют зазор (2).

Известный способ может быть использован только для контроля рабочих зазоров движущихся деталей в малогабаритных конструкциях.

При контроле крупногабаритных изделий этим способом точность контроля невысокая из-за сложной геометрии просвечивания и теневого наложения изображения элементов внутренней структуры, поэтому, как правило, способ не применяется для контроля турбинных агрегатов.

Техническим результатом изобретения является повышение точности измерения.

Благодаря использованию изобретения появляется возможность измерения зазора между кожухом и торцом контролируемой лопатки в газотурбинном двигателем (ГТД) без его разборки и доработки.

Это осуществляется таким образом, что на объет контроля направляют пучок первичного излучения, синхронизированный с движущимися частями двигателя, регистрируют скачкообразное изменение интенсивности вторичного излучения и определяют зазор. При этом первичное излучение направляют нормально к кожуху ГТД, регистрируют остроколлимированным детектором вторичное импульсное обратно-рассеянное излучение от центральной части торца лопатки в момент ее прохождения через первичный пучок излучения, фиксируя угол между осями коллиматоров источника и детектора, поворачивают детектор вокруг оси, параллельной главной оси ГТД до момента резкого изменения интенсивности обратно-рассеянного излучения в детекторе от нижней поверхности кожуха ГТД, фиксируют этот угол поворота и по полученным углам и расстоянию от оси поворота детектора от поверхности кожуха ГТД определяют искомый зазор.

При этом происходит повышение точности измерений, потому что при облучении торцов лопаток турбины импульсным излучением и при последовательном перемещении зондирующего пятна от кожуха к торцу лопатки происходит фиксирование моментов резкого изменения сигнала и соответствующих этим моментам угловых положений детектора излучения и по полученным углам и расстоянию от оси поворота детектора от поверхности кожуха ГТД определяют искомый зазор.

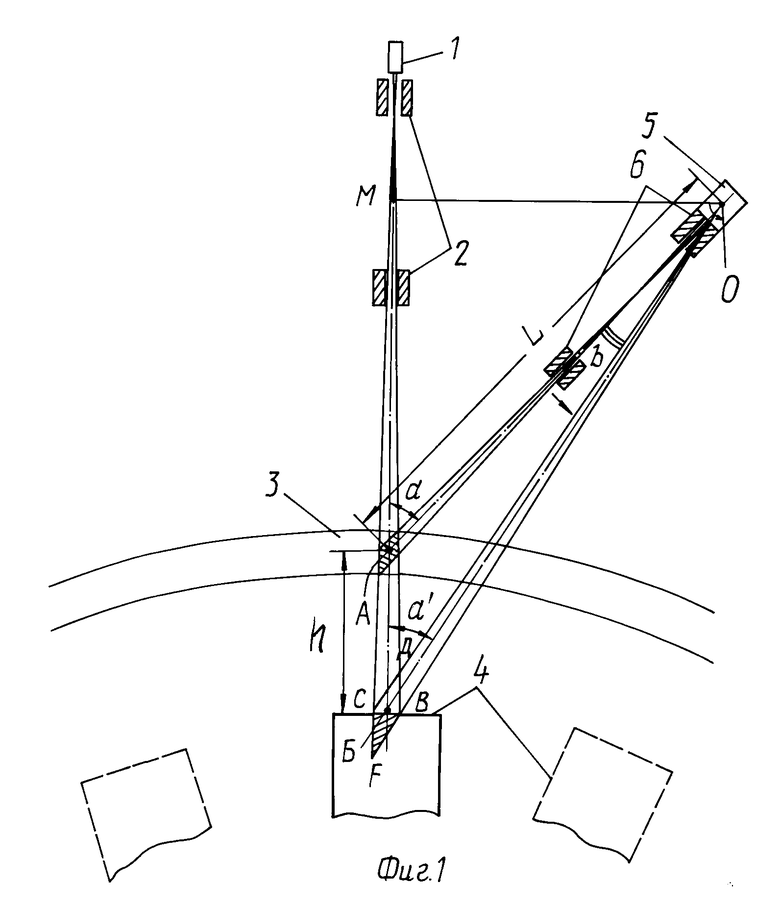

На фиг. 1 показано устройство, реализующее данный способ; на фиг. 2 - диаграмма рассеянного излучения в зоне контроля.

Устройство содержит источник проникающего импульсного излучения 1, на выходе которого установлен коллиматор 2, формирующий рабочий пучок излучения. Пучок происходит сквозь кожух 3 и попадает на торец лопатки 4 турбины, образуя зону анализа воздушный зазор-торец лопатки.

Детектор 5, предназначенный для измерения рассеянного излечения с коллиматором 6, обеспечивает рабочую апертуру считываемого пучка рассеянного излучения.

Пучок проникающего импульсного излучения от источника 1 формируют при помощи коллиматора 2 до размеров апертуры радиационного пучка, соответствующего размеру d(пр)<0,5 мм.

Выбранные размеры пучка определены из условия оптимального соотношения сигнал/шум и линейных размеров торца лопатки.

Кроме того, диаметр рабочего пучка заданных размеров выбирается из реальной мощности источника. При увеличении мощности источника можно получить пучок и меньшего диаметра, что в итоге повышает точность измерения, однако это усложняет конструкцию источника излучения.

Направляют пучок по нормали через кожух 3 на торец лопатки 4, при этом появляется обратное расстояние комитоновское излучение. Включение источника происходит синхронно с вращением лопаток 4, при этом пучок излучения попадает по нормали к торцу лопатки.

В результате прохождения пучка через кожух 3 на материал лопатки возникает рассеянное излучение. По своим энергетическим характеристикам и угловому распределению рассеянное излучение во многом определяется начальной энергией падающего пучка излучения и, кроме того, физическими свойствами материалов кожуха и лопатки турбины.

Пучок излучения проходит сквозь кожух 3 и на его внутренней стороне образует поверхностную зону источника рассеянного излучения с максимумом в точке А. Другая зона источника рассеянного излучения образуется на поверхности торца лопатки с максимумом в точке Б.

Детектор 5 располагают на расстоянии L, равном расстоянию от точки А до точки О, и под углом "a" к пучку излучения. Расстояние L определяется радиационно-конструктивными параметрами коллиматора 6. Угол "a" определяется путем перемещения детектора 5 по дуге радиуса L с центром в точке A и достижения максимального значения рассеянного излучения.

Конструкция коллиматора 6 формирует пучок рассеянного излучения с апертурой, такой же, как у падающего пучка излучения.

Такая коллимация дает возможность с относительно высокой точностью настроить детектор 5 на точку А и определить угол "a"

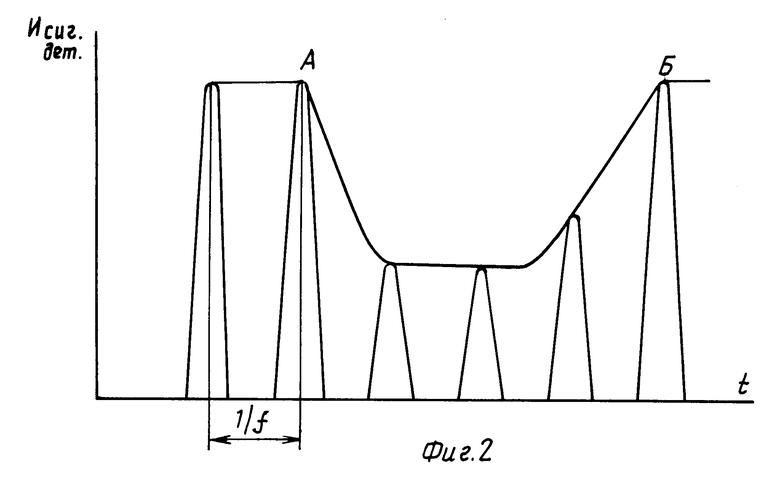

После этого детектор 05 поворачивают относительно оси, параллельной главной оси ГТД и проходящей через точку О.

По мере сканирования при переходе зоны анализа зондирующего пятна от кожуха на зазор сигнала от рассеянного излучения уменьшается (фиг. 2). При переходе зоны анализа от зазора на тело лопатки сигнал на детекторе 5 возрастает и при достижении точки Б он будет максимальным. Измеряют угол поворота детектора 5, равный "b". По полученным значениям углов вычисляют искомый зазор h расстояние АБ. Вычисления проводятся в арифметическом устройстве (на схеме не показано) по формуле

h L[Sinactg(a-b)-cosa]

Сигнал детектора зависит от рассеянных в направлении детектора кантов в области СДВ, образованной пересечением углов пространственного разрешения коллиматора 2 источника излучения и коллиматора 6 детектора.

Число рассеянных квантов в некотором угле видности детектора из любой точки области CDBF пропорционально электронной плотности среды в этом объеме пространства. Электронная плотность зависит от величины удельной плотности "p", поэтому рассеянное излучение от точек, лежащих ниже СВ (в плотном материале лопатки), значительно больше, чем от точек выше СВ (в воздушном зазоре). Число рассеянных квантов, дошедших до детектора, зависит также от ослабления рассеянного потока по пути от объема ЦБВF к детектору. Число квантов, прошедших на детектор из элемента объема области.

Ф(пр) f(ni, mi, p, z, E0),

где n1 электронная плотность вещества в области СДВ;

mi коэффициент линейного ослабления рентгеновского излучения в этой области;

z атомный номер;

p плотность в г/см;

E0 энергия падающего излучения.

Поскольку электронную плотность в области СДВ можно считывать равной нулю, в ней Ф(пр) 0.

Тогда, пренебрегая ослаблением рассеянного излучения в воздухе, имеем для количества квантов, полученных детектором

Следовательно, при сканировании зондирующим пятном СДВF, если вначале пятно находится в воздухе, а затем опускается в материал лопатки, будем иметь резкое нарастание сигнала детектора, форма которого определяется конфигурацией области CBF, пересекающей линию поверхности материала лопатки (фиг. 2). В принципе зазора размеры зондирующей области CDBF могут быть больше величины зазора между корпусом и лопаткой. В этом случае сигнал детектора при переходе пятна от корпуса через зазор к лопатке имеет треугольный вид, причем величина минимума будет зависеть от величины зазора.

Результаты исследований показали, что предложенным способом по сравнению с известным можно с большой точностью проводить техническую диагностику турбинных агрегатов авиационной техники и значительно повысить точность измерения.

Практически в качестве излучателей могут быть использованы рентгеновские аппараты с напряжением на аноде трубки от 100 до 300 кВ. При больших толщинах материала кожуха с высоким атомным номером может оказаться более целесообразным применение источников излучения на базе ускорителей заряженных частиц или микротронов.

Могут быть использованы также импульсные рентгеновские аппараты типа ПИР-600, РАПС-1, синхронизированные с вращением турбины ГТД, которые дают более высокую интенсивность потока излучения в каждой вспышке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗРАЗБОРНОГО ИЗМЕРЕНИЯ ЗАЗОРА В МЕХАНИЗМЕ ДВИГАТЕЛЯ | 1995 |

|

RU2098751C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ СТЕНОК ДЕТАЛЕЙ | 1998 |

|

RU2158900C2 |

| РЕНТГЕНОВСКИЙ ВЫЧИСЛИТЕЛЬНЫЙ ТОМОГРАФ | 1996 |

|

RU2098796C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 1995 |

|

RU2102717C1 |

| ЛАЗЕРНЫЙ ЦЕНТРАТОР ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧАТЕЛЯ | 2000 |

|

RU2179789C2 |

| СПОСОБ ИЗМЕРЕНИЯ АБСОЛЮТНОГО ЗНАЧЕНИЯ ПЛОТНОСТИ ТЕЛА | 1994 |

|

RU2086954C1 |

| РЕНТГЕНОВСКИЙ СПОСОБ ИЗМЕНЕНИЯ ТОЛЩИНЫ МАТЕРИАЛА | 1993 |

|

RU2037773C1 |

| ЛАЗЕРНЫЙ ЦЕНТРАТОР ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧАТЕЛЯ | 1996 |

|

RU2136124C1 |

| ЛАЗЕРНЫЙ ЦЕНТРАТОР ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧАТЕЛЯ | 2001 |

|

RU2204821C1 |

| ЛАЗЕРНЫЙ ЦЕНТРАТОР ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧАТЕЛЯ | 2001 |

|

RU2204820C1 |

Использование: область измерительной техники. Сущность изобретения: в способе безразборного измерения зазора в механизме двигателя первичное излучение 1 направляют нормально к кожуху 3, регистрируют коллимированным детектором 5 вторичное импульсное обратно-рассеянные излучения от центральной части торца лопатки 4, фиксируют угол между осями коллиматоров источника 1 и детектора 5, поворачивают детектор 5 вокруг оси, параллельной оси двигателя, до момента резкого изменения интенсивности обратно-рассеянного излучения в детекторе 5 от нижней поверхности кожуха 3, фиксируют этот угол поворота и по полученным углам и расстоянию от оси поворота детектора 5 от поверхности кожуха 3 определяют искомый зазор. 2 ил.

Способ безразборного измерения зазора в механизме двигателя, заключающийся в том, что на объект контроля направляют от источника пучок излучения, синхронизированный с движущимися частями двигателя, регистрируют скачкообразное изменение интенсивности излучения, рассеянное объектом контроля, и определяют зазор, отличающийся тем, что при контроле зазора между кожухом и торцом контролируемой лопатки в газотурбинном двигателе, излучение от источника через коллиматор направляют нормально через кожух этого двигателя на торец лопатки, от центральной части которой импульсное рассеянно-отраженное излучение через другой коллиматор попадает на детектору и фиксируют угол между осями коллиматоров, затем поворачивают детектор с коллиматором вокруг оси, параллельной главной оси газотурбинного двигателя, на угол до момента резкого изменения интенсивности рассеянно-отраженного излучения, попадающего в детектор от нижней поверхности кожуха, фиксируют этот угол поворота и определяют зазор между кожухом и торцом лопатки по полученным углам и расстоянию от оси поворота детектора до поверхности кожуха.

| SU, авторское свидетельство, 1266449, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1379620, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-10—Публикация

1995-01-04—Подача