Изобретение относится к изготовлению полупроводниковых приборов, в частности к их сборке в пластмассовых корпусах.

Известен способ изготовления выводной рамки для сборки полупроводникового прибора в пластмассе, при котором на поверхность заготовки рамки наносят слой золота, затем закрывают функциональную область маской и погружают заготовку в травитель по золоту или подвергают обратному электролизу, при этом слой золота удаляют с незащищенных маской областей заготовки.

К недостаткам способа следует отнести возможность подтрава золота на функциональных участках поверхности рамки и дополнительную трудоемкость, связанную с операцией травления или обратного электролиза золотого покрытия с периферийных областей выводной рамки.

Наиболее близким к изобретению является способ изготовления полупроводниковых приборов, включающий формирование плоской выводной металлической рамки, локальное нанесение золотого функционального покрытия на площадь, охватывающую траверсы выводной рамки и монтажную площадку, закрепленную на выводах рамки путем зажатия рамки между двумя листами резины, в одном из которых выполнено окно указанной площади, занижение монтажной площадки относительно плоскости выводной рамки путем формовки траверс, удерживающих монтажную площадку, присоединение кристалла к монтажной площадке, соединение выводных траверс с контактными площадками кристалла и формирование тела корпуса из пластмассы.

Основным недостатком данного способа является нанесение золотого покрытия на монтажную площадку выводной рамки, которое может быть заменено на припойное или при посадке кристаллов на клей не имеет функционального назначения.

Целью изобретения является повышение экономичности процесса за счет сокращения нерационального расхода золота.

Это достигается тем, что при способе изготовления полупроводниковых приборов, включающем вырубку заготовки металлической выводной рамки с несущими траверсами монтажной площадки, локальное нанесение золотого функционального покрытия путем зажатия выводной рамки между двумя листами эластичных трафаретов и проведения электрохимического процесса, занижение монтажной площадки относительно выводных траверс с контактными площадками кристалла, формирование тела корпуса, после вырубки заготовки металлической выводной рамки осуществляют занижение монтажной площадки до образования зазора между лицевой поверхностью монтажной площадки и тыльной стороной выводных траверс, затем в него вводят диэлектрическую пластину, толщина которой не отличается от величины зазора больше величины упругой деформации несущих траверс, а после проводят локальное нанесение золотого покрытия и присоединение кристалла к монтажной площадке.

Проводя формовку траверс, удерживающих монтажную площадку, до образования зазора между лицевой поверхностью монтажной площадки и тыльной стороной выводных траверс рамки, формируют замкнутую направляющую из элементов выводной рамки, в которую вставляют диэлектрическую маску.

Выбирая соотношение размеров формируемой направляющей (зазора) и толщины пластины в пределах упругой деформации несущих траверс монтажной площадки, обеспечивают сохранение и гарантированное воспроизведение формы рамки, что необходимо для последующей сборки приборов.

При введении диэлектрической пластины в зазор и последующем зажатии рамки в процессе осаждения золота не происходит изменения формы рамки, так как несущие траверсы монтажной площадки могут деформироваться только в пределах упругих перемещений.

Введение диэлектрической пластины в зазор и последующее зажатие сборки между листами резины позволяют проводить локальное покрытие золотом только траверс выводной рамки.

Использование в качестве диэлектрической маски металлической пластины, покрытой фоторезистивной или полиэмидной пленкой, позволяет упростить операцию введения маски в зазор за счет упругих свойств металлической пластины и обеспечивает хорошее маскирование за счет высокой химической стойкости и эластичности слоя полимера.

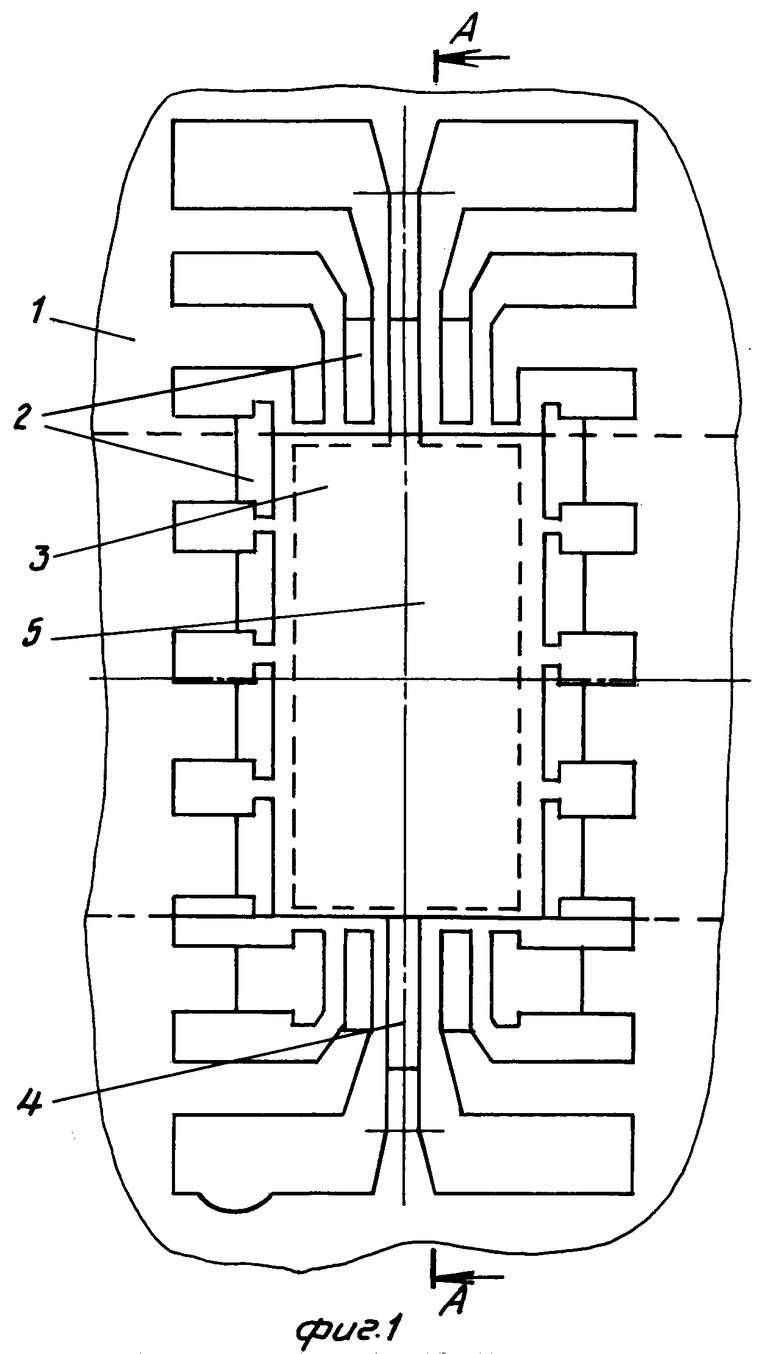

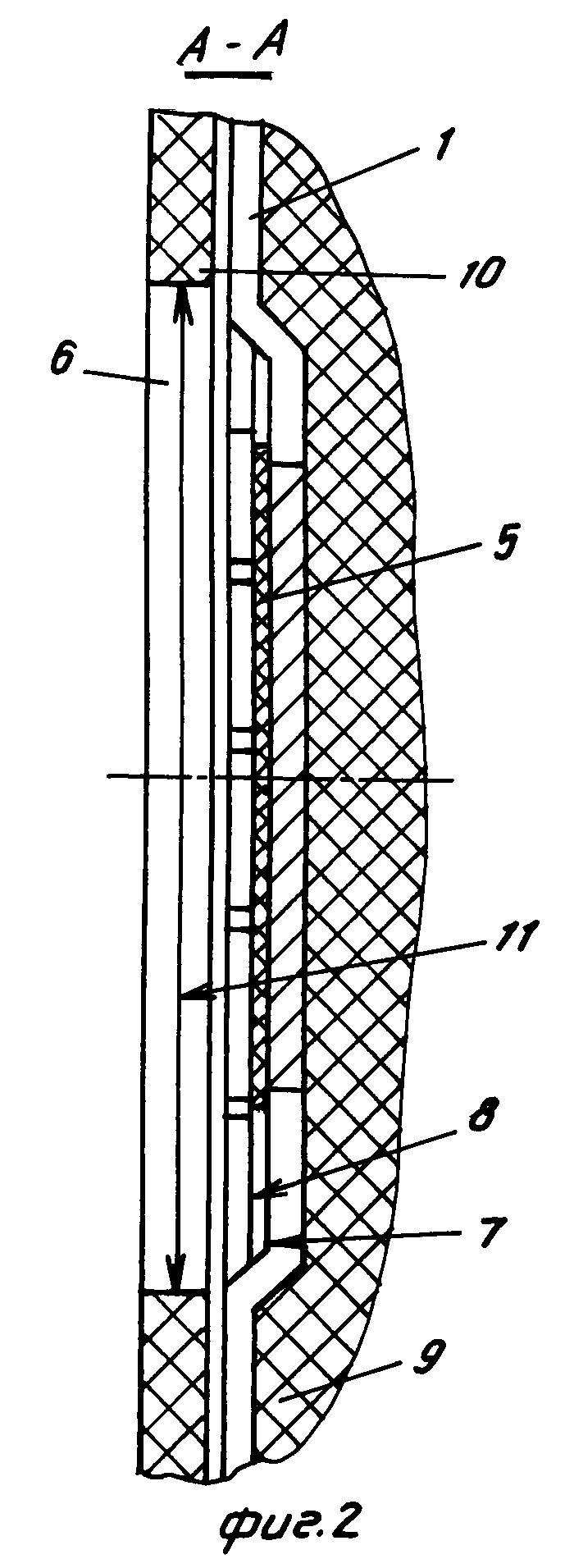

На фиг.1 изображена выводная рамка, вид сверху; на фиг.2 то же, поперечное сечение.

П р и м е р. Из ленты, например, материала марки 42Н толщиной 0,25 мм на вырубном штампе формируют 15-кадровую заготовку выводной рамки 1 (И97.323.065). Затем на гибком штампе производят формовку (занижение относительно плоскости рамки) несущих траверс 2, на которых закреплена монтажная площадка 3 на 0,5 мм. Образуется зазор 6 (0,25 мм) между лицевой поверхностью 7 монтажной площадки 3 и тыльной стороной 8 траверс 2 выводной рамки 1.

Пластину 5 изготавливают из металлической полосы, например, материала марки 65 Г толщиной 0,18 мм. Длина и ширина полосы выбираются в зависимости от размеров монтажной площадки и отрезка многокадровой ленты. Для конкретного примера ширина пластины равна длине монтажной площадки, а длина длине отрезка многокадровой ленты. На полосу наносят слой фоторезиста, например, ФП383 или ФП25. Для конкретного примера проводят последовательно окунание полоски в резист и сушку при температуре 100±20оС, повторяя данные процессы дважды для получения пленки толщиной 0,015-0,02 мм.

Полученную пластину 5 вводят в зазор 6 рамки 1, маскируя при этом все монтажные площадки 3 многокадровой рамки.

Разница между величиной зазора 6 и толщиной маски 5 0,03.0,035 мм не выходит за пределы величины упругих перемещений несущих траверс 4 из материала данного сортимента и толщины. Величина допустимой упругой деформации выводов может быть определена расчетным методом в зависимости от материала и размеров рамки или экспериментально для конкретной конструкции.

Затем проводится укладка рамок в кассеты, зажатие между двумя листами резины 9 и 10, в одном из которых выполнено окно 11, открывающее площадь траверс 2 и монтажной площадки 3. После этого проводится локальное нанесение золота на траверсы 2 корпуса, не закрытые защитными масками 5 и 9.

Монтаж кристалла осуществляют на тепло- или токопроводящий клей типа ВК32-200 или на эвтектический сплав. Разварку внутренних выводов осуществляют золотой проволокой по существующей серийной технологии. Герметизацию полученных сборок проводят трансферным прессованием по существующей технологии.

В отличие от существующих конструкций полупроводниковых приборов и техпроцессов их изготовления предложенный способ позволяет сократить нерациональный расход золота, поскольку предотвращается покрытие золотом монтажной площадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫВОДНЫХ РАМОК | 2000 |

|

RU2183366C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ-ДИАПАЗОНА | 2009 |

|

RU2417480C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОЙ СХЕМЫ | 1990 |

|

RU2023329C1 |

| МЕТАЛЛИЧЕСКИЙ НАПОЛНИТЕЛЬ, РАЗДЕЛЯЮЩИЙ СЛОИ р- И n-ТИПА, ДЛЯ СВЕТОИЗЛУЧАЮЩИХ ДИОДОВ, МОНТИРУЕМЫХ МЕТОДОМ ПЕРЕВЕРНУТОГО КРИСТАЛЛА | 2012 |

|

RU2597071C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА | 1991 |

|

RU2008743C1 |

| Способ изготовления микроэлектронного узла | 2023 |

|

RU2804595C1 |

| Герметичный сборочный модуль для монтажа микрорадиоэлектронной аппаратуры, выполненный групповым методом с последующей резкой на модули | 2018 |

|

RU2680868C1 |

| ПРЕОБРАЗОВАТЕЛЬ ДЕФОРМАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2077024C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МИКРОСХЕМЫ | 2013 |

|

RU2561240C2 |

| ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА СВЧ | 1989 |

|

SU1694021A1 |

Сущность изобретения: в вырубленной заготовке металлической выводной рамки осуществляют занижение монтажной площадки до образования зазора между лицевой поверхностью монтажной площадки и тыльной стороной выводных траверс, в который вводят диэлектрическую пластину. 2 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА, включающий вырубку заготовки металлической выводной рамки с несущими траверсами монтажной площадки, размещение выводной рамки между эластичными трафаретами, нанесение золотого покрытия, занижение монтажной площадки относительно выводных траверс, соединение выводных траверс с контактными площадками кристалла, отличающийся тем, что, с целью сокращения расхода золота, занижение монтажной площадки выполняют после вырубки рамки, при этом на поверхности монтажной площадки размещают диэлектрическую пластину, толщина которой отличается от расстояния между поверхностью монтажной площадки и поверхностью тыльной стороны выводных траверс на величину не больше величины упругой деформации несущих траверс.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-06-19—Публикация

1990-11-02—Подача