Изобретение относится к области технологии изготовления электронной аппаратуры с применением, в основном, бескорпусных микроэлектронных компонентов и может быть использовано при изготовлении приборов и микросборок, состоящих из нескольких полупроводниковых или прочих компонентов на твердом теле, сформированных на одной общей подложке или внутри нее.

Из уровня техники известен «Способ изготовления микроэлектронного узла» [1], согласно которому бескорпусные кристаллы устанавливают лицевой стороной на технологическую подложку со слоем клея, совмещая их контактные площадки с реперными знаками. На технологическую подложку устанавливают технологическую рамку, совмещая окно рамки с реперными знаками на технологической подложке. Герметизируют бескорпусные кристаллы, заполняют зазор между кристаллами и рамкой клеем, шлифуют обратную сторону кристаллов и рамки, приклеивают кристаллодержатель. Снимают технологическую подложку, затем многоуровневую коммутацию контактных площадок кристаллов и внешних контактных площадок изготавливаемого микроэлектронного узла, на которых в защитном слое формируют выступающие выводы, и вырезают изготавливаемый микроэлектронный узел из кристаллодержателя.

К недостаткам известного технического решения относятся низкие технологичность, эффективность и степень интеграции из-за сложности технологического процесса изготовления микроэлектронного узла и размещения кристаллов на одном уровне.

Наиболее близким по технической сущности и достигаемому эффекту является «Способ изготовления микроэлектронного узла» [2], принятый за прототип. Согласно известному способу изготовление микроэлектронного узла, включает прецизионную установку в окна подложки собираемого узла предварительно протестированных и запрограммированных бескорпусных кристаллов, их герметизацию и формирование многоуровневых коммутационных слоев, соединяющих контактные площадки кристаллов и внешних выводов узла. Подложку собираемого узла и кристаллы устанавливают лицевой стороной на технологическую подложку из твердого материала с нанесенным на нее тонким липким слоем термопластичного клея, совмещая их с выполненными на технологической подложке реперными знаками, герметизируют подложку собираемого узла с установленными в ней кристаллами, после чего снимают технологическую подложку, нагревая ее до температуры плавления термопластичного клея, удаляют остатки клея с подложки собираемого узла и кристаллов, далее путем последовательного селективного формирования диэлектрических и проводящих слоев на активной поверхности подложки собираемого узла и кристаллов создают многоуровневую коммутацию контактных площадок кристаллов и внешних выводов с последующей установкой чип-компонентов на соответствующие контактные площадки.

К недостаткам известного способа относятся низкие технологичность, эффективность и степень интеграции из-за сложности технологического процесса изготовления микроэлектронного узла и необходимости размещения кристаллов один над другим в стек (пирамидкой) с последовательным уменьшением их геометрических размеров от основания.

Заявляемый в качестве изобретения способ изготовления микроэлектронного узла направлен на повышение технологичности конструкции, степени интеграции и, как следствие, уменьшение массогабаритных характеристик за счет возможности расположения кристалла микросхемы в отверстии микроэлектронного узла.

Техническим результатом, при осуществлении заявляемого способа является упрощение технологии изготовления за счет исключения маски фоторезиста при травлении окон для монтажа кристаллов в коммутационной плате микроэлектронного узла.

Указанный результат достигается тем, что формирование окон в подложке собираемого узла для установки предварительно протестированных и запрограммированных бескорпусных кристаллов осуществляют после формирования многоуровневых коммутационных слоев с окнами, коммутационные слои, контактирующие с технологической средой, формируют на основе золота, окна собираемого узла и переходные отверстия формируют «сухим» травлением подложки высокоомного кремния в Бош-процессе через маску диэлектрика, входящего в состав многоуровневых коммутационных слоев, окна для металлизации торцов микроэлектронного узла формируют «сухим» травлением подложки высокоомного кремния в Бош-процессе через маску диэлектрика, входящего в состав многоуровневых коммутационных слоев. При этом в качестве диэлектрика многоуровневых коммутационных слоев используют полипиромеллитимид, металлизацию переходных отверстий и/или металлизацию торцов в окнах осуществляют вакуумным методом через съемную маску, исключающую металлизацию окон подложки собираемого узла, а разделение подложки на кристаллы микроэлектронного узла производят по линии реза подложки, не затрагивая металлизацию торцов в окнах.

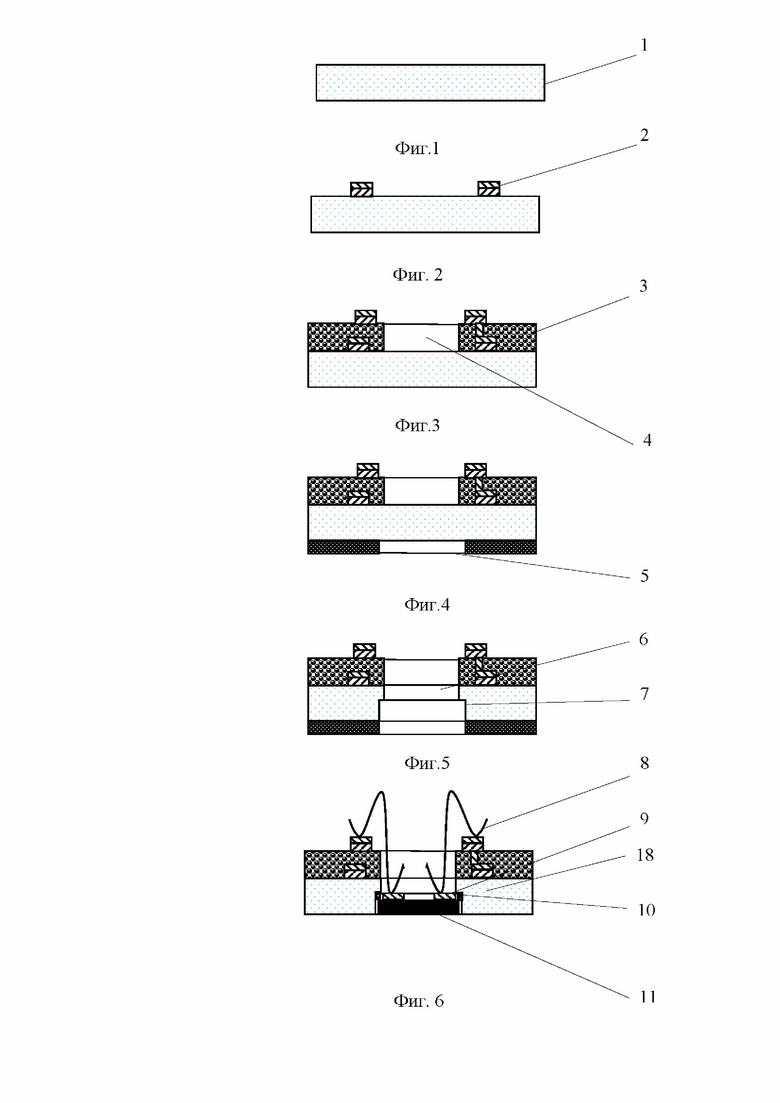

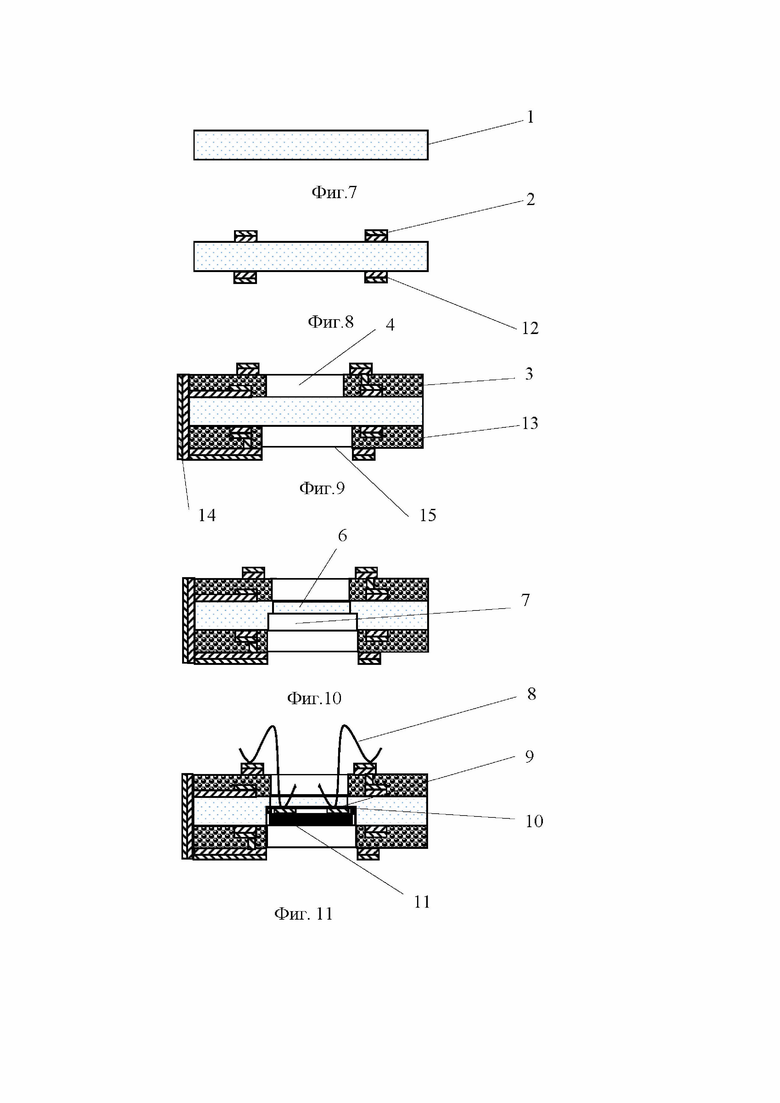

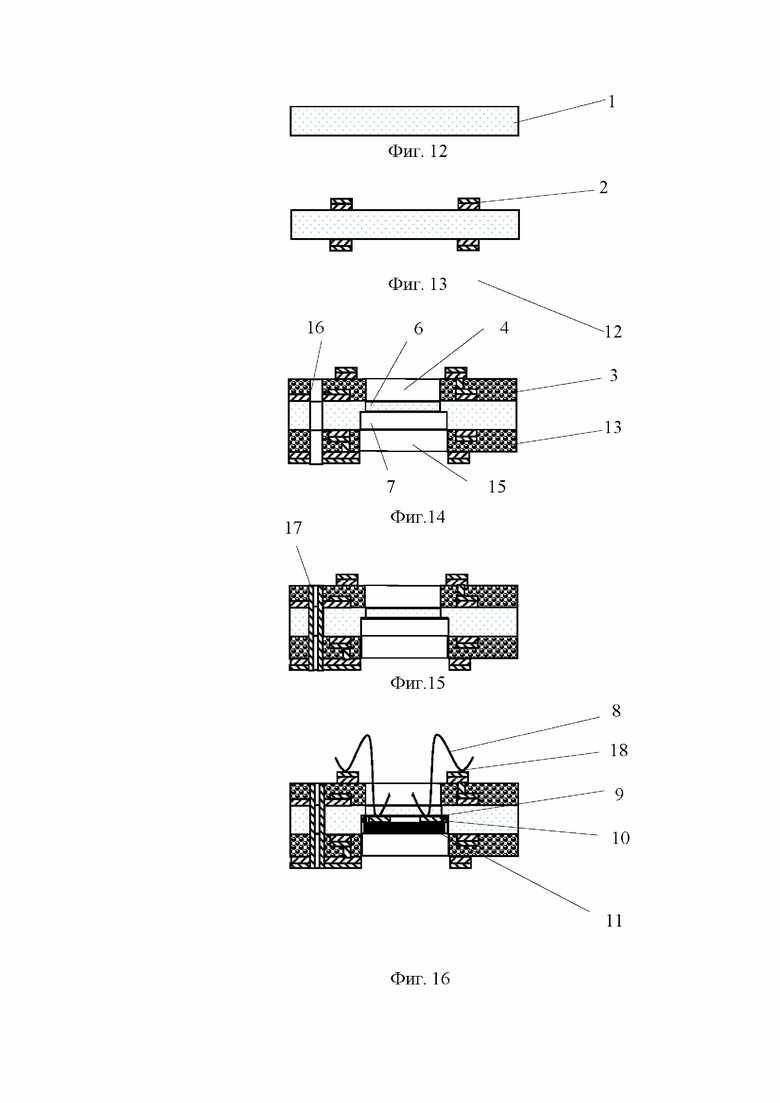

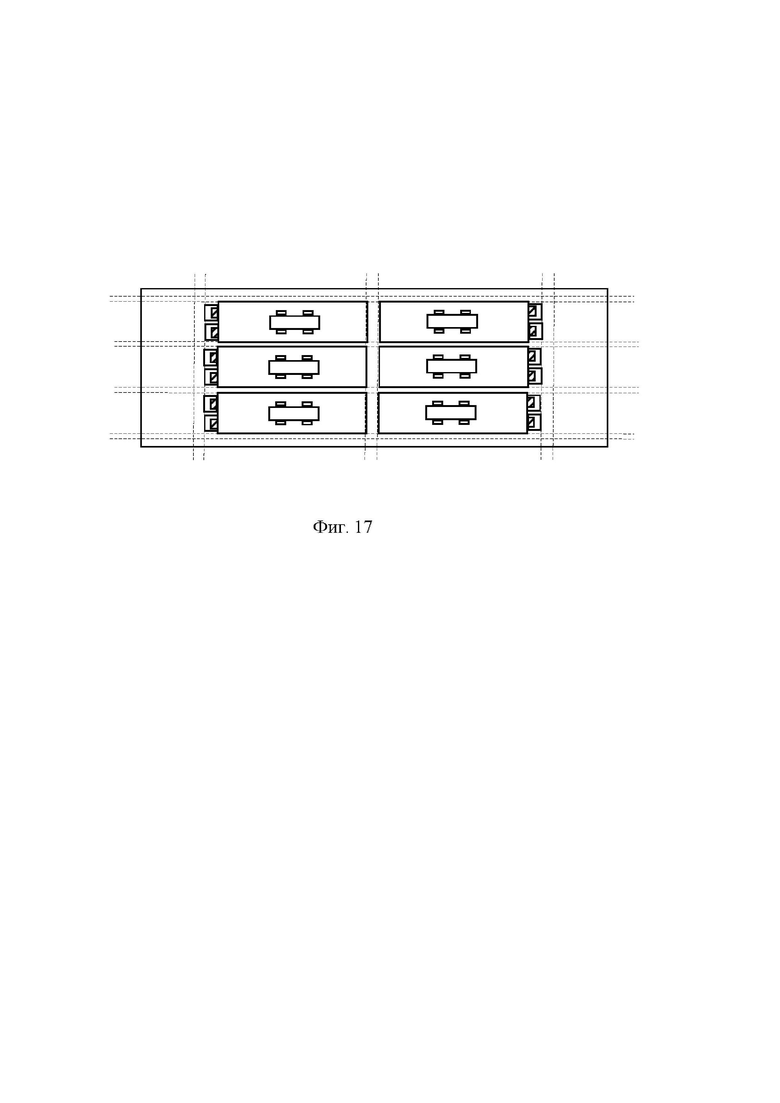

Сущность изобретения поясняется графическими материалами, на которых приведена последовательность технологических операций способа изготовления микроэлектронного узла, где:

На фиг. 1, 2, 3, 4, 5, 6 - изображена последовательность изготовления микроэлектронного узла с многоуровневыми коммутационными слоями.

На фиг. 7, 8, 9, 10, 11 - изображена последовательность изготовления микроэлектронного узла с двухсторонними многоуровневыми коммутационными слоями и металлизированными торцами.

На фиг. 12, 13, 14, 15, 16 - изображена последовательность изготовления микроэлектронного узла с двухсторонними многоуровневыми коммутационными слоями и металлизированными переходными отверстиями.

На фиг. 17 - изображено расположение микроэлектронных узлов на общей подложке для групповой обработки.

На фигурах позициями обозначены:

1- подложка;

2 - верхние многоуровневые коммутационные слои;

3 - верхний диэлектрический слой;

4- верхнее отверстие в диэлектрике;

5- фоторезистивная маска для травления глухого отверстия;

6 - верхнее окно в подложке;

7 - нижнее окно в подложке;

8- электрические соединения;

9 -контактные площадки кристалла;

10 - адгезив;

11- бескорпусной кристалл;

12- нижние многоуровневые коммутационные слои;

13- нижний диэлектрический слой;

14 - металлизированные торцы микроэлектронного узла;

15 - нижнее отверстие в диэлектрике;

16 - переходные отверстия;

17 - металлизированные переходные отверстия микроэлектронного узла;

18 - внешние выводы микроэлектронного узла.

Способ реализуется следующим образом.

На подложке 1 на основе высокоомного кремния двусторонней полировки путем последовательного напыления и электрохимического осаждения металлизированных слоев формируют многоуровневые коммутационные слои 2 (фиг. 1, 2) и 12 (фиг. 8, 13). Затем, методом центрифугирования раствора полиамидокислоты с последующий имидизацией формируют диэлектрические слои 3 (фиг. 3, 9, 14) и/или на другой стороне подложки слои 13 (фиг. 9, фиг. 14), в диэлектрических слоях 3 и 13 через металлизированную маску жидкостным травлением формируют отверстия 4 (фиг. 3, 9, 14) и 15 (фиг. 9, 14). Через сформированные в фоторезисте (технологический слой) отверстия 5 (фиг. 4) формируют глухие отверстия 7 и сквозные отверстия 6 через маску диэлектрика (полиимид) (фиг.5). В подложке 1, «сухим» травлением в Бош-процессе через маску диэлектрика 3, 13, формируют окна 6, 7 (фиг.10 и фиг.14) собираемого узла и переходные отверстия 16 (фиг. 3 п), которые затем металлизируют 17 (фиг.15).

Металлизацию торцов 14 (фиг. 9) осуществляют вакуумным напылением через съемную маску, исключающую металлизацию окон 6, 7 подложки 1 собираемого узла. В окно 7 подложки 1 устанавливают предварительно протестированный и запрограммированный бескорпусной кристалл 11 на адгезив 10 и проводят монтажные операции электрических соединений 8, соединяющих контактные площадки 9 кристалла 11 и внешние проволочные выводы 18 микроэлектронного узла (фиг. 6, 11, 16),

Практическое осуществление предложенного способа поясняется на приведенных ниже примерах.

Пример 1. Реализована следующая последовательность изготовления микроэлектронного узла:

- на обеих сторонах подложки, выполненной из монокристаллического кремния с удельным сопротивлением 15000-50000 Ом×см, через маску из фоторезиста Microposit, полученную методами микролитографии, толщиной 6±0,5 мкм формируют реперные знаки «сухим» травлением в Бош-процессе для точного совмещения топологии, сформированной на стороне без глухих отверстий подложки со стороной с глухими отверстиями подложки,

- на стороне без глухих отверстий подложки методом магнетронного напыления формируют первый слой металлизации 2 Cr-Cu и осаждают через маску фоторезиста Microposit, сформированной спреевым методом и микролитографии, толщиной 6±0,5 мкм электрохимическим способом слой Ni [3],

- после удаления фоторезиста в ацетоне проводят травление Cr-Cu через осажденный слой Ni,

- проводят химическую обработку подложки в диметилформамиде при температуре 153±3 °С в течении 10 минут, промывают в проточной деионизованной воде и сушат на центрифуге, далее на подложку наносят методом центрифугирования промотор адгезии, приготовленный в соотношении 1 мл γ-аминопропилтриэтоксисилана и 20 мл изопропилового спирта и проводят термообработку при температуре 120±5 °С в течение 30 минут.

- на стороне подложки без глухих отверстий со сформированным слоем промотора наносят диэлектрическое покрытие методом центрифугирования раствора полиамидокислоты в полярном растворителе с последующей термоимидизацией при температуре 275±5 °С в течение 30 минут,

- проводят обработку подложки в кислородной плазме в течении 2 минут и напыляют на сторону подложки без глухих отверстий металлическую маску Cr-Cu методом магнетронного напыления,

- методом жидкостного травления формируют топологию в металлической маске Cr-Cu через маску фоторезиста Microposit, толщиной 3±0,5 мкм полученную методами микролитографии [3],

- после удаления фоторезиста в ацетоне проводят травление диэлектрического покрытия через металлическую маску Cr-Cu.

В состав раствора для жидкостного травления диэлектрического покрытия входят: калия гидроокись, моноэтаноламин, триэтаноламин и деионизованная вода в массовом соотношении 4:1:1:7,

- проводят жидкостное травление металлической маски Cr-Cu,

- проводят обработку в кислородной плазме в течение 2 минут,

- на поверхности диэлектрического слоя методом магнетронного напыления формируют металлический слой Cr-Cu и осаждают слой Cu-Ni-Au через маску фоторезиста ФП-27-18 БС электрохимическим способом,

- после удаления фоторезиста в ацетоне проводят травление Cr-Cu через осажденный слой Ni-Au,

- с обратной стороны подложки формируют глухое отверстие «сухим» травлением в Бош-процессе через предварительно сформированную маску фоторезиста Microposit 5 толщиной 8±0,5 мкм с применением спреевого метода нанесения [3],

- на стороне подложки без глухих отверстий формируют сквозное отверстие «сухим» травлением в Бош-процессе через маску диэлектрического слоя.

- монтаж бескорпусного кристалла в глухое отверстие коммутационной платы микроэлектронного узла осуществляют на адгезив с последующей шлифовкой со стороны, не занятой коммутационными слоями

- разварку бескорпусного кристалла осуществляют через сквозное отверстие со стороны без глухих отверстий с сформированными коммутационными слоями.

Пример 2. Реализована следующая последовательность изготовления микроэлектронного узла:

- на подложке монокристаллического кремния с удельным сопротивлением 15000-50000 Ом×см с двухсторонней полировкой, через маску из фоторезиста Microposit, полученную методами микролитографии, толщиной 6±0,5 мкм формируют реперные знаки с двух сторон «сухим» травлением в Бош-процессе для точного совмещения топологии, сформированной на стороне без глухих отверстий подложки со стороной с глухими отверстиями подложки,

- с двух сторон подложки методом магнетронного напыления формируют первый слой металлизации Cr-Cu и осаждают через маску фоторезиста Microposit сформированной спреевым методом и микролитографии толщиной 6±0,5 мкм электрохимическим способом слой Ni [3],

- после удаления фоторезиста в ацетоне проводят травление Cr-Cu через осажденный слой Ni,

- проводят химическую обработку подложки в диметилформамиде при температуре 153±3 °С в течении 10 минут, промывают в проточной деионизованной воде и сушат на центрифуге, далее наносят с двух сторон подложки методом центрифугирования промотор адгезии, приготовленный в соотношении 1 мл γ-аминопропилтриэтоксисилана и 20 мл изопропилового спирта и проводят термообработку при температуре 120±5 °С в течение 30 минут,

- с двух сторон подложки со сформированным слоем промотора наносят диэлектрическое покрытие методом центрифугирования раствора полиамидоркислоты в полярном растворителе с последующей термоимидизацией при температуре 275±5 °С в течение 30 минут,

- проводят обработку подложки в кислородной плазме в течение 2 минут и напыляют металлическую маску Cr-Cu с двух сторон подложки методом магнетронного напыления,

-методом жидкостного травления формируют топологию в металлической маске Cr-Cu через маску фоторезиста Microposit, толщиной 3±0,5 мкм полученную методами микролитографии [3],

- после удаления фоторезиста в ацетоне проводят травление диэлектрического покрытия через металлическую маску Cr-Cu.

В состав раствора для жидкостного травления диэлектрического покрытия входят: калия гидроокись, моноэтаноламин, триэтаноламин и деионизованная вода в массовом соотношении 4:1:1:7,

- проводят жидкостное травление металлической маски Cr-Cu,

- проводят обработку в кислородной плазме в течение 2 минут,

- на поверхности диэлектрического слоя с двух сторон подложки методом магнетронного напыления формируют металлический слой Cr-Cu и осаждают слой Cu-Ni-Au через маску фоторезиста ФП-27-18 БС электрохимическим способом,

- после удаления фоторезиста в ацетоне проводят травление Cr-Cu через осажденный слой Ni-Au,

- на стороне на которой расположено глухое отверстие подложки формируют глухое отверстие для монтажа бескорпусного кристалла и отверстие с торца платы «сухим» травлением в Бош-процессе через маску диэлектрического слоя,

- на подложки без глухого отверстия «сухим» травлением в Бош-процессе через маску диэлектрического слоя формируют сквозное отверстие для коммутации платы с бескорпусным кристаллом и сквозное отверстие с торца платы,

- проводят обработку подложки в кислородной плазме в течение 2 минут,

- с двух сторон подложки проводят металлизацию торцов платы, сначала через съемную маску методом магнетронного напыления формируют металлический слой Cr-Cu, а затем электрохимическим способом осаждают слой Cu-Ni-Au через маску фоторезиста Microposit сформированную спреевым методом,

- после удаления фоторезиста в ацетоне проводят травление Cr-Cu с двух сторон подложки через маску фоторезиста Microposit сформированную спреевым методом,

- монтаж бескорпусного кристалла в глухое отверстие коммутационной платы осуществляют на адгезив со стороны с глухим отверстием,

- разварку бескорпусного кристалла в коммутационной плате микроэлектронного узла осуществляют через сквозное отверстие со стороны без глухого отверстия.

Пример 3. Реализована следующая последовательность изготовления микроэлектронного узла:

- на подложке монокристаллического кремния с удельным сопротивлением 15000-50000 Ом×см с двухсторонней полировкой, через маску из фоторезиста Microposit, полученную методами микролитографии, толщиной 6±0,5 мкм формируют реперные знаки с двух сторон подложки «сухим» травлением в Бош-процессе для точного совмещения топологии, сформированной на стороне без глухих отверстий подложки со стороной с глухими отверстиями подложки;

- с двух сторон подложки методом магнетронного напыления формируют первый слой металлизации Cr-Cu и осаждают через маску фоторезиста Microposit сформированной спреевым методом и микролитографии толщиной 6±0,5 мкм электрохимическим способом слой Ni [3],

- после удаления фоторезиста в ацетоне проводят травление Cr-Cu через осажденный слой Ni,

- проводят химическую обработку подложки в диметилформамиде при температуре 153±3 °С в течение 10 минут, промывают в проточной деионизованной воде и сушат на центрифуге, далее наносят с двух сторон подложки методом центрифугирования промотор адгезии, приготовленный в соотношении 1 мл γ-аминопропилтриэтоксисилана и 20 мл изопропилового спирта и проводят термообработку при температуре 120±5 °С в течение 30 минут,

- с двух сторон подложки со сформированным слоем промотора наносят диэлектрическое покрытие методом центрифугирования раствора полиамидокислоты в полярном растворителе с последующей имидизацией при температуре 275±5 °С в течение 30 минут,

- проводят обработку подложки в кислородной плазме в течение 2 минут и напыляют металлическую маску Cr-Cu с двух сторон подложки методом магнетронного напыления,

-методом жидкостного травления формируют топологию в металлической маске Cr-Cu через маску фоторезиста Microposit, толщиной 3±0,5 мкм полученную методами микролитографии [3],

- после удаления фоторезиста в ацетоне проводят травление диэлектрического покрытия через металлическую маску Cr-Cu. В состав раствора для жидкостного травления диэлектрического покрытия входят: калия гидроокись, моноэтаноламин, триэтаноламин и деионизованная вода в массовом соотношении 4:1:1:7,

- проводят жидкостное травление металлической маски Cr-Cu,

- проводят обработку подложки в кислородной плазме в течение 2 минут,

- на поверхности диэлектрического слоя с двух сторон подложки методом магнетронного напыления формируют металлический слой Cr-Cu и осаждают слой Cu-Ni-Au через маску фоторезиста ФП-27-18 БС электрохимическим способом,

- после удаления фоторезиста в ацетоне проводят травление Cr-Cu через осажденный слой Ni-Au,

- с обратной стороны подложки формируют глухое отверстие для монтажа бескорпусного кристалла и переходное отверстие платы «сухим» травлением в Бош-процессе через маску диэлектрического слоя,

- на стороне подложки без глухих отверстий «сухим» травлением в Бош-процессе через маску диэлектрического слоя формируют сквозное отверстие для коммутации платы с бескорпусным кристаллом и переходное сквозное отверстие,

- проводят обработку подложки в кислородной плазме в течение 2 минут,

- с двух сторон подложки проводят металлизацию переходного отверстия платы, сначала через съемную маску методом магнетронного напыления формируют металлический слой Cr-Cu, а затем осаждают электрохимическим способом через маску фоторезиста сформированную методом спреевого нанесения слой Ni-Au,

- с двух сторон подложки методом жидкостного травления удаляют Cr-Cu через предварительно сформированную фоторезистивную маску методом спреевого нанесения,

- монтаж бескорпусного кристалла в глухое отверстие коммутационной платы микроэлектронногт узла осуществляют на адгезив со стороны с глухим отверстием,

- разварку бескорпусного кристалла в коммутационной плате микроэлектронного узла осуществляют через сквозное отверстие со стороны без глухого отверстия.

Таким образом, предложен технологичный способ изготовления микроэлектронного узла, обеспечивающий упрощение изготовления.

Источники информации

[1] Низов В.Н. Способ изготовления микроэлектронного узла. Патент RU 2651543. Опубл.: 20.04.2018. Бюл. № 11.

[2] Низов В.Н. Способ изготовления микроэлектронного узла. Патент RU 2645151. Опубл.: 16.02.2018. Бюл. № 5

[3] У. Моро. Микролитография. Пер. с англ. под ред. Р. Х. Тимерова; Предисл. К.А. Валиева: В 2-х ч. Ч. 1:- М.: Мир, 1990. - 605 с., ил., Ч. 1. - М. : Мир, 1990. - 606 с. : ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления микромодуля | 2021 |

|

RU2773807C1 |

| Многослойная коммутационная плата СВЧ-гибридной интегральной микросхемы космического назначения и способ её получения (варианты) | 2019 |

|

RU2715412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОЙ МИКРОСБОРКИ | 2024 |

|

RU2830562C1 |

| Способ формирования плат микроструктурных устройств со сквозными металлизированными отверстиями на монокристаллических кремниевых подложках | 2018 |

|

RU2676240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИОЭЛЕКТРОННЫХ УЗЛОВ | 2014 |

|

RU2575641C2 |

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2651543C1 |

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2645151C1 |

| Герметичный сборочный модуль для монтажа микрорадиоэлектронной аппаратуры, выполненный групповым методом с последующей резкой на модули | 2018 |

|

RU2680868C1 |

| Способ изготовления СВЧ-гибридной интегральной микросхемы космического назначения с многоуровневой коммутацией | 2019 |

|

RU2713572C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 1995 |

|

RU2079212C1 |

Изобретение относится к области технологии изготовления электронной аппаратуры с применением, в основном, бескорпусных микроэлектронных компонентов и может быть использовано при изготовлении приборов и микросборок, состоящих из нескольких полупроводниковых или прочих компонентов на твердом теле, сформированных на одной общей подложке или внутри нее. Сущность: формирование окон в подложке собираемого микроэлектронного узла для установки предварительно протестированных и запрограммированных бескорпусных кристаллов осуществляют после формирования многоуровневых коммутационных слоев с окнами, формирование многоуровневых коммутационных слоев осуществляют с двух сторон подложки, коммутационные слои, контактирующие с технологической средой, формируют на основе золота, окна собираемого узла и переходные отверстия формируют «сухим» травлением подложки высокоомного кремния в Бош-процессе через маску диэлектрика, входящего в состав многоуровневых коммутационных слоев, окна для металлизации торцов микроэлектронного узла формируют «сухим» травлением подложки высокоомного кремния в Бош-процессе через маску диэлектрика, входящего в состав многоуровневых коммутационных слоев. При этом в качестве диэлектрика многоуровневых коммутационных слоев используют полипиромеллитимид, металлизацию переходных отверстий и/или металлизацию торцов в окнах осуществляют вакуумным методом через съемную маску, исключающую металлизацию окон подложки собираемого узла, а разделение подложки на кристаллы микроэлектронного узла производят по линии реза, не затрагивая металлизацию торцов в окнах. Технический результат: повышение технологичности конструкции. 7 з.п. ф-лы, 17 ил.

1. Способ изготовления микроэлектронного узла, включающий формирование многоуровневых коммутационных слоев, формирование окон в подложке собираемого узла для установки предварительно протестированных и запрограммированных бескорпусных кристаллов и прецизионную установку в окна подложки собираемого узла предварительно протестированных и запрограммированных бескорпусных кристаллов, монтажные операции электрических соединений, соединяющих контактные площадки кристаллов и внешних выводов узла, отличающийся тем, что формирование окон в подложке собираемого узла для установки предварительно протестированных и запрограммированных бескорпусных кристаллов осуществляют после формирования многоуровневых коммутационных слоев с окнами.

2. Способ изготовления микроэлектронного узла по п. 1, отличающийся тем, что коммутационные слои, контактирующие с технологической средой, формируют на основе золота.

3. Способ изготовления микроэлектронного узла по п. 1, отличающийся тем, что окна подложки собираемого узла и переходные отверстия формируют «сухим» травлением подложки высокоомного кремния в Бош-процессе через маску диэлектрика, входящего в состав многоуровневых коммутационных слоев.

4. Способ изготовления микроэлектронного узла по п. 1, отличающийся тем, что окна в подложке собираемого узла и окна для металлизации торцов микроэлектронного узла формируют «сухим» травлением подложки высокоомного кремния в Бош-процессе через маску диэлектрика, входящего в состав многоуровневых коммутационных слоев.

5. Способ изготовления микроэлектронного узла по п. 1, отличающийся тем, что в качестве диэлектрика многоуровневых коммутационных слоев используют полипиромеллитимид.

6. Способ изготовления микроэлектронного узла по п. 1, отличающийся тем, что металлизацию переходных отверстий осуществляют вакуумным методом через съемную маску, исключающую металлизацию окон подложки собираемого узла.

7. Способ изготовления микроэлектронного узла по п. 1, отличающийся тем, что металлизацию торцов в окнах осуществляют вакуумным напылением через съемную маску, исключающую металлизацию окон подложки собираемого узла.

8. Способ изготовления микроэлектронного узла по п. 1, отличающийся тем, что разделение подложки на кристаллы микроэлектронного узла производят по линии реза, не затрагивая металлизацию торцов в окнах.

| ПОДЛОЖКА МАТРИЦЫ ТОНКОПЛЕНОЧНЫХ ТРАНЗИСТОРОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, И ЖИДКОКРИСТАЛЛИЧЕСКИЙ ДИСПЛЕЙ | 2014 |

|

RU2666815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 6-АЛ\ИНОПЕНИЦИЛЛАНОВОЙ КИСЛОТЫ ИЛИ ИХ СОЛЕЙ | 0 |

|

SU206439A1 |

| Полупроводниковый резистор | 2016 |

|

RU2655698C1 |

| WO 2021096616 A1, 20.05.2021. | |||

Авторы

Даты

2023-10-02—Публикация

2023-05-03—Подача