Изобретение относится к несущим механическим конструкциям для размещения электронного оборудования, а именно к блочным каркасам, входящим в системы унифицированных типовых конструкций.

Известны блочные каркасы [1] состоящие из горизонтальных поперечин, заключенных между вертикальными стенками, направляющих для установки субблоков, элементов для крепления субблоков, соединителей (разъемов), устанавливаемых на задней стороне каркаса и служащих для подключения субблоков.

Недостатком конструкции каркасов является то, что их горизонтальные поперечины обладают большой металлоемкостью, недостаточно прочны, не допускают торцовое крепление субблоков к поперечинам при помощи винтов.

Наиболее близким решением является радиоэлектронный блок [2] включающий в себя каркас, образованный боковыми стенками и поперечинами, закрепленные на каркасе направляющие для субблоков в виде печатных плат с накладками, крепление субблоков осуществляется с помощью пазов и выступов трапецеидального и клиновидного профиля, выполненных соответственно на накладках печатных плат, передних поперечинах и прижимных планках.

Недостатком этой конструкции является применение деталей сложной конфигурации для создания несущей конструкции каркаса и крепления субблоков, а также их большая металлоемкость. Кроме того, для изготовления деталей из профилей требуются специальное оборудование и инструмент.

Целью изобретения является упрощение конструкции каркаса, уменьшение металлоемкости его деталей, в частности горизонтальных поперечин, являющихся основными несущими элементами.

Цель достигается тем, что в каркасе для размещения электронного оборудования, содержащем боковые стенки, соединенные между собой горизонтальными поперечинами, которые выполнены профильными отбортовками и опорными элементами с отверстиями на их внешних отбортовках, направляющие, жестко закрепленные на указанных поперечинах для размещения субблоков и соединителей, и узлы крепления субблоков и соединителей на горизонтальных поперечинах, опорные элементы горизонтальных поперечин выполнены в виде чередующихся между собой отгибок их внешних отбортовок, расположенных в плоскости внешних отбортовок, а отверстия опорных элементов выполнены овальной формы, причем узлы крепления субблоков и соединителей к горизонтальным поперечинам выполнены в виде дистанционных элементов с накладками и элементами крепления; закреплены на опорных участках горизонтальных поперечин в их овальных отверстиях посредством указанных выше элементов крепления, дистанционные элементы выполнены в виде втулок, в накладках выполнены резьбовые отверстия, а элементы крепления в виде винтов, причем винты размещены в соосных овальных отверстиях отгибок, центральных отверстиях втулок и резьбовых отверстиях накладок.

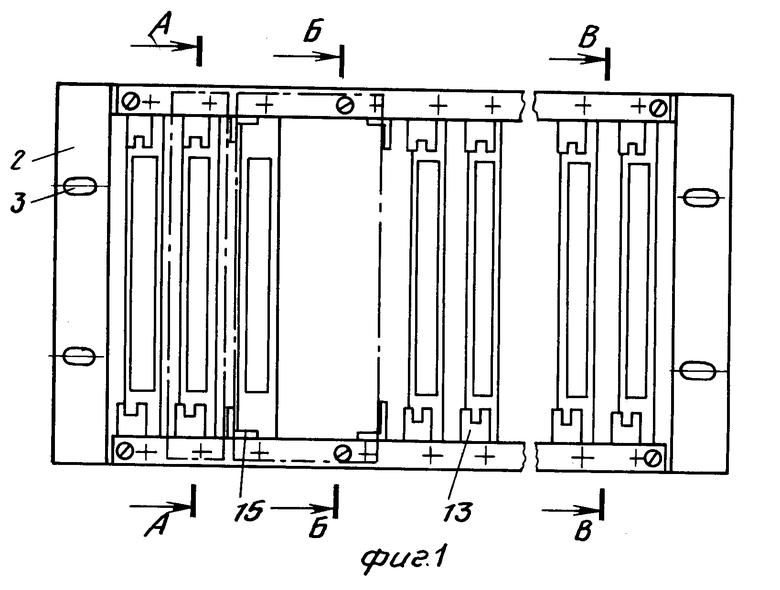

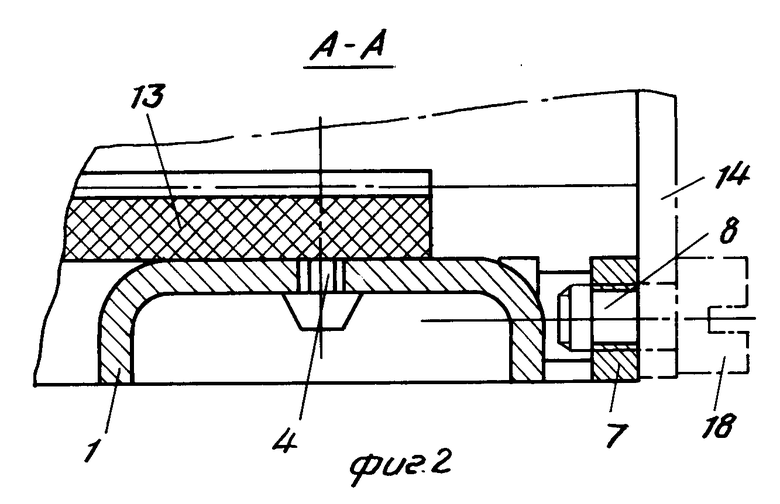

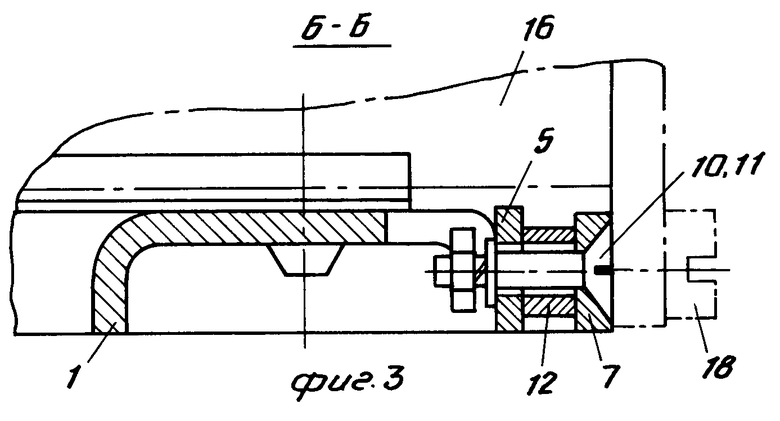

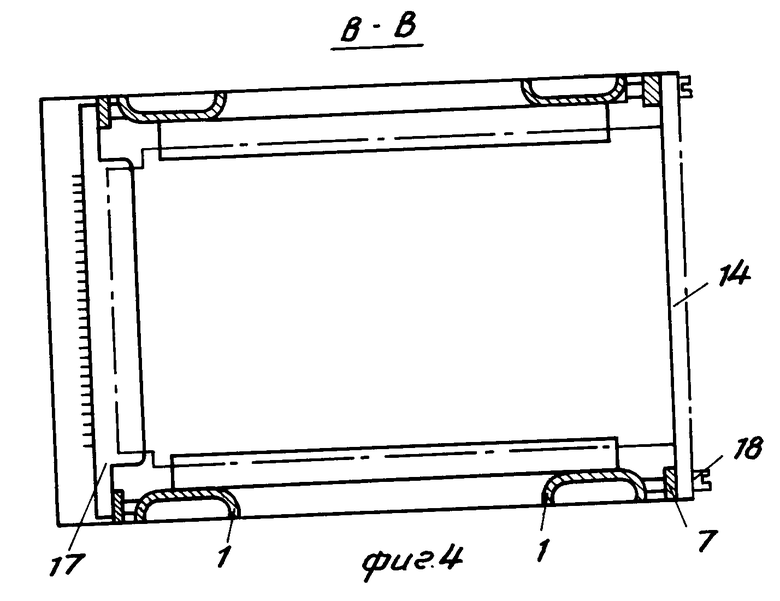

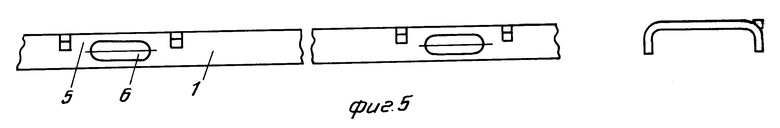

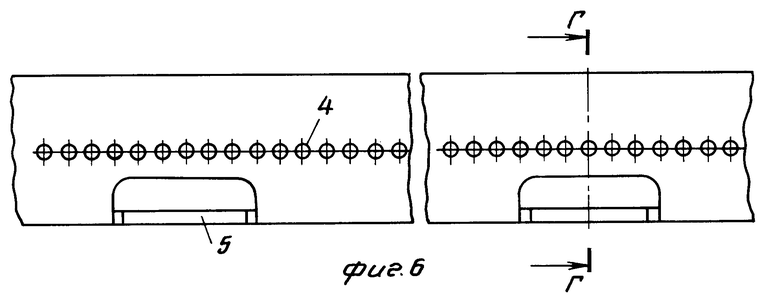

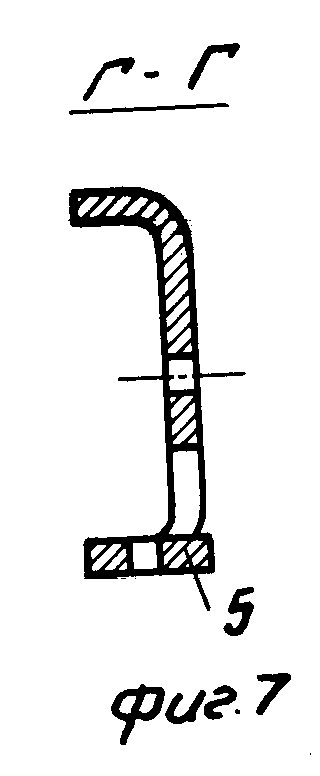

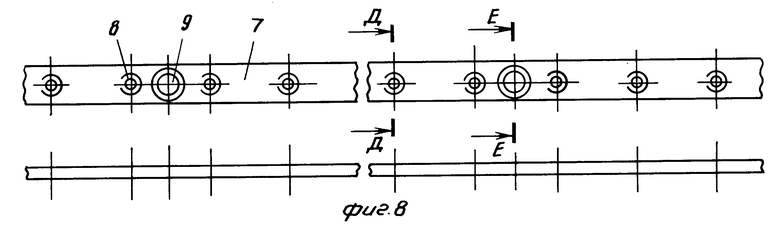

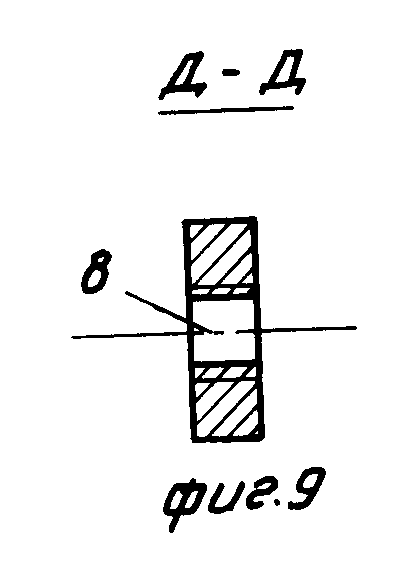

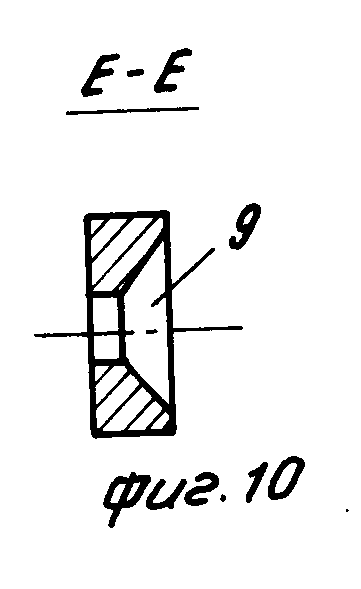

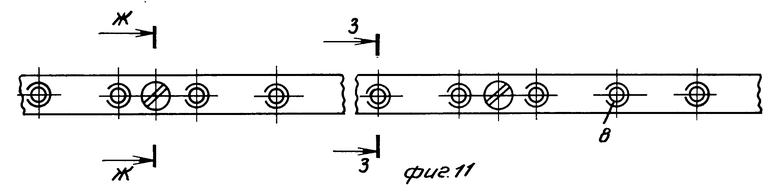

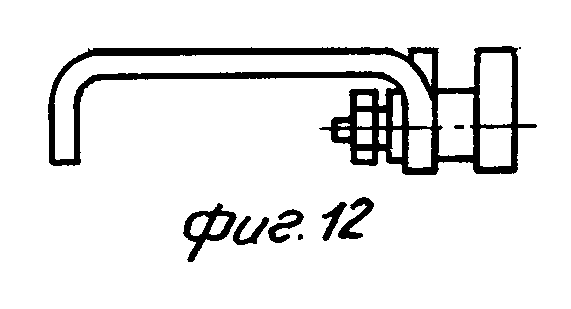

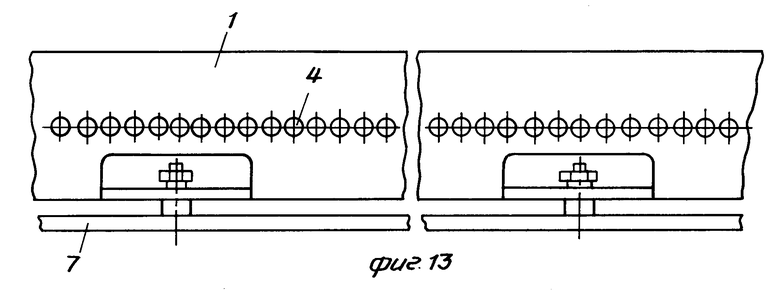

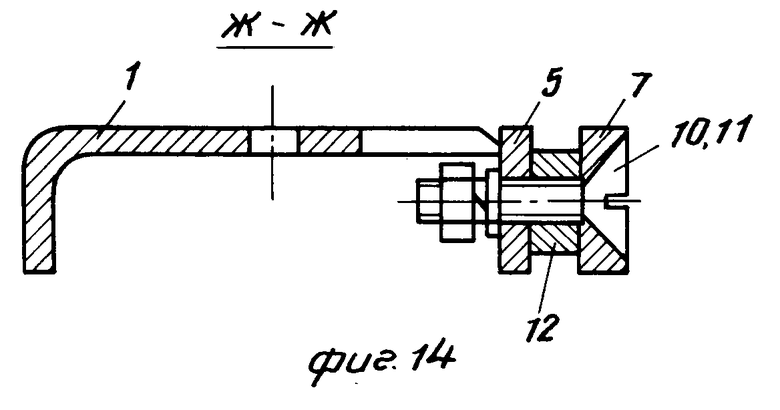

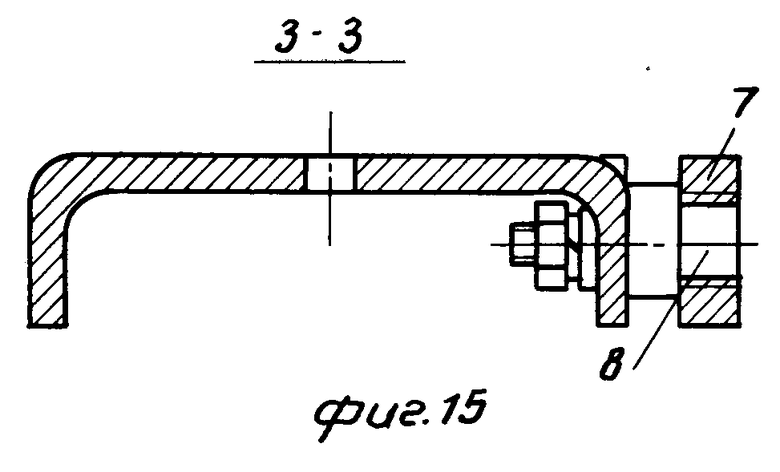

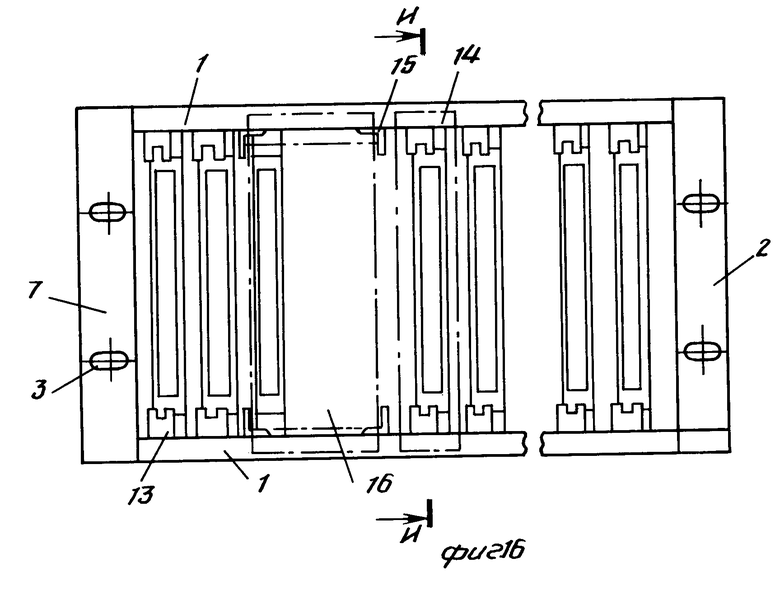

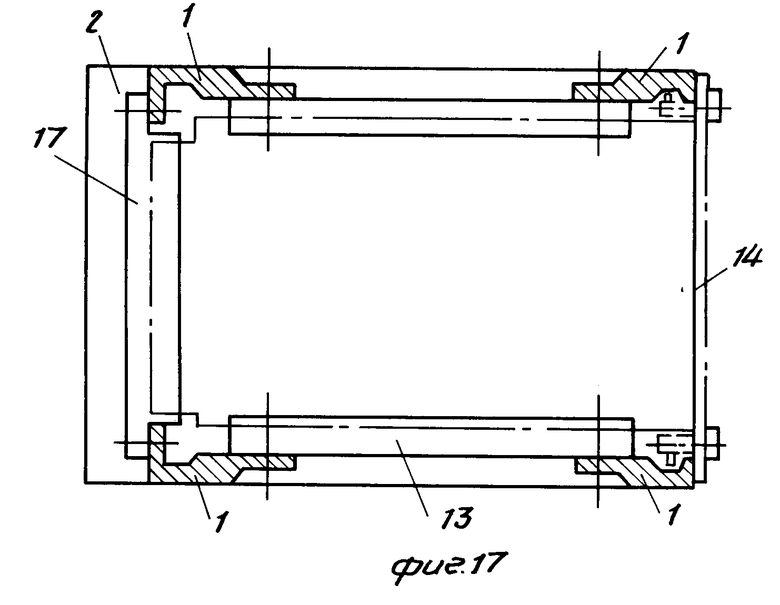

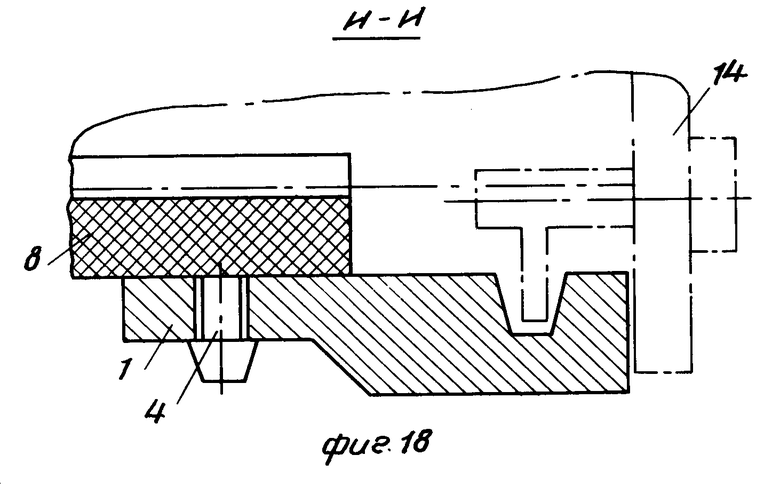

На фиг. 1 изображен блочный каркас, общий вид; на фиг. 2-4, сечения А-А, Б-Б, В-В соответственно на фиг.1; на фиг. 5,6 показана конструкция собственно поперечины; на фиг. 7 сечение Г-Г на фиг.6; на фиг.8 показана конструкция накладки; на фиг. 9,10 сечения Д-Д и Е-Е на фиг.8; на фиг. 11-13 показана поперечина каркаса в сборе с накладкой; на фиг. 14,15 сечения Ж-Ж и З-З на фиг. 1; на фиг. 16,17 конструкция каркаса, выбранная за аналог; на фиг. 18 сечение И-И на фиг.16.

Основой каркаса является сварная конструкция, состоящая из четырех горизонтальных поперечин 1 и двух боковых вертикальных стенок 2.

Боковые стенки 2 имеют прямоугольные фланцы с пазами 3 для крепления блочных каркасов в изделиях более высокого порядка стойках. На горизонтальных поперечинах 1 имеется ряд отверстий 4 для крепления направляющих, а также отгибки 5 с овальными отверстиями 6 для крепления накладок 7. Поперечины состоят из двух деталей: гнутой из листа собственно поперечины 1 с опорными элементами, выполненными в виде отгибок 5 с овальными отверстиями 6, и прикрепленной к ней накладки 7 с основными резьбовыми отверстиями 8 для крепления вставляемых в каркас субблоков и вспомогательными отверстиями 9 для скрепления накладки с собственно поперечиной.

Крепление накладки к опорным элементам собственно поперечины осуществляется при помощи винтов 10 и гаек 11.

Такая конструкция поперечины позволила разместить резьбовые отверстия 8 для крепления субблоков и крепежные элементы (10, 11) для соединения накладки с собственно поперечиной в обход радиусов гибки поперечины при ее минимальной высоте и металлоемкости. Опорные элементы на поперечинах имеют постоянное местоположение, а положение резьбовых отверстий 8 на накладках 7 может меняться в зависимости от состава субблоков. Поэтому, чтобы всегда найти место для скрепления накладки с собственно поперечиной, свободное от основных крепежных отверстий 8, отверстия 6 в опорных элементах сделаны овальными.

Для обеспечения выхода конца винта, крепящего субблок, накладки 7 удалены от собственно поперечин при помощи дистанционных втулок 12. Внутри каркаса устанавливаются направляющие двух типов: направляющие 13 первого типа для установки в каркас субблоков 14 нулевого порядка и направляющие 15 второго типа для установки субблоков 16 первого порядка. Разница в толщине направляющих соответствует разнице высоты субблоков нулевого и первого порядков. На задней стенке каркаса устанавливаются соединители 17, служащие для подключения и электрического объединения вставляемых в каркас субблоков.

После установки в каркас субблоки 14, 15 жестко закрепляются в нем при помощи винтов 18, ввинчиваемых в накладку 7. Помимо функции крепления винты 18 могут выполнять и функцию извлекателей субблоков из каркаса. В этом случае они выполняются как ходовые винты.

Преимущества такой конструкции блочного каркаса заключаются в достаточной прочности каркаса при малой металлоемкости и малой высоте поперечин, что является основной целью изобретения, простоте крепления вставляемых в блочный каркас субблоков при помощи стандартных винтов, возможности изготовления накладок из лучшего по качеству материала и с другим покрытием, нежели собственно каркас, возможности быстрой замены накладки, технологичности изготовления простых деталей гнутых поперечин и прямоугольных накладок.

По данному техническому предложению изготовлена опытная партия блочных каркасов и проведены их испытания. Результаты изготовления и испытаний дали положительные результаты по технологичности, прочности, взаимозаменяемости и ремонтопригодности блочных каркасов.

Использование предлагаемого изобретения позволяет упростить конструкцию блочного каркаса, уменьшить его металлоемкость, дать экономию в производстве и эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОК ЭЛЕКТРОТЕХНИЧЕСКОЙ АППАРАТУРЫ И КРЕПЕЖНАЯ ПАНЕЛЬ | 1991 |

|

RU2013895C1 |

| ЭЛАСТИЧНАЯ ГУСЕНИЦА ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2446975C1 |

| СКРЕБКОВЫЙ КОНВЕЙЕР | 1995 |

|

RU2108953C1 |

| Стеновая утепляющая накладка | 1990 |

|

SU1767118A1 |

| КОНТЕЙНЕР ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ГРУЗОВ | 1992 |

|

RU2067067C1 |

| Узловое соединение растянутых элементов | 1983 |

|

SU1112102A1 |

| СТЫКОВОЕ СОЕДИНЕНИЕ СТЕНОВОЙ ПАНЕЛИ С ЭЛЕМЕНТОМ КАРКАСА ЗДАНИЯ | 1986 |

|

RU2018593C1 |

| КАРКАС РАСПРЕДЕЛИТЕЛЬНОГО ШКАФА | 2016 |

|

RU2635370C1 |

| СТАНОК АГРЕГАТНЫЙ ДЛЯ СВЕРЛЕНИЯ НАКЛАДОК | 1996 |

|

RU2111090C1 |

| Узел соединения строительных конструкций | 1984 |

|

SU1201447A1 |

Использование: в несущих механических конструциях для размещения электронного оборудования, в частности в блочных каркасах, входящих в систему унифицированных типовых конструкций. Сущность изобретения: в каркасе, состоящем из несущей конструкции, образованной вертикальными стенками и горизонтальными поперечинами направляющих для субблоков и соединителей, на внешних сторонах горизонтальных поперечин выполнены отбортовки с овальными отверстиями,к которым при помощи винтов с гайками и дистанционных втулок прикреплены планки с резьбовыми отверстиями для торцового крепления субблоков с передней стороны каркаса и соединителей с задней стороны каркаса. 1 з.п. ф-лы, 18 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1326175, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-06-19—Публикация

1992-09-02—Подача