Изобретение относится к пищевой промышленности, а именно к формованию термочувствительных обезвоженных продук- тов, обладающих высокой адгезионной способностью, плохой сыпучестью, низкой пластичностью, без разрушения их оболочки, преимущественно сушеных фруктов и винограда, и может быть использовано в линиях по производству формованных сухофруктовых десертов, готовых к употреблению в пищу без кулинарной обработки, на фруктоовощесушильных, консервных, пищеконцентратных и других предприятиях по переработке сельскохозяйственной продукции.

Наиболее близким к предлагаемому по технической сущности является способ получения плодово-ягодного продукта, предусматривающий мойку плодов, разрезание, удаление косточек, приготовление рецептурной смеси с добавлением связующего вещества, перемешивание, формование продукта, сушку и упаковку [1]

В известном способе в качестве связующего вещества используют 7-9%-ный водный раствор пищевого желатина или 2-3%-ный водный раствор альгината натрия пищевого в количестве 9-11% к общей массе смеси, формование продукта осуществляют при давлении 3-10 кг/см2 и температуре 30-35оС, а сушку при температуре 20-25оС в течение 40-60 мин.

Процесс приготовления связующего раствора включает смешивание 0,72 ч. желатина или 0,23 ч. альгината натрия с 9,0 ч охлажденной до комнатной температуры кипяченой воды, выдержку желатина в воде при периодическом перемешивании в течение 1,5 ч, термостатирование в водяной бане, нагретой до 55оС до полного его набухания.

Недостатком прототипа является сложная технология приготовления связующего раствора, характеризующаяся высокими затратами тепловой и электрической энергии и реализующаяся при значительных трудовых затратах. При этом требуется выделение специальных производственных площадей, применение сложного смесительного оборудования, обеспечивающего равномерное распределение липких связующих растворов желатина или альгината натрия в массе продукта.

Продукт, перемешанный со связующим веществом, обладает высокой адгезией к соприкасающимся с ним элементам технологического оборудования при перемеши- вании, дозировании в пресс-формы и удалении из них.

Процесс формования продукта осуществляется при высоком удельном давлении. Ячейки и формующие элементы пресс-форм необходимо тщательно мыть от остатков связующего вещества после каждого цикла формования.

Необходимые прочностные характеристики готового продукта обеспечиваются за счет большого расхода связующего вещества к массе продуктов. При этом вместе со связующим веществом в рецептурную смесь вносится значительное количество воды, что обуславливает необходимость в существенных затратах времени и тепловой энергии на сушку продукта до требуемого содержания сухих веществ.

Желатин и альгинат натрия имеют специфический запах, который передается готовому продукту, помимо этого желатин, являясь клеем животного происхождения, обуславливает опасность микробиальной порчи продукта при хранении.

Целью изобретения является упрощение технологии производства.

Поставленная цель достигается тем, что в способе получения формованых изделий из термочувствительных обезвоженных продуктов, обладающих высокой адгезией, преимущественно сушеных фруктов и винограда, путем мойки плодов, разрезания, удаления косточек, приготовления рецептурной смеси с добавлением связующего вещества, перемешивания, формования продукта, сушки и упаковки, при приготовлении рецептурной смеси и перемешивании в качестве антиадгезионного компонента используется порошкообразный мальтодекстрин с 93-95%-ным содержанием сухих веществ, состоящий из 85-95% низкомоле- кулярных декстринов и 5-15% редуцирующих веществ; а при формовании продукта в качестве связующего вещества используется мальтодекстрин того же состава, оводненный водной аэрозолью в парообразном состоянии с диаметром частиц основного спектра 0,5-10,0 мкм до 10-80%-ного содержания сухих веществ непосредственно перед формованием продукта в рабочем объеме формующего устройства в течение 10-60 с при общем расходе в количестве 0,5-1,5% к суммарной массе смеси, формование продукта осуществляют при давлении 0,25-0,3 МПа с выдержкой продукта под давлением 10-50 с, а сушку в течение 10-30 мин, при этом мальтодекстрин служит покрытием, предотвращающим усыхание продукта, и является пластификатором и антикристаллизатором сахаров, содержащихся в компонентах рецептурной смеси.

Мальтодекстрин представляет собой порошок, хорошо сыпучий, мелкодисперсный, с большой объемной массой и развитой поверхностью частиц, белого цвета, без запаха.

Вследствие развитой поверхности частиц, их высокой растворительной способности, порошок склонен адсорбироваться на поверхности или клеточных структурах продуктов, обладающих адгезией, таких как сушеные фрукты и виноград, ядра орехов и др.

При периодическом внесении в небольшом количестве мальтодекстрина в продукты (чернослив с удаленной косточкой, курагу, ядра орехов и др.), при их измельчении методом куттерования, частички порошка прилипают к продуктам и тем самым предотвращают их комьеобразование, увеличивают скользящую способность режущей поверхности ножей куттера, обеспечивают однородность измельчения.

Свойство мальтодекстрина придавать антиадгезионную способность липким продуктам позволяет снизить их потери при переваливании, транспортировании, дозировании и др.операциях технологического процесса.

Мальтодекстрин получен из растительного крахмала путем ферментного гидролиза. В качестве катализатора процесса использован только один амилолитический фермент α-амилаза. В отличие от других ферментных препаратов в процессе инсиматической редукции α-амилаза разрывает в молекуле крахмала только α (1 _→ 4)-гликозидные связи цепи амилопектина после точек ветвления, преимущественно в середине цепей амилопектина и амилозы. Тем самым сами точки ветвления амилопектина и 1-6-α-глюкозидная связь в них не разрушаются и имеют вид ди- и трисахаридов, которые называют низкомолекулярными декстринами.

В порошкообразном мальтодекстрине они содержатся в большом количестве.

В предлагаемом способе предусмотрено использование мальтодекстрина с 93-95% -ным содержанием сухих веществ и с 85-95%-ным содержанием низкомолекулярных декстринов.

Нижний предел общего содержания сухих веществ в порошкообразном продукте (93%) обеспечивает низкомолекулярным декстринам устойчивость к температурным воздействиям, предохраняет их от микробиального и химического разложения при хранении.

Верхний предел содержания сухих веществ в порошкообразном мальтодекстрине достаточен для стабильности равновесной влажности продукта при хранении в комнатных условиях температуры и относительной влажности воздуха 60-85%

Мальтодекстрин с 85-95%-ным содержанием низкомолекулярных декстринов при оводнении приобретает очень большую вязкость, высокую связывающую, стабилизирующую и склеивающую способность при обычных температурно-влажностных условиях.

Исходя из специфики гидролиза растительных крахмалов, наряду с присущими другими последующими видами их обработки, 85-95%-ное содержание низкомолекулярных декстринов в порошкообразном мальтодекстрине является предельным, максимально возможным количеством, которое можно получить из исходного сырья с применением только одного фермента α-амилазы.

Остальную часть мальтодекстрина (5-15% ) составляют редуцирующие вещества. В основном они представлены мальтозой.

Низкомолекулярные декстрины, присущие порошкообразному мальтодекстрину, при оводнении дают такие растворы, которые по показателям связывающей, стабилизирующей и склеивающей способности превосходят другие продукты гидролиза растительных крахмалов (в частности, высокоосахаренную патоку, сахар крахмальный и др.), которые получают химическим путем или с применением прочих ферментных препаратов, а также известные порошкообразные растительные и животные пищевые клеи. При этом не требуется применение каких-либо химических ингредиентов и создание особых условий ведения процесса.

Высокая склеивающая способность порошкообразного мальтодекстрина проявляется при его нанесении равномерным слоем на поверхность сухих (сушеных) продуктов, или при его равномерном распределении между компонентами продукта, при суммарном расходе 0,5-1,5% к его массе, незначительном увлажнении (оводнении) до 10-80%-ного содержания сухих веществ, выдержке в оводненном состоянии в течение 10-60 с и прессовании продукта при небольшом удельном давлении.

В случае значительного оводнения мальтодекстрина, взятого в количестве 0,5-1,5% к массе рецептурной смеси и оводненного до содержания сухих веществ менее 10% требуются дополнительные затраты времени на доведение формованного продукта до требуемого влагосодержания, что приводит к увеличению затрат энергии на производственные нужды.

При недостаточном оводнении частичек порошка мальтодекстрина, взятого в той же пропорции к массе рецептурной смеси (0,5-1,5%) и доведенного до содержания сухих веществ более 80% вещество проявляет слабую склеивающую способность, при этом не обеспечивает необходимые прочностные показатели изделий после их формования.

Достаточно быстро оводненный мальтодекстрин до 10-80%-ного содержания сухих веществ увлажняет только контактирующую с ним поверхность продуктов и не понижает содержание сухих веществ во внутренних их структурах.

За счет этого сокращаются затраты времени и энергии на сушку формованных продуктов, уменьшается опасность их микробиальной и химической порчи.

Быстрое равномерное оводнение порошкообразного мальтодекстрина, нанесенного на поверхность продуктов непосредственно перед их формованием, достигается тем, что в качестве увлажнителя (растворителя) используется водная аэрозоль в парообразном состоянии с диаметром частиц основного спектра аэрозоля 0,5-10,0 мкм и температурой 100оС.

Частички водного аэрозоля менее 0,5 мкм оседают только на периферических участках развитой поверхности порошка мальтодекстрина и не в состоянии достаточно быстро, в течение ограниченного времени проникнуть в более глубокие его структуры.

Использование в качестве увлажнителя аэрозоля с размером частиц более 10 мкм обуславливает быстрое, но неравномерное оводнение порошка, имеющее локальный характер.

Аэрозоль пара подается (распыляется) в рабочий объем прессующего устройства под небольшим избыточным давлением в вертикальном направлении посредством форсунки после заполнения этого объема единичной дозой рецептурной смеси, непосредственно перед ее прессованием. При этом подача струи пара под избыточным давлением в вертикальном направлении обеспечивает также некоторое псевдоожижение, равномерное перемешивание компонентов смеси, увеличение площади контакта их поверхности с паром. Расход пара вычисляется по формуле материального баланса.

Использование водяного пара с температурой 100оС позволяет темперировать (прогреть) компоненты рецептурной смеси и внутренние элементы прессующего устройства с повышением температуры до 40-45оС.

Под воздействием температурного ингредиента естественные сахара клеточных структур сушеных фруктов и винограда изменяют свое агрегатное состояние. Одни из них переходят из мелкокристаллического состояния в аморфное, другие из аморфного в жидкое. Это обеспечивает повышение пластичности компонентов рецептурной смеси, которые при комнатной температуре мало пластичны. За счет этого снижается величина давления прессования (формования), которому подвергается формуемая смесь для придания ей однородной пластичной консистенции с ровной поверхностью.

Выдержка оводненной рецептурной смеси непосредственно перед ее формованием в рабочем объеме формующего устройства в течение времени менее 10 с не обеспечивает достаточно полное набухание (оводнение) связующего вещества и необходимую адгезию его с поверхностью компонентов смеси.

Когда время выдержки оводненной смеси превышает 60 с, происходит самопроизвольное высыхание связующего вещества до процесса его формования, что вызывает необходимость увеличения давления прессования, обуславливает локальные разрывы кожицы ягод сушеного винограда и таким образом приводит к ухудшению качества готового продукта.

В предлагаемом способе использована высокая склеивающая способность мальтодекстрина (при незначительном его увлажнении) и предусмотрено повышение пластичности высокосахаристых компонентов рецептурной смеси (путем их темперирования паром перед формованием). Эти факторы явились предпосылкой для осуществления самого процесса формования продукта при небольшом удельном давлении 0,25-0,3 МПа, с выдержкой продукта под этим давлением в сжатом состоянии в течение 10-50 с, что обеспечивает достаточную степень компрессии между компонентами, максимальное увеличение площади их контакта между собой без разрушения наружной оболочки (кожицы).

Давление прессования менее 0,25 МПа не обеспечивает достаточную компрессию между компонентами смеси и получение готового продукта в виде монолита с необходимыми прочностными показателями.

Формование продукта при давлении более 0,3 МПа обуславливает чрезмерное сжатие продуктов, разрушение целостности кожицы ягод сушеного винограда, выделение из клеточных структур липкого сока, что снижает органолептические показатели готового продукта, а в техническом плане затрудняет процесс удаления продукта из ячейки формующего устройства, вызывает необходимость тщательной мойки ее перед каждым циклом прессования, а также необходимость в создании специальных условий сушки липкого продукта.

Использование небольшого количества влаги для оводнения связующего вещества (мальтодекстрина) позволяет осуществлять подсушивание формованного продукта при 20-25оС в течение непродолжительного отрезка времени. При этом затраты времени для доведения содержания сухих веществ в продукте до величины не менее 81% составляют 10-20 мин.

Подсушивание продукта менее 10 мин не обеспечивает необходимое для его стабильного хранения влагосодержание, исключающее микробиальную порчу или химическое разложение.

Подсушивание продукта более 20 мин обуславливает чрезмерное его высыхание, что снижает органолептические достоинства изделий. Продолжительная подсушка увеличивает энергетические затраты на технологические нужды.

Готовый продукт, приготовленный по предлагаемому способу, имеет хорошую пластичность и не подвержен усыханию. При хранении в нем отсутствуют кристаллизационные процессы, которые присущи исходным продуктам, в частности сушеному винограду. Это обусловлено наличием в мальтодекстрине низкомолекулярных декстринов, их антикристаллизационной способностью и диффузионными процессами, происходящими в продукте при хранении.

Мальтоза, которая составляет основную часть редуцирующих веществ порошкообразного мальтодекстрина (5-10 мас.), примерно в три раза уступает по сладости сахарозе (сахару). Тем самым, при использовании мальтодекстрина практически исключается какое-либо искажение вкусовых достоинств исходных компонентов рецептурной смеси. В организме человека мальтоза полностью и быстро расщепляется до глюкозы и полностью усваивается.

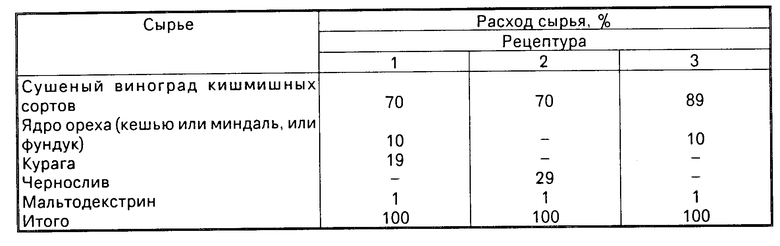

П р и м е р. Предварительно проинспектированные и подготовленные продукты, измельченные куттерованием до 5 мм при внесении небольшого количества мальтодекстрина, курагу, чернослив (без косточки), ядро миндального ореха и целые ягоды сушеного винограда кишмишных сортов, тщательно перемешивают с мальтодекстрином в соотношениях, указанных в разработанных рецептурах (см. таблицу).

Порошкообразный мальтодекстрин торговой марки "Мальтин" с 95%-ным содержанием сухих веществ, содержащий 95% низкомолекулярных декстринов и 5% редуцирующих веществ, получен ферментным гидролизом из кукурузного крахмала с применением бактериальной α-амилазы (ферментного препарата амилосубтилин Г10х).

Рецептурную смесь, обладающую хорошей сыпучестью, дозируют в рабочий объем формующего устройства, куда через форсунку подают под небольшим избыточном давлением в вертикальном направлении водяной пар с температурой 100оС и с диаметром частиц основного спектра аэрозоля 2-5 мкм. При этом мальтодекстрин оводняется до 50%-ного влагосодержания, фруктовая смесь прогревается до 40оС. Для обеспечения полноты оводнения связующего вещества выдерживают смесь (без давления) в течение 30 с, после чего из нее формуют изделия с помощью формующих элементов при давлении 0,25 МПа с повторной выдержкой (под давлением) в течение 30 с.

Изделия на лотках загружают на стеллажные тележки и подают в камеру с температурой 25оС, где происходит их подсушка. После истечения 15 мин изделия подают на упаковку.

Формованный сухофруктовый десерт, полученный предлагаемым способом, имеет приятный вкус, мягкую консистенцию, естественный аромат. Кроме того, упрощается технология производства, снижаются затраты тепловой и электрической энергии на технологические нужды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПИТАТЕЛЬНОЙ СМЕСИ | 1992 |

|

RU2035879C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИТАТЕЛЬНОЙ СМЕСИ ДЛЯ ВНУТРИКИШЕЧНОГО ЗОНДОВОГО ПИТАНИЯ | 2001 |

|

RU2203572C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЙНОГО МАРМЕЛАДА | 2003 |

|

RU2260312C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЙНОГО МАРМЕЛАДА | 2003 |

|

RU2259087C2 |

| СПОСОБ ПРОИЗВОДСТВА ПИТАТЕЛЬНОЙ СМЕСИ ДЛЯ ВНУТРИКИШЕЧНОГО ЗОНДОВОГО ПИТАНИЯ | 2001 |

|

RU2196454C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИТАТЕЛЬНОЙ СМЕСИ ДЛЯ ВНУТРИКИШЕЧНОГО ЗОНДОВОГО ПИТАНИЯ | 2001 |

|

RU2203573C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЙНОГО МАРМЕЛАДА | 2003 |

|

RU2260311C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕЛЕЙНОГО МАРМЕЛАДА | 2003 |

|

RU2254781C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕЛЕЙНОГО МАРМЕЛАДА | 2003 |

|

RU2254782C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕЛЕЙНОГО МАРМЕЛАДА | 2003 |

|

RU2272440C2 |

Использование: пищевая промышленность, в частности получение формованных сушеных плодов, преимущественно фруктов и винограда. Сущность изобретения: способ включает подготовку плодов, приготовление рецептурной смеси, формование, сушку и упаковку. В рецептурную смесь в качестве антиадгезионного и связующего компонента вносят мальтодекстрин, причем в качестве антиадгезионного компонента используют порошкообразный мальтодекстрин, а в качестве связующего - оводненный. 2 з.п. ф-лы, 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ТЕРМОЧУВСТВИТЕЛЬНЫХ ОБЕЗВОЖЕННЫХ ПРОДУКТОВ, ОБЛАДАЮЩИХ ВЫСОКОЙ АДГЕЗИЕЙ, преимущественно фруктов и винограда, включающий мойку плодов, разрезание, удаление косточек, приготовление рецептурной смеси, добавление в смесь связующего вещества, перемешивание, формование продукта, сушку и упаковку, отличающийся тем, что в качестве связующего вещества используют мальтодекстрин, состоящий из 85 95% низкомолекулярных декстринов и 5 15% редуцирующих веществ, причем при перемешивании как антиадгезионный компонент используют порошкообразный мальтодекстрин с 93 95% ным содержанием сухих веществ, а при формовании - оводненный до 10 80% содержания сухих веществ, при этом общий расход мальтодекстрина составляет 0,5 1,5% к суммарной массе смеси, формование осуществляют при давлении 0,25 0,3 МПа с выдержкой продукта под давлением 10 50 с, а сушку ведут в течение 10 30 мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения плодово-ягодного продукта | 1981 |

|

SU965418A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-06-27—Публикация

1992-06-02—Подача