Изобретение относится к аппаратам адсорбционной очистки газов.

Известно устройство, включающее корпус с кольцевыми слоями адсорбента и перфорированными перегородками, жестко закрепленными на подвешенном дне [1]

Недостатком этого устройства является большой расход адсорбента (цеолита) из-за истирания его в центральных зонах зернистого слоя и перерасхода (активной окиси алюминия) в перфорированных зонах. Истирание цеолита происходит вследствие неравномерности значений скорости газового потока по сечению слоя адсорбента (большие значения скорости в центральных зонах слоя, особенно при регенерации адсорбента, приводят к частичному псевдоожижению мелких частиц и повышенному истиранию адсорбента).

Истирание адсорбента можно уменьшить за счет увеличения радиуса центрального канала слоя, что приводит к снижению максимального значения скорости. Это, однако, приводит к увеличению габаритов и металлоемкости адсорбера. Перерасход активной окиси алюминия, располагаемой в периферийных областях слоя, обусловлен необходимостью организовать слой адсорбента заданной толщины по направлению движения газа. Последнее в сочетании с повышенной в периферийной части кольцевого слоя площадью проходного сечения для потока газа приводит к увеличению рабочего объема, занятого активной окисью алюминия, и к увеличению массы адсорбента.

Наиболее близким к изобретению по технической сущности является адсорбер, включающий корпус с патрубками ввода и вывода потоков, размещенные в корпусе плоские жалюзийные перегородки, разделяющие и ограничивающие слой адсорбента [2]

Недостатком этого адсорбера является малая степень использования рабочего объема адсорбента и адсорбера.

Малая степень использования рабочего объема адсорбера обусловлена тем, что при размещении одного плоского слоя в цилиндрическом аппарате большого диаметра остаются большие пустотные пространства, не занятые адсорбентом, а малая степень использования адсорбента обусловлена проскоком примесей в пристеночной зоне слоя адсорбента.

Предложенный адсорбер позволяет повысить эффективность процесса адсорбции, а также снизить энергозатраты и материалоемкость.

Для этого в адсорбере, включающем корпус с верхним и нижним днищами, патрубки ввода и вывода потоков и плоские жалюзийные перегородки с размещенными между ними слоями адсорбента, соосно корпусу установлен перфорированный короб, соединенный с патрубком вывода потока посредством перфорированного переходника, при этом в корпусе с зазором по отношению к коробу установлен непроницаемый экран, выполненный, например, в виде сферического днища со срезанными сегментами и соединенный с жалюзийными перегородками. Жалюзийные перегородки установлены параллельно большим боковым граням короба. Непроницаемый экран обращен выпуклой стороной вверх и соединен по линиям среза сегментов с жалюзийными перегородками, ограничивающими слои адсорбента, а по линии окружности с внутренней боковой поверхностью корпуса.

В предлагаемом адсорбере перфорированный короб может быть выполнен сужающимся книзу и иметь прямоугольное поперечное сечение с отношением большей стороны к диаметру корпуса 0,98±0,6.

Форма днища перфорированного короба конгруэнтна форме непроницаемого экрана.

Перфорированный короб может быть снабжен конструктивными элементами, выполненными, например, в виде стержней, размещенными внутри короба и соединенными с его большими боковыми гранями.

В предлагаемом адсорбере перегородки, ограничивающие адсорбент, могут быть выполнены из Л-образных жалюзийных элементов.

На перегородках, разделяющих слои адсорбента, могут быть выполнены отверстия по линии сгиба Л-образных жалюзийных элементов.

Наличие в адсорбере перфорированного короба, не соприкасающегося с корпусом, позволяет избежать соединения грязного и чистого концов адсорбера стенкой корпуса и, следовательно, избежать пристеночного проскока. Кроме того, данное решение позволяет повысить степень использования рабочего объема адсорбера до 0,8-0,85, что примерно на 40% больше, чем в прототипе.

Выполнение перфорированного короба с прямоугольным поперечным сечением и с определенным отношением между его большей стороной и диаметром корпуса (0,98-0,6) обеспечивает более полное использование адсорбента и способствует снижению материалоемкости.

Более полному использованию адсорбента способствуют такие конструктивные признаки, как выполнение перфорированного короба сужающимся книзу, наличие перфорации на переходнике, соединяющем короб с патрубком вывода потока, и выполнение перегородок, ограничивающих слои адсорбента, так же как и разделяющих, в виде Л-образных жалюзийных элементов, причем в перегородках, разделяющих слои адсорбента, на линии сгиба Л-образных жалюзийных элементов имеются отверстия.

Перечисленные выше признаки обеспечивают равномерное газораспределение. Так, например Л-образный профиль жалюзийных элементов разделительных перегородок обеспечивает проницаемость перегородки в горизонтальном направлении, так как под каждой перегородкой образуется полость, свободная от зернистого слоя, а отверстия в Л-образных перегородках соединяют полости под смежными перегородками, обеспечивая проницаемость перегородки в вертикальном направлении. Проницаемость перегородки в горизонтальном и вертикальном направлениях помимо улучшения равномерности газораспределения обеспечивает поперечное перемешивание газового потока между слоями, что способствует исключению локального проскока примеси с одного слоя на другой. Выполнение перфорированного короба сужающимся книзу приводит к образованию каналов постоянной скорости как внутри короба, так и в пространствах между корпусом адсорбера и ограничительными перегородками. Это способствует более равномерному газораспределению. Этой же цели способствуют Л-образные жалюзийные перегородки, ограничивающие слои адсорбента. Такая форма ограничивающих перегородок увеличивает их прочность и обеспечивает ориентацию потока внутри перегородки так, что направление газового потока, входящего или выходящего из слоя, совпадает с направлением газового потока в канале между ограничивающими перегородками и корпусом адсорбера. Вследствие этого давление газа в этих каналах становится незавихренным и повышается равномерность газораспределения, что способствует более полному использованию адсорбента или, иными словами, снижению материалоемкости адсорбента. Этому же способствует выполнение перфорации на переходнике между коробом и патрубком вывода потока. Это способствует вовлечению в массообмен адсорбента, находящегося над перфорированным коробом или, иными словами, сокращению количества адсорбента в нерабочей зоне и снижению материалоемкости адсорбера.

Сократить количество адсорбента в нерабочих зонах адсорбера позволит также выполнение равномерного зазора между дном перфорированного короба и непроницаемым экраном, так как только в этом случае в массообмен будет вовлечен весь адсорбент, находящийся в непосредственной близости от непроницаемого экрана.

Выполнение непроницаемого экрана в виде сферического днища, обращенного выпуклой стороной вверх, позволяет избежать накопления в нижних слоях адсорбента капельной влаги, что также приводит к более полному использованию адсорбента и снижению материалоемкости аппарата.

Большие грани перфорированного короба соединены между собой конструктивными элементами, выполненными, например, в виде стержней. Это снизит нагрузки на больших гранях короба, обусловленные силовым давлением слоя зернистого материала, а значит, позволит уменьшить толщину и металлоемкость конструктивных элементов короба.

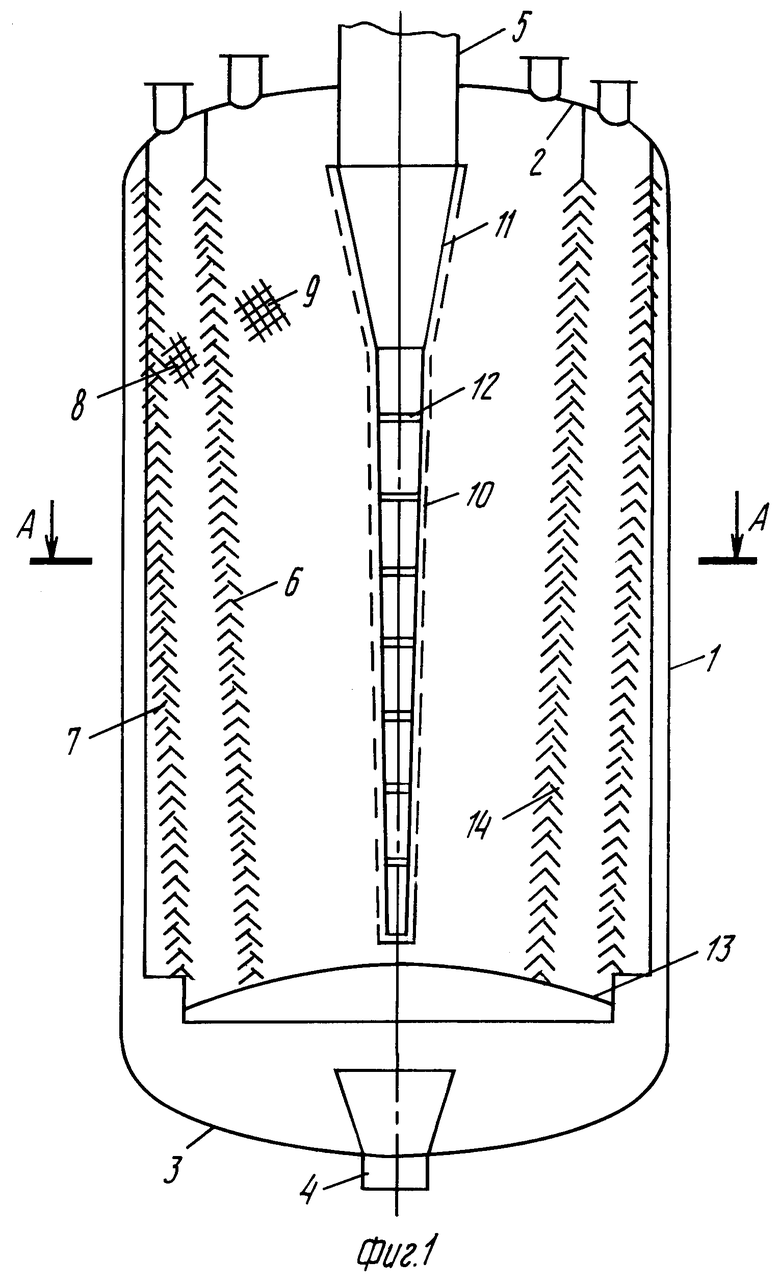

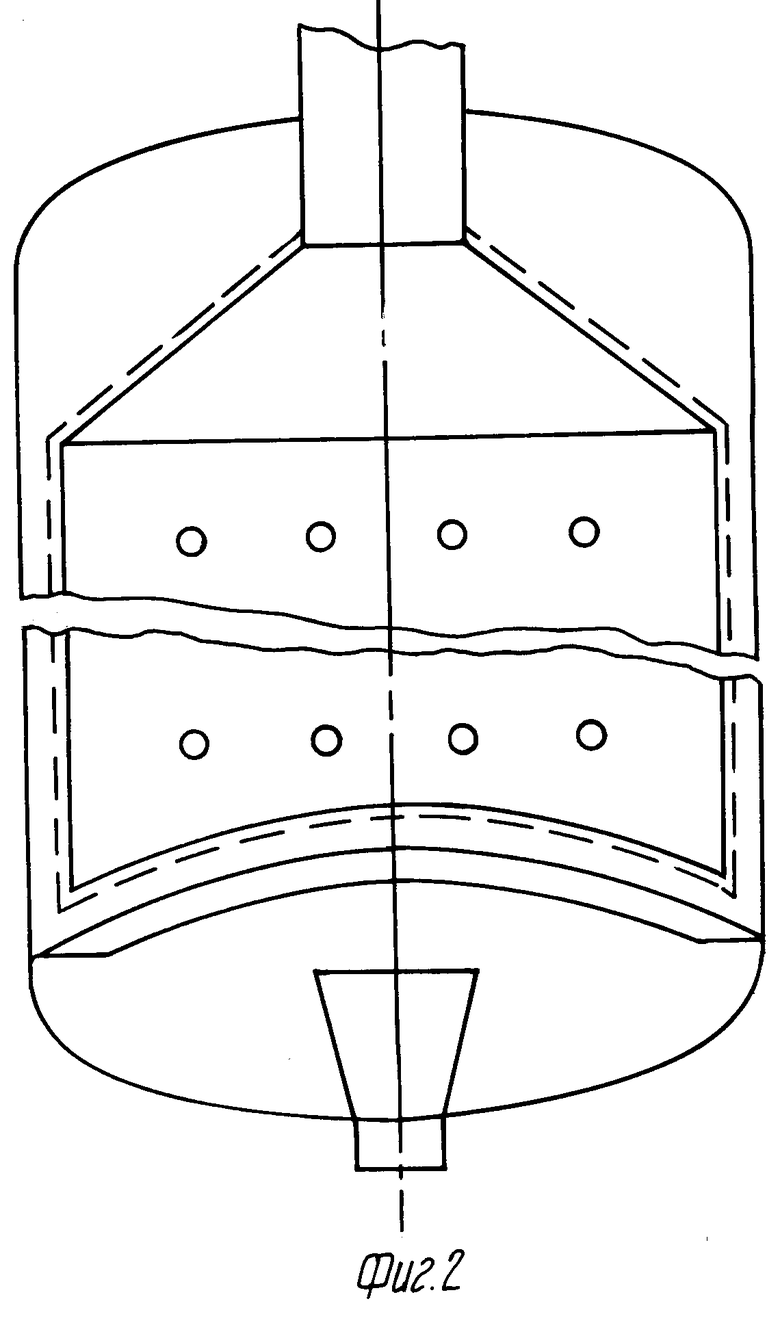

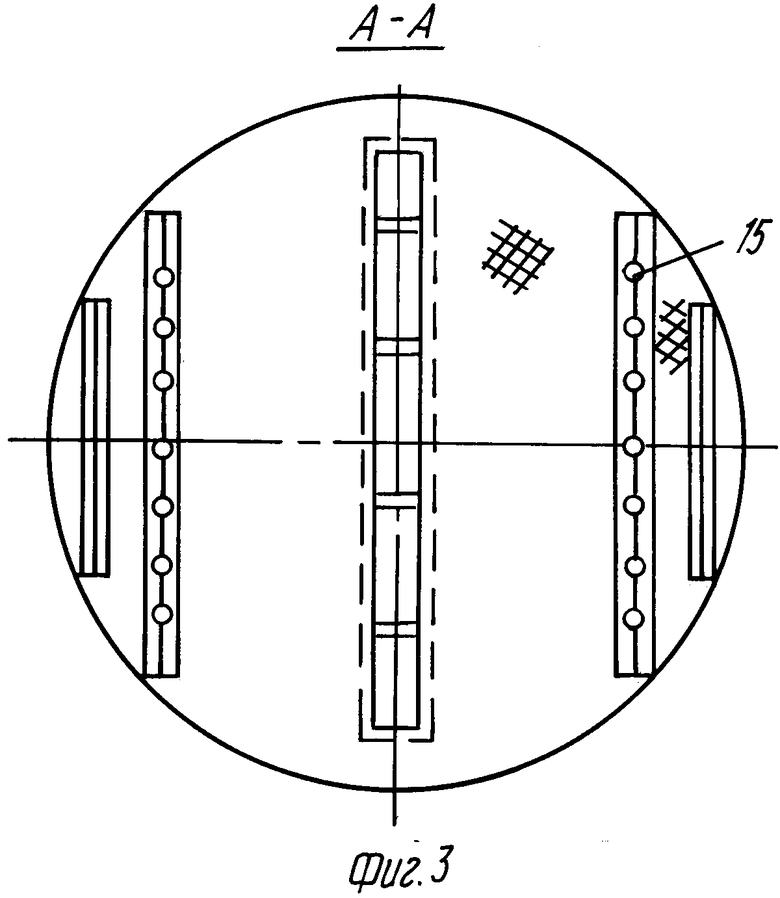

На фиг.1 изображен адсорбер; на фиг.2 то же, вид сбоку; на фиг.3 сечение А-А на фиг.1.

Адсорбер включает корпус 1 с верхним 2 и нижним 3 днищами, патрубками вывода 4 и вывода 5 потоков, плоские жалюзийные перегородки 6 и 7 соответственно разделяющие и ограничивающие слои 8 и 9 адсорбента. В адсорбенте соосно корпусу 1 установлен перфорированный короб 10, соединенный с патрубком 4 ввода потока переходником 11. В коробе 10 размещены конструктивные элементы 1, соединенные с его большими боковыми гранями. В корпусе 1 с зазором по отношению к коробу 10 размещен непроницаемый экран 13, соединенный с жалюзийными перегородками 6 и 7 и боковой поверхностью корпуса 1.

Перегородки 6 и 7 выполнены из жалюзийных элементов 14, причем на сгибе жалюзийных элементов 14 у перегородок 6, разделяющих слои 8 и 9 адсорбента, выполнены отверстия 15.

Адсорбер работает следующим образом.

Очищаемый газ подают в корпус 1 через патрубок 4. Попадая под непроницаемый экран 13, газ распределяется в сегментные каналы, образованные перегородками 7, ограничивающими слои 8 адсорбента, и боковой поверхностью корпуса 1. Затем он проходит через слои 8 и 9 адсорбента, очищается от примесей СО2 и влаги и попадает в короб 10, после чего через переходник 11 и патрубок 5 выводится из аппарата.

Десорбция адсорбента проводится регенерирующим потоком, проходящим через аппарат, в обратном направлении. Выбор оптимального отношения между большей стороной поперечного сечения короба 10 и диаметра корпуса 1 обусловлен тем, что при превышении отношения большей стороны поперечного сечения короба к диаметру корпуса адсорбера более 0,98 расстояние между коробом и стенкой корпуса становится недостаточным для того, чтобы полностью устранить пристеночный проскок примесей, который приводит к снижению динамической емкости адсорбента и повышению его расхода. При уменьшении указанного выше отношения менее 0,6 будет резко возрастать гидравлическое сопротивление слоя около перфорированного короба, а также резко увеличится количество адсорбента, не участвующее в массообмене.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГЕНЕРАТОР | 1992 |

|

RU2040761C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ АДСОРБЦИОННОЙ ОЧИСТКИ | 1992 |

|

RU2083265C1 |

| БЛОК ОЧИСТКИ ГАЗА | 1991 |

|

RU2042401C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДСОРБЦИОННОЙ ЕМКОСТИ АДСОРБЕНТА | 1991 |

|

RU2023253C1 |

| ВЕРТИКАЛЬНЫЙ КОНДЕНСАТОР | 1992 |

|

RU2029210C1 |

| АДСОРБЕР | 1992 |

|

RU2046639C1 |

| УСТАНОВКА ДЛЯ СУБЛИМАЦИОННОЙ СУШКИ | 1993 |

|

RU2067735C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО АЗОТА | 1993 |

|

RU2089798C1 |

| СПОСОБ ОЧИСТКИ КРИПТОНА И КСЕНОНА | 1991 |

|

RU2032870C1 |

| УПЛОТНЕНИЕ КРЫШКИ КРУПНОГАБАРИТНОЙ ВАКУУМНОЙ КАМЕРЫ | 1992 |

|

RU2045691C1 |

Использование: в аппаратах адсорбционной очистки газов. Сущность изобретения: в адсорбере соосно корпусу установлен перфорированный короб, соединенный с патрубком вывода потока посредством перфорированного переходника. С зазором по отношению к коробу в корпусе установлен непроницаемый экран, выполненный, например, в виде сферического днища со срезанными сегментами и соединенный с жалюзийными перегородками. Перфорированный короб выполнен сужающимся книзу и имеет прямоугольное поперечное сечение с отношением большей стороны к диаметру корпуса 0,98 - 0,6. 8 з.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1607903, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-27—Публикация

1992-10-19—Подача