Изобретение относится к способам для очистки отходящего газа, содержащего пыль и химические загрязняющие примеси, и устройствам для их осуществления, в частности к способам и устройствам для охлаждения, очистки от пыли и десульфурации отходящего газа, выпускаемого из различных промышленных установок.

В предлагаемом способе и устройстве охлаждающее (пулеулавливающее устройство и устройство для химической очистки отходящего газа скомбинированы в одно целое, что позволяет уменьшить размеры устройства в целом для повышения эффективности очистки отходящего газа.

В мокром способе десульфурации отходящего газа давно признано необходимым охлаждение отходящего газа перед стадией десульфурации, на которой соединения окиси серы удаляются из газа путем абсорбции.

В известном десульфурационном устройстве предусмотрена пылеулавливающая колонна, в которой используется циркуляционный насос для охлаждения жидкости, размещенная отдельно от основного десульфурационного устройства, где соединения окиси серы взаимодействуют и абсорбируются жидкостью, и таким образом в этой колонне осуществляется охлаждение и очистка от пыли отходящего газа перед десульфурацией.

В результате обеспечения такого устройства размеры десульфурационного устройства в целом увеличиваются и расходы на эксплуатацию такого устройства и оборудования для него соответственно возрастают.

Известен способ исключающий необходимость применения такой пылеулавливающей колонны, согласно которому отходящий газ при высокой температуре вводят в контакт в десульфурационном устройстве для абсорбции двуокиси серы с микрочастицами охлаждающей и абсорбирующей жидкости, чтобы уловить загрязняющие примеси, содержащиеся в отходящем газе, указанными микрочастицами жидкости и одновременно охладить отходящий газ путем увеличения влажности, а затем вводят охлажденный отходящий газ через газорассеивающие трубы в абсорбирующую жидкость, где происходит удаление двуокиси серы из газа путем абсорбции.

Однако этот способ порождает ряд проблем. Отходящий газ, который должен быть введен в абсорбирующую жидкость, включает микрочастицы как охлаждающей, так и абсорбирующей жидкостей, при этом микрочастицы, содержащие обыкновенную пыль, HCl, HF, Al и другие подобные загрязняющие примеси в отходящем газе, разбавляют абсорбирующую жидкость. Кроме того, введение этих загрязняющих примесей в абсорбирующую жидкость приводит к ухудшению качества побочных продуктов десульфурации, например гипса, а разбавление абсорбирующей жидкости микрочастицами охлаждающей жидкости и введение абсорбирующей жидкости с микрочастицами охлаждающей жидкости оказывает отрицательное воздействие на десульфурационные характеристики устройства. Пока указанные проблемы не решены, отходящий газ необходимо охлаждать и очищать перед вводом его в абсорбирующую жидкость в отдельном пылеулавливающем устройстве для удаления микрочастиц охлаждающей жидкости и пыли, содержащихся в нем. Такая очистка весьма затруднительна с экономической точки зрения.

Цель изобретения разработка нового способа и устройства для очистки отходящего газа, позволяющих эффективно осуществлять операции охлаждения, очистки от пыли и химической очистки отходящего газа в устройстве, которое имеет меньший размер и способно осуществлять указанные операции непрерывно, простым и экономичным образом.

В результате проведенных исследований было обнаружено, что охлаждающее и пылеулавливающее устройства могут быть скомбинированы в одну камеру, имеющую особую конфигурацию, благодаря чему устройство в целом может быть выполнено более компактным и работать простым и экономичным образом.

Цель может быть достигнута путем разбрызгивания или распыления охлаждающей жидкости в виде микрокапель или микрочастиц в горизонтальный поток отходящего газа для быстрого его охлаждения, сталкивания потока отходящего газа с перпендикулярной стенкой или множества перпендикулярных труб для преобразования горизонтального потока в восходящий поток и одновременного улавливания частиц пыли, содержащихся в отходящем газе, микрочастицами охлаждающей жидкости, падения микрочастиц с уловленными частицами пыли вниз на собирающую плиту под воздействием их собственной тяжести и, таким образом, отделения пыли от отходящего газа и затем введения охлажденного и свободного от пыли отходящего газа в контакт с абсорбирующей жидкостью для абсорбции химических загрязняющих примесей, содержащихся в отходящем газе, абсорбирующей жидкостью.

Предлагаемый способ очистки отходящего газа, содержащего пыль и химические загрязняющие примеси, заключается в распылении охлаждающей жидкости в виде микрокапель в поток отходящего газа, сталкивании потока отходящего газа с перпендикулярной стенкой или множества перпендикулярных труб для преобразования его в восходящий поток при одновременном удалении частиц пыли, содержащихся в отходящем газе, микрокаплями охлаждающего газа, падении микрокапель с уловленными частицами пыли под действием их собственной тяжести и, таким образом, отделении пыли от отходящего газа, сборе микрокапель охлаждающей жидкости с уловленными частицами и удалении их из очистной системы, введении свободного от пыли отходящего газа в контакт с абсорбирующей жидкостью и, таким образом, абсорбции химических загрязняющих примесей, содержащихся в отходящем газе, абсорбирующей жидкостью для отделения их от отходящего газа.

Предлагаемое устройство для очистки отходящего газа, содержащего пыль и химические загрязняющие примеси, содержит одну или несколько форсунок, способных распылять охлаждающую жидкость в виде микрокапель в поток отходящего газа, перпендикулярную стенку или множество перпендикулярных труб, приспособленных для преобразования потока в восходящий поток, пылеулавливающую камеру, снабженную собирающей плитой, способной собирать микрочастицы охлаждающей жидкости с уловленными частицами пыли, камеру химической очистки для свободного от пыли отходящего газа, способную вводить свободный от пыли отходящий газ в контакт с абсорбирующей жидкостью и, таким образом, отделять их от отходящего газа, и сливную трубу для выпуска охлаждающей жидкости с уловленными частицами пыли на собирающей плите из пылеулавливающей камеры. В этом случае форсунки установлены во входном отверстии для отходящего газа и/или в пылеулавливающей камере, размещенной над камерой химической очистки. Между пылеулавливающей камерой и камерой химической очистки размещена горизонтальная перегородка, которая снабжена некоторым числом проходящих вниз газорассеивающих труб, сообщающихся с обеими камерами.

В другом варианте исполнения устройство для очистки отходящего газа, содержащего пыль и химические загрязняющие примеси, содержит пылеулавливающую камеру, снабженную внутри цилиндрической перпендикулярной перегородкой, размещенный внизу на некотором расстоянии от верхней плиты камеры, и собирающей плитой для охлаждающей жидкости, размещенной горизонтально между нижней оконечностью цилиндрической перпендикулярной перегородки и боковой стенкой камеры, и снабжено отверстием на боковой стенке камеры, сообщающимся с впускным отверстием для отходящего газа, причем верхний конец отверстия расположен ниже верхней оконечности цилиндрической перпендикулярной стенки, нижний конец отверстия расположен над собирающей плитой. Устройство также содержит камеру химической очистки для отходящего газа, размещенную под пылеулавливающей камерой и наполненную адсорбирующей жидкостью, способной абсорбировать химические загрязняющие примеси, содержащиеся в отходящем газе, горизонтальную перегородку, размещенную между камерами, которая снабжен некоторым числом проходящих вниз газорассеивающих труб, сообщающихся с обеими камерами, и открыта в центральной части, выпускную трубу для отходящего газа, размещенную в центральной открытой части горизонтальной перегородки, которая проходит вверх внутри цилиндрической перпендикулярной перегородки и через верхнюю плиту пылеулавливающей камеры, одну или несколько форсунок для охлаждающей жидкости, установленных внутри впускного отверстия для газа и/или над собирающей плитой, и сливную трубу для охлаждающей жидкости, сообщающуюся с собирающей плитой.

Согласно еще одному варианту исполнения устройство для очистки отходящего газа, содержащего пыль и химические загрязняющие примеси, содержит пылеулавливающую камеру для отходящего газа, снабженную перпендикулярной плитой-перегородкой, верхняя оконечность которой размещена под верхней плитой камеры на некотором расстоянии от нее, и собирающей плитой для охлаждающей жидкости, размещенной между нижней оконечностью перпендикулярной плиты-перегородки и боковой стенкой камеры, при этом боковая стенка снабжена отверстием, верхний конец которого расположен ниже верхней оконечности перпендикулярной плиты-перегородки, а нижний конец выше собирающей плиты, причем отверстие сообщается с впускным отверстием для отходящего газа, камеру химической очистки, размещенную под пылеулавливающей камерой и наполненную абсорбирующей жидкостью, способной абсорбировать химические загрязняющие примеси, содержащиеся в отходящем газе. Устройство снабжено горизонтальной перегородкой, размещенной между камерами и снабженной некоторым числом проходящих вниз газорассеивающих труб, сообщающихся с обеими камерами, выпускной трубой для газа, установленной на верхней боковой стенке камеры химической очистки, одной или несколькими форсунками для охлаждающей жидкости, установленными внутри впускного отверстия для газа и/или над собирающей плитой, и сливной трубой для охлаждающей жидкости, сообщающейся с собирающей плитой.

Согласно еще одному варианту исполнения устройство для очистки отходящего газа, содержащего пыль и химические загрязняющие примеси, содержит пылеулавливающую камеру для отходящего газа, снабженную на боковой стенке впускным отверстием для газа, камеру химической очистки для отходящего газа, размещенную под пылеулавливающей камерой и снабженную на боковой стенке выпускным отверстием для газа, причем камера химической очистки наполнена абсорбирующей жидкостью, способной абсорбировать химические загрязняющие примеси, содержащиеся в отходящем газе, собирающую плиту для охлаждающей жидкости, размещенную горизонтально между камерами, одну или несколько перпендикулярных труб для свободного от пыли газа, проведенных через собирающую плиту и проходящих вверх и вниз таким образом, что верхний конец труб расположен выше верхнего конца впускного отверстия для газа, но на некотором расстоянии вниз от верхней плиты пылеулавливающей камеры, а нижний конец труб расположен ниже нижнего конца отверстия для выпуска газа, но на некотором расстоянии вверх от нижней плиты камеры химической очистки, впускное отверстие для отходящего газа, сообщающееся с отверстием для впуска газа, и выпускную трубу, сообщающуюся с отверстием для выпуска газа, одну или несколько форсунок для охлаждающей жидкости, установленных внутри отверстия для впуска газа и/или над собирающей плитой, и сливную трубу для охлаждающей жидкости, сообщающуюся с собирающей плитой.

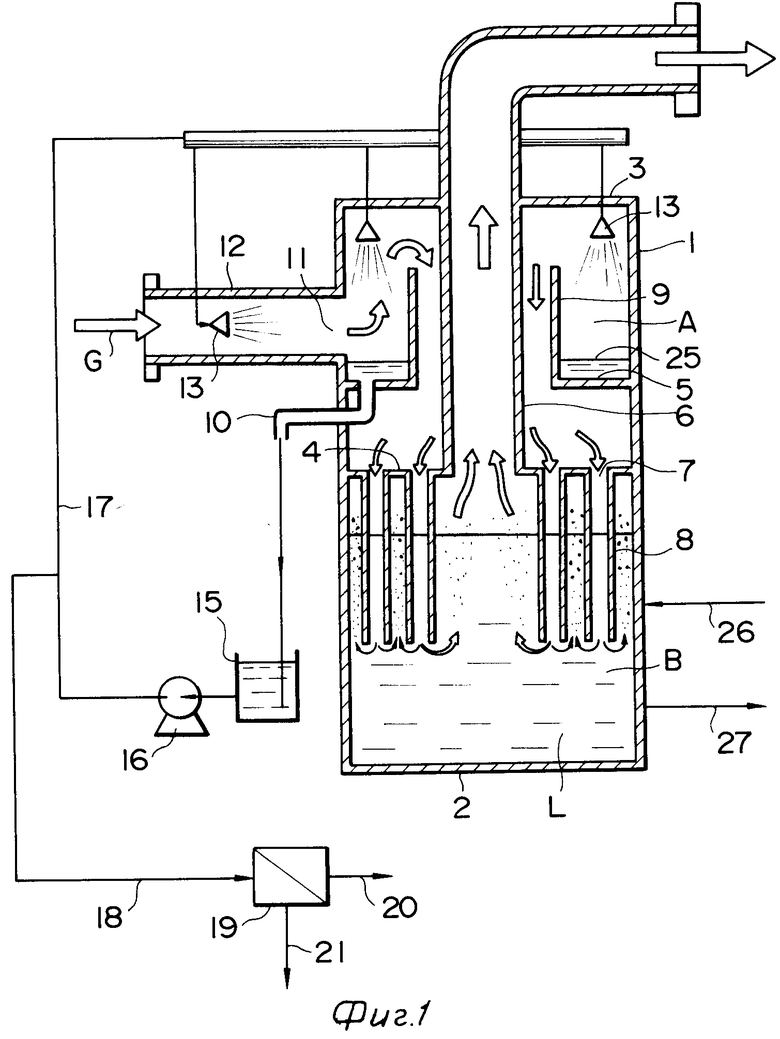

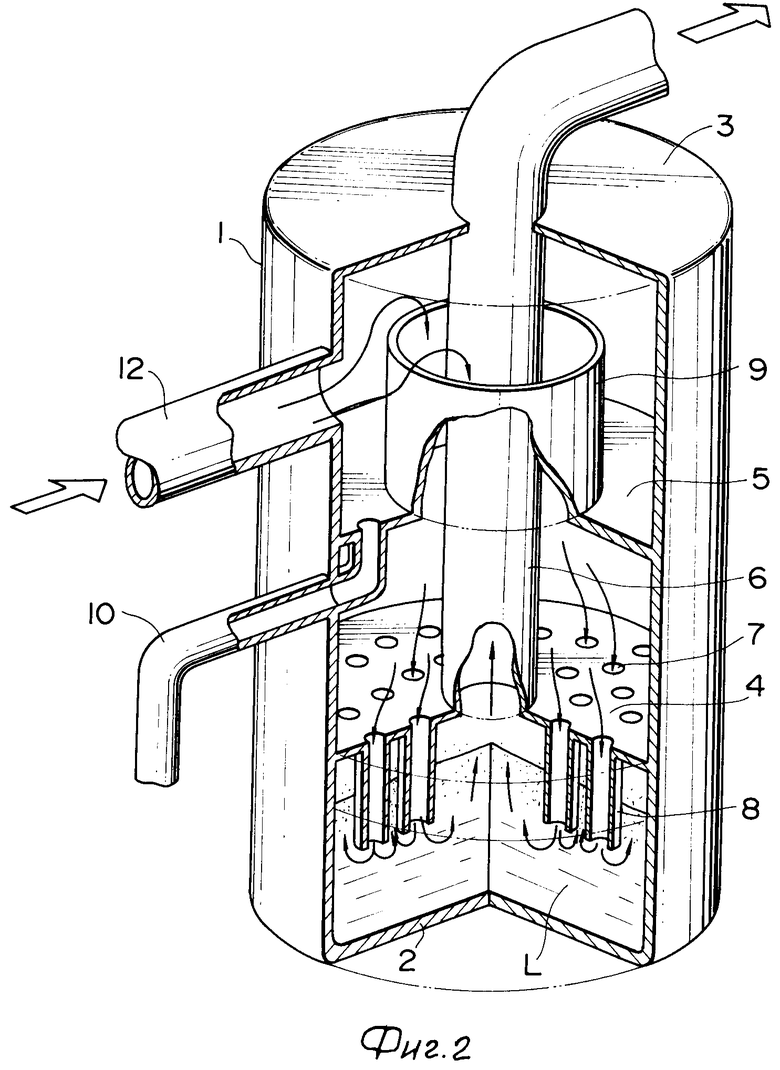

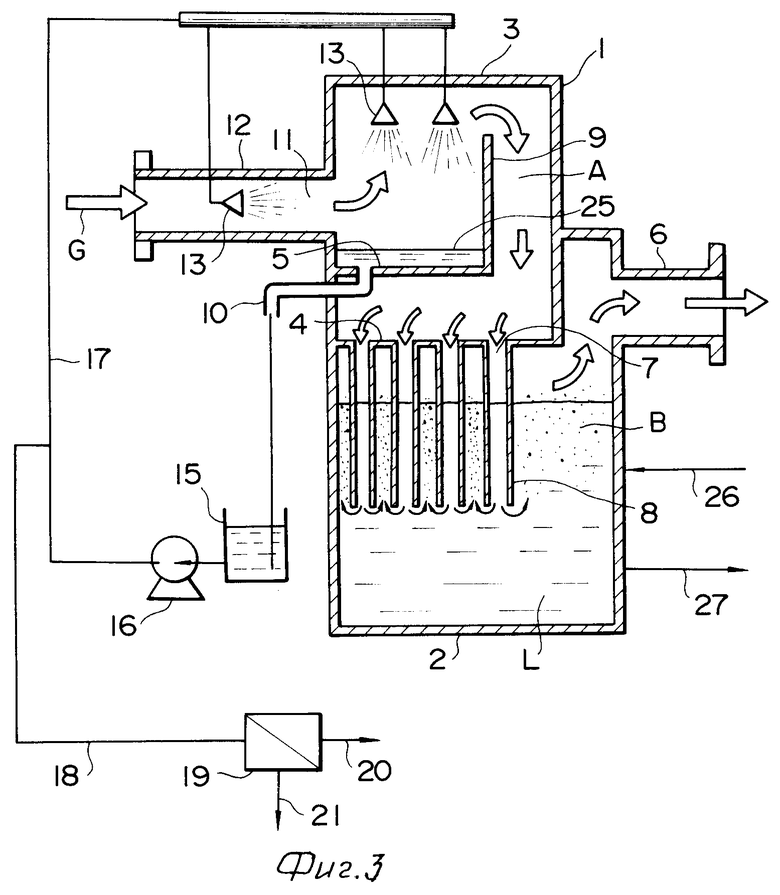

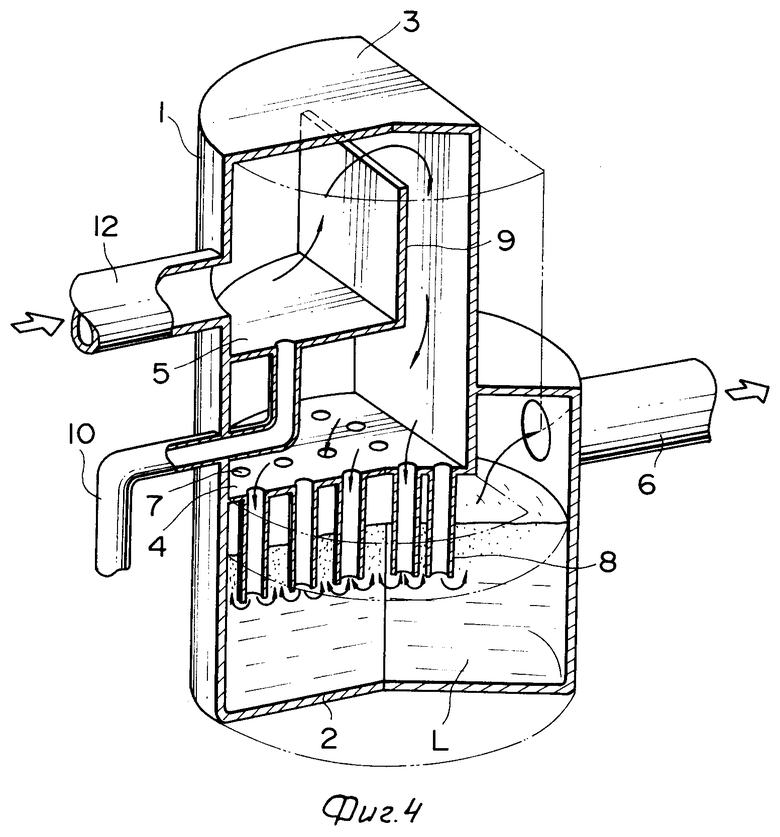

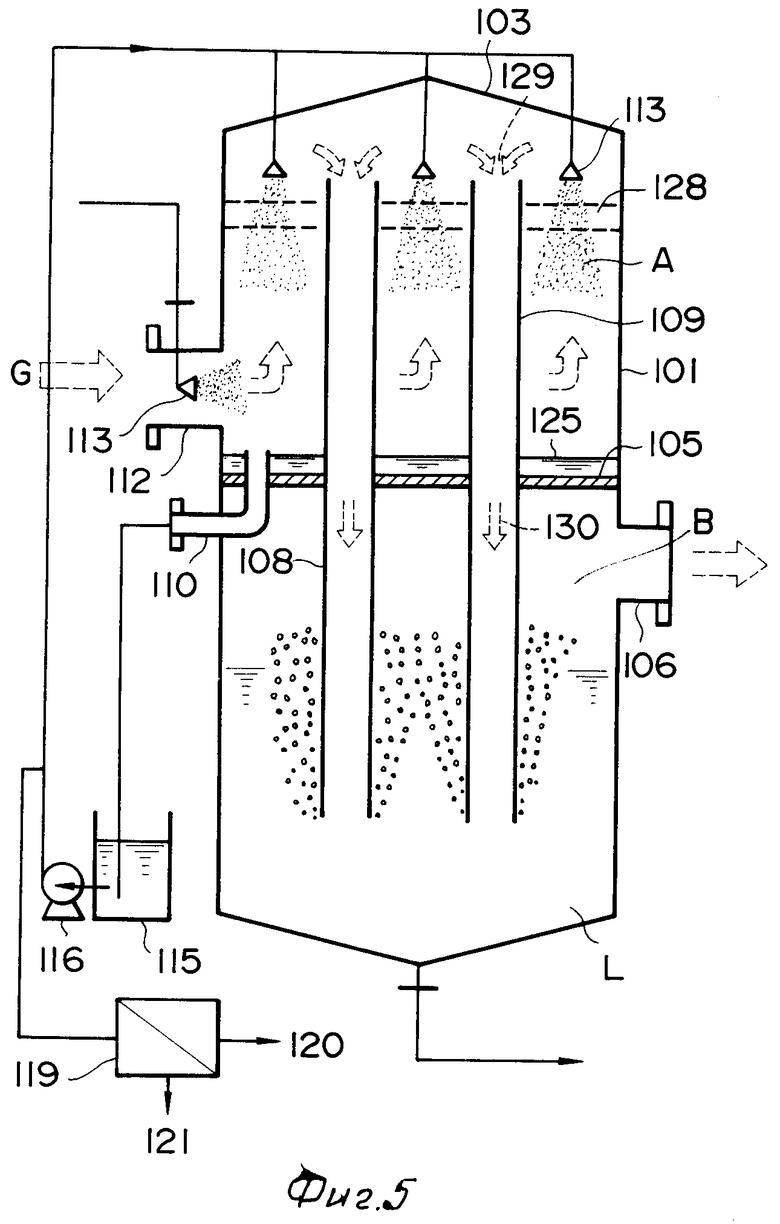

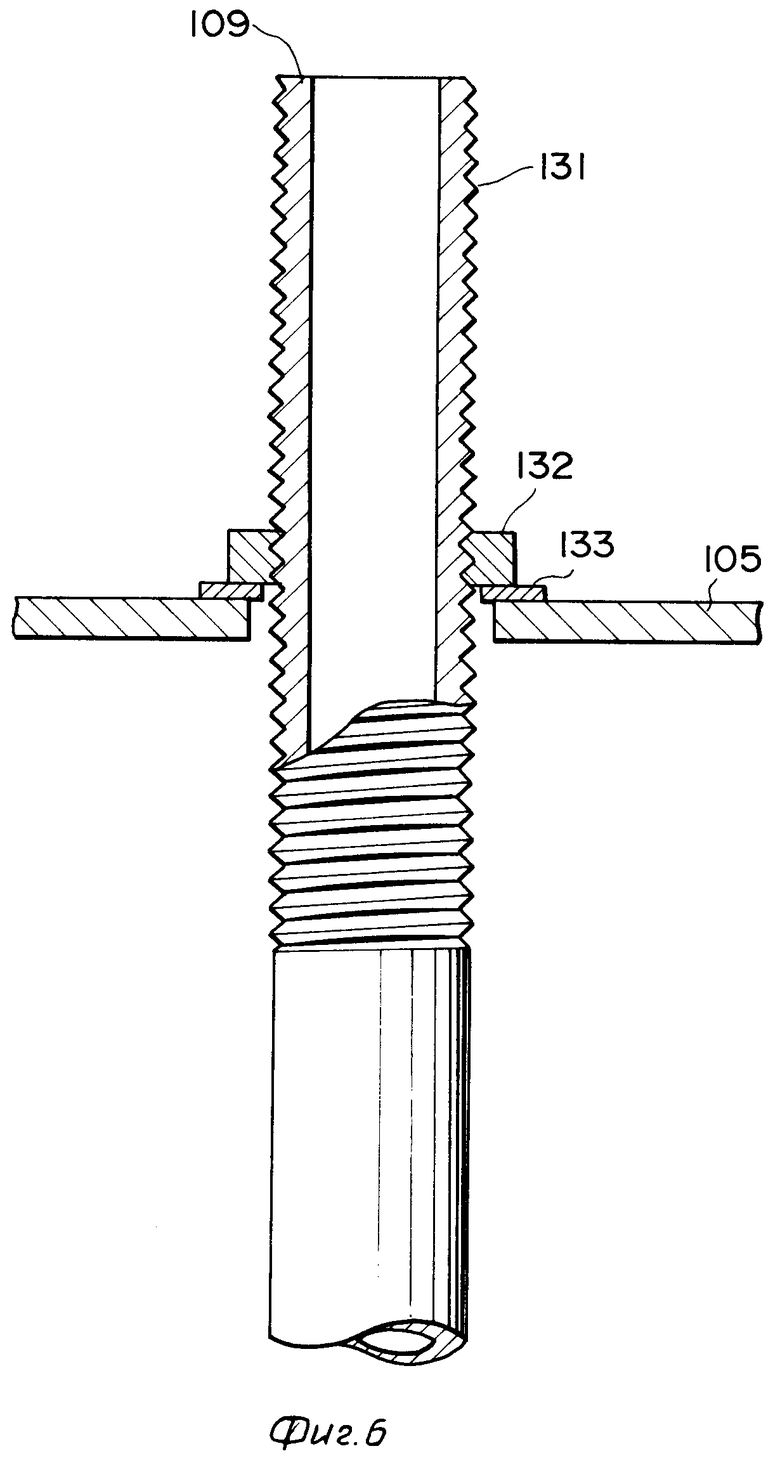

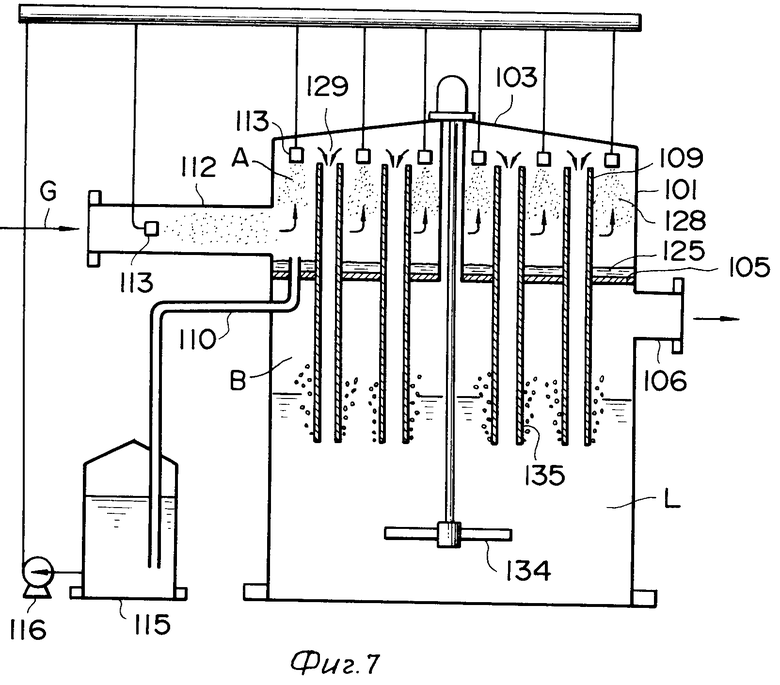

На фиг. 1, 2 представлен продольный разрез устройства в одном из вариантов исполнения и разрез основного корпуса этого устройства соответственно; на фиг. 3, 4 продольный разрез устройства в одном из вариантов исполнения и разрез его основного корпуса соответственно; на фиг. 5, 6 продольный разрез устройства в одном из вариантов исполнения и положение выпускной трубы, установленной в собирающей плите с возможностью регулирования по высоте; на фиг. 7 продольный разрез устройства в одном из вариантов исполнения.

Следует заметить, что форсунки или распылители для охлаждающей жидкости на фиг. 2 и 4 не показаны.

Предлагаемое устройство представляет собой резервуар или колонну, в которой верхняя часть занята исключительно под охлаждающую (пылеулавливающую камеру, а нижняя часть использована для камеры химической очистки, поскольку отделение охлаждающей жидкости от отходящего газа осуществляют гравитационным методом. В охлаждающей (пылеулавливающей камере в качестве охлаждающей жидкости предпочтительно использовать воду, поскольку она дешева и не причиняет вреда абсорбирующей жидкости, используемой в камере химической очистки, даже если она слегка загрязнена. Абсорбирующую жидкость, которой наполняется камера химической очистки отходящего газа, выбирают в соответствии с типом отходящего газа. В случае, если загрязняющие примеси, содержащиеся в отходящем газе, являются веществами кислотного типа, такими как SO2, SO3, NO, N2O3, NO2, N2O4, N2O5, HCl, HF и т.д. в качестве абсорбирующей жидкости можно использовать водный раствор или суспензию щелочного вещества, такого как соединение щелочного металла, соединение щелочноземельного металла и т.д.

Предпочтительно использовать в качестве абсорбирующей жидкости суспензию гидроокиси кальция или карбоната кальция. В случае, если химической загрязняющей примесью в отходящем газе является двуокись серы, то гидроокись кальция или карбонат кальция в суспензии вступят в реакцию с двуокисью серы и образуют сульфит кальция. В этом случае из сульфита кальция можно получить путем вдувания воздуха или кислорода в абсорбирующую жидкость гипс, имеющий коммерческую ценность. Если же загрязняющей примесью, содержащейся в отходящем газе, является вещество основного типа, например, аммиак или амин, то в качестве абсорбирующей жидкости можно использовать водный раствор кислотного вещества, такого как соляная кислота. В зависимости от свойств загрязняющей примеси в качестве охлаждающей жидкости можно использовать щелочной или кислотный водный раствор. В любом случае как охлаждающая, так и абсорбирующая жидкость могут быть выбраны подходящим образом в соответствии с типом отходящего газа.

Охлаждающая жидкость распыляется форсункой в виде микрокапель для улучшения контакта с отходящим газом. Форсункой для охлаждающей жидкости может быть любое известное устройство, способное распылять охлаждающую жидкость в виде микрокапель. Примерами такой форсунки являются вращающаяся, струйная и двухсредняя форсунки и т.д.

На фиг. 1 и 2 показан один из вариантов исполнения предлагаемого устройства. Основной корпус 1 устройства выполнен в виде замкнутого резервуара и состоит из пылеулавливающей камеры А для отходящего газа, занимающей верхнюю половину резервуара, и камеры В химической очистки для свободного от пыли отходящего газа, занимающей нижнюю половину резервуара с нижней плитой 2. Пылеулавливающая камера А имеет верхнюю плиту 3, размещенную вверху. Между пылеулавливающей камерой А и камерой химической очистки размещена горизонтальная перегородка 4. В верхней части пылеулавливающей камеры А размещена горизонтальная плита 5 для охлаждающей жидкости. Горизонтальная перегородка 4 открыта в центральной части, и в этой открытой центральной части размещена выпускная труба 6 для очищенного отходящего газа.

Кроме этого в перегородке 4 выполнены отверстия 7, через которые проходят вниз газорассеивающие трубы 8, сообщающиеся с обеими камерами А и В. Выпускная труба 6 проходит вверху внутри цилиндрической перпендикулярной перегородки 9, установленной в пылеулавливающей камере А, и через верхнюю плиту 3. Цилиндрическая перпендикулярная перегородка 9 размещена внизу камеры А на некотором расстоянии от верхней плиты. При этом горизонтально собирающая плита 5 для охлаждающей жидкости размещена между нижней оконечностью перегородки 9 и боковой стенкой камеры А. Перпендикулярная стенка, образующая цилиндрическую перпендикулярную перегородку 9, может иметь в поперечном сечении форму круга, полукруга, квадрата, прямоугольника и т.п. С дном собирающей плиты 5 сообщается сливная труба 10 для охлаждающей жидкости. Пылеулавливающая камера А снабжена на боковой стенке отверстием 11 для отходящего газа, с которым соединен впускной патрубок 12 для отходящего газа. Верхний конец отверстия 11 расположен ниже верхней оконечности цилиндрической перпендикулярной перегородки 9, а нижний конец выше собирающей плиты 5. Впускной патрубок 12 может быть установлен на боковой стенке в тангенциальном направлении, чтобы поток отходящего газа мог подниматься в пылеулавливающей камере, одновременно закручиваясь, с тем, чтобы можно было увеличить время контакта капель охлаждающей жидкости с отходящим газом для повышения эффективности очистки от пыли и охлаждения. Нижний конец газораспределительных труб расположен вверху, на некотором расстоянии от нижней плиты камеры В. Предпочтительно, чтобы нижний конец газорассеивающих труб 8 был расположен на 1-10 м выше, чем нижняя плита 2, и был снабжен некоторым числом отверстий для выдувания отходящего газа из нижнего конца на определенное расстояние (примерно 5-50 см) с тем, чтобы можно было выдувать отходящий газ в горизонтальном направлении в нижней части.

Внутри впускного патрубка 12 для отходящего газа и/или в камере А над собирающей плитой 5 установлена одна или несколько форсунок 13 для охлаждающей жидкости. Сливная труба 10 соединена с баком 15, который соединен с форсунками 13 посредством циркуляционного насоса 16 и трубопровода 17. Трубопровод 18, сочлененный с трубопроводом 17, подсоединен к пылеотделителю 19. Трубопровод (труба) 20 предназначен для отходящей жидкости, а отвод 21 для отделенных твердых частиц пыли. Капли, распыленные из форсунки 13, падают вниз на собирающую плиту 5 в камере А, образуя отстойник 25. На боковой стенке камеры В химической очистки предусмотрены трубопроводы 26 и 27 для подачи и выпуска абсорбирующей жидкости соответственно.

При осуществлении очистки отходящего газа, содержащего пыль и химические загрязняющие примеси, в устройстве, показанном на фиг. 1 и 2, например, отходящий дым, имеющий высокую температуру, вводят в пылеулавливающую камеру А через впускной патрубок 12 и одновременно распыляют охлаждающую жидкость из форсунок 13 во впускном патрубке и камере А. Высокотемпературный отходящий дым контактирует с каплями охлаждающей жидкости, охлаждаясь и одновременно увлажняясь. Подавляющая часть пыли, содержащейся в отходящем дыме, улавливается каплями охлаждающей жидкости. Поток отходящего дыма направляют так, чтобы он сталкивался с перпендикулярной перегородкой 9 и преобразовывался в восходящий поток. С другой стороны, капли, распыленные из форсунки 13, падают вниз на собирающую плиту 5 в камере А, образуя отстойник 25. Поскольку скорость восходящего потока составляет, как правило, всего 1-5 м/с, часть пыли из потока осаждается под действием собственной тяжести вместе с каплями охлаждающей жидкости на собирающую плиту 5, где частицы пыли улавливаются жидкостью в отстойнике 25. Вообще говоря, частицы пыли в виде микрокапель, содержащиеся в высокотемпературном отходящем дыме, с трудом отделяются от газа. В предлагаемом изобретении частицы пыли вводятся в контакт с каплями охлаждающей жидкости, образующимися при ее распылении, и улавливаются каплями, в результате чего образуются крупные частицы, которые падают с повышенной скоростью в отстойник 25. В пространстве камеры А скорость потока отходящего газа, движущегося в горизонтальном направлении, составляет всего 1-5 м/с, поэтому не наблюдается никакого явления разбрызгивания капель, и капли эффективно отделяются от отходящего газа. Чтобы одновременно обеспечить эффективные контакт с отходящим газом и отделение от него, желательно ограничить средний размер капель охлаждающей жидкости, распыляемой из форсунки, в пределах 400-4000 мм.

Охлажденный и очищенный от пыли и от капель охлаждающей жидкости отходящий газ достигает отверстия у верхней оконечности цилиндрической перпендикулярной перегородки 9 и направляется вниз через газорассеивающие трубы 8, установленные в горизонтальной перегородке 4, к абсорбирующей жидкости в камере В химической очистки, где газ вводится в контакт с абсорбирующей жидкостью L для удаления химических загрязняющих примесей, содержащихся в газе, путем абсорбции. В случае, если химические загрязняющие примеси, содержащиеся в газе, представляют собой соединения окиси серы, а абсорбирующей жидкостью является известковое молоко, соединения окиси серы реагируют с гидроокисью кальция в известковом молоке, образуя гипс. Отходящий газ, из которого удалены химические загрязняющие примеси, выпускается из устройства через выпускную трубу 6. Поскольку отходящий газ, вводящийся в камеру В химической очистки, хорошо охлажден от пыли и практически не содержит капель охлаждающей жидкости, абсорбирующая жидкость L не испытывает воздействия со стороны отходящего газа.

Скопившаяся охлаждающая жидкость на собирающей плите 5 сливается в бак 15 через сливную трубу 10 и затем вновь подается к форсункам 13 через циркуляционный насос 16 и трубопровод 17. Часть охлаждающей жидкости отводится по трубопроводу 18 к пылеотделителю 19, где частицы пыли в охлаждающей жидкости удаляются таким образом, что пыль выводится через отвод 21, а отходящая вода сливается через трубу 20. В соответствии с количеством охлаждающей жидкости, теряемой в результате испарения и сливаемой через трубу 20, в бак 15 подается свежая охлаждающая жидкость.

В изобретение могут быть внесены различные изменения, касающиеся обеспечения контакта высокотемпературного отходящего газа с каплями охлаждающего газа. Например, необязательно, чтобы охлаждающая жидкость распылялась как во впускном патрубке 12, так и в камере А, можно распылять ее только в одном из этих мест. Далее, можно сократить число форсунок в камере А за счет охлаждения отходящего газа, главным образом, во впускном патрубке 12.

Распыление охлаждающей жидкости в камере А осуществляют не только для охлаждения отходящего газа, но и для смывания твердого вещества на перпендикулярной перегородке 9, которое образуется в результате затвердевания вязкой жидкости, содержащей частицы пыли, отведенные от отходящего газа. Перегородка поддерживается в чистоте за счет равномерного смачивания ее охлаждающей жидкостью.

Можно точно определить количество распыляемой охлаждающей жидкости, необходимое для охлаждения отходящего газа, если принять во внимание такие факторы, как количество высокотемпературного газа, которое нужно подать, температуру отходящего газа и охлаждающей жидкости и т.д. Подходящее высокое соотношение количества распыляемой жидкости и количества высокотемпературного отходящего газа составляет примерно 0,5-5. Чтобы обеспечить хороший контакт частиц пыли в высокотемпературном отходящем газе с каплями охлаждающей жидкости для эффективного улавливания частиц пыли и в то же время достаточного охлаждения газа предпочтительно, чтобы верхний конец отверстия перегородки 9 был расположен на 250-1500 мм выше верхнего конца отверстия 11 для отходящего газа. Хотя перегородка 9 открыта в верхней оконечности, она может быть открыта сбоку, если выполнить отверстие в цилиндрической поверхности. Боковое отверстие может иметь форму круга, треугольника, квадрата и т.д. Верхний конец отверстия перегородки предпочтительно размещают на 300-3000 мм ниже верхней плиты камеры А. Верхний конец отверстия перегородки предпочтительно размещают на 300-3000 мм ниже верхней плиты камеры А.

В устройстве, показанном на фиг. 1 и 2, предпочтительно, чтобы отношение площади Р, т.е. полной площади горизонтальной перегородки 4 (площадь поперечного сечения резервуара) за вычетом площади центрального отверстия (площадь поперечного сечения перпендикулярной перегородки 9), к площади О, т. е. площади центрального отверстия (площади поперечного сечения выпускной трубы 6, проходящей через отверстие), P/О составляло 1-5 с тем, чтобы обеспечить высокую эффективность охлаждения отходящего газа и отделения капель охлаждающей жидкости от отходящего газа и свести к минимуму размеры устройства. Если отношение Р/О меньше указанной величины, скорость восходящего потока отходящего газа становится слишком большой и эффективность отделения капель охлаждающей жидкости от отходящего газа снижается так, что значительная часть капель увлекается отходящим газом и вносится в абсорбирующую жидкость. С другой стороны, если отношение площадей Р/О превышает указанную величину, скорость нисходящего потока газа, проходящего через газорассеивающие трубы 8, становится слишком большой, что приводит к возрастанию потери давления газа. Диаметр газорассеивающей трубы 8 равен обычно 5-50 см.

Устройство, показанное на фиг. 3 и 4, имеет по существу ту же конструкцию, что и устройство, показанное на фиг. 1 и 2, за исключением того, что перегородка 9 образована панелями, а не цилиндром, и что выпускная труба 6 установлена в верхней боковой стенке камеры В, а не проведена через верхнюю плиту. Принцип работы этого устройства тот же.

На фиг. 5 показан еще один вариант исполнения предлагаемого устройства. Устройство содержит резервуар или бак 101 в качестве основного корпуса с верхней плитой 103, собирающую плиту 105 в средней части резервуара, выпускную трубу 106, газорассеивающие трубы 108 и 109 и сливную трубу 110. В верхней боковой части резервуара имеется впускной патрубок 112 для потока горячего отходящего газа. В верхней части резервуара размещены одна или несколько форсунок 113 для распыления охлаждающей жидкости. Собирающая плита 105 размещена поперечно резервуару 101 и прикреплена к внутренней периферийной стенке резервуара так, чтобы она располагалась в резервуаре горизонтально, на некотором расстоянии внизу от форсунки и на некотором расстоянии вверху от дна контейнера. Вода, абсорбирующая частицы пыли из отходящего газа, вытекает через сливную трубку 110 в бак 115, соединенный с циркуляционным насосом 116. Собранная в баке жидкость может быть в случае необходимости подана через насос 116 к форсункам 113. Часть жидкости может отводиться без рециклирования к форсункам 113 и подвергаться сепарации с целью отделения твердого вещества от жидкости в сепараторе 119 любого типа, где очищенная от пыли жидкость сливается в виде стока через отвод 120, а твердые вещества, такие как частицы пыли, содержащиеся в газе, отделяются и выгружаются через отвод 121. Для улавливания водяных капель от форсунок предусмотрен водный отстойник 125, образованный на плите 105. Непосредственно под форсунками 113 размещены одна или несколько сетчатых опор 128, расположенных горизонтально и прикрепленных к внутренней периферийной стенке резервуара или бака 101.

Отходящий газ, выпускаемый из промышленных установок и сохраняющий еще высокую температуру, вводят через впускной патрубок 112 в резервуар 101 и одновременно подают воду в качестве охлаждающей жидкости к форсункам 113, предусмотренным в верхней плите 103 пылеулавливающей камеры А, и распыляют ее в виде водяных капель. В пылеулавливающей камере А отходящий газ вводят в контакт с водяными каплями в пространство контакта газа с жидкостью таким образом, что горячий отходящий газ, перемещающийся вверх из патрубка 112, находится в пространстве контакта в противотоке с водяными каплями, движущимися вниз под действием собственной тяжести, благодаря чему горячий отходящий газ быстро охлаждается, а частицы пыли, содержащиеся в нем, улавливаются водяными каплями. Кроме того, водяные капли абсорбируют в небольшом количестве двуокиси серы и другие растворимые в воде загрязняющие примеси, такие как HCl, HF и т.д.

Охлажденный отходящий газ, из которого удалены за счет непосредственного контакта с водяными каплями частицы пыли и загрязняющие примеси, вводят затем в камеру В химической очистки, образованную в нижней части резервуара 101, непосредственно под собирающей плитой 105 через одну или несколько газорассеивающих труб 108, проведенных через собирающую плиту 105 и проходящих вертикально вверх и вниз таким образом, что верхний конец каждой трубы находится выше сетчатых опор 128 и достаточно высоко над пространством контакта газа с жидкостью, а нижний конец каждой трубы погружен в абсорбирующую жидкость L.

Водяные капли от форсунок движутся вниз под действием тяжести и собираются на собирающей плите 105. Поскольку скорость движущегося вверх потока отходящего газа не очень велика, сравнительно крупные частицы пыли, содержащиеся в газе, падают вместе с водяными каплями под действием тяжести и улавливаются водой в водном отстойнике 125, образованном на плите 105. Часть сравнительно мелких частиц пыли, содержащихся в отходящем газе, может не улавливаться водяными каплями, однако эти частицы коагулируют, образуя крупные частицы, благодаря смачиванию их водяными каплями. Такие коагулированные частицы прибавляют в весе и в скорости падения, и поэтому падают в отстойник 125, где они улавливаются охлаждающей жидкостью. Таким образом, все частицы пыли, содержащиеся в отходящем газе, улавливаются либо водяными каплями, либо водой в отстойнике. В пространстве непосредственно над отстойником 125 скорость потока отходящего газа, движущегося в горизонтальном направлении, достаточно мала, поэтому не наблюдается никакого явления разбрызгивания водяных капель и отходящий газ эффективно отделяется от водяных капель. Вода, абсорбирующая частицы пыли из отходящего газа, которая собирается в отстойнике 125, вытекает через сливную трубу 110 и временно помещается в баке 115. Собранная таким образом охлаждающая жидкость может быть в случае необходимости вновь подана к форсункам 113 с помощью циркуляционного насоса 116.

Отходящий газ, обработанных в пылеулавливающей камере А, пропускают затем через трубы 108 и вдувают в абсорбирующую жидкость L. При барботировании жидкости L отходящим газом химические загрязняющие примеси, содержащиеся в газе, абсорбируются в жидкости L. Очищенный таким образом отходящий газ 129 и 130 затем выпускают из резервуара 101 через выпускную трубу 106.

Температура отходящего газа, подлежащего очистке, обычно находится в диапазоне 90-160оС и снижается до 50оС или ниже в пылеулавливающем устройстве. При желании можно внести некоторые модификации в процесс охлаждения отходящего газа, который обычно осуществляется в пространстве контакта газа с жидкостью.

В соответствии с одной из модификаций обеспечивается вариант пылеулавливающей камеры А, показанной на фиг. 1, в котором впускной патрубок 112 для горячего отходящего газа снабжен на внутренней стенке одной или несколькими форсунками 113 для существенного охлаждения горячего отходящего газа перед вводом его в пространство контакта газа с жидкостью в пылеулавливающей камере А. Форсунки 113, используемые в этом варианте, могут представлять собой любые форсунки для охлаждающей жидкости, например трубку-форсунку того же типа, что и труба Вентури. Отходящий газ может быть охлажден таким образом по существу до сатурированного состояния, т.е. до 50-70оС. Этот вариант обладает тем преимуществом, что газорассеивающую трубу 108 можно выполнить из органических смол, поскольку она не контактирует непосредственно с горячим отходящим газом (90-160оС). Кроме того, этот вариант позволяет уменьшить число форсунок 113, установленных в верхней части резервуара 101 для охлаждения отходящего газа, а также повысить эффективность охлаждения отходящего газа, если не сокращать число форсунок 113.

В соответствии с другой модификацией обеспечивается второй вариант пылеулавливающей камеры А, в котором форсунки 113 направлены вверх и установлены, например, на собирающей плите 105. В этой модификации направление потока охлаждающей жидкости совпадает с направлением потока отходящего газа к входному отверстию газорассеивающих труб 108 в верхней части камеры А, и поэтому отношению жидкость/газ L/G может быть сравнительно увеличено. Таким образом, этот вариант обладает преимуществом в том случае, когда необходима высокая степень охлаждения.

Желательно, чтобы количество охлаждающей жидкости превышало то, которое необходимо для осуществления двойственной функции (охлаждения, а также смачивания и омывания), и составляло, например, 0,5 м3/м2˙ч. Такого или большего количества охлаждающей жидкости вполне достаточно для смывания любого твердого отложения на периферийной стенке газорассеивающих труб 108 для поддержания их в чистоте.

Впускной патрубок 112 для отходящего газа может быть смонтирован сбоку резервуара 101, в тангенциальном направлении к нему. В этом случае отходящий газ поднимается, одновременно закручиваясь вдоль внутренней поверхности резервуара 101, благодаря чему увеличивается время контакта охлаждающей жидкости с отходящим газом. Этот вариант особенно предпочтителен в случае использования форсунки 113 во впускном патрубке 112. Принимая во внимание различные условия, можно рассчитать размер и расположение форсунок, а также определить их число для осуществления охлаждения отходящего газа. В случае, если охлаждение отходящего газа полностью осуществляется вне пылеулавливающей камеры А, охлаждать отходящий газ в камере А нет необходимости. Тем не менее, распылять охлаждающую жидкость в камере А так или иначе необходимо, поскольку распыление в ней помимо охлаждения, служит для таких целей, как улавливание мелких частиц, смачивание крупных частиц пыли и смывание собранной пыли, а также всякого твердого вещества, отложившегося на кольцевой стенке газорассеивающих труб 108. Таким образом, желательно отрегулировать степень охлаждения в камере А и других местах.

Количество распыляемой охлаждающей жидкости можно изменять в зависимости от количества подаваемого отходящего газа, его температуры и других факторов. Таким образом, нет никакого ограничения на количество используемой охлаждающей жидкости, которое может быть точно определено с учетом вышеуказанных факторов и содержания твердых веществ в отходящем газе. В общем случае желательно, чтобы отношение количества охлаждающей жидкости к количеству высокотемпературного отходящего газа находилось в пределах примерно 0,5-5 по весу. Предпочтительно, чтобы отверстие на верхнем конце газорассеивающих труб 108 было размещено над верхней частью впускного патрубка 112 для отходящего газа на расстоянии от 250 до 1500 мм включительно. В этом случае отходящий газ имеет хороший контакт с каплями охлаждающей жидкости и, таким образом, обеспечивается достаточное охлаждение газа и удовлетворительное улавливание частиц пыли, содержащихся в газе. Отверстие газорассеивающих труб 108 может быть выполнено вверху, на верхнем конце труб, как показано на фиг. 5, или же в боковой стенке труб. Газорассеивающие трубы 108 могут иметь любую форму в поперечном сечении, например форму круга, треугольника, квадрата и т. д. Желательно, чтобы отверстие труб 108 было расположено под верхней плитой 103 на расстоянии от 50 до 500 мм включительно.

Газорассеивающие трубы 108 могут быть выполнены из любого материала, инертного к отходящему газу и устойчивого к температуре порядка 180оС. Можно использовать стеклянные и фарфоровые трубы, а также металлические трубы, например из нержавеющей стали. В случае, если отходящий газ может быть существенно охлажден перед вводом его в камеру А, в качестве труб 108 можно использовать трубы из смол, например из поливинилхлорида или полиолефина.

Предпочтительно, чтобы отношение полной площади поперечного сечения Х газорассеивающих труб к площади поверхности Y собирающей плиты за вычетом площади отверстий газорассеивающих труб, т.е. X/Y находилось в диапазоне 1/20-1/1. Если отношение X/Y меньше, чем 1/20, в случае обработки больших количеств отходящего газа устройство будет иметь большие размеры и будет неэкономичным. С другой стороны, если отношение X/Y будет превышать 1/1, скорость восходящего потока отходящего газа станет слишком большой и эффективность отделения газа от жидкости снизится.

Положение собирающей плиты 105 в резервуаре 101 определяют обычно с учетом различным рабочих факторов, таких как количество подаваемого высокотемпературного отходящего газа, количество распыляемой охлаждающей жидкости и т. д. Предпочтительно, например, чтобы собирающая плита 105 была установлена в резервуаре 101 под форсунками 113 и на расстоянии 300 мм от нижнего конца впускного патрубка 112 в случае, когда отходящий газ, имеющий температуру 130-160оС, подается с поверхностной скоростью 1,0-3,0 м/с в расчете на поверхность собирающей плиты, а охлаждающая жидкость, имеющая температуру 60оС, распыляется в количестве 1,2 м3/м2.ч в расчете на поперечное сечение контейнера 101, т.е. на площадь собирающей плиты.

Охлаждающая жидкость в отстойнике 125 может быть повторно использована в качестве охлаждающей жидкости для отходящего газа. Рециклирование охлаждающей жидкости осуществляется за счет вытекания ее через сливную трубу 110, когда количество охлаждающей жидкости в отстойнике 125 превышает уровень, соответствующий высоте сливной трубы 110. Вытекающая жидкость затем временно помещается в баке 115, где она может быть охлаждена в соответствии с ее температурой охлаждающим устройством (не показано) и/или отфильтрована с помощью фильтрующего устройства (не показано) для удаления твердых веществ, уловленных жидкостью. В случае использования фильтрующего устройства собирающая плита 105 может быть слегка наклонена, чтобы предотвратить отложение твердых веществ на ней. Такие охлаждающее и/или фильтрующее устройство при желании могут быть установлены на самой собирающей плите 105 или в канале, через который вытекающая жидкость поступает в бак 115. Часть жидкости может отводиться без рециклирования к форсункам 113, подвергаться сепарации с целью отделения твердого вещества от жидкости в сепараторе 119 любого типа, где твердые вещества, такие как частицы пыли, содержащиеся в газе, отделяются и выгружаются через отвод 121, а очищенная от пыли жидкость сливается в виде стока через отвод 120.

В камере В химической очистки свободный от пыли охлажденный отходящий газ вводится в абсорбирующую жидкость L. Отходящий газ, если он содержит двуокись серы в виде химической загрязняющей примеси, полностью десульфируется в камере В таким образом, что двуокись серы, содержащаяся в газе, абсорбируется в абсорбирующей жидкости L, такой как известковое молоко, а отходящий газ поднимается в жидкости L в виде маленьких пузырьков, в результате чего в качестве побочного продукта образуется, например, дисперсия промышленно чистого гипса. Очищенный таким образом газ собирается в верхней части камеры В и выпускается из резервуара 101 через выпускную трубу 106, а дисперсия гипса отводится через дно резервуара 101. Первоначально образовавшийся сульфит кальция самоокисляется, образуя суспензию гипса, или окисляется принудительно путем вдувания кислорода или воздуха для сокращения времени окисления.

На фиг. 6 показано положение газорассеивающей трубы 109, прикрепленной к собирающей плите с возможностью регулирования по высоте. Газорассеивающая труба 109 имеет винтовую резьбу на внешней кольцевой стенке, проходящую на заданное расстояние от верхнего конца трубы. Спиральный выступ 131 газорассеивающей трубы может быть зацеплен с диском 132, имеющим винтовую резьбу на внутренней стенке. В собирающей плите 105 просверлено заданное число отверстий, через которые проходят газорассеивающие трубы 109. На практике трубы соединяют с собирающей плитой 105 с помощью шайбы 113 и диска 132. Высоту верхнего конца газорассеивающих труб 109 по отношению к собирающей плите 105 и одновременно глубину погружения нижнего конца труб в абсорбирующую жидкость можно легко отрегулировать, перемещая диск 132 по резьбе относительно трубы в вертикальном направлении. Если нужно, между диском 132 и шайбой 133 или между шайбой 133 и собирающей плитой 105 может быть размещена прокладка (не показана), чтобы предотвратить течь охлаждающей жидкости с собирающей плиты 105. Можно свободно регулировать степень охлаждения и очистки от пыли, меняя высоту верхнего конца труб 108 по отношению к собирающей плите 105.

На фиг. 7 показан еще один вариант исполнения устройства для осуществления охлаждения, пылеулавливания и химической очистки в одном устройстве. В этом устройстве охлаждающая (пылеулавливающая камера А и камера В химической очистки скомбинированы в одно целое. Оно особенно подходит для осуществления мокрого способа десульфурации отходящего газа, раскрытого в патенте Японии N 60-4726.

Резервуар 101 снабжен на центральной перпендикулярной оси мешалкой 134. Отходящий газ G, имеющий температуру 150оС, подавали через впускной патрубок 112 в резервуар 101 с поверхностной скоростью 1,5 м/с в расчете на площадь поперечного сечения колонны, а воду, имевшую температуру 57оС, pаспыляли в качестве охлаждающей жидкости из форсунок 113, чтобы ввести газ, поднимающийся в резервуаре в направлении, показанном стрелкой, в контакт с противоположно направленным потоком водяных капель в камере А. Температура отходящего газа была снижена до 57,6оС. С другой стороны, водяные капли, захватившие сравнительно мелкие частицы пыли и смочившие сравнительно крупные частицы, упали под действием собственной тяжести и соединились с водой на собирающей плите 105. Таким образом было достигнуто отделение пыли и загрязняющих примесей, содержащихся в отходящем газе, от газа и одновременно было осуществлено охлаждение газа.

Вода в отстойнике 125 на собирающей плите 105 вытекает через сливную трубу 110 и временно помещается в баке 115, откуда затем вновь подается с помощью циркуляционного насоса 116 к форсункам 113 (непосредственно по каналу или же пройдя через охлаждающее устройство) и вновь может быть использована в качестве охлаждающей жидкости.

В устройстве, показанном на фиг. 7, газорассеивающие трубы 109 для охлажденного и свободного от пыли отходящего газа размещены таким образом, что отверстие труб 109 на их верхнем конце расположено над верхней частью впускного патрубка 112 на расстоянии 600 мм и верхней плитой 103 резервуара 101 на расстоянии 100 мм. Форсунки 113 размещены, как показано на фиг. 7, под верхней плитой 103 на расстоянии 200 мм во внутреннем пространстве впускного патрубка 112 вне резервуара 101 соответственно.

Отходящий газ, впускаемый через патрубок 112, сталкивается с внешней стенкой ряда газорассеивающих труб 109, стоящих вертикально, в результате чего частицы пыли, содержащиеся в газе, также сталкиваются вместе с водяными каплями с внешней стенкой за счет инерции и эффективно отделяются от отходящего газа. После отделения охлажденного отходящего газа от твердых веществ в камере А между собирающей плитой 105 и верхней плитой 103 резервуара 101 эффективность его очистки от жидкости на входе газорассеивающих труб 109 обычно превышает 98%

Сетка (не показана), поддерживающая форсунки 113, может также поддерживать газорассеивающие трубы 109, которые действуют в камере В химической очистки как трубы для вдувания газа, с тем, чтобы предотвратить вибрацию труб вследствие движения абсорбирующей жидкости L. Предпочтительно, чтобы в камере В трубы 109 были выполнены с перфорацией 135 на некотором расстоянии от их нижнего конца с тем, чтобы облегчить вдувание газа в абсорбирующую жидкость L. Для улучшения абсорбции химических загрязняющих примесей, содержащихся в газе, абсорбирующей жидкостью L, предпочтительно использовать мешалку 134 для перемешивания жидкости L.

Очищенный таким образом газ выпускают из резервуара 101 через выпускную трубу 106 непосредственно, или предварительно пропустив его через влагоотделитель (не показан).

В соответствии с предлагаемым способом охлаждение отходящего газа, его очистка от пыли и абсорбция химических загрязняющих примесей, содержащихся в отходящем газе, могут быть осуществлены одновременно и с высокой эффективностью. Предлагаемое устройство содержит в одном резервуаре две камеры для осуществления охлаждения пылеулавливания и абсорбции химических загрязняющих примесей и способно производить эти различные операции непрерывно и одновременно. Таким образом, данное устройство является эффективным и экономически выгодным, поскольку известное десульфурационное устройство требует применения независимого охлаждающего или пылеулавливающего устройства в дополнение к нему. Поскольку в предлагаемом устройстве площадь собирающей плиты достаточно обширна и на ней образован отстойник охлаждающей жидкости, последняя поглощает падающие капли, захватившие сравнительно мелкие частицы пыли, и смоченные сравнительно крупные частицы пыли, благодаря чему обеспечивается удаление пыли. Достоинством изобретения является также то, что можно свести к минимуму размеры устройства и повысить эффективность работы камеры А путем установления определенного соотношения между полной площадью поперечного сечения газорассеивающих труб и площадью поверхности собирающей плиты за вычетом площади отверстий газорассеивающих труб. Кроме того, достоинством этого изобретения является то, что можно надлежащим образом определить положение газорассеивающих труб в соответствии с различными факторами, такими как температура и количество отходящего газа, температура и количество распыляемой охлаждающей жидкости, поскольку газорассеивающие трубы прикреплены к собирающей плите таким образом, что отверстие каждой газорассеивающей трубы на ее верхнем конце расположено выше, чем верхняя часть впускного отверстия для газа, и на некотором расстоянии вертикально от собирающей плиты. При этом можно значительно повысить как эффективность охлаждения отходящего газа, так и эффективность пылеулавливания, чтобы предотвратить увеличение количества воды или разбавление абсорбирующей жидкости в камере химической очистки.

Если химическими загрязняющими примесями являются по существу соединения окиси серы, то в качестве абсорбирующей жидкости может быть использована суспензия извести или известняка. В этом случае, предлагаемое изобретение обеспечивает технические преимущества, заключающиеся в том, что в пылеулавливающей камере улавливаются различные загрязняющие примеси, содержащиеся в отходящем газе, такие как пыль, загрязняющие кислотные вещества, например HCl, HF и т. д. и поэтому качество гипса, образующегося в виде побочного продукта, может быть улучшено.

Таким образом, предлагаемые способ и устройство могут широко использоваться для очистки различных типов отходящего газа, содержащего пыль и химические загрязняющие примеси, а также для очистки газа, содержащего в небольших или в значительных количествах пыль и капли жидкости, без охлаждения газа, чтобы отделить пыль и капли жидкости от него.

Изобретение может быть осуществлено в других конкретных формах без отхода от сущности и основных отличительных признаков изобретения.

Использование: очистка отходящего газа, содержащего пыль и химические загрязняющие примеси. Устройство представляет собой комбинацию охлаждающей/пылеулавливающей камеры и камеры химической очистки в одном резервуаре. Указанные камеры снабжены форсунками для охлаждающей жидкости, перпендикулярной перегородкой или трубами, собирающей плитой для охлаждающей жидкости и газорассеивающими трубами, размещенными в особую конфигурацию так, чтобы можно было эффективно очищать жидкостью газ от пыли, не оказывая отрицательного воздействия на химическую очистку газа. Таким образом, можно свести к минимуму размеры устройства в целом и сделать его экономически выгодным. 2 с.п. ф-лы, 7 ил.

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-27—Публикация

1990-04-29—Подача