1

Изобретение касается прямого газовосстановления железа при высокой температуре.

Известны способы восстановления железа, в которых гранулированная двуокись железа загружается сверху вертикальной печи. Восстановительный газ, находящийся при определенной температуре, подается в вертикальную печь снизу и вступает в контакт с потоком двуокиси железа, поступающим сверху. Б результате процесса восстановления получают восстановленное железо, которое выгружается из нижней части печи и поступает, например, в охлаждающие приемники. После охлаждения, восстановленное железо используется в качестве сырья при производстве стали l .

Наиболее близка к предлагаемому изобретению установка для прямого восстановления железа, содержащая шахтную печь, загрузочное и разгрузочное устройства с последовательно расположенными под ними герметизированными камерами с клапанами и г зоотводами для подачи.газа для пассивации восстановленного металла, газогенератор, соединенный с нижней частью печи и газорециркуляционную систему, включающую устройства для пылеулавливания и очистки отходящего газа, компрессор и подогреватель 2.

Подаваекый в печь восстановительный газ, выводится в верхней части печи после того, как он был использован при газовом восстановлении двуокиси железа во время прохождения через печь. Отведенный наружу таким

0 образом отходящий газ очищается в ре циркуляционной газовой системе для удаления из него частиц воды и двуокиси углерода, или некоторая часть двуокиси углерода может присутство5вать, и к очищенному таким образом газу подается новое топливо с тем, чтобы провести его денатурацию. Денатурированный таким образом газ подаеося в вертикальную печь для га0зового восстановления двуокиси железа или же используется в качестве теплоносителя в рециркуляционной системе, или он охлаждается другой средой для получения восстановительного

5 газа с низкой температурой для прямого восстановления железа в вертикальной печи.

При получении восстановительного газа желательно, чтойл топливо имело небольшое количество загрязнений.

особенно серы. Однако ввиду того, что производство такого высококачественного топлива небольшое по своему количеству и дорогостоящее, приходится использовать топливо с большим содержанием серы.

Если восстановительный газ получа от из топлива, содержащего серу, такого как тяжелое топливо, имеющего 0,2% серы, и восстановлении двуокиси жереза, то содержание серы в восстанорленном железе достигает 0,05-0,1% чем значительно ухудшается качество восстановленного железа, и последующие процессы становятся очень сложными и трудными.

; Цель изобретения - возможность корректировки компонентов полученного продукта.

Для этого установка дополнительно снабжена последовательно установленными устройствами пылеулавливания и очистки отходящего из печи газа, компрессором и подогревателем, выход которого соединен с выходом газогенератора и через клапана с нижней часTbKi герметизированной камеры и газопроводом отходящего из печи газа, причем верхняя часть герметизированной камеры также присоединена к этому газопроводу через клапан.

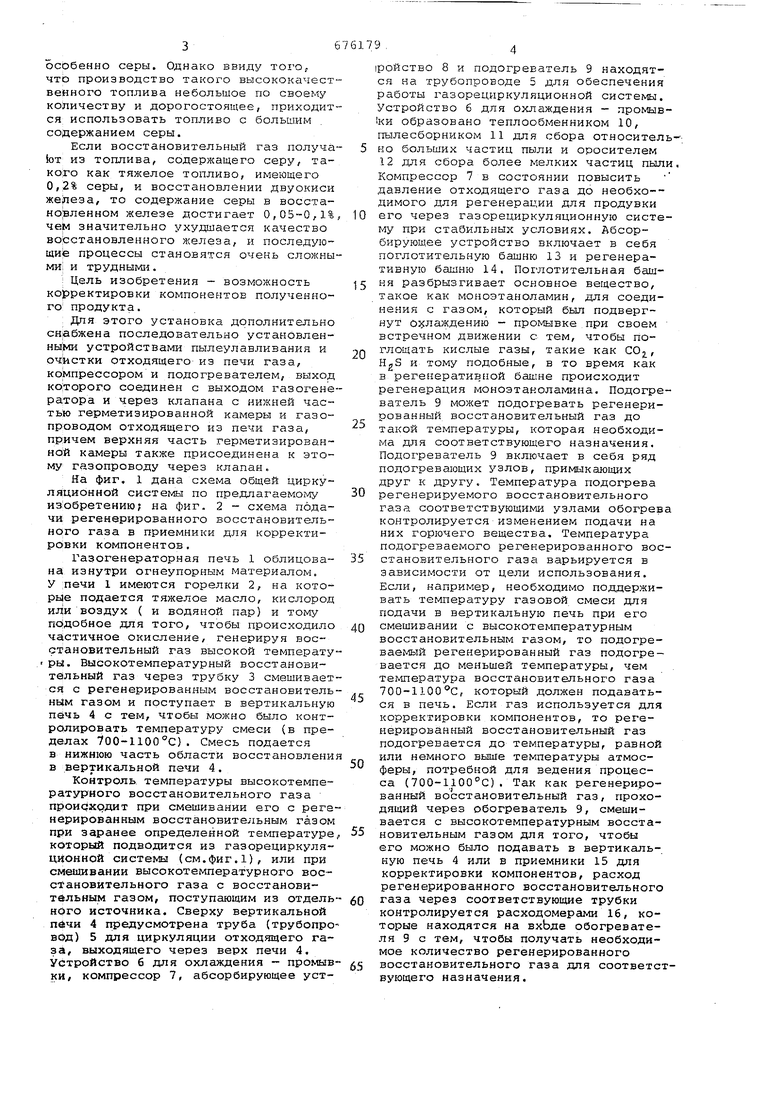

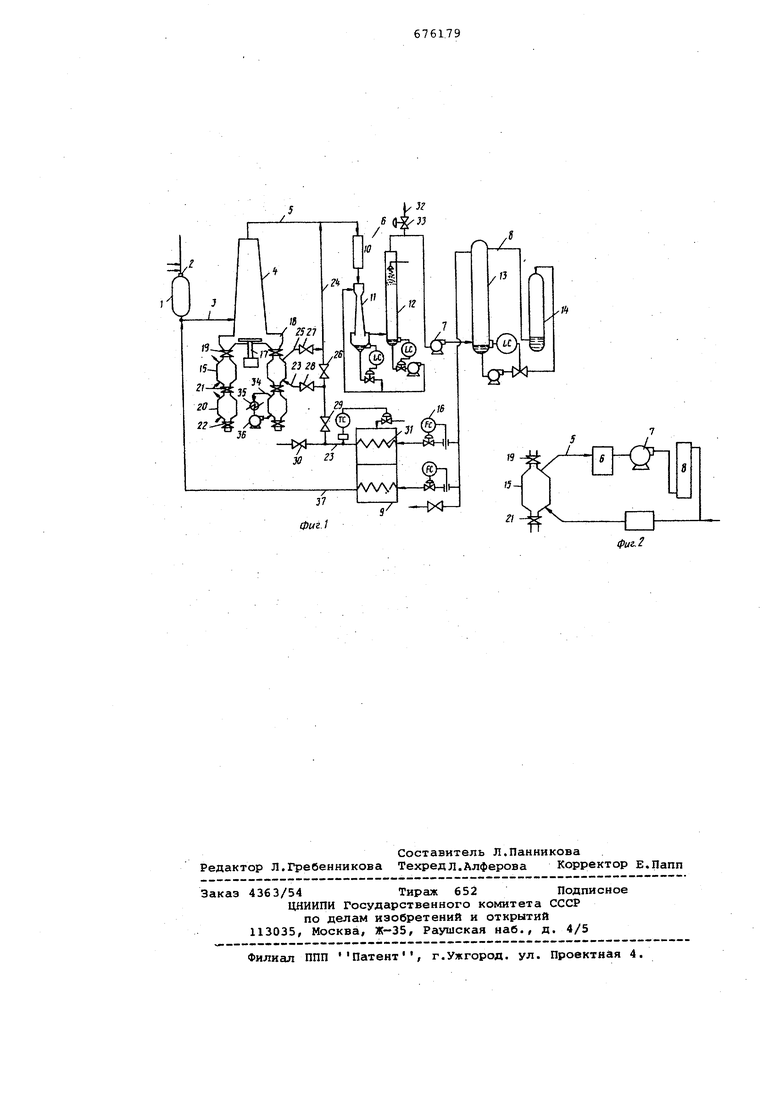

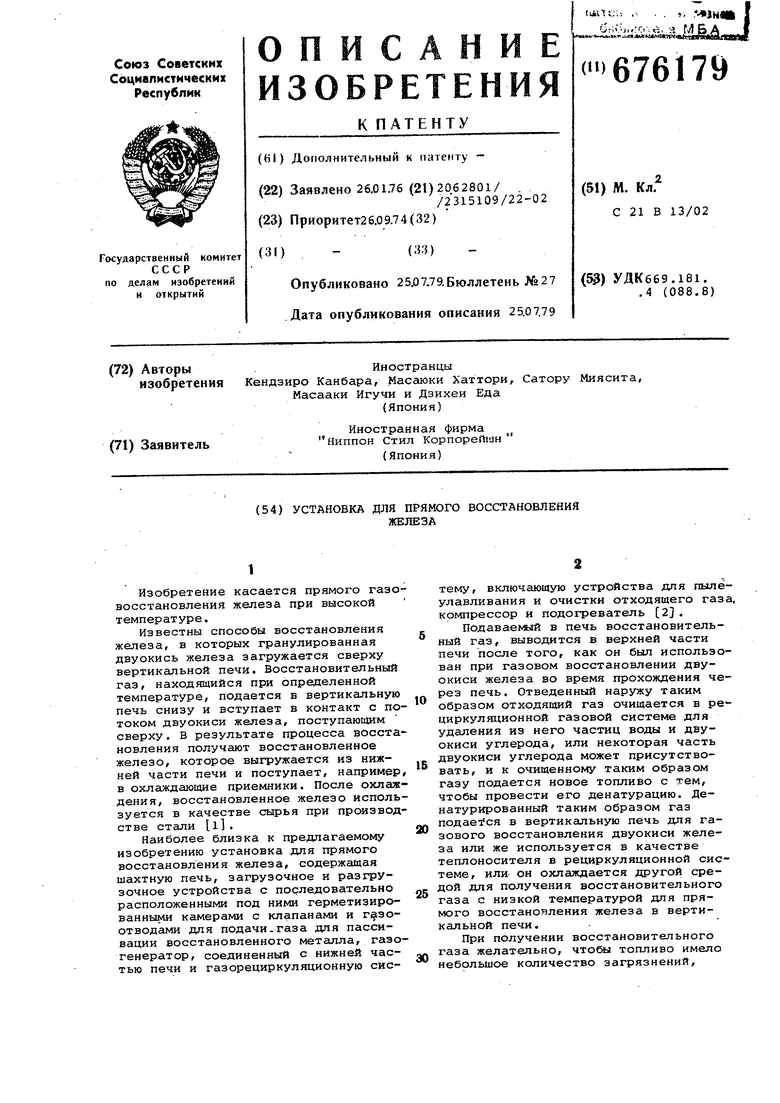

На фиг. 1 дана схема общей циркулядионной системы по предлагаемоглу изобретению; на фиг. 2 - схема подачи регенерированного восстановительного газа в приемники для корректировки компонентов.

Газогенераторная печь 1 облицована изнутри огнеупорным материалом. У :печи 1 имеются горелки 2, на которь)е подается тяжелое масло, кислород иди воздух ( и водяной пар) и тому пс добное для того, чтобы происходило частичное окисление, генерируя восстановительный газ высокой температу ры. Высокотемпературный восстановительный газ через трубку 3 смешивается с регенерированным восстановительным газом и поступает в вертикальную печь 4 с тем, чтобы можно было контролировать температуру смеси (в пределах 700-1100°С). Смесь подается в нижнюю часть области восстановлени в вертикальной печи 4.

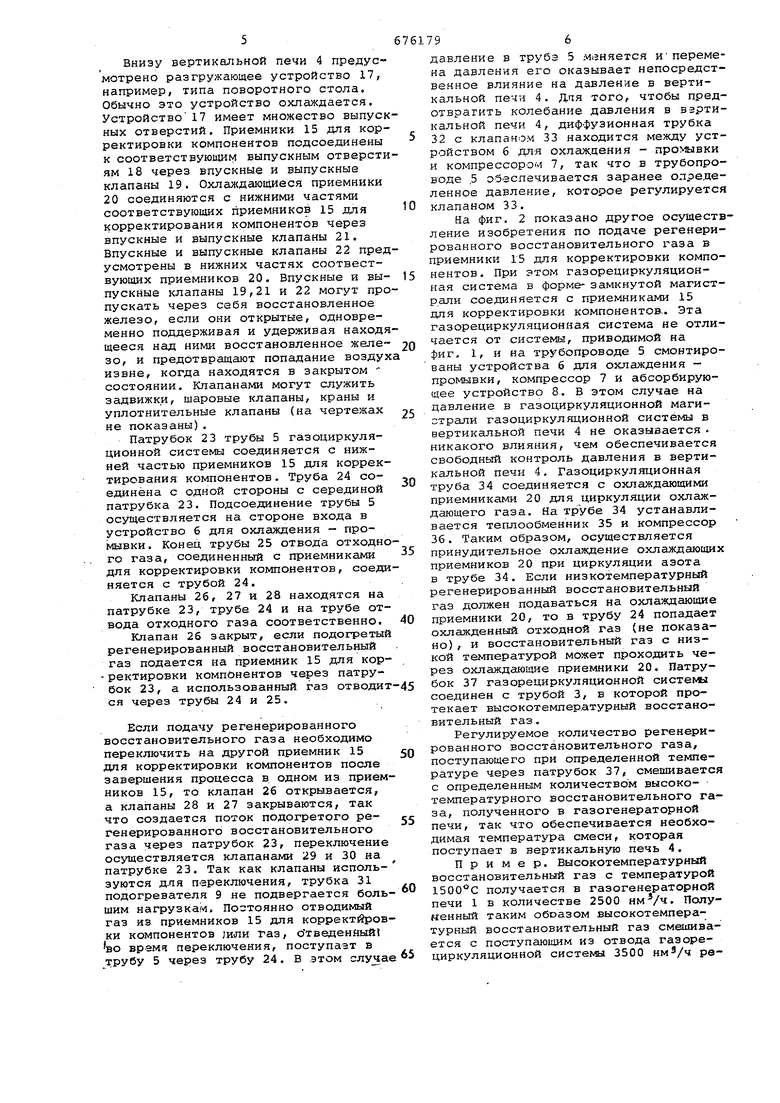

Контроль, температуры высокотемпературного восстановительного газа происходит при смешивании его с регенерированным восстановительным газом при заранее определенной температуре который подводится из газорециркуляцйонной системы (см.фиг.1), или при смещивании высокотемпературного восстановительного газа с восстановительным газом, поступающим из отдельного источника. Сверху вертикальной пйчи 4 предусмотрена труба (трубопровод) 5 для циркуляции отходящего газа, выходящего через верх печи 4. Устройство б для охлаждения - промывки, компрессор 7, абсорбирующее уст|ройство 8 и подогреватель 9 находятся на трубопроводе 5 для обеспечения работы газорециркуляционной системы. Устройство б для охлггждения - промыв1ки образовано теплообменником 10, пылесборником 11 для сбора относително больших частиц пыли и оросителем 12 для сбора более мелких частиц пыл Компрессор 7 в состоянии повысить давление отходящего газа до необхо-димого для регенерации для продувки его через газорециркуляционную систему при стабильных условиях. Абсорбирующее устройство включает в себя поглотительную башню 13 и регенеративную башню 14. Поглотительная башня разбрызгивает основное вещество, такое как моноэтаноламин, для соединения с газом, который был подвергнут охлаждению - промывке при своем встречном движении с тем, чтобы поглощать кислые газы, такие как СО, HgS и тому подобные, в то время как в регеЕ1еративной бааше происходит регенерация моноэтаноламина. Подогреватель 9 может подогревать регенерированный восстановительный газ до такой температуры, которая необходима для соответствующего назначения. Подогреватель 9 включает в себя ряд подогревающих узлов, примыкающих друг к другу. Температура подогрева регенерируемого восстановительного газа соответствующими узлами обогрев контролируется изменением подачи на них горючего вещества. Температура подогреваемого регенерированного восстановительного газа варьируется в зависимости от цели использования. Если, например, необходимо поддерживать температуру газовой смеси для подачи в вертикальную печь при его смешивании с высокотемпературным восстановительным газом, то подогреваемый регенерированный газ подогревается до меньшей температуры, чем температура восстановительного газа 700-1100с, который должен подаваться в печь. Если газ используется для корректировки компонентов, то регенерированный восстановительный газ подогревается до температуры, равной или немного выше температуры атмосферы, потребной для ведения процесса (700-1100°С). Так как регенерированный восстановительный газ, проходящий через обогреватель 9, смешивается с высокотемпературным восстановительным газом для того, чтобы его можно было подавать в вертикальную печь 4 или в приемники 15 для корректировки компонентов, расход регенерированного восстановительного газа через соответствующие трубки контролируется расходомерами 16, которые находятся на вхЬде обогревателя 9 с тем, чтобы получать необходимое количество регенерированного восстановительного газа для соответсвующего назначения. Внизу вертикальной печи 4 предус мотрено разгружающее устройство 17, например, типа поворотного стола. Обычно это устройство охлаждается. Устройство17 имеет множество выпус ных отверстий. Приемники 15 для кор ректировки компонентов подсоединены к соответствующим выпускным отверст ям 18 через впускные и выпускные клапаны 19. Охлаждающиеся приемники 20 соединяются с нижними частями соответствующих приемников 15 для корректирования компонентов через впускные и выпускные клапаны 21. Впускные и выпускные клапаны 22 пре усмотрены в нижних частях соотвествующих приемников 20. Впускные и вы пускНые клапаны 19,21 и 22 могут пр пускать через себя восстановленное железо, если они открытые, одновременно поддерживая и удерживая наход щееся над ними восстановленное желе 30, и предотвращают попадание возду извне, когда находятся в закрытом состоянии. Клапанами могут служить задвижки, шаровые клапаны, краны и уплотнительные клапаны (на чертежах не показаны). Патрубок 23 трубы 5 газоциркуляционной системы соединяется с нижней частью приемников 15 для коррек тирования компонентов. Труба 24 соединена с одной стороны с серединой патрубка 23. Подсоединение трубы 5 осуществляется на стороне входа в устройство 6 для охлаждения - промывки. Конец трубы 25 отвода отходно го газа, соединенный с приемниками для корректировки компонентов, соеди няется с трубой 24. Клапаны 26, 27 и 28 находятся на патрубке 23, трубе 24 и на трубе от вода отходного газа соответственно. Клапан 26 закрыт, если подогретый регенерированный восстановительный газ подается на приемник 15 для кор- ректировки компонентов через патрубок 23, а использованный газ отводит Ся через трубы 24 и 25. Если подачу регенерированного восстановительного газа необходимо переключить на другой приемник 15 для корректировки компонентов после завершения процесса в одном из прием ников 15, то клапан 26 открывается, а клапаны 28 и 27 закрываются, так что создается поток подогретого регенерированного восстановительного газа через патрубок 23, переключение осуществляется клапанами 29 и 30 на патрубке 23. Так как клапаны используются для переключения, трубка 31 подогревателя 9 не подвергается большим нагрузкам. Постоянно отводимый газ из приемников 15 для корректировки компонентов )или газ, отведенйнйГ во время переключения, поступает в трубу 5 через трубу 24. В этом случае 796 давление в труба 5 м.эняется и-перемена давления его оказывает непосредственное влияние на давление в вертикальной печи 4. Дая того, чтобы предотвратить колебание давления в взртикальной печи 4, диффузионная трубка 32 с клапаном 33 находится между устройством 6 для охлаж.цения - промывки и компрессором 7, так что в трубопроводе .5 обеспечивается заранее определенное давление, которое регулируется клапаном 33. На фиг. 2 показано другое осуществление изобретения по подаче регенерированного восстановительного газа в приемники 15 для корректировки компонентов. При этом газорециркулядионная система в форме- замкнутой магистрали соединяется с приемниками 15 для корректировки компонентов,. Эта газорециркуляционная система не отличается от системы, приводимой на фиг, 1, и на трубопроводе 5 смонтированы устройства 6 для охлаждения - промывка, компрессор 7 и абсорбирующее устройство 8. В этом случае на давление в газоциркуляционной магистрали газоциркуляционной системы в вертикальной печи 4 не оказывается . никакого влияния, чем обеспечивается свободный контроль давления в вертикальной печи 4, Газоциркуляционная труба 34 соединяется с охлаждающими приемниками 20 для циркуляции охлаждающего газа. На трубе 34 устанавливается теплообменник 35 и компрессор 36. Таким образом, осуществляется принудительное охлаждение охлаждающих приемников 20 при циркуляции азота в трубе 34. Если низкотемпературный регенерированный восстановительный газ должен подаваться на охлаждающие приемники 20, то в трубу 24 попадает охлажденный отходной газ (не показано) , и восстановительный газ с низкой температурой может проходить через охлаждающие приемники 20. Патрубок 37 газорециркуляционной системы соединен с трубой 3, в которой протекает высокотемпературный восстановительный газ, Регулируемое количество регенерированного восстановительного газа, поступающего при определенной температуре через патрубок 37, смешивается с определенным количеством высокотемпературного восстановительного газа, полученного в газогенераторной ечи, так что обеспечивается необхоимая температура смеси, которая поступает в вертикальную печь 4. Пример. Высокотемпературный осстановительный газ с температурой получается в газогенераторной ечи 1 в количестве 2500 HMV. Полуенный таким обоазом высокотемпераурный восстановительный газ смешиватся с поступающим из отвода газореиркуляционной систе1«ь 3500 рврйнерированным восстановительным газом при температуре 650®С с тем, чтобы можно было регулировать температуру в пределах 900°С и расход &000 смеси восстановительного газа.

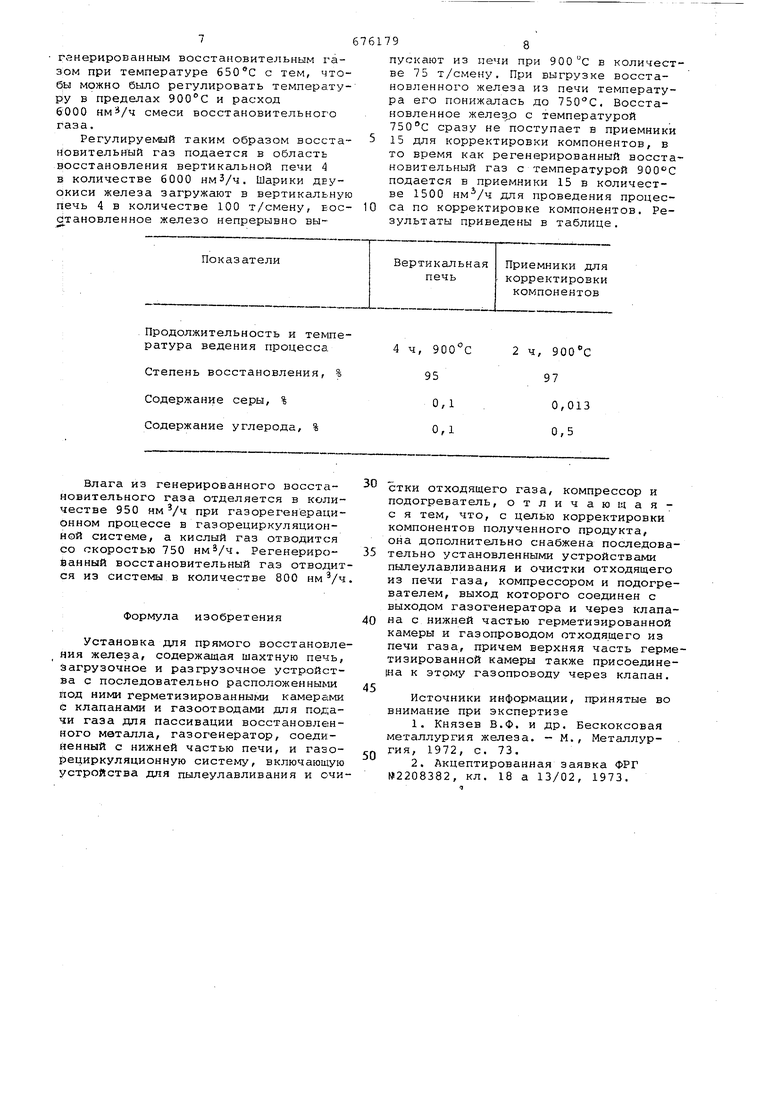

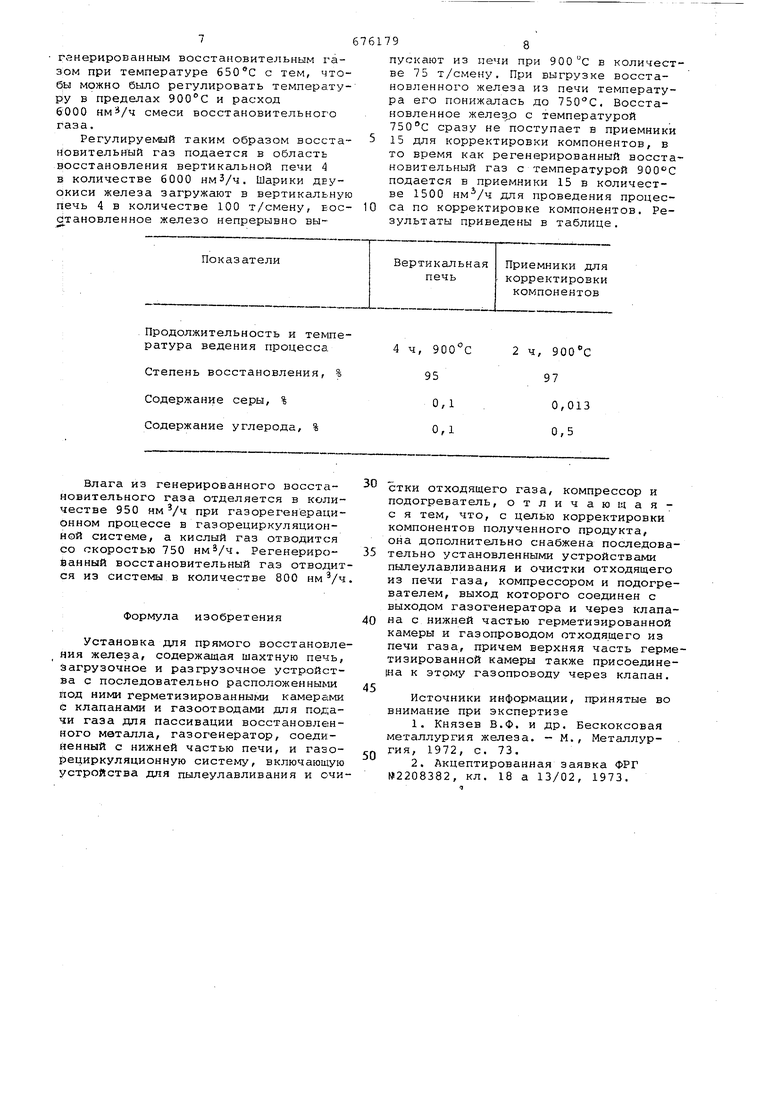

Регулируемый таким образом восстановительный газ подается в область восстановления вертикальной печи 4 в количестве 6000 имЗ/ч, Шарики днуокиси железа загружают в вертикальную Печь 4 в количестве 100 т/смену, ЕОСстановленное железо непрерывно выПоказатели

пускают из печи при 900 С в количестве 75 т/смену. При выгрузке восстановленного железа из печи температура его понижалась до 750С. Восстановленное желез э с температурой сразу не поступает в приемники 15 для корректировки компонентов, в то время как регенерированный восстановительный газ с температурой подается в приемники 15 в количестве 1500 для проведения процесса по корректировке компонентов. Результаты приведены в таблице.

Приемники для

корректировки

компонентов

Продолжительность и темпеВлага из генерированного восстановительного газа отделяется в количестве 950 при газорегенерационном процессе в газорециркуляционной системе/ а кислый газ отводится со скоростью 750 . Регенерированный восстановительный газ отводится из системы в количестве 800 ,

Формула изобретения

Установка для прямого восстановления железа, содержащая шахтную печь, загрузочное и разгрузочное устройстsa с последовательно pacпoлoжeнны ш иод ними Герметизированными камерами е клапан 1ми и газоотводами для подачи газа для пассивации восстановленного металла, газогенератор, соединенный с нижней частью печи, и газорециркуляционную систему, включающую устройства для пылеулавливания и очи0 7.

стки отходящего газа, компрессор и подогреватель, отличаю щаяс я тем, что, с целью корректировки компонентов полученного продукта, она дополнительно снабжена последовательно установленными устройствами пылеулавливания и очистки отходящего из печи газа, компрессором и подогревателем, выход которого соединен с выходом газогенератора и через клапана с нижней частью герметизированной камеры и газопроводом отходящего из печи газа, причем верхняя часть герметизированной камеры также присоедине|на к этому газопроводу через клапан.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-07-25—Публикация

1976-01-26—Подача