Изобретение относится к способу десульфурации отработавшего газа, содержащего сернистокислый газ, посредством контакта с адсорбирующей жидкостью.

Хорошо известен процесс десульфурации, в котором отработавший (загрязненный) газ, содержащий сернокислый газ (двуокись серы), вдувается в бассейн с адсорбирующей жидкостью, содержащийся в реакционном резервуаре, через множество газораспылительных трубок (трубчатую решетку), каждая из которых исходит вертикально вниз из распределительной пластины в адсорбирующую жидкость и имеет наружную боковую (периферийную) стенку, снабженную множеством отверстий впуска газа в своей нижней части, так что загрязненный газ десульфурируется за счет контакта с адсорбирующей жидкостью, и в которой полученный десульфурированный газ выходит в верхнее пространство резервуара между распределительной пластиной и горизонтальной поверхностью адсорбирующей жидкости и затем выходит из резервуара реакции (JP-B-3-70532, JP-A-3-72913).

Однако известный процесс имеет ряд недостатков, а именно относительно высокую стоимость осуществления процесса производства и установки и ее эксплуатации, а также то, что процесс не может стабильно работать в течение длительного времени.

Следовательно, первым объектом изобретения является обеспечение способа десульфурации отработавшего (загрязненного) газа, содержащего сернокислый газ, при низких производственных затратах и в стабильном режиме.

Для достижения этой цели в соответствии с изобретением предлагается способ десульфурации загрязненного газа, содержащего сернокислый газ, в котором упомянутый загрязненный газ вдувается в бассейн с перемешиваемой абсорбирующей жидкостью, содержащейся в резервуаре реакции и имеющей некоторый уровень жидкости, сквозь множество распылительных трубок, каждая из которых исходит вертикально вниз из распределительной пластины в упомянутую абсорбирующую жидкость и имеет наружную боковую стенку, снабженную множеством отверстий впуска (инжекции) газа в своей нижней части, так что упомянутый загрязненный газ десульфурируется посредством контакта с упомянутой абсорбирующей жидкостью и образующийся десульфурированный газ выходит в верхнее пространство между упомянутой распределительной пластиной и упомянутым уровнем абсорбирующей жидкости, отличающийся тем, что

отверстия для инжекции газа каждой из газовых распылительных (разбрызгивающих) трубок расположены (встроены в линию) существенно горизонтально;

каждые два соседних отверстия для инжекции газа каждой из упомянутых газовых распылительных трубок отделены (расставлены отдельно) друг от друга таким образом, что если каждое из упомянутых двух отверстий впуска (инжекции) газа рассматривать как круг, имеющий ту же самую площадь, что и отверстие, расстояние P между центроидами двух соседних упомянутых отверстий впуска (инжекции) газа удовлетворяет следующему соотношению:

1,15≤P/D≤6,

где D представляет собой диаметр одной из двух указанных окружностей, которая меньше другой;

максимальная скорость Vmax указанного загрязненного газа, проходящего через каждое отверстие впуска газа, контролируется таким образом, чтобы удовлетворились следующие условия:

Y ≥ 4,5S

Y ≤ 24S

0,05 ≤ Y ≤ 1,0

0,005 ≤ S ≤ 0,06

где Y представляет собой давление указанного загрязненного газа, необходимое для осуществления десульфурации, а

S представляет величину, полученную делением динамического давления указанного загрязненного газа, инжектируемого через упомянутые отверстия впуска газа при указанной максимальной скорости Vmax на плотность упомянутой абсорбирующей жидкости;

упомянутые газовые распылительные трубки расположены таким образом, что минимальное расстояние L1 между двумя соседними распылительными трубками удовлетворяет следующему условию:

1,5 ≤ L1/S ≤ 10,0

где S определено выше, и

упомянутые отверстия впуска газа каждой из упомянутых газовых распылительных трубок расположены так, что среднее расстояние L11 между уровнем упомянутой абсорбирующей жидкости в состоянии, когда газы не инжектируются, и центром каждого указанного отверстия впуска газа удовлетворяет следующему соотношению:

2 ≤ L11/S ≤ 20

где S определено выше.

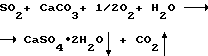

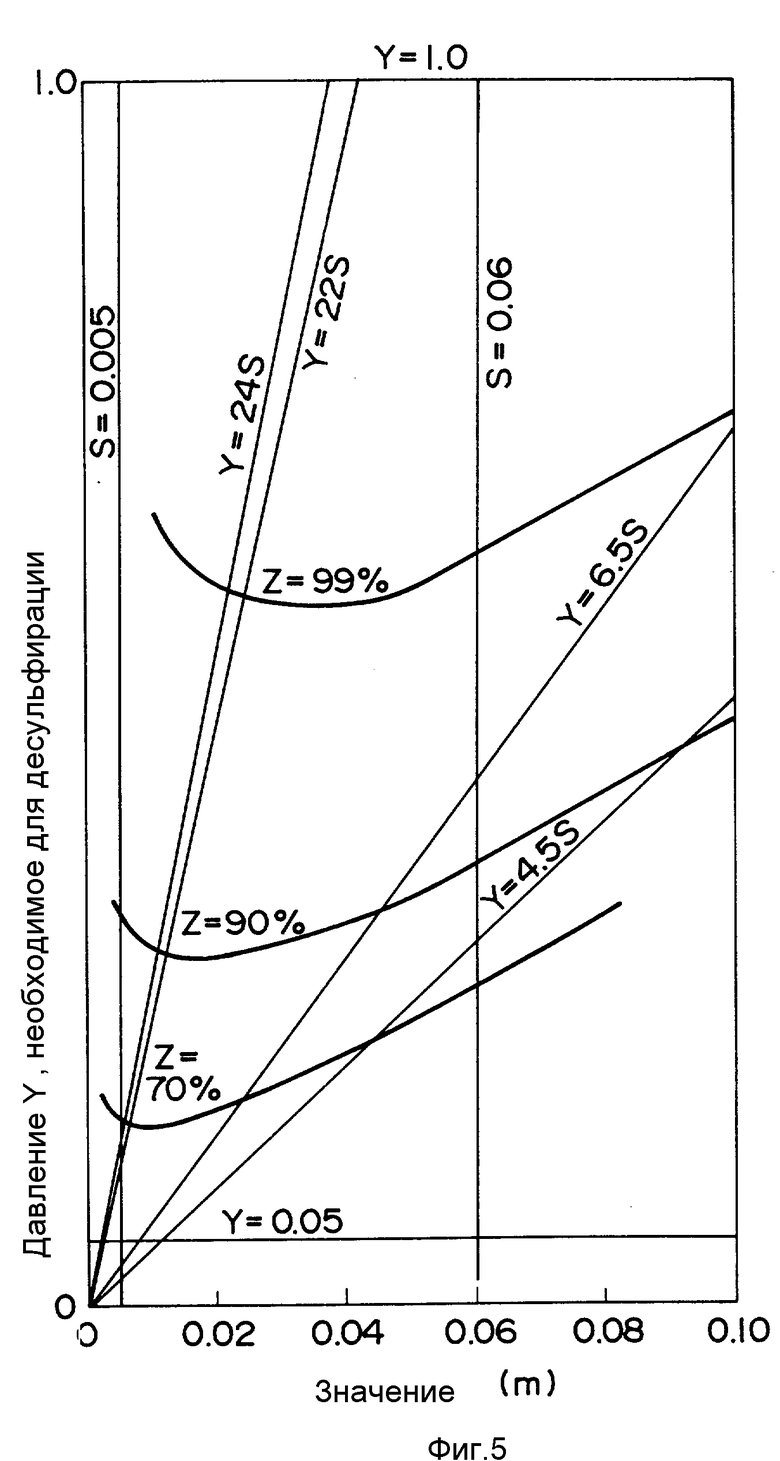

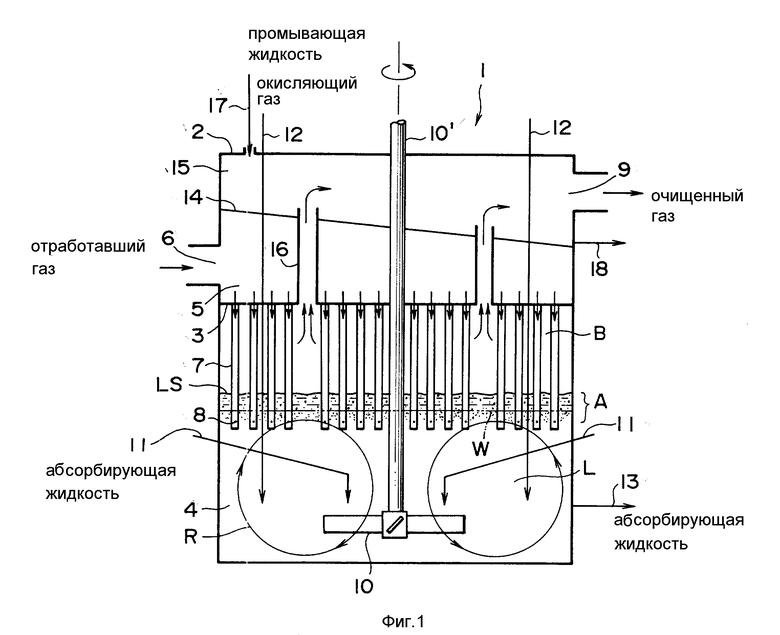

На фиг. 1 представлен вертикальный поперечный разрез, показывающий в виде диаграммы один пример осуществления установки десульфурации, пригодной для осуществления способа по изобретению; на фиг. 2 - разработанный вертикальный разрез, схематически показывающий один вариант расположения газовых инжекционных отверстий распылительной трубки; на фиг. 3 (аналогично фиг. 2) - другое решение расположения газовых инжекционных отверстий распылительной трубки; на фиг. 4 - вертикальный поперечный разрез, (такой же как на фиг. 1), показывающий в виде диаграммы другой пример осуществления установки десульфурации, пригодной для осуществления способа по изобретению; на фиг. 5 - график, показывающий соотношение между давлением загрязненного газа, который требуется десульфурировать, и величиной S.

На фиг. 1 обозначена в целом как 1 установка десульфурации, пригодная для осуществления способа по изобретению. Установка 1 имеет корпус 2, внутри которого размещены первая и вторая распределительные пластины 3 и 14 для разделения внутреннего пространства на первую, более нижнюю камеру 4, вторую, промежуточную камеру 5 и третью, более верхнюю камеру 15. Каждая из распределительных пластин 3 и 14 может быть горизонтальной пластиной или пластиной, наклонной плавно или ступенчато. Наклонная пластина обычно используется в качестве распределительной пластины 14.

Первая камера 4 содержит бассейн абсорбирующей жидкости L, так что образуется верхнее пространство B выше уровня жидкости LS абсорбирующей жидкости L.

Газовое впускное отверстие 6 расположено во второй камере 5 для введения загрязненного газа, предназначенного для обработки, во вторую камеру 5. Множество газовых распылительных трубок (разбрызгивающие трубки) 7 прикреплены к распределительной пластине 3 и распространяются вертикально вниз в первую камеру 4 так, что загрязненный газ, введенный во вторую камеру 5, вдувается в абсорбирующую жидкость L через разбрызгивающие трубки 7. Каждая из разбрызгивающих трубок 7 имеет периферийную боковую стенку, снабженную в своей нижней части множеством горизонтально расположенных отверстий 8 для вдувания газа.

Обозначение W соответствует уровню жидкости абсорбирующей жидкости L в состоянии, когда газ не поступает в разбрызгивающие трубки 7. Отверстия 8 для инжекции газа расположены ниже уровня жидкости W. Таким образом, загрязненный газ, поступающий по разбрызгивающим трубкам 7, инжектируется в абсорбирующую жидкость L через отверстия 8 для инжекции газа, так что на поверхности абсорбирующей жидкости образуется слой A смешанной газо-жидкостной фазы. Сернистокислый газ, содержащийся в отработавшем газе, абсорбируется в абсорбирующую жидкость L, в этот слой A газо-жидкостной фазы. Загрязненный газ, десульфурированный за счет контакта с абсорбирующей жидкостью L, затем перетекает в верхнее пространство B выше уровня жидкости LS. Абсорбирующей жидкостью L может быть водная суспензия гипса, содержащая абсорбент, такой как соединение кальция, например известняк или гашеная известь.

Одна или более вертикальных трубок 16 предназначены для связи первой и третьей камер 4 и 15. Третья камера 15 имеет отверстие 9 для выгрузки газа в своей верхней части. Таким образом, десульфурированный газ в верхнем пространстве B двигается вверх и в горизонтальном направлении. В процессе течения десульфурированного газа в верхнем пространстве B большая часть тумана и содержащихся в нем твердых частиц отделяются оттуда за счет гравитации и столкновений с разбрызгивающими трубками 7. Десульфурированный газ, от которого были отделены такие жидкие и твердые частицы, проходит сквозь вертикальные трубки 16 в третью камеру 15. Таким образом направленный вверх газовый поток превращается в горизонтальное течение газа и выходит (выгружается) из третьей камеры 15 через выходное отверстие 9.

В процессе прохождения десульфурированного газа через третью камеру 15 уносимые жидкость и твердые частицы разделяются и собираются на распределительной пластине 14. Промывочная жидкость, такая как гипсосодержащая водная суспензия, абсорбирующая жидкость, от которой отделен гипс, вода или морская вода, поступают из трубопровода 17 в третью камеру 15 для удаления осадков на распределительной пластине 14 и выгружаются через выпускной трубопровод 18.

Предпочтительно, чтобы средняя восходящая скорость десульфурированного газа в верхнем пространстве B составляла 0,5-5 м/с, более предпочтительно 0,7-4 м/с, из соображений экономии и эффективности разделения тумана и твердых частиц. Средняя восходящая скорость здесь основана на горизонтальной площади сечения верхнего пространства B, исключающая площади сечения разбрызгивающих трубок 7 и другие подобные элементы, которые не допускают прохождения десульфурированного газа. Средняя горизонтальная скорость десульфурированного газа в верхнем пространстве B составляет предпочтительно 8 м/с или менее, более предпочтительно 6 м/с или менее, для причин формирования стабильного слоя A смешанной газо-жидкостной фазы. Средняя горизонтальная скорость основана на вертикальной площади сечения верхнего пространства B в положении, соседнем к вертикальной трубке 16.

Скорость десульфурированного газа, текущего вверх через вертикальные трубки 16, предпочтительно составляет 6-20 м/с, более предпочтительно 8-15 м/с, из соображений эффективного разделения тумана и твердых частиц и из экономии.

Десульфурированный газ, введенный в третью камеру 15, отражается от ее верхней стенки и направляется горизонтально. Таким образом, увлекаемая жидкость и твердые частицы разделяются в третьей камере 15 за счет отражения (удара) и за счет гравитации. Средняя горизонтальная скорость десульфурированного газа в третьей камере составляет предпочтительно 10 м/с или менее, более предпочтительно 8 м/с или менее, из соображений эффективного разделения этих частиц. Средняя горизонтальная скорость основана на вертикальной площади сечения третьей камеры в месте, отделенном по горизонтали на расстоянии 2 м от выходного отверстия 9.

Каждая из разбрызгивающих трубок 7 может иметь любую желаемую поперечную форму, такую как круглая форма, многоугольная (треугольная, квадратная или гексагональная) форма или прямоугольная (в виде поддона) форма. Отверстия 8 для инжекции газа, образованные на боковой периферийной стенке каждой разбрызгивающей трубки 7, могут иметь любую желаемую форму, как-то круглую, треугольную, прямоугольную, гексагональную, щелевую или звездообразную форму. Если желательно, отверстия 8 для инжекции газа могут быть расположены в две или более группы, как показано на фиг. 3. Предпочтительно, чтобы эквивалентный внутренний диаметр Dр разбрызгивающих трубок 7 удовлетворял следующему соотношению:

2Dн ≤ Dр ≤ 12Dн, более предпочтительно 3Dн ≤ Dр ≤ 10Dн,

где Dн - эквивалентный диаметр инжекционных отверстий для газа 8.

По существу, эквивалентный внутренний диаметр Dр составляет 25-300 мм, предпочтительно 50-300 мм. Эквивалентный диаметр Dн отверстия для инжекции 8 по существу равен 3-100 мм, предпочтительно 5-50 мм.

Эквивалентные диаметры Dр и Dн определяются, как указано ниже:

Dр=4Sр/Lр,

где Sр представляет горизонтальную площадь сечения внутренней части разбрызгивающей трубки 7 в месте нахождения отверстия 8 для инжекции газа, а

Lр представляет внутреннюю длину по периферии разбрызгивающей трубки 7 в том же месте, что и выше, и

Dн = 4Sн/Lн,

где Sн - площадь отверстия 8 для инжекции газа,

Lн - внутренняя длина по периферии отверстия 8 для инжекции газа.

Нижний открытый конец каждой разбрызгивающей трубы 7 может иметь любую желаемую форму и может быть, например, горизонтальным, наклонным, заостренным или волнистым.

Среднее осевое расстояние Lах между центром (геометрическим центром) отверстия для инжекции газа и нижним концом разбрызгивающей трубки 7 предпочтительно установлено таким образом, что загрязненный газ почти не проходит сквозь нижний открытый конец разбрызгивающей трубки или, другими словами, что уровень жидкости абсорбирующей жидкости L всегда присутствует в разбрызгивающей трубке 7. Это может быть достигнуто установкой расстояния Lах в пределах 3S-8S, более предпочтительно 4S-7S, где S - величина, полученная делением динамического давления загрязненного газа, инжектируемого через отверстие для инжекции газа при максимальной скорости Vmax на плотность абсорбирующей жидкости L.

Одной из предпочтительных разбрызгивающих трубок 7 является пластический цилиндр, имеющий внутренний диаметр 25-300 мм м снабженный множеством расположенных на одинаковом расстоянии друг от друга круглых отверстий, имеющих диаметр 5-100 мм.

Вертикальная трубка 16 может иметь любую желаемую форму сечения, такую как круглая, квадратная или прямоугольная форма.

Важно, чтобы каждое из двух соседних отверстий 8 для инжекции газа каждой из газовых разбрызгивающих трубок 7 были отделены друг от друга на такое расстояние, что если каждое из двух отверстий 8 для инжекции газа рассматривается как круг той же площади, что и площадь отверстия 8, расстояние P между центроидами (центрами гравитации геометрии) двух соседних отверстий для инжекции газа удовлетворяло следующему соотношению:

1,15≤P/D≤6, предпочтительно 1,2≤P/D≤5,

где D представляет диаметр одного из двух кругов, который меньше другого.

На фиг. 2 и 3 показаны примеры распределения отверстий для инжекции газа.

Если отношение P/D меньше 1,15, скорость десульфурации заметно снижается, поскольку потоки загрязненного газа, вдуваемого через отдельные впускные отверстия, склонны к объединению, а именно, струйные течения из соседних впускных отверстий интерферируют друг с другом, так что слой A смешанной газо-жидкостной фазы (слой пенной фазы) становится неустойчивым. Величина соотношения P/D меньше 1,15 также неудачна при изготовлении и эксплуатации разбрызгивающей трубки 7. С другой стороны, слишком большая величина соотношения P/D, превышающая 6, снижает объемную эффективность настолько, что становится необходимым нежелательное применение крупногабаритных установок.

Важно также, что максимальная скорость Vmax загрязненного газа, проходящего через каждое из отверстий 8 для инжекции газа, контролировалась таким образом, чтобы выполнялись условия (1)-(4):

Y ≥ 4,5S, предпочтительно Y ≥ 6,5S (1)

Y ≤ 24S, предпочтительно Y ≤ 22S (2)

0,05 ≤ Y ≤ 1,0 (3)

0,005 ≤ S ≤ 0,06 (4)

где Y представляет давление загрязненного газа, требуемое для процесса десульфурации, а

S представляет величину, полученную делением динамического давления загрязненного газа, инжектированного через отверстия для инжекции газа при максимальной скорости Vmax, на плотность абсорбирующей жидкости.

Давление загрязненного газа, необходимое для десульфуризации (давление в терминах столба абсорбирующей жидкости; единицы: м), определяется как

Y = T+L11

где

T - величина, полученная делением падения давления (единицы: кг/м2) при прохождении загрязненного газа через отверстия 8 для инжекции газа на плотность ρ11 (единица: кг/м3) абсорбирующей жидкости L, и

L11 представляет среднее расстояние между геометрическими центрами отверстия 8 для инжекции газа и уровнем жидкости W абсорбирующей жидкости в состоянии, когда газ не инжектируется в разбрызгивающую трубку 7.

Иными словами, давление Y есть величина, полученная делением давления (единица: кг/м2), необходимого для загрязненного газа, поданного в разбрызгивающую трубку 7, для прохождения через отверстия 8 для инжекции газа в верхнее пространство B, на плотность ρ11 (единица: кг/м3) абсорбирующей жидкости L.

На практике, величина T находится в области между 2,5S и 4S (где S, как определено выше) и зависит от формы отверстия 8 для инжекции газа и скорости протекания загрязненного газа. Поскольку, согласно предлагаемому изобретению, L11/S находится в пределах между 2 и 20, предпочтительно между 4-18, как описано ниже, давление Y выражается следующим образом:

Y = T + L11 = (2,5-4)S + (2-20)S = (4,5-24)S

Максимальная скорость Vmax и значение S находятся в следующем соотношении:

S = (динамическое давление при максимальной скорости)/ (плотность ρ11 абсорбирующей жидкости)

где ρ1 представляет плотность (кг/м3) загрязненного газа,

ρ11 представляет плотность (кг/м3) абсорбирующей жидкости, и

G - гравитационная постоянная (9,8 м/с2).

На фиг. 5 показано соотношение между величиной S и давлением Y при разных скоростях Z десульфурации. Значение "скорость десульфурации Z", используемое здесь, определяется следующим образом:

Z = (1 - Qout/Qin)•100%,

где Qout - скорость течения газа, содержащего сернистую кислоту, содержащегося в очищенном газе, выгруженном из выходного отверстия 9,

Qin - скорость течения газа, содержащего сернистую кислоту, содержащегося в загрязненном газе, входящем во входное отверстие 6.

Как видно на фиг. 5, существует минимальная величина давления Y при данной скорости десульфурации Z. Предпочтительно, чтобы величина S была выбрана так, что Y минимально при данной скорости десульфурации. Например, если используется скорость десульфурации Z, равная 90%, значение S, равное примерно 0,017 м предпочтительно. Если используется скорость десульфурации Z 70%, то предпочтительно значение S примерно 0,009 м. Когда десульфурация ведется с переменно меняющейся скоростью десульфурации между 99% и 70%, величину S предпочтительно устанавливать на 0,035 м, что обеспечивает минимальное давление Y при 99%-ной скорости десульфурации и удовлетворяет вышеприведенным условиям (1)-(4) при 70%-ной скорости десульфурации. Поскольку величина S определена, то определена и максимальная скорость Vmax в соответствии с вышеописанной формулой

S = v

Количество разбрызгивающих трубок 7 и общая площадь раскрытий (щелей) отверстий 8 для инжекции газа в каждой из разбрызгивающих трубок 7 определяются на основе максимальной скорости Vmax.

Расположение разбрызгивающих трубок 7, соединенных с распределительной пластиной 3, никак не ограничено до тех пор, пока расстояние L1 между двумя соседними разбрызгивающими трубками 7 удовлетворяет следующему соотношению:

1,5 ≤ L 1/S ≤ 10,0, предпочтительно 2 ≤ L 1/S ≤ 8,

где S определено выше.

Расстояние L1 является минимальным расстоянием от внешней периферии одной разбрызгивающей трубки 7 до внешней периферии той разбрызгивающей трубки 7, которая расположена ближе всех. Когда отношение L1/S меньше, чем 1,5, скорость десульфурации заметно снижается, так как течения струйного потока из двух разбрызгивающих трубок 7 интерферируют друг с другом, так что слой А смешанной газо-жидкостной фазы становится неустойчивым. С другой стороны, слишком большое соотношение L1/S, превышающее 10, вызывает снижение объемной эффективности, так что возникает необходимость использования крупногабаритных установок.

Расстояние L1 составляет обычно 0,05-0,6 м, предпочтительно 0,075-0,45 м, и выбирается так, чтобы удовлетворять требованиям вышеописанного соотношения L1/S. По соображениям увеличенного количества загрязненного газа, обрабатываемого на единицу площади распределительной пластины 3, предпочтительно, чтобы расстояние L1 было насколько возможно мало. Величина S определяется по приведенному выше уравнению. В этой связи, максимальная скорость Vmax находится в области 8-35 м/с, плотность ρ1 загрязненного газа составляет 0,91-1,2 кг/м3, плотность ρ11 абсорбирующей жидкости - 1,000-1,300 кг/м3. В целях сокращения производственных затрат (стоимость десульфурации) установки десульфурации, желательно иметь величину S сколь возможно малой, хотя с точки зрения стоимости в изготовлении слишком малая величина S нежелательна. Посредством уменьшения скорости загрязненного газа, проходящего через отверстия для инжекции газа, а именно посредством увеличения эквивалентного диаметра Dн отверстий для инжекции газа или посредством увеличения количества отверстий для инжекции газа, величина S может быть получена малой. Как описано ранее, эквивалентный диаметр Dн отверстия 8 для инжекции газа составляет, по существу, 3-100 мм.

Важно также, что отверстия 8 для инжекции газа каждой из разбрызгивающих трубок 7 расположены так, что среднее расстояние L11 между уровнем жидкости W абсорбирующей жидкости L в состоянии, когда в разбрызгивающую трубку 7 газ не поступает, и центр каждого отверстия 8 для инжекции газа удовлетворяет следующему условию:

2 ≤ L11/S ≤ 20,

предпочтительно 4 ≤ L 11/S ≤ 18, более предпочтительно

6 ≤ L 11/S ≤ 16,

где S определено выше.

Если соотношение L11/S меньше, чем 2, загрязненный газ не имеет достаточного контакта с абсорбирующей жидкостью L, так что эффективность десульфурации снижается. Если соотношение L11/S превышает 20, то пузырьки загрязненного газа объединяются и растут в размерах при прохождении через абсорбирующую жидкость L, так что эффективность контакта жидкость-газ снижается. Глубина L11 равна, в основном, 0,05-0,9 м, предпочтительно 0,075-0,75 м.

Если величина S велика и если глубина L11 велика, то давление Y загрязненного газа велико и скорость десульфурации возрастает. Однако, производственные затраты, которые зависят от давления Y, растут, как растет давление Y. Если соотношение L11/S поддерживается в вышеописанной области, можно поддерживать давление Y загрязненного газа, подаваемого на разбрызгивающие трубки, на низком уровне. Таким образом, становится возможным сбережение энергии, требуемой для десульфурации, и снижение затрат на десульфурацию.

Регулировкой глубины L11, удовлетворяющей вышеописанным условиям 4,5S ≤ Y ≤ 24S (фиг. 5) и 2 ≤ L 11/S ≤ 20, можно добиться небольшого давления Y, необходимого для десульфурации при любой рабочей скорости десульфурации Z. Кривые, показанные на фиг. 5, являются примерами, в которых меняется только рабочая скорость десульфурации Z при поддержании постоянными остальных параметров, таких как внутренней диаметр разбрызгивающих трубок, скорость потока загрязненного газа на одну трубку, pH абсорбирующей жидкости и концентрации сернокислого газа в загрязненном газе. Форма и положение каждой кривой меняются с этими параметрами.

Как описано ранее, величина S должна быть в пределах 0,005 ≤ S ≤ 0,06. Пригодные величины S, однако, варьируются в зависимости от рабочей скорости десульфурации Z, как видно на фиг. 5. Если установка десульфурации работает при различных рабочих условиях, успешной будет установка значения S на высоком уровне, так что десульфурацию можно проводить с низким энергопотреблением.

Отношение L11/S является важным параметром, определяющим исполнение установки десульфурации и обеспечивающим эффективные средства для осуществления десульфурации при рабочей скорости десульфурации Z с минимальными производственными затратами. Глубина L11 может быть изменена путем изменения уровня жидкости W. Посредством контроля количества абсорбирующей жидкости L в реакторе или посредством контроля количества окисляющего газа, такого как воздух, подаваемого по линии 12 в бассейн с абсорбирующей жидкостью L, уровень жидкости W может быть изменен для обеспечения подходящей глубины l11.

Для эффективного проведения десульфурации необходимо перемешивать абсорбирующую жидкость L посредством одной или более мешалок 10. Мешалка 10 может состоять из вращающегося вала 10', введенного вертикально или наклонно в камеру 4, и одной или более лопастей или пропеллеров, размещенных на конце вращающегося вала 10' с целью совместного вращения. В этом случае предпочтительно, чтобы перемешивание абсорбирующей жидкости проводилось одной или более мешалками, работающими при полной приводной мощности 0,05-0,2 кВт, более предпочтительно 0,08-0,15 кВт, на 1 м3 абсорбирующей жидкости, с целью получения, в частности, стабильной скорости десульфурации.

Предпочтительно, чтобы перемешивание осуществлялось так, чтобы образовывался главный поток рециркуляции (показан стрелкой R на фиг. 1) в перемешиваемой абсорбирующей жидкости L. Главный поток сопровождается случайно возникающими потоками. На фиг. 1 позиция 11 показывает трубопровод питания абсорбирующего агента, имеющий сопло впрыска, из которого абсорбирующий агент поступает в главный поток рециркуляции R. Абсорбирующий агент быстро распределяется в абсорбирующей жидкости L и быстро поступает в слой А смешанной газо-жидкостной фазы. Если требуется, абсорбирующий агент может подаваться через несколько трубопроводов 11. Абсорбирующий агент может быть подан в главный поток рециркуляции R в позиции верхней или нижней лопасти мешалки 10.

Сопло подачи абсорбирующего агента, по существу, имеет диаметр 20-100 мм, предпочтительно 25-75 мм. Предпочтительно использование нескольких сопел для быстрого и однородного диспергирования абсорбирующего агента в абсорбирующую жидкость L и для предотвращения локального роста pH и осаждения чешуек на стенках разбрызгивающих трубок. Одно сопло используется предпочтительно на 20-500 м3, более предпочтительно - 30-300 м3, абсорбирующей жидкости L. Абсорбирующий агент подается в количестве 0,5-20 кг•моль/ч, предпочтительно 1-10 кг•моль/ч, на каждое сопло.

Часть абсорбирующей жидкости L выгружается через линию 13 из камеры 4 для поддерживания содержания гипса в абсорбирующей жидкости L ниже заданного уровня. Если требуется, часть выгруженной жидкости может быть обработана для удаления гипса, смешанного с абсорбирующим агентом, и рециклирована в первую камеру 4 по линии 11. Количество абсорбирующего агента, введенное в рециклирующую абсорбирующую жидкость, предпочтительно таково, что молярное отношение MG/MA гипса (CaSO4•2H2O), содержащегося в ней, к абсорбирующему агенту находится в пределах 0,1-20, более предпочтительно 1-10, из соображений предотвращения локального возрастания pH в области, соседней отверстиям 8 для инжекции газа. А именно, осаждение мелких кристаллов гипса или мелких кристаллов CaCO3 подавлено. Далее, даже если такие мелкие кристаллы образуются, они вырастают в большие кристаллические частицы, так что засорение отверстий 8 для инжекции газа и образование накипи на стенках разбрызгивающих трубок 7 может быть предотвращено.

Если требуется, часть абсорбирующей жидкости L рециклирована и распылена в камере 5 для охлаждения и промывки введенного туда загрязненного газа.

Описанный выше окисленный газ, подаваемый по линии 12, предпочтительно инжектируется в главный поток рециркуляции R в положении нисходящего движения лопасти мешалки 10. В слое А смешанной газо-жидкостной фазы протекает следующая реакция, связывающая сернистокислый газ, содержащийся в загрязненном газе, в виде гипса:

Для улучшения скорости десульфурации Z необходимо, чтобы вышеприведенная реакция проходила эффективно в слое А смешанной газо-жидкостной фазы. Предпочтительно, чтобы окисляющий газ вводился в абсорбирующую жидкость L в таком количестве, что молярное отношение кислорода в окисляющем газе и сернистокислого газа в загрязненном газе составляло 0,5-6, более предпочтительно 1-5.

Фиг. 4 показывает другой пример осуществления установки десульфурации, в котором подобные составные части обозначены теми же цифрами. В этом воплощении внутреннее пространство корпуса 2 разделено одним элементом распределительной пластины 3 на первую, нижнюю камеру 4 и вторую, верхнюю камеру 5. Первая камера 4 содержит бассейн абсорбирующей жидкости L, так что верхнее пространство B определено выше уровня жидкости LS абсорбирующей жидкости L. Загрязненный газ для обработки поступает через газовое входное отверстие 6, расположенное во второй камере 5, и вспрыскивается в бассейн с абсорбирующей жидкостью через множество разбрызгивающих трубок 7, закрепленных с распределительной пластиной 3, и множество горизонтально ориентированных отверстий 8 для инжекции газа, образованных в нижней части каждой из разбрызгивающих трубок 7.

Загрязненный газ, десульфированный за счет контакта с абсорбирующей жидкостью L, затем протекает в верхнее пространство B выше уровня жидкости LS. Предпочтительно средняя восходящая скорость десульфурированного газа в верхнее пространство B составляет 0,5-5 м/с, более предпочтительно 0,7-4 м/с, в то время как средняя горизонтальная скорость десульфурированного газа в верхнем пространстве B составляет предпочтительно 8 м/с или менее, более предпочтительно 6 м/с или менее. В процессе течения десульфурированного газа в верхнем пространстве B большая часть тумана и твердых частиц, содержащихся в нем, отделяется оттуда за счет гравитации и столкновений с разбрызгивающими трубками 7. Десульфурированный газ, из которого были отделены такие жидкости и твердые частицы, выходит через выходное отверстие 9.

Следующий пример дополнительно проиллюстрирует изобретение.

Пример. Загрязненный газ, содержащий 1,000 ppm сернистокислого газа, был обработан в соответствии с процессом по изобретению в следующих условиях:

Реактор: 13 м х 13 м х 10 м (высота)

Максимальная скорость течения загрязненного газа: 1000000 м3/ч

Интервал скоростей течения загрязненного газа: 50-1000% (равномерная работа)

Скорость десульфурации Z: 90%

Плотность загрязненного газа ρ1: 1,1 кг/м3

Плотность абсорбирующей жидкости ρ11: 1100 кг/м3

Разбрызгивающая трубка (сечение: круглое)

диаметр Ds: 0,15 м

расстояние между соседними разбрызгивающими трубками L1: 0,15 м

количество: 1390

Отверстие для инжекции газа (круглое)

диаметр Dн: 0,03 м

количество: 12

расстояние между соседними отверстиями P: 0,0393 м

Среднее расстояние L11: 0,2 м

Максимальная скорость Vmax: 24,2 м/с

Значение S: 0,03

Давление Y: примерно 0,28 м

Было обнаружено, что десульфурация производится с минимальными затратами, включая затраты на изготовление, пусконаладку и производственные затраты.

Изобретение может быть осуществлено в других формах, не выходящих за рамки его духа или существенных характеристик. Настоящие осуществления должны, следовательно, рассматриваться во всех аспектах как иллюстративные, но не ограничительные, объем изобретения указан в прилагаемой формуле более, чем в предшествующем описании, и все изменения, которые не выходят за рамки смысла и области эквивалентности формулы изобретения, таким образом охватываются таковой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОТХОДЯЩЕГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038130C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2201392C2 |

| Способ восстановления окиси железа | 1979 |

|

SU1052165A3 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ АБСОРБЦИИ ОТДЕЛЬНЫХ КОМПОНЕНТОВ В ГАЗЕ | 2013 |

|

RU2631300C2 |

| Способ термического крекинга тяжелых масел и устройство для его осуществления | 1976 |

|

SU895293A3 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ И СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2355673C2 |

| СРЕДСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ И АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ ТАКОЕ ЖЕ НАЗНАЧЕНИЕ | 2002 |

|

RU2280427C2 |

| СПОСОБ ПРОИЗВОДСТВА (МЕТ)АКРИЛОВОЙ КИСЛОТЫ ИЛИ ЕЕ ЭФИРА | 2019 |

|

RU2762260C1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ ОТХОДЯЩИХ ГАЗОВ | 2007 |

|

RU2442637C2 |

| СУХАЯ РАСПЫЛИТЕЛЬНАЯ КОЛОННА И СПОСОБ ОХЛАЖДЕНИЯ, УВЛАЖНЕНИЯ И/ИЛИ ОЧИСТКИ ГАЗА | 1994 |

|

RU2126289C1 |

Использование: в способе десульфурации обработавшего газа, содержащего сернистокислый газ. Сущность: отработавший газ вдувают в абсорбирующую жидкость через множество распылительных трубок. Очищенный газ удаляют через верхнее пространство. 9 з.п. ф-лы, 5 ил.

1,15 ≤ Р/D ≤ 6,

где D диаметр одной из двух указанных окружностей, которая меньше другой,

максимальную скорость Vm a x упомянутого отработавшего газа, проходящего через каждое из отверстий для инжекции газа, контролируют таким образом, чтобы удовлетворялись следующие условия:

Y ≤ 4,5 S,

Y ≤ 24 S,

0,05 ≤ Y ≤ 1,0,

0,005 ≤ S ≤ 0,06,

где Y давление указанного отработавшего газа, необходимое для осуществления десульфурации;

S величина, полученная делением динамического давления указанного отработавшего газа, инжектированного через упомянутое отверстие для инжекции газа при указанной максимальной скорости Vm a x, на плотность упомянутой абсорбирующей жидкости,

упомянутые разбрызгивающие трубки сконструированы таким образом, чтобы расстояние LI между двумя соседними разбрызгивающими трубками удовлетворяло следующему условию:

1,5 ≤ LI/S ≤ 10,0,

где S имеет указанные значения,

упомянутые отверстия для инжекции газа каждой из упомянутых газовых разбрызгивающих трубок расположены так, что среднее расстояние LI I между уровнем жидкости абсорбирующей жидкости в состоянии, когда газы не инжектируют, и центром каждого указанного отверстия для инжекции газа удовлетворяет следующему условию:

2 ≤ LI I/S ≤ 20,

где S имеет указанные значения.

Y ≥ 6,5 S,

Y ≤ 22 S,

0,05 ≤ Y ≤ 1,0,

0,005 ≤ S ≤ 0,06,

где Y и S имеют указанные значения.

| JP, заявка 3-72913, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка 3-70532, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-27—Публикация

1996-05-29—Подача