Изобретение относится к способам получения оксида титана в форме частиц из титантетрагалогенидных предшественников, в частности к способам получения пигментной двуокиси титана из тетрахлорида титана.

Разработано множество способов получения диоксида титана в форме частиц вообще и пигментного диоксида титана, в частности.

Известны сульфатный [1] и хлоридный [2] способы, которые были разработаны конкретно для использования в производстве пигментной двуокиси титана. Из этих способов хлоридный способ получил популярность благодаря различным преимуществам перед сульфатным. Одно из преимуществ этого способа состоит в том, что установки, которые сконструированы для его осуществления, оказываются более экономичными в работе. Кроме того, при осуществлении хлоридного способа в производстве пигментной двуокиси титана такие пигменты чище, белее и обладают большей стойкостью, чем пигментная двуокись титана, выпускаемая как продукт осуществления более раннего сульфатного способа. Особенно важное преимущество хлоридного способа состоит в том, что в практическом осуществлении он более приемлем в экологическом смысле, чем сульфатный способ.

Однако хлоридный способ не совсем приемлем для получения пигментной двуокиси титана, обладающей анатазной кристаллической структурой, наиболее желательной в производстве титандиоксидных пигментов, применяемых в процессах производства такой продукции, как бумага, волокна, керамика и т.п. Хотя хлоридный способ, осуществление которого позволяет производить титандиоксидные пигменты, обладающие рутильной кристаллической структурой, можно применять в этих областях техники, такое применение часто связано в определенной мере с компромиссом. Однако в других примерах, в частности для матирования различных синтетических волокон, может быть использован титандиоксидный пигмент, обладающий только анатазной кристаллической структурой. Это обусловлено главным образом пониженной абразивностью, которая свойственна титандиоксидным пигментам, обладающим такой особенной кристаллической структурой.

Вследствие необходимости пигментной двуокиси титана с анатазной кристаллической структурой применение сульфатного способа продолжается несмотря на связанные с этим проблемы загрязнения окружающей среды. Для избавления от этих экологических проблем, которые становятся принципиальными при выделении больших количеств серно-кислотных газов и образовании огромных количеств отходов с разбавленной серной кислотой, являются результатом осуществления такого способа, были предложены многочисленные технические решения. Два из них были предложены и нашли широкое применение в промышленности для борьбы со столь значительными количествами сбрасываемой в отход разбавленной серной кислоты. Они состоят в нейтрализации карбонатом кальция (который в качестве отхода образует сульфат кальция) и концентрировании разбавленной кислоты до 95-98%-ной серной кислоты, направляемой на повторное использование в процессе. Однако эти технические решения сопряжены с необходимостью разрешения проблем практического воплощения. Так, например, применение первого технического решения, т. е. нейтрализации, обычно приводит к тому, что на каждую весовую часть направляемой в отход разбавленной кислоты (или эквивалентного количества сульфатных ионов) образуются от одной до трех весовых частей сульфата кальция в качестве отхода, что создает проблему, связанную с их размещением. Подобным же образом концентрирование направляемой в отход разбавленной серной кислоты является достаточно дорогостоящей процедурой и в смысле расходов энергии, поскольку на каждую весовую часть получаемой концентрированной кислоты необходимо выпарить приблизительно девять весовых частей воды. Кроме того, качество такой сконцентрированной кислоты обычно неприемлемо для ее повторного использования в процессе. Это обусловлено главным образом наличием примесей, в частности хрома и марганца (вследствие воздействия серной кислоты или исходного содержащего титан минерала, который применяют при осуществлении сульфатного способа), присутствующих в концентрированной кислоте и оказывающих нежелательное действие на качество конечного пигментного продукта.

Задачей изобретения является разработка способа получения пигментных титандиоксидных пигментных продуктов, в особенности пигментных титандиоксидных пигментов, обладающих анатазной кристаллической структурой, осуществление которого позволяет устранить или в общем избежать недостатков, присущих обычному сульфатному способу.

Предлагаемый способ характеризуется многосторонностью, так как его осуществление позволяет не только получать пигментную двуокись титана, обладающую анатазной кристаллической структурной, но также двуокись титана с рутильной кристаллической структурой.

Задача решается тем что в способе получения пигмента диоксида титана готовят первый водный раствор, который содержит тетрагалогенид титана и серную кислоту в качестве основных реагентов. Этот первый водный раствор нагревают до повышенной температуры, достаточной для протекания реакции между тетрагалогенидом титана и серной кислотой как реагентов, и получают растворенный промежуточный продукт, включающий титанилсульфат. Затем выдержку первого раствора, содержащего растворенный промежуточный продукт, при повышенной температуре продолжают в присутствии некоторого количества титанилсульфата в форме частиц, вследствие чего происходит кристаллизация указанного растворенного промежуточного продукта в этом первом водном растворе.

Полученный кристаллизованный промежуточный продукт титанилсульфат выделяют из первого водного раствора, после чего повторно растворяют в среде водного растворителя, в результате чего образуется второй водный раствор. На этой стадии осуществления предлагаемого способа количество используемой водной растворительной среды должно быть достаточным для обеспечения растворения указанного кристаллизованного титанилсульфата, но недостаточным для того, чтобы вызвать гидролиз последнего.

После растворения кристаллизованного титанилсульфата второй водный раствор смешивают с дополнительным количеством водной растворительной среды, причем как второй водный раствор, так и дополнительную водную растворительную среду предварительно нагревают до повышенной температуры, благодаря чему повторно растворенный титанилсульфат гидролизуется до двуокиси титана. Вследствие продолжения подогрева смешанного раствора и гидролиза в нем титанилсульфата образующаяся таким образом двуокись титана осаждается из смешанного раствора. После выделения выпавшего в осадок диоксида титана из смешанного раствора его подвергают кальцинированию и получают практически в виде продукта кальцинированный диоксид титана в форме частиц.

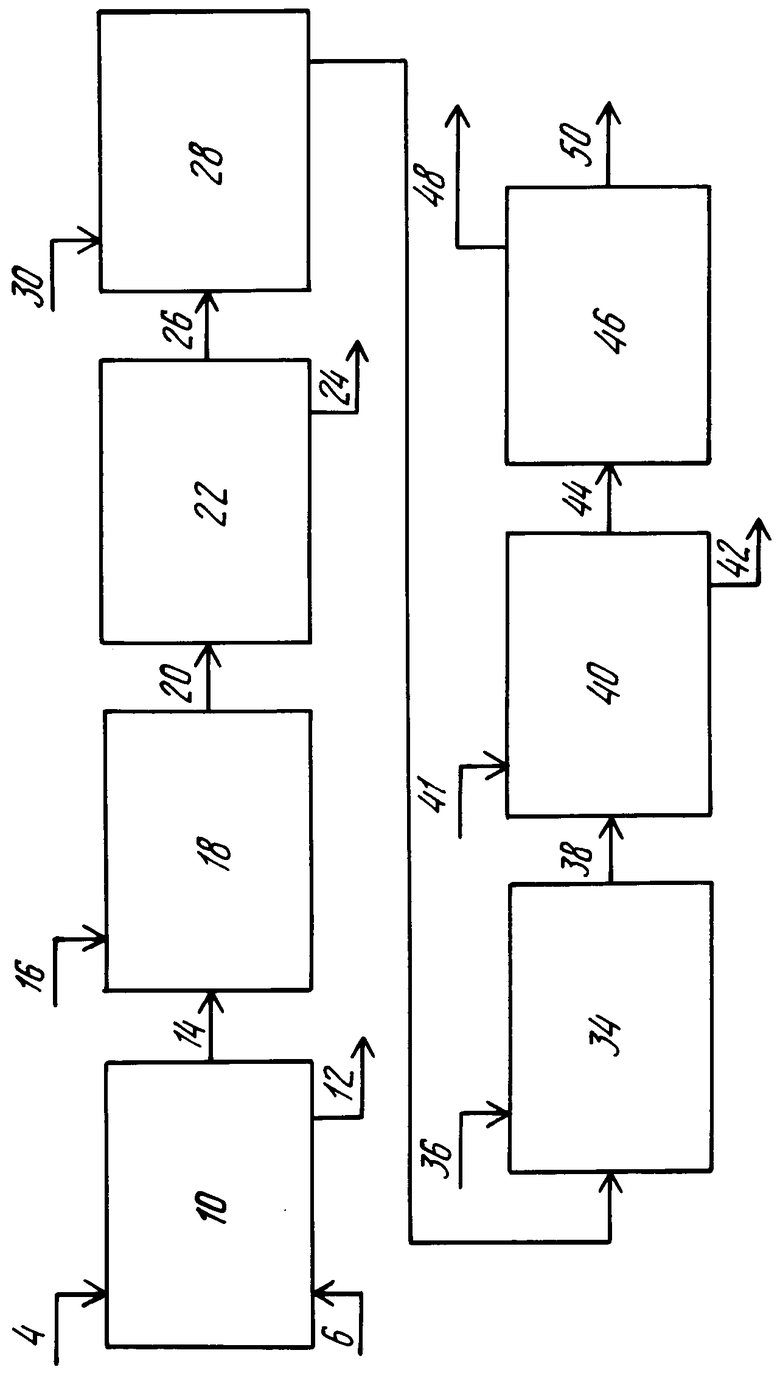

На чертеже приведена схема, иллюстрирующая направления движений материальных потоков на различных стадиях предлагаемого способа.

Предлагаемый способ относится к способу мокрого получения пигментной или непигментной двуокиси титана в форме частиц, обладающей либо анатазной, либо рутильной кристаллической структурой, с использованием любого из известных тетрагалогенидов титана в качестве исходного материала. Он проиллюстрирован конкретным примером получения диоксида титана в форме частиц с использованием в качестве исходного тетрагалогенидного реагента тетрахлорида титана.

В соответствии с представленным на чертеже изображением тетрахлорид титана и водный раствор серной кислоты по линиям 4 и 6 соответственно вводят в реакционную зону 10, где эти материалы тщательно смешивают с образованием первого водного раствора. В реакционной зоне 10 температуру первого водного раствора поддерживают в интервале приблизительно от 25оС до температуры, приблизительно равной температуре кипения первого водного раствора, под автогенным давлением, которое превалирует внутри зоны 10, в результате чего протекает реакция между тетрахлоридом титана и серно-кислотными материалами, содержащимися в этом растворе, и образуются растворимый промежуточный титанилсульфатный продукт и газообразный хлористоводородный побочный продукт. По предпочтительному варианту температуру первого водного раствора, содержащегося в реакционной зоне 10, поддерживают в интервале приблизительно от 65 до 100оС, т.е. внутри интервала, в котором могут быть достигнуты оптимальные скорости протекания реакции.

Обычно концентрация серной кислоты в первом водном растворе является той концентрацией, которую выбирают для сведения к минимальной растворимость реакционных продуктов, т.е. титанилсульфатного промежуточного продукта и хлористоводородного газообразного побочного продукта в первом водном растворе. В широком смысле концентрация серной кислоты в водном растворе серной кислоты, используемом в соответствии с предлагаемым изобретением, может находиться в интервале приблизительно от 60 до 80 мас. причем концентрация предпочтительных растворов находится в пределах примерно от 65 до 75 мас. Количество используемого водного раствора серной кислоты зависит от концентрации серной кислоты в конкретно используемом водном растворе. Однако такое количество всегда должно быть равным достаточному для достижения по меньшей стехиометрически необходимого количества серной кислосты, требуемого для обеспечения полноты реакции титантетрахлоридного реагента с образованием целевого титанилсульфатного промежуточного продукта. Однако обычно количество используемого водного раствора кислоты должно быть достаточным для достижения такого количества серной кислоты, которое превышает стехиометрически необходимое. В этом отношении такое избыточное количество серной кислоты обычно находится в интервале приблизительно от 1 до 4 стехиометрически необходимых количеств.

Реакция между тетрахлоридом титана и серной кислотой, содержащейся в первом водном растворе в реакционной зоне 10, протекает быстро, в особенности при температуре, превышающей приблизительно 65оС, с выделением хлористоводородного газообразного побочного продукта и образованием целевого промежуточного титанилсульфатного продукта. Побочный хлористоводородный газообразный продукт удаляют из реакционной зоны 10 по патрубку 12, причем его можно пропускать через скрубберную установку (на чертеже не показана), где его сушат, а затем направлять в установку для регенерации хлора (не показана), для конверсии в хлор и выделения газообразного хлора.

После завершения реакции и удаления в ходе ее протекания побочного газообразного хлористого водорода из реакционной зоны 10 остаток первого водного раствора, содержащегося в реакционной зоне 10. включает в основном серную кислоту, воду и растворенный промежуточный продукт, т.е. титанилсульфат. Этот оставшийся первый водный раствор удаляют из реакционной зоны 10 по патрубку 14 и направляют в зону 18 кристаллизации. Параллельно подаче остатка указанного первого водного раствора по патрубку 16 в кристаллизационную зону 18 также вводят разбавленный раствор серной кислоты, отводимый с последней стадии при осуществлении предлагаемого способа. Количество разбавленного раствора серной кислоты (раствора, который содержит приблизительно от 15 до 35 мас. серной кислоты), вводимого в кристаллизационную зону 18, должно быть равным такому количеству, которого достаточно для снижения концентрации серной кислоты, содержащейся в остатке первого водного раствора, до уровня, находящегося в интервале приблизительно от 36 до 50 мас. Снижение концентрации серной кислоты в первом водном растворе до таких уровней имеет решающее значение в том случае, если необходимо получить легко фильтруемый раствор описанного ниже кристаллизованного титанилсульфатного промежуточного продукта.

Внутри указанной кристаллизационной зоны 18 температуру разбавленного водного раствора поддерживают на уровне, превышающем уровень, на котором поддерживают температуру в реакционной зоне 10. В соответствии с предпочтительным вариантом температуру этого разбавленного водного раствора следует поддерживать приблизительно равной его температуре кипения, которая при концентрации серной кислоты в интервале приблизительно от 35 до 50 мас. обычно находится в пределах примерно от 108 до 125оС.

С целью упростить кристаллизацию растворенного титанилсульфатного промежуточного продукта из первого водного раствора кристаллизацию следует проводить в присутствии такого количества титанилсульфата в форме частиц, которое по предпочтительному варианту предварительно получено путем осуществления предлагаемого способа. Обычно количество титанилсульфата в форме частиц, которое присутствует в кристаллизационной зоне 18, находится в интервале приблизительно от 0,1 до 20 мас. в пересчете на общий вес разбавленного водного раствора, содержащегося в кристаллизационной зоне 18.

При завершении операции кристаллизации растворенного титанилсульфатного промежуточного продукта разбавленный водный раствор, содержащий кристаллизационный промежуточный продукт, по патрубку 20 переводят из кристаллизационной зоны 18 в разделительную зону 22, где кристаллизованный промежуточный продукт отделяют и извлекают из разбавленного водного раствора (или маточного раствора). Обычно такую операцию разделения и выделения с наибольшей эффективностью можно проводить фильтрованием разбавленного водного раствора, содержащего кристаллизованный промежуточный продукт, суспензированный в нем, под давлением, превышающим атмосферное. Давление фильтрования и давление внутри установки для проведения таких операций известно. Так, например, для практического воплощения предлагаемого изобретения применяют разделительную зону 22, которая обычно представляет собой, рамный фильтр-пресс, рамный фильтр-пресс с карманом, листовой напорный фильтр и т.п. Описания таких напорных фильтр-прессов можно найти в справочнике Perry's Chemical Engineer's Hand book раздел 19, с,62-73, издание 4-е, 1963. Однако в том случае, когда предлагаемый способ осуществляют в ходе проведения полунепрерывного или непрерывного процесса, особенно приемлемыми напорными фильтр-прессами являются вертикальные фильтр-прессы Хоша, в которых сочетаются ценные свойства обычных фильтр-прессов с преимуществами барабанных и ленточных фильтров. Эти фильтр-пресссы могут быть полностью автоматизированы.

Независимо от конкретного типа или конструкции фильтр-пресса, применяемого в зоне 22 разделения, такая установка работает под давлением, которое превышает атмосферное давление. Обычно такое давление должно быть достаточным для получения мокрого фильтровального пирога, содержащего остаточный маточный раствор и кристаллизованный промежуточный продукт в весовых соотношениях приблизительно 2,0 1,0 или меньше, предпочтительнее примерно от 0,2: 1,0 до 1,0:1,0. Обычно избыточное давление, приемлемое для получения мокрого фильтровального пирога, содержащего компоненты в вышеуказанных весовых соотношениях, может находиться в интервале приблизительно от 100 до 300 фунтов на кв, дюйм (т.е. примерно от 7 до 22 кг/см2), предпочтительнее приблизительно от 150 до 250 фунтов на кв.дюйм (т.е. примерно от 10 до 17 кг/см2).

Маточный раствор, отделенный от кристаллизованного промежуточного продукта внутри разделительной зоны 22, отводят из этой зоны по линии 24 и направляют в зону концентрирования серной кислоты (не показана).

Затем мокрый фильтровальный пирог, полученный в разделительной зоне 22 и включающий остаточный маточный раствор и кристаллизованный промежуточный продукт в весовом соотношении, указанном выше, удаляют из разделительной зоны 22 по патрубку 26.

Из разделительной зоны 22 мокрый фильтровальный пирог по патрубку 26 направляют в зону 28 растворения, которая представляет собой простой сосуд с мешалкой или резервуар. Внутри зоны 28 растворения мокрый фильтровальный пирог смешивают с некоторым количеством водной растворительной среды, в точности воды, подаваемой в зону 28 растворения по патрубку 30, достаточным для растворения кристаллизованного промежуточного продукта, содержащего в мокром фильтровальном пироге, и недостаточным для того, чтобы вызвать преждевременный гидролиз кристаллизованного промежуточного продукта. Обычно такую операцию смешения и растворения проводят при комнатной температуре с использованием водной растворительной среды, например воды, в количествах, находящихся в интервале приблизительно от 3 до 50 мас. в пересчете на вес кристаллизованного промежуточного продукта, содержащегося в мокром фильтровальном пироге, подвергаемого гидролизу.

Затем приготовленный раствор (или второй водный раствор), содержащий водную растворительную среду, остаточный маточный раствор и повторно растворенный титанилсульфатный промежуточный продукт отводят из зоны 28 растворения по патрубку 32 и направляют в зону 34 гидролиза. В соответствии с предпочтительным вариантом реализации предлагаемого способа второй водный раствор вначале подвергают окончательной фильтрации перед его введением в зону 34 гидролиза. Цель этой стадии окончательного фильтрования состоит в удалении всех твердых примесей, которые могут присутствовать во втором водном растворе и оказать нежелательное воздействие на конечные свойства конечного титандиоксидного продукта в форме частиц. Эту фильтрацию можно проводить в любом обычно фильтрующем устройстве, которое можно применять для фильтрации жидких материалов, включая гравитационный, вакуумный и напорный фильтры.

Внутри зоны 34 гидролиза добавляют второй водный раствор, который был предварительно подогрет до повышенной температуры, равной приблизительно от 85 до 105оС, и смешивают с дополнительным количеством водной растворительной среды, например воды. Эту дополнительную водную растворительную среду, которую также подогревают до повышенной температуры, равной приблизительно от 85 до 105оС, вводят в зону 34 гидролиза по линии 36. В широком смысле количество дополнительной водной растворительной среды, в которую добавляют второй водный раствор, находится в интервале приблизительно от 1,0 до 50,0 об. в пересчете на общий объем дополнительной водной растворительной среды и второго водного раствора (предпочтительнее приблизительно от 10,0 до 25,0 об.).

Внутри зоны 34 гидролиз проводят в присутствии некоторого количества затравки или частиц двуокиси титана, которые обеспечивают ускорение процесса гидролиза титанилсульфатного промежуточного продукта с образованием аморфного титаноксидного промежуточного продукта в форме частиц и регулировку с получением оптимальных размеров частиц, а также (в зависимости от того, являются ли частицы затравки анатазными или рутильными) целевую кристаллическую структуру конечного титандиоксидного продукта. Для осуществления предлагаемого способа такую затравку или частицы можно подготовить вне зоны 34 гидролиза, в частности путем термического гидролиза водного тетрахлорида титана, а затем вводить в зону по патрубку (на чертеже не показан) либо получать по месту использования внутри зоны 34 гидролиза в соответствии с известной техникой, изложенной ниже. В любом случае количество затравки или частиц кристаллов диоксида титана, которые вводят в объединенные второй водный раствор и дополнительную водную растворительную среду в зоне 34 гидролиза, в общем находится в интервале приблизительно от 0,1 до 10,0 мас. от общего веса объединенных водных материалов. По предпочтительному варианту количество затравочных кристаллов или частиц, которые присутствуют, полученных вне зоны 34 гидролиза, а затем введенных в нее или же по месту использования, должна находиться в пределах приблизительно от 0,1 до 5,0 мас.

В соответствии с одним вариантом реализации предлагаемого способа для получения диоксида титана в форме частиц, обладающей анатазной кристаллической структурой, вышеописанный гидролиз проводят в присутствии титандиоксидных затравочных кристаллов или частиц, полученных по месту использования, внутри зоны 34 гидролиза. Типичные условия, которые необходимы для получения по месту использования таких затравочных кристаллов или частиц и гидролиза оставшегося растворенного промежуточного продукта, приведены в описании к американскому патенту N 18854. Обычно нагретый второй водный раствор осторожно добавляют в нагретое дополнительное количество водной растворительной среды с заданной скоростью. После завершения операции совмещения и последующего получения затравочных кристаллов или частиц двуокиси титана образовавшийся раствор, содержащийся в зоне 34 гидролиза, выдерживают при повышенной температуре в интервале приблизительно от 90оС (предпочтительнее от 100оС) до температуры, соответствующей точке кипения раствора. Такой нагретый раствор выдерживают при повышенной температуре в течение периода времени, достаточного для завершения реакции гидролиза. В этом отношении обычно продолжительность гидролиза может находиться в пределах от 1 до 4 ч, что позволяет достичь полного или практически полного гидролиза растворенного промежуточного продукта (т.е. титанилсульфата) до образования аморфного титандиоксидного промежуточного продукта в форме частиц.

В соответствии с еще одним вариантом реализации предлагаемого изобретения для получения титандиоксидного продукта в форме частиц либо анатазной, либо рутильной кристаллической структуры вышеуказанную стадию гидролиза можно также осуществлять с использованием затравочных кристаллов или частиц двуокиси титана, полученных вне зоны 34 гидролиза. Эти полученные извне затравочные кристаллы или частицы либо анатазного, либо рутильного индуцирования в зависимости от метода, согласно которому они получены, можно вводить в зону 34 гидролиза по патрубку, который на чертеже не показан. Таким образом, эти полученные извне затравочные кристаллы или частицы могут быть предназначенными для получения титандиоксидных пигментных продуктов при последующем кальцинировании аморфного титандиоксидного промежуточного продукта, полученного на стадии гидролиза, обладающего либо анатазной, либо рутильной кристаллической структурой.

Гидролиз титанилсульфатного промежуточного продукта до аморфного титандиоксидного промежуточного продукта в форме частиц в присутствии либо полученных внутри, либо вне затравочных кристаллов или частиц приводит к образованию водного шлама, содержащего твердый компонент промежуточного продукта, количество которого находится в интервале приблизительно от 10 до 30 мас. Этот шлам отводят из зоны 34 гидролиза по патрубку 38 и направляют по нему в зону 40 фильтрации, которая представляет собой, например, вакуумный фильтр барабанного типа. Внутри зоны 40 фильтрации существенную часть как водной растворительной среды, так и остаточной серной кислоты, поступающей с маточным раствором, который содержится в вышеуказанном фильтровальном пироге, шлама отводят по патрубку 42, получая фильтровальный пирог, который содержит аморфный титандиоксидный промежуточный продукт в форме частиц. При осуществлении этой стадии фильтрования полученный фильтровальный пирог подвергают промывке для удаления всей оставшейся серной кислоты, которая захватывается фильтровальным пирогом. Промывку фильтровального пирога можно проводить путем введения дополнительных количеств водной растворительной среды, т.е. воды, в зону 40 фильтрации по патрубку 41.

Промытый фильтровальный пирог удаляют из зоны 40 фильтрации по патрубку 44 и направляют по нему в зону 46 кальцинирования. Перед введением фильтровального пирога в зону 46 кальцинирования желательно в фильтровальный пирог подмешать некоторые добавочные агенты. К ним могут относиться известные материалы, которые используют для придания различных характеристик и свойств готовому пигменту, например особой кристаллической структуры титандиоксидному продукту, желательного размера частиц, а также предотвращения спекания индивидуальных частиц аморфного титандиоксидного промежуточного продукта в процессе его кальцинирования. Типичные примеры таких добавочных агентов охватывают, например, рутильные титандиоксидные затравочные центры кристаллизации или частицы, соли щелочных металлов, в частности хлористый калий, сульфат калия и т. п. и фосфорсодержащие соединения, в частности фосфорную кислоту и т.п.

Однако количества таких используемых добавочных агентов малы. Они могут изменяться в широком интервале, находящемся в пределах приблизительно от 0 до 10,0 мас. в пересчете на вес аморфного титандиоксидного промежуточного продукта, содержащегося в фильтровальном пироге. Хорошие результаты могут быть получены в том случае, когда количества таких добавочных агентов находятся в интервале приблизительно от 2,0 до 6,0 мас. для рутильных титандиоксидных затравочных центров кристаллизации или частиц и примерно от 0,1 до 0,75 мас. для солей щелочных металлов и фосфорсодержащих соединений в пересчете на их окислы, как оксид калия и пентоксид фосфора.

В зоне обжига, которая может включать, например, вращающуюся печь, отфильтрованный осадок нагревают до температуры в интервале приблизительно от 800 до 1000оС (предпочтительно от 850 до 950оС). Обычно время пребывания в зоне обжига, требуемое для формирования данной кристаллической структуры и других свойств, необходимых для прокаленного измельченного продукта на основе диоксида титана, будет изменяться от 6 до 12 ч. Во время обжига отфильтрованного осадка отходящие газы, например водяной пар, испаренная серная кислота и любые другие летучие вещества, имеющиеся в отфильтрованном осадке, вводят в зону обжига через трубопровод 48. Полностью прокаленный измельченный продукт на основе диоксида титана выгружают из зоны обжига через линию 50. Этот извлеченный прокаленный измельченный продукт впоследствии может быть дополнительно обработан, например, посредством обработки, включающей измельчение поверхности и т.п. для получения конечных измельченных продуктов на основе диоксида титана, имеющих целый ряд целевых применений.

П р и м е р. 1.1. В продходящий реактор со стеклянной обшивкой, снабженный мешалкой, загружают 149,27 ч раствора H2SO4, содержащего 98 ч H2SO4, 50 ч Н2О и 1,27 ч TiO2. Концентрация H2SO4 составляет приблизительно 66,2% TiO2 присутствует благодаря кислоте, которую берут со стадии регенерации кислоты. Температуру раствора поддерживают равной или около 65оС.

1.2. В этот раствор (стадия 1.1) добавляют 54,3 ч безводного TiCl4. Добавление сопровождается энергичным выделением 41,73 ч газа НСl. После того, как выделение HCl завершается, раствор передают на следующую стадию для кристаллизации.

2.1. TiOSO4 (титанилсульфат) в избытке раствора Н2SO4 из 1.2 загружают в кристаллизатор, снабженный нагревательными змеевиками и мешалкой. Композиционно этот раствор состоит из 98 ч H2SO4, 39,71 ч Н2О и 24,13 ч TiO2. Концентрация H2SO4 составляет приблизительно 71,16% В кристаллизаторе содержится также небольшое количество TiOSO4.2H2O, относящееся от предыдущей загрузки сырья. Этот TiOSO4.2H2O представляет собой затравочные кристаллы для следующей загрузки сырья. Необходимо только, чтобы количество TiOSO4.2H2O составляло от 1 до 5% TiOSO4, присутствующего в новой загрузке сырья при растворе.

Раствор теперь доводят до кипения, в то время как TiOSO4 в растворе заставляют выкристаллизовываться в виде TiOSO4.2H2O. В ходе процесса кристаллизации постепенно добавляют 198,69 ч прозрачного разбавленного серно-кислотного побочного продукта со стадии фильтрования 6.1. Разбавленная кислота (стадия 6.1) состоит из 41,03 ч H2SO4, 156,47 ч Н2О и 1,2 ч TiO2. Концентрация Н2SO4 в этой разбавленной кислоте составляет около 20,8%

С помощью разбавления исходного раствора кристаллизации от 71% до 37-38% существенно увеличивается (до 95%) извлечение TiOSO4.2H2O. Кроме того, отделение TiOSO4.2H2O от исходного раствора H2SO4 облегчается при помощи образования менее структурированной массы кристаллов. При этом разбавленная кислота стадии 6.1 расходуется полезным образом.

Влажную массу кристаллов затем переносят на фильтрование под давлением для того, чтобы удалить избыток исходного раствора.

3.1. Отделение TiOSO4.23H2O от отработанного исходного раствора достигают использованием кислотоустойчивого фильтра, работающего под давлением, дискового или ремного типа, который может работать вплоть до 250 psig. Используя подобное устройство, отделяют TiOSO4.2H2O от остаточного исходного раствора.

Таким образом фильтровали 360,65 ч TiOSO4.2H2O и отработанного исходного раствора в виде суспензии, получая 103,29 ч по существу сухой массы TiSOSO4.2H2O, смешанного с небольшим количеством отработанного исходного раствора, и 257,36 ч отработанного исходного раствора.

Композиционно сухой продукт состоял из 24,07 ч TiO2, 43,32 ч H2SO4и 35,9 ч Н2О. При этом соотношение H2SO4:TiO2 в сухой массе составляло 1,80.

Состав отработанного исходного раствора: 95,7 ч H2SO4, 160,39 ч Н2О и 1,27 ч TiO2. Этот отработанный исходный раствор отсылают затем на стадии концентрирования кислоты 8,1 перед использованием на стадии 1.1.

4.1. Сухие твердые вещества со стадии 3.1 отправляли затем в кислотно-устойчивый резервуар, снабженный мешалкой, служить растворяемым веществом. Таким образом, 103,29 ч TiOSO4.2H2O со стадии 3,1 смешивали с 48,07 ч Н2О при комнатной температуре и оставляли медленно растворяться при небольшом перемешивании. Во время растворения нагревание не применяли, так как в этом случае имеющийся в растворе TiO2 будет преждевременно гидролизоваться.

4.2. Как только TiOSO4.2H2O полностью растворился образованный таким образом раствор подвергали фильтрованию для удаления любых следов нерастворимого вещества, главным образом TiO2, которое могло бы вызвать преждевременный гидролиз.

5.1. 151,36 ч прозрачного раствора со стадии 4.2 затем переносили в резервуар, в котором температуру можно было повысить до 90-95оС. В отдельный резервуар, снабженный мешалкой и средствами подвода тепла к содержимому и используемый для конкретной цели проведения гидролиза, загружали 23,17 ч Н2О. Температуру Н2О затем также повышали до 90-95оС. В тот момент, когда оба раствора достигали желаемой температуры, раствор TiOSO4 добавляли к Н2О со скоростью 6%/мин до тех пор, пока добавление не завершалось. Температуру затем доводили до температуры кипения, при которой ее поддерживали в течение промежутка времени, равного 3-м ч, чтобы гарантировать, что по крайней мере 95% от количества TiO2гидролитически осадилось в виде TiO2.H2O.

6.1. Отделение TiO2.H2O от исходного раствора гидролиза достигали фильтрованием. Отработанный исходный раствор удаляли из TiO2.xH2O при помощи нескольких вытесняющих промываний Н2О, доходящих в сумме до 81,29 ч. Выход TiO2xH2O составлял 57,16 ч при составе: 22,86 ч TiO2, 2,29 ч H2SO3 и 32,01 ч Н2О. Выделяли 198,75 ч отработанного исходного раствора с составом: 41,02 ч Н2SO4, 157,47 ч Н2О и 1,2 ч TiO2. Концентрация Н2SO4в этой разбавленной кислоте составляет около 20,8%

7.1. Перед обжигом TiO2.xH2O добавляли небольшие количества К2О в виде К2SO4 и Р2О5 в виде Н3РО4 для того, чтобы контролировать размеры частиц и их рост. Контроль за температурой обжига и временем выдерживания в печи осуществляется таким образом, чтобы увеличить до предела возможность пребывания в печи без спекания продукта. Подробное описание этого процесса не приводится, поскольку специалисты в области получения красящих веществ на основе TiO2 хорошо знакомы с этим методом.

8.1. Кислотное сырье стадии концентрирования получают из кислоты стадии кристаллизации 3.1.

Концентрацию этой кислоты повышают от 37% до 66% с помощью выпаривания и добавления свежей кислоты для замены кислоты, потерянной во время обжига TiO2.xH2O. Таким образом, 257,36 ч отработанной кислоты, имеющей состав: 95,7 ч H2SO4; 160,39 ч Н2О и 1,27 ч TiO2, подавали в концентратор вместе с 2,3 ч свежей H2SO4. Во время концентрирования удаляли 111,46 ч воды с образованием 149,27 ч раствора Н2SO4, содержащего 98 ч Н2SO4, 50 ч Н2О и 1,27 ч TiO2. Концентрация H2SO4составляет приблизительно 66,2% Эта кислота затем становится сырьем для стадии 1.1.

Использование: для производства бумаги, волокна, керамики, в лакокрасочной промышленности. Сущность изобретения: при осуществлении способа предусматривается реакция в растворе предшественника тетрагалогенида титана с серной кислотой с получением промежуточного титанилсульфатного продукта. После кристаллизации и выделения этого промежуточного продукта из раствора кристаллизованный промежуточный продукт вновь растворяют в водной растворительной среде и гидролизуют при повышенной температуре с получением аморфного титандиоксидного промежуточного продукта в форме частиц. После отделения от водной растворительной среды промежуточный продукт подвергают кальцинированию при повышенной температуре с получением целевого титандиоксидного конечного продукта в форме частиц. 24 з.п.ф-лы, 1 ил.

105oС.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения высокодисперсной двуокиси титана | 1981 |

|

SU1043154A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1995-06-27—Публикация

1990-10-16—Подача