Изобретение относится к процессу уплотнения материалов, идущих в отходы, таких как городские, промышленные или подобные им отходы, а также специальные больничные отходы и т.п. и к устройству для осуществления этого процесса.

Уплотнение, как процесс удаления городских, промышленных или подобных материалов, идущих в отходы, не получило в настоящее время достаточно широкого распространения вследствие ряда технических и концептуальных трудностей, связанных с затруднением в осуществлении пригодных, эффективных, надежных и экономичных устройств.

Технические и концептуальные трудности при экспериментировании, конструировании и осуществлении процессов и устройств для уплотнения отходов достаточно многочисленны и отличаются друг от друга, однако они, по существу, могут быть сгруппированы в объеме одного общего отличительного признака, который основан на проблеме непрерывного изменения физических или химических характеристик уплотняемых отходов.

Основная структурно-функциональная характеристика изменений отходов в течение уплотнения образуется так называемой "задержанной жидкой фазой", которая определяет их тенденцию к несжимаемости.

В течение обычного уплотнения отходов в отношении отделения жидкостей фактически различаются две фазы:

немедленная жидкая фаза, которая делается очевидной сама по себе при появлении жидкостей, когда начинается сжатие;

задержанная жидкая фаза, которая сопровождает предыдущую фазу и, если она не вынуждается к проявлению самой по себе, блокирует продолжение сжатия вследствие принципа несжимаемости жидкостей.

Известен способ уплотнения отходов, включающий подачу объемных отходов в туннель, в котором происходит предварительное сжатие с жидким экстрактом, а затем отходы подвергают вторичному сжатию посредством противолежащих сторон в камерах. Используемое устройство содержит питатель, сжимающее средство, расположенное над питателем, контейнеры, расположенные под питателем, уплотняющий пресс.

Известный способ имеет недостатки, указанные выше.

Задача настоящего изобретения заключается в осуществлении процесса уплотнения городских, промышленных и подобных отходов, который может вызывать появление задержанной жидкой фазы и ее отделение от уплотненных материалов.

Следующей основной задачей является создание процесса и устройства для его осуществления, которые не имеют негативных аспектов в отношении окружающей среды.

Еще одна важная задача заключается в создании процесса и устройства для его осуществления, которые имеют большемасштабные положительные воздействия в широком диапазоне на территориальные, конструктивные, экономические, экологические и социальные ситуации.

Не менее важной задачей является решение крайне необходимой в настоящее время проблемы удаления городских, промышленных и специальных отходов, а также городских, промышленных, специальных, медицинских и подобных им стоков и т.д.

Эти и другие задачи, которые будут очевидно ниже, достигаются процессом уплотнения отходов, который содержит следующие стадии:

выполнение по меньшей мере одного первого сжатия отходов со сдавливанием и отделением первой жидкой фазы;

запитывание самоуплотняющих камер сжатыми материалами;

выполнение по меньшей мере одного второго сжатия материалов в самоуплотняющей камере с отделением второй жидкой фазы;

нагревание уплотненных материалов;

охлаждение уплотненных материалов.

Устройство для осуществления такого процесса отличается тем, что оно содержит роликовые сжимающие средства, расположенные над винтовыми питателями, предназначенными для выгрузки отходов в контейнеры, которые могут скользить по линии перемещения, и уплотняющий пресс, расположенный в начале упомянутой линии, причем эта линия последовательно содержит нагревательный туннель, охлаждающий туннель и пост выгрузки уплотненных элементов.

Другие отличия и преимущества изобретения будут очевидны из подробного описания рабочих стадий процесса и варианта осуществления устройства для выполнения этого процесса, которые представлены в качестве не налагающего ограничений примера.

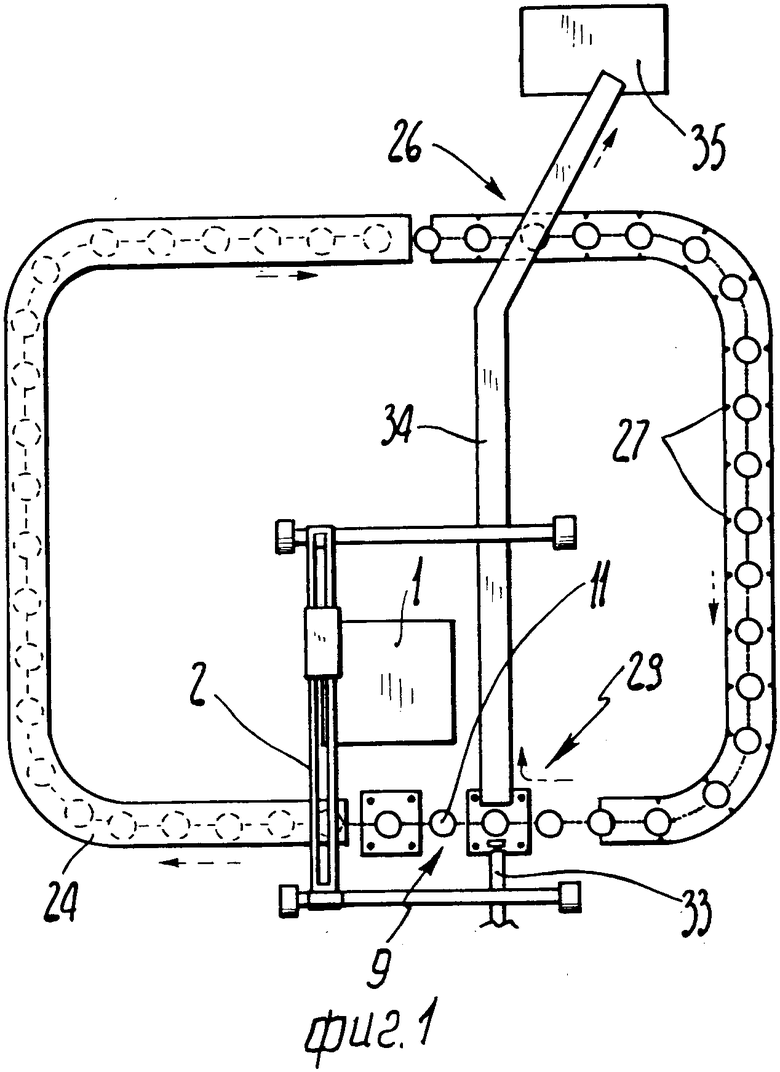

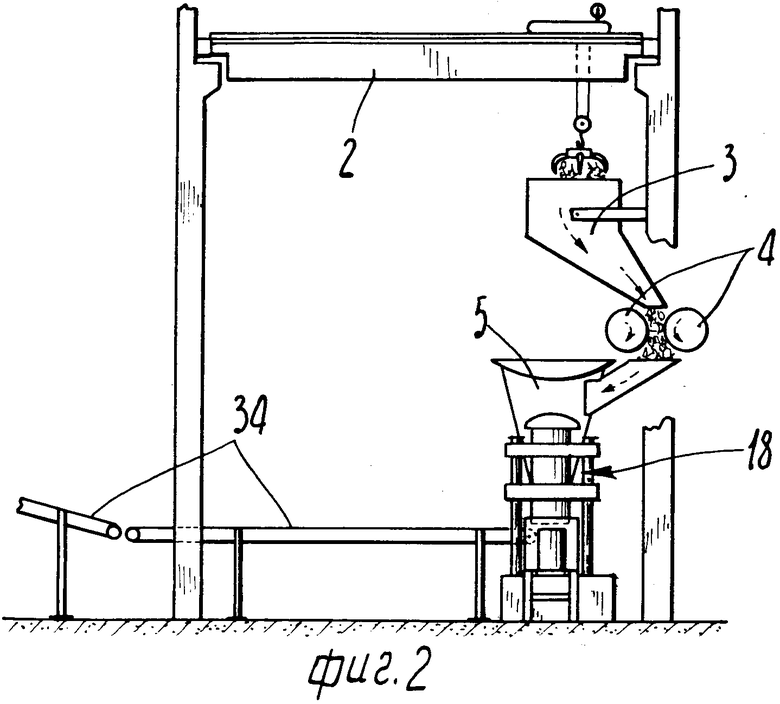

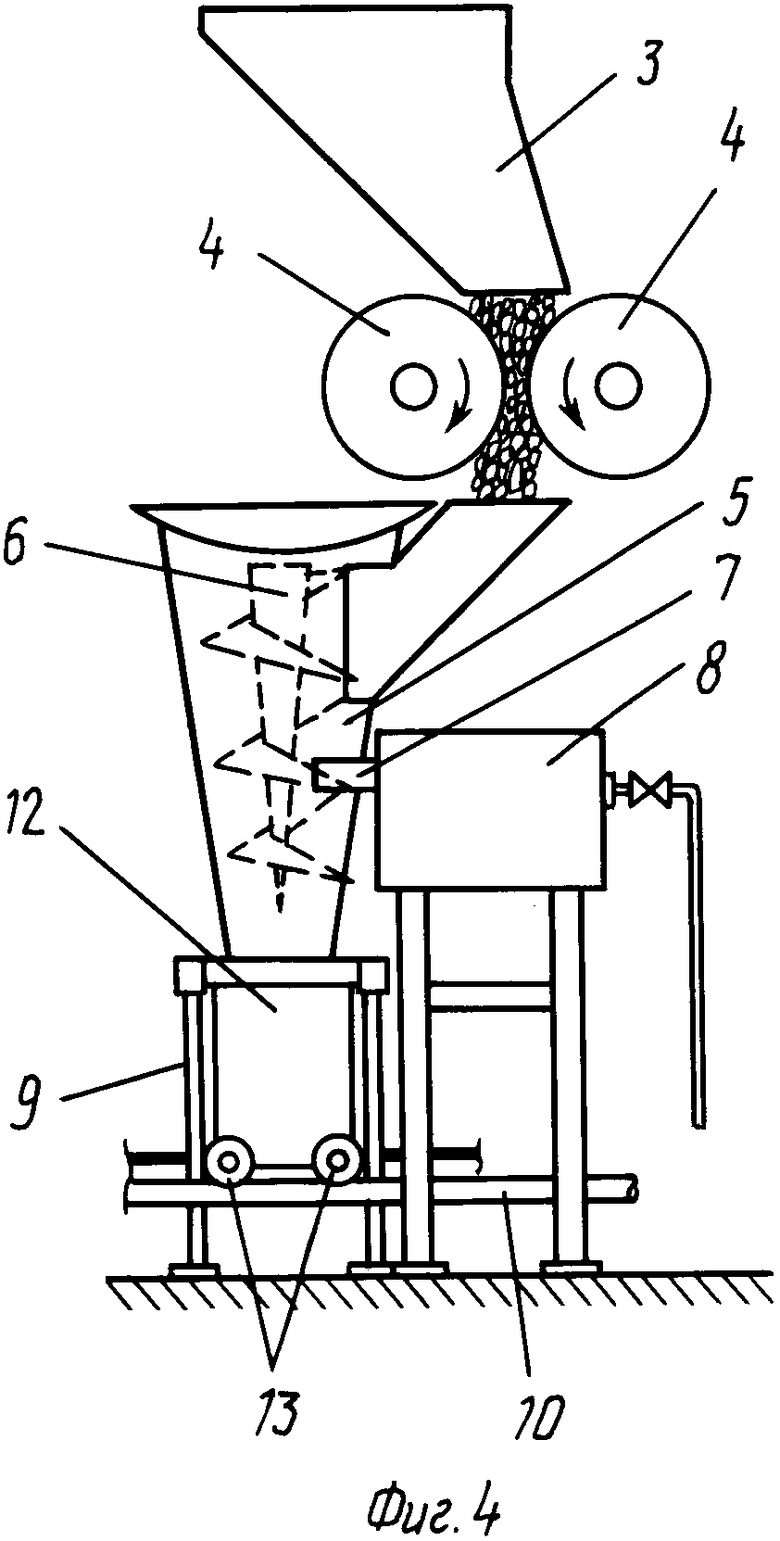

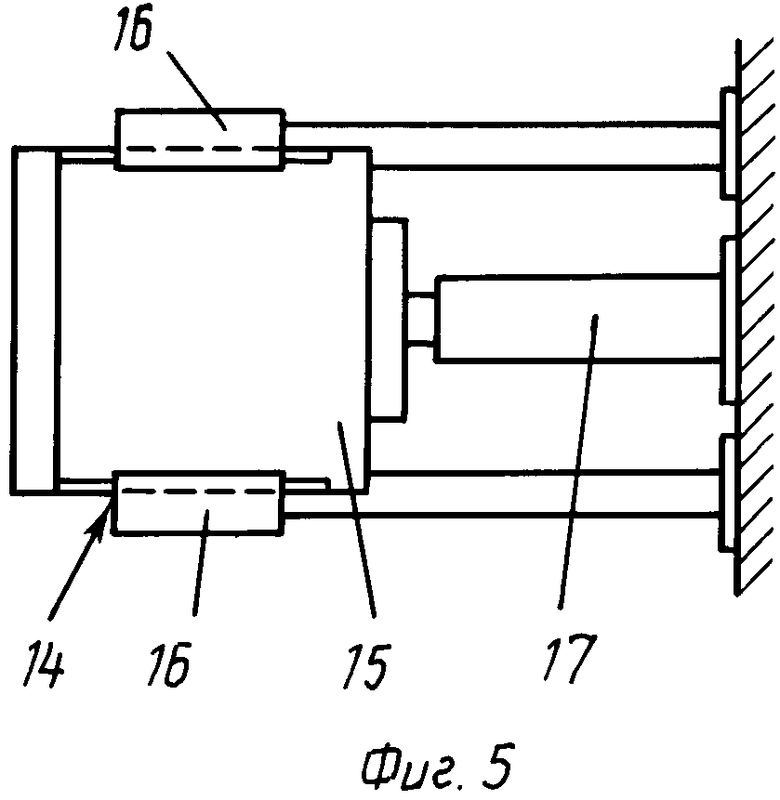

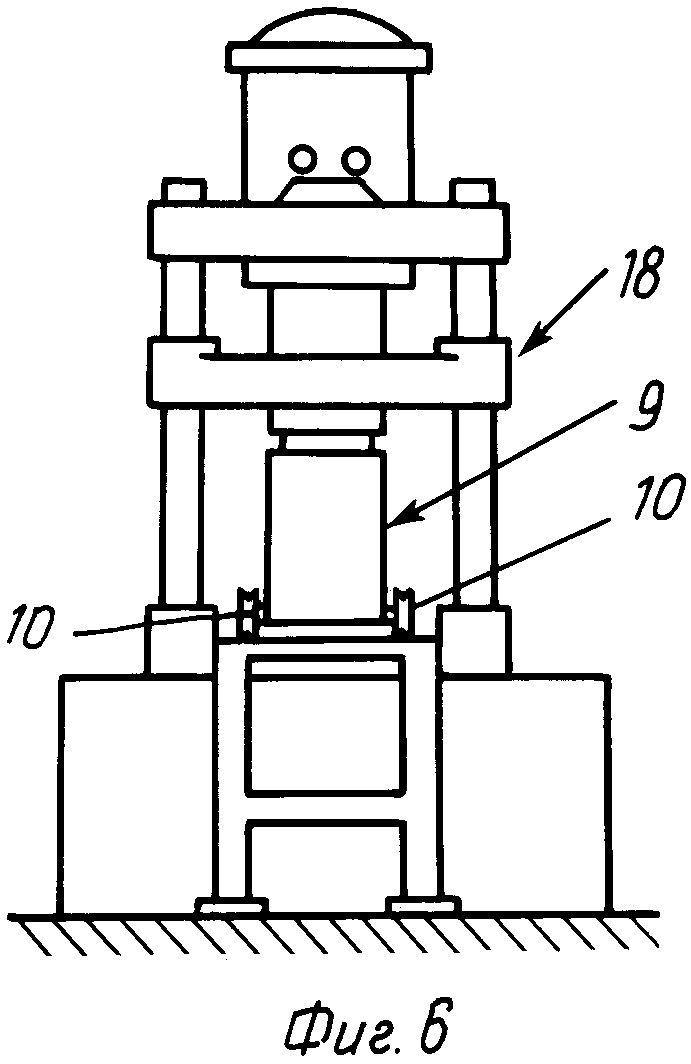

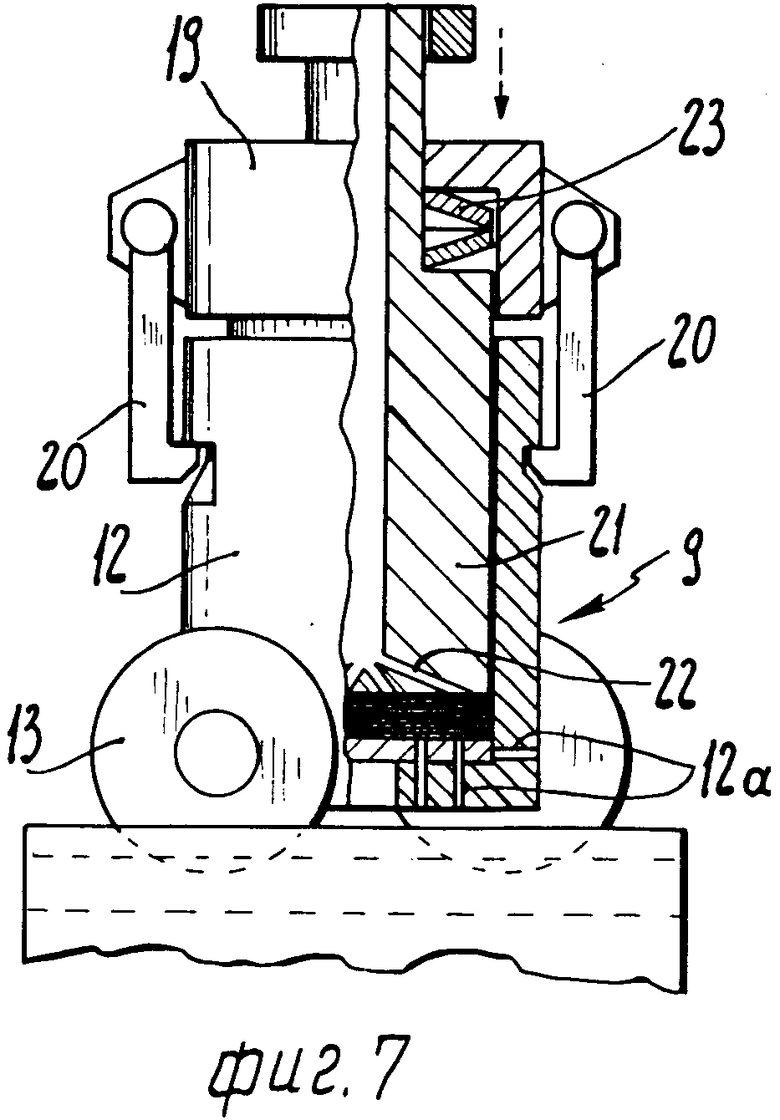

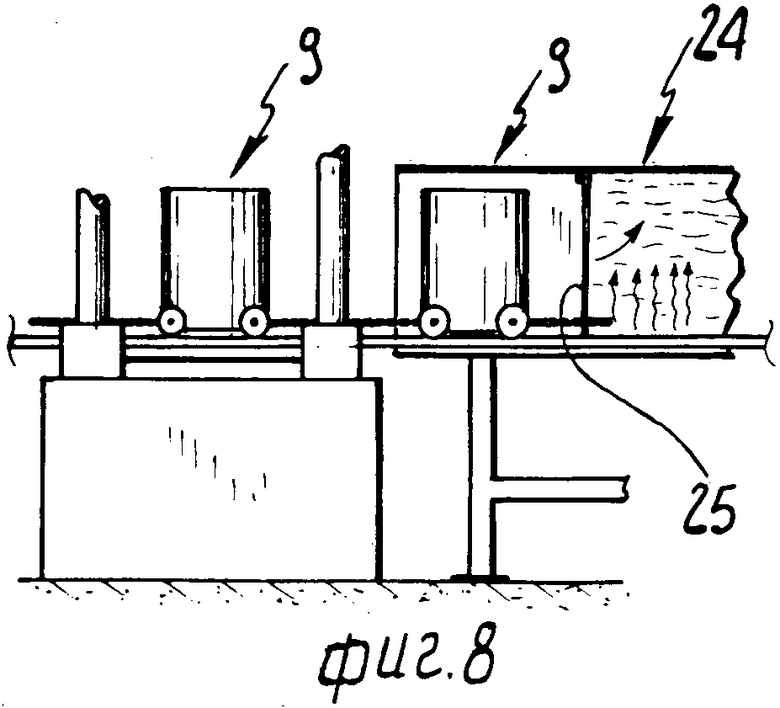

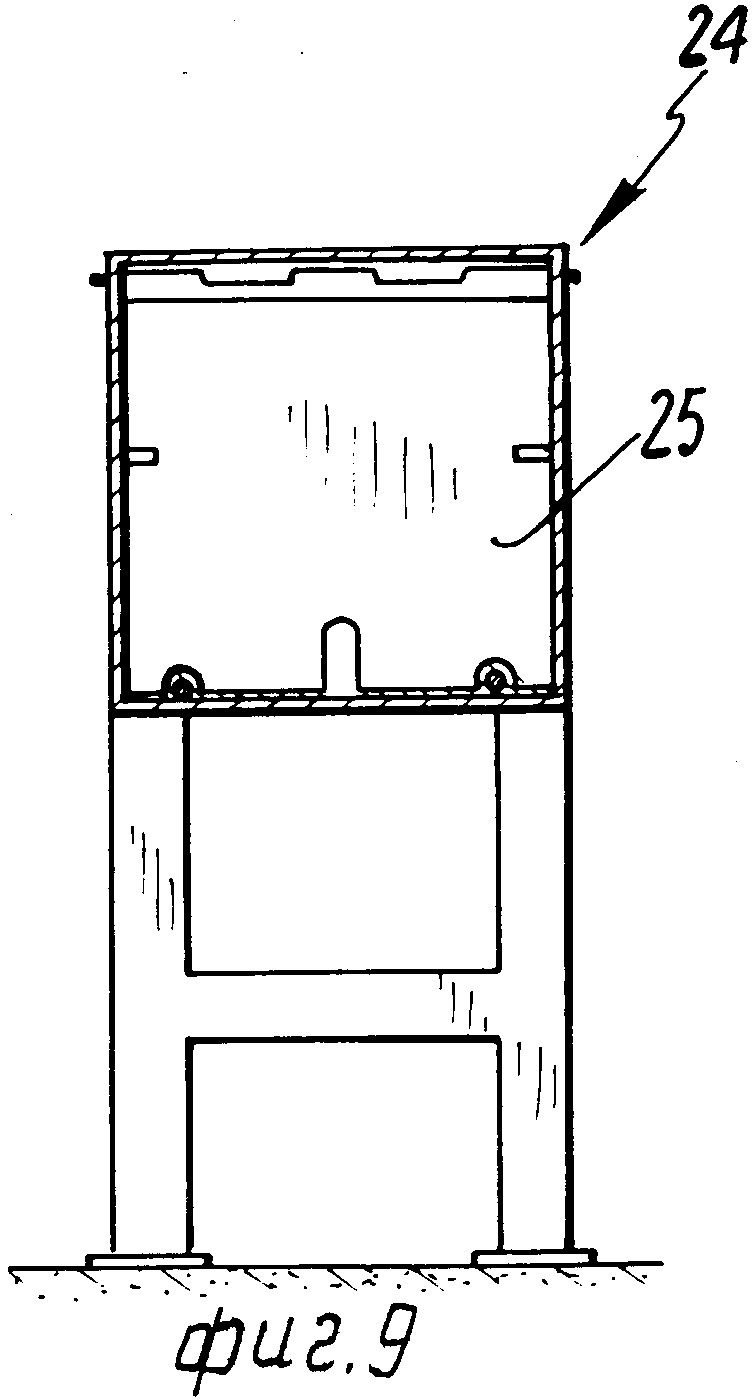

На фиг.1 представлен схематический вид устройства сверху; на фиг.2 боковой вид зоны устройства, которая предназначена для загрузки уплотняемых материалов и для выгрузки уплотненных материалов; на фиг.3 и 4 боковые виды участка устройства, который предназначен для первого сжатия материалов; на фиг. 5 подробный вид сверху режущего узла, расположенного под подающими средствами уплотняющих контейнеров; на фиг.6 вид уплотняющего пресса, расположенного за зоной наполнения контейнеров; на фиг.7 вид прессующих средств в сечении; на фиг.8 вид устройства во входной зоне нагревательного туннеля; на фиг.9 передний вид входа нагревательного туннеля; на фиг.10 в сечении подробный вид поста выгрузки уплотненных материалов.

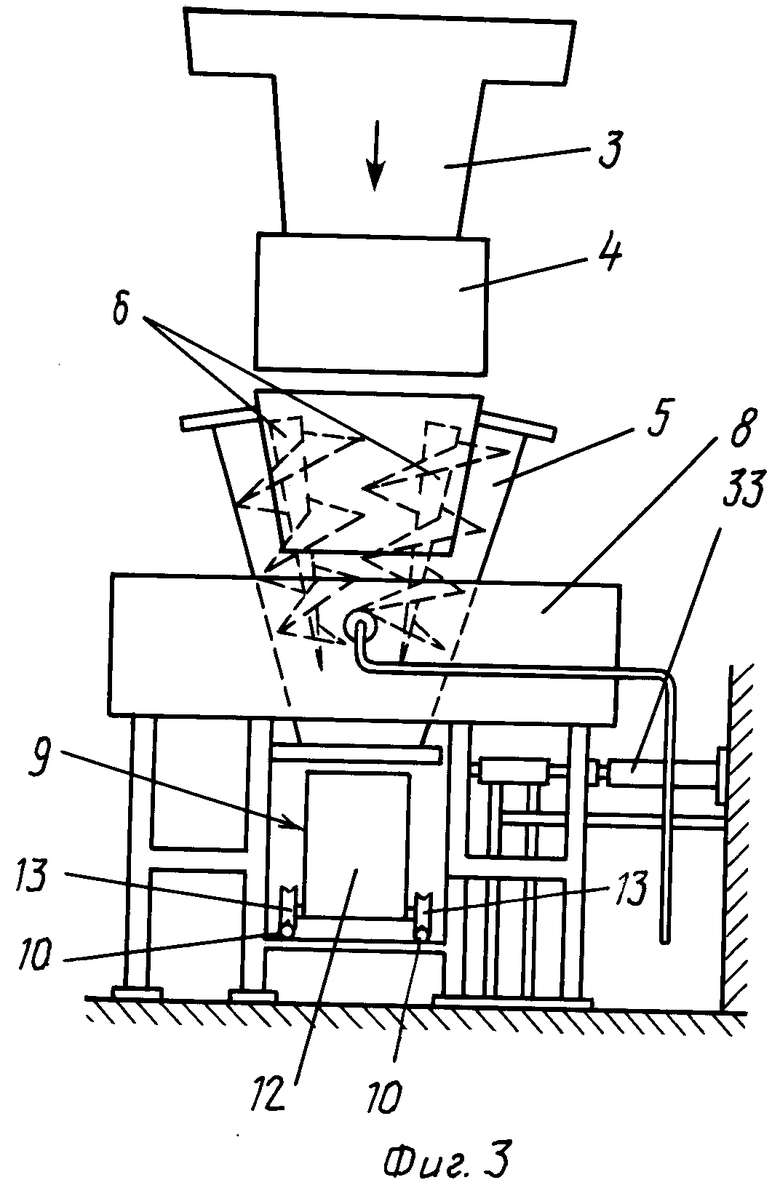

Что касается представленных выше чертежей, то отходы после их выгрузки в контейнер 1 возможно предварительно сортируются и предварительно сушатся, а затем с помощью мостового крана 2 загружаются в контейнер 3 с воронкообразным днищем, которое предназначено для их выгрузки между парой параллельных вращающихся роликов 4.

После этого материалы подвергаются первому сжатию, при котором происходит отделение первой жидкой фазы (немедленной жидкой фазы).

Затем предварительно уплотненные материалы подают в бункер 5, который расположен вертикально, имеет перфорированное днище и внутри которого расположена двойная сходящаяся смесительная спираль 6 с переменным шагом.

Отделение первой жидкой фазы продолжается в упомянутом бункере 5; эта фаза удаляется посредством трубопровода 7 и выпускается в резервуар 8 для загрязняющих веществ, снабженный взаимосвязанным с ним выпускным шиберным затвором.

Упомянутый бункер 5 расположен над постом, на котором находится контейнер 9 с колесами; контейнер может скользить по рельсовой линии 10 перемещения и принадлежит к ряду контейнеров того же самого типа, которые выстроены на одной линии, на одинаковом расстоянии друг от друга и взаимосвязаны цепями 11; каждый контейнер образует самоуплотняющую камеру.

Как видно на фиг.1, линия 10 перемещения обычно замкнута в виде петли, а цепь, образованная контейнерами 9, также замкнута в петлю. Каждый из упомянутых контейнеров 9 образован прочным металлическим барабаном 12 цилиндрической формы с отверстиями 12, а в его донной части для выпуска жидкости и с колесами 13 в нижнем положении.

Когда каждый контейнер 9, который находится в положении ожидания под бункером 5, заполняется, режущий узел 14, расположенный под бункером 6, приводится в действие, причем этот режущий узел предназначен для разделения материалов на части, которые посредством выполняемой обработки становятся однообразными и непрерывными.

Режущий узел 14 по существу состоит из горизонтального ножа 15, который может скользить по направляющим 16 и приводится в действие поршнем 17.

После заполнения каждый контейнер 9 проходит под уплотняющий пресс 18, прессующая часть которого содержит крышку 19, которая автоматически жестко крепится к контейнеру в конце сжатия посредством крюков 20, расположенных в диаметрально противоположных положениях.

Поршень 21 располагается в осевом направлении и с обеспечением возможности скольжения взаимосвязан с упомянутой крышкой 19, а выпускные отверстия 22 выходят из его прессующей поверхности.

Поршень 21 предназначен для создания непрерывного давления на материал, которым заполнен контейнер 9.

Как вариант, различные слои отходов (предпочтительно три), добавляемые посредством соответствующих фланцев и прижимаемые упомянутым поршнем 11, могут располагаться внутри каждого контейнера 9.

Между поршнем 21 и крышкой 19 обычно располагаются чашеобразные пружины 23, которые предназначены для удержания крюков 20 под напряжением, а следовательно, и для удержания крышки 19 в жесткой взаимосвязи с барабаном 12.

Путем последующего сжимающего воздействия на крышку 19 противоположно действию чашеобразных пружин 23 крюки 20 могут быть отсоединены и барабан 12 может быть освобожден от поршня 21.

Отделение второй жидкой фазы (задержанной жидкой фазы) пpоисходит на второй стадии сжатия после стадии нагрева со сжатием в самоуплотняющей камере.

Стадия нагревания выполняется путем прохождения каждого контейнера 9 в туннеле 24 обычно с подъемной дверью 25, внутри которого удерживаются высокая температура (например, порядка 300/400оС) и высокое давление.

При этом обеспечивается возможность дополнительного испарения жидкостей, все еще содержащихся в уплотненных материалах.

После стадии нагрева каждый контейнер 9 пропускается через туннель 26, внутри которого струи холодной воды 27 охлаждают упомянутый контейнер 9, а следовательно, и уплотненные материалы.

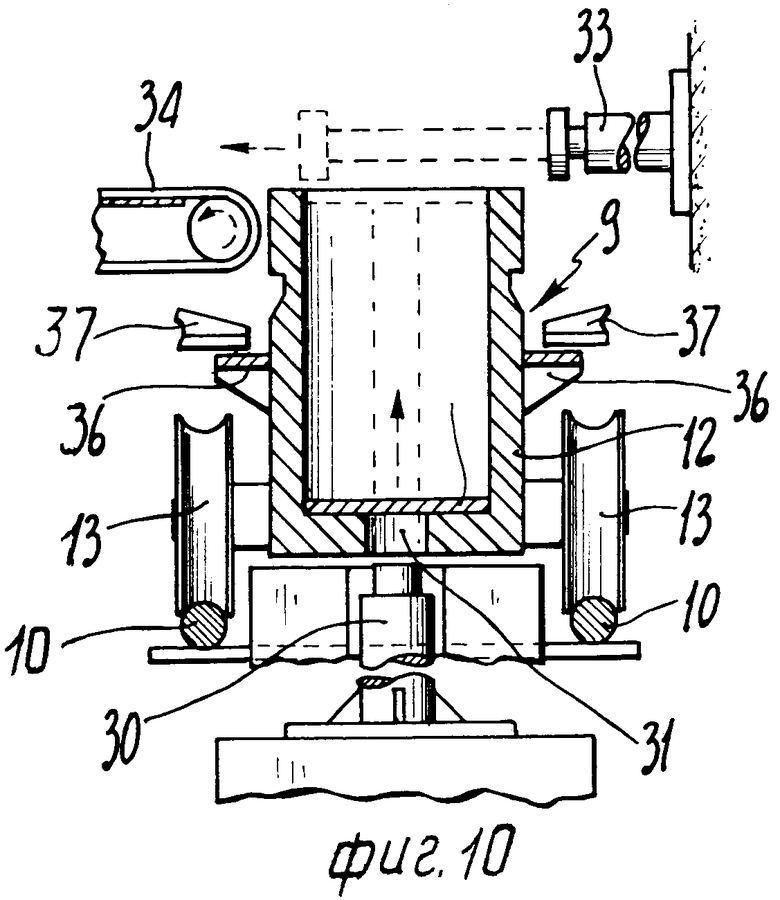

Пост 29 выгрузки расположен на выходе из туннеля 26 и содержит поршень 30, который сам по себе располагается ниже каждого контейнера 9 и посредством входа в упомянутый контейнер через отверстие 31 в его днище заставляет подниматься уплотненный блок 32; посредством горизонтального поршня 33, который расположен выше, упомянутый блок перемещается на транспортерную ленту 34, которая выгружает его в накопительный контейнер 35.

Для того, чтобы предотвратить действие поршня 30 по подъему барабана 12 вследствие прилипания уплотненного блока 32 к днищу, упомянутый барабан имеет боковые ушки 36, которые, когда контейнер 9 устанавливается на место, примыкают к другим ушкам 37, которые расположены над ними и проходят от конструкции разгрузочного поста 29.

Описанные выше процесс и устройство для его осуществления обеспечивают разделение уплотняющих действий, которое предполагается для достижения полного отделения немедленной и задержанной жидких фаз.

При этом достигается полное обезвоживание и удаление влаги из уплотненных материалов, что позволяет получить существенное уменьшение объема.

Полное исключение жидкой фазы из уплотненных материалов позволяет стабилизировать эти материалы с физической и химической точек зрения.

Кроме того, следует отметить, что уплотняющее действие в сочетании с термическим действием обеспечивает дезинфекцию и дезинсекцию уплотненных материалов.

Токсические и вредные элементы осаждаются в виде нерастворимых или труднорастворимых соединений и подвергаются действию терморазрушения и инактивации, либо сдавливаются и подвергаются агломерации, а полученная масса затем может быть обернута защитным покрытием.

Уплотненные блоки могут быть повторно использованы в качестве добавок или с добавками для получения определенных конструкций, таких как дамбы, либо иных конструкций.

Что касается величины снижения объема и веса, получаемых в случае процесса согласно изобретению, то представляется возможным, например, достичь снижение объема в 16-17 раз по отношению к первоначальному, а также снижение веса порядка 30%

Что же касается проблем воздействия на окружающую среду, то устройство никак не приводит к загрязнению воздуха, воды или почвы; жидкие фазы, вытесняемые как таковые или в форме пара, конденсируются и собираются; из сборника они проходят для доведения их до надлежащего состояния (или к другим системам) с окончательным выпуском одной воды, поскольку доведенные до надлежащего состояния отходы обычно повторно вводятся в уплотненные материалы.

Никаких газов или других загрязнений из устройства не просачивается не только согласно законодательству, которое предполагает максимально допустимые концентрации (например, при сжигании, выхлопе и т.д.), а следовательно, согласно относительному критерию (концентрациям), но и в абсолютных выражениях.

Устройство не создает запахов, а уплотненные материалы не имеют неприятных запахов, неприглядного вида, они непроницаемы, стерилизованы и термически детоксичны, а также обладают твердостью, устойчивостью и инертностью.

Процесс, а следовательно, и устройство не предполагают какого-либо сгорания, а увеличение нагрева (300/400оС) осуществляется при полном отсутствии воздуха и кислорода с последующим отсутствием какого-либо вида сгорания.

Продукты, получаемые в результате уплотнения, таким образом не являются загрязнениями, компактны, устойчивы, не содержат влагу, стойки к обычным химико-физическим агентам, весьма стойки к сжатию и другим механическим параметрам, практически обезвожены и не могут быть использованы в качестве пищи для животных и паразитов.

Другие положительные результаты, связанные с осуществлением процесса, согласно изобретению, заключаются в улучшении общих условий в местах отсыпки, в уменьшении количества необходимых мест отсыпки и их объема, в возможности исключения мест отсыпки, поскольку уплотненные материалы могут использоваться повторно сами по себе и с добавками, о чем говорилось ранее, для оснований, осушения, дамб, дорог и т.д.

Другие положительные аспекты заключаются в уменьшении необходимости распахивания и разрушения территории для выемки грунта и нарушения равновесия земной поверхности с целью получения конструкционных материалов: гравия, песка и т.д. эквивалентное количество материала для соответствующих целей может быть обеспечено уплотненными материалами.

Наконец, дополнительно необходимо отметить, что уничтожение отходов даже может выполняться на месте путем создания небольших устройств.

Естественно, устройство для обеспечения мобильности может быть установлено на грузовиках или судах для обычной работы, или в аварийных ситуациях и стихийных бедствиях, или несчастных случаях.

Можно видеть на практике, что посредством изобретения поставленные задачи достигнуты.

Изобретение допускает определенное количество модификаций и вариантов, все из которых находятся в объеме концепции изобретения.

Кроме того все детали могут быть заменены другими технически эквивалентными элементами.

Описанный процесс предполагает другие модификации и интеграции без отклонения от объема защиты изобретения.

Применяемые на практике материалы устройства и его размеры могут быть любыми в зависимости от предъявляемых требований.

Использование: в переработке городских, промышленных и подобных отходов. Сущность: процесс уплотнения материалов, идущих в отходы, содержит первую стадию сжатия отходов со сдавливанием и отделением первой жидкой фазы, вторую стадию подачи сжатых материалов к самоуплотняющей камере, в которой выполняется второе сжатие материалов с отделением второй жидкой фазы, нагревание уплотненных материалов и их охлаждение. Устройство для уплотнения идущих в отходы материалов содержит пару сжимающих роликов 4, расположенных над подающим устройством 5 с двойной спиралью, которое выгружает материал внутрь контейнеров 9, которые могут скользить по линии 10 перемещения, в начале которой находится уплотняющий пресс. Линия 10 перемещения последовательно содержит нагревательный тунель, охлаждающий тунель и пост для выгрузки уплотненных элементов. Продукты, получаемые в результате уплотнения являются экологически чистыми и могут быть использованы самостоятельно или с добавками. Процесс экологически чистый. 2 с. и 12 з.п. ф-лы, 10 ил.

| СПОСОБ СТАБИЛИЗАЦИИ УЛЬТРАКОНЦЕНТРАТА ГРИБНОЙ β -ГАЛАКТОЗИДАЗЫ | 1994 |

|

RU2061755C1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

1995-07-09—Публикация

1991-03-05—Подача