Изобретение относится к ремонту и восстановлению дорожных покрытий, предназначено, в частности, для снятия асфальтобетонного покрытия дорог с целью его вторичного использования с последующей регенерацией снятой крошки.

Известно навесное орудие [1] для снятия слоя дорожного покрытия. Орудие представляет собой раму, на которой установлен фрезерный диск для резки швов на дорожных покрытиях или цилиндрическая фреза для фрезерования их. Орудие крепится при помощи навесных устройств на передней части катков, грейдеров, тракторов и т.п.

Получению требуемого технического результата препятствуют следующие причины: небольшая масса навесного оборудования, обусловленная несущей возможностью базовой машины, что приводит к увеличенной вибрации, передаваемой на раму базовой машины.

Наиболее близким по технической сущности является навесное устройство для фрезерования алсфальтобетона [2] Устройство навешивается на заднюю по ходу часть трактора К-701 и приводится в действие от вала отбора мощности трактора. В транспортное положение устройство переводится гидроцилиндрами, при этом отсутствует контакт фрезы с поверхностью дороги. В рабочем положении устройство опирается на механизм ограничения заглубления (опорные колеса), расположенные за фрезой.

Получению требуемого технического результата препятствует выполнение устройства навесным, следствием чего является его небольшая масса (для трактора К-701 не более 5 т), что приводит к увеличению вибрации, передаваемой на раму базовой машины, и уменьшает срок ее эксплуатации, а также снижает качество фрезерования. Расположение механизма ограничения заглубления (опорных роликов) за фрезой (по ходу машины) затрудняет установку глубины фрезерования, так как механизм контактирует с обработанной поверхностью асфальтобетона, что вызывает необходимость установки перед ним щитка для сгребания отфрезерованного материала в сторону и предотвращения передвижения опорных роликов по стружке асфальтобетона, но это приводит к затруднениям при уборке сфрезерованного материала.

Для достижения технического результата предлагается усовершенствование устройства, в результате которого увеличится ширина фрезерования, а также устранится вредное влияние вибрации на базовую машину и фрезерный агрегат.

Технический результат достигается тем, что устройство для холодного фрезерования асфальтобетона содержит базовую машину, к валу отбора мощности которой присоединен фрезерный агрегат, причем агрегат выполнен полуприцепным с транспортными колесами, расположенными между базовой машиной и фрезой, а в системе привода подъема (опускания) транспортных колес установлен узел компенсации веса (УКВ) фрезерного агрегата. Выполнение агрегата полуприцепным увеличивает его вес по сравнению с навесным оборудованием в 2-10 раз. Для компенсации увеличенного веса и, следовательно, силы трения опорных поверхностей механизма ограничения заглубления по асфальтобетону и для создания возможности передвижения фрезерного агрегата используется УКВ. В рабочем положении (с опущенными транспортными колесами) УКВ создает вертикальное усилие, направленное вверх. Это усилие частично компенсирует вес фрезерного агрегата, передающийся на опорные поверхности механизма ограничения заглубления. При этом снижается нагрузка на механизм ограничения заглубления, что позволяет базовой машине с тяговым усилием Fт 2-5 т перемещать полуприцепной фрезерный агрегат весом 12-20 т.

При коэффициенте трения металлических опорных поверхностей по асфальтобетону f= 0,4-0,6 сила трения Fтр1=Р1˙f где Р1 вес агрегата, Р1 12-20 т. Сила трения при указанных пределах веса фрезерного агрегата

Fтр1 12 т ˙ 0,4 4,8 т,

Fтр1 20 т ˙ 0,5 10 т, т.е. базовая машина с тяговым усилием Fт 2-5 т этот агрегат не потянет, так как 4,8 > 2, 10 > 5.

При использовании узла компенсации веса (УКВ) часть веса фрезерного агрегата компенсируется с таким расчетом, чтобы сила трения была меньше тягового усилия

Fтр2 Р2 ˙ f < Fт, где Р2 Р1 Δ Р,

Δ Р часть веса агрегата, компенсируемая УКВ.

Таким образом, использование УКВ позволяет перемещать фрезерный агрегат увеличенного веса. Увеличение веса фрезерного агрегата приводит к увеличению ширины фрезерования до 1,5-2,0 м (при использовании трактора К-701).

Обоснованием выбранных пределов является следующее.

Увеличение веса фрезерного агрегата меньше 12 т не позволяет получить требуемую ширину фрезерования. Увеличение веса фрезерного агрегата более 20 т приведет к невозможности сдвинуть агрегат с места, даже при использовании УКВ.

Расположение транспортных колес между базовой машиной и фрезой улучшает условия работы агрегата. Колеса в рабочем положении не катятся по стружке асфальтобетона. Указанное расположение колес создает также удобство для доступа к фрезе при ее обслуживании, уборке стружки и ремонте. В качестве опорных поверхностей полуприцепного агрегата используется механизм ограничения заглубления, имеющий развитую поверхность.

Отличием предлагаемого изобретения от прототипа является выполнение фрезерного агрегата полуприцепным. Транспортные колеса агрегата расположены между базовой машиной и фрезой. В системе привода подъема (опускания) транспортных колес установлен узел компенсации веса фрезерного агрегата.

Выполнение фрезерного агрегата полуприцепным увеличивает его вес, который уравновешивается приподнимающим агрегат усилием, создаваемым в системе привода подъема (опускания) транспортных колес агрегата с помощью УКВ. Скомпенсированный вес фрезерного агрегата позволяет ему передвигаться с помощью транспортных колес. Расположение транспортных колес между базовой машиной и фрезой предотвращает качение их по стружке асфальтобетона, а также является удобным для доступа к фрезе при ее обслуживании, ремонте и уборке стружки.

Увеличение веса фрезерного агрегата уменьшает вибрацию от работающей фрезы. Вибрация передается на обрабатываемый асфальтобетон через опорные развитые поверхности механизма ограничения заглубления. Все изложенное вместе позволяет увеличить ширину обрабатываемой поверхности до 1,5-2 м.

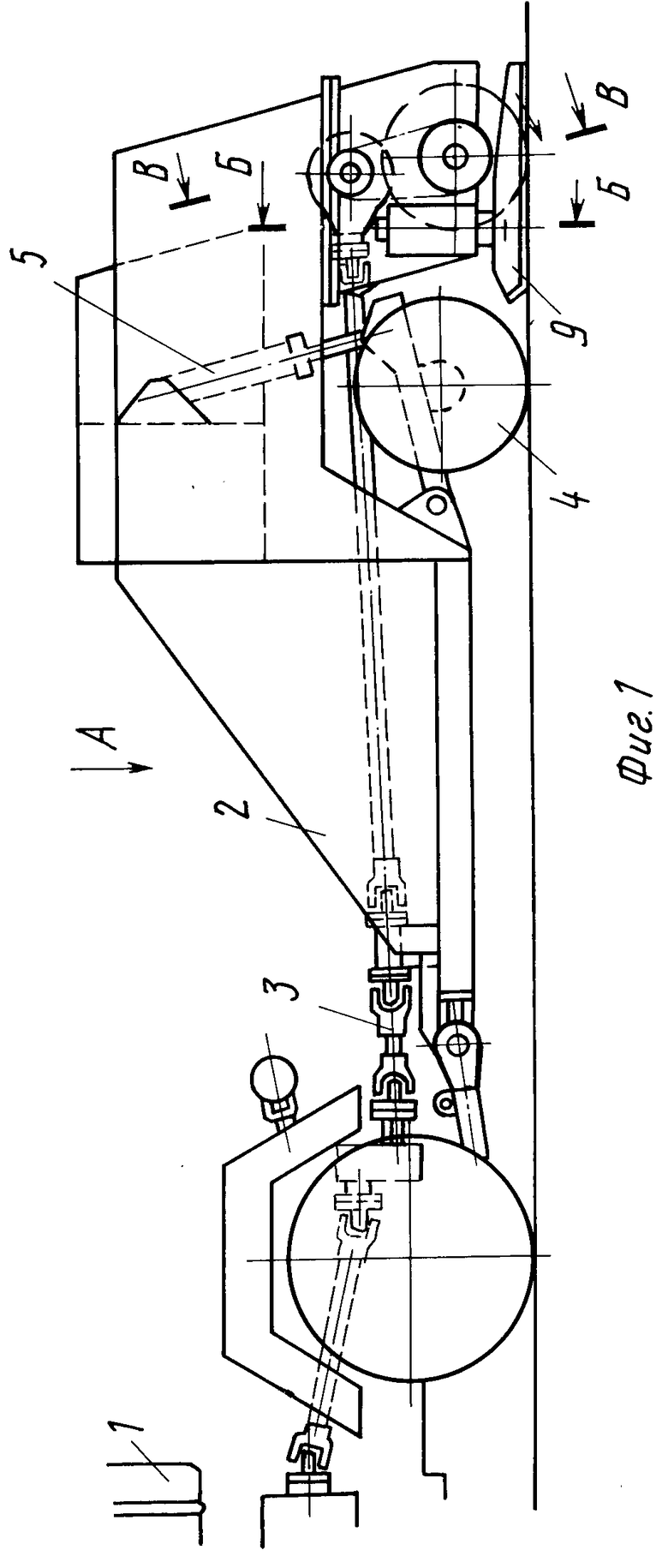

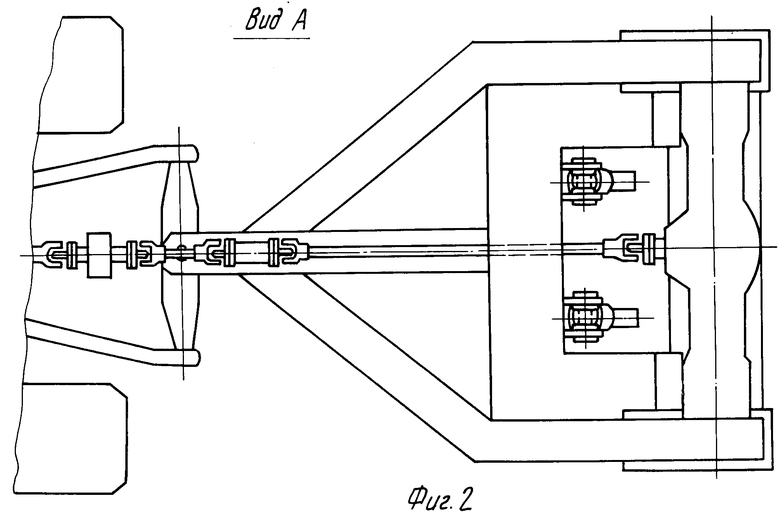

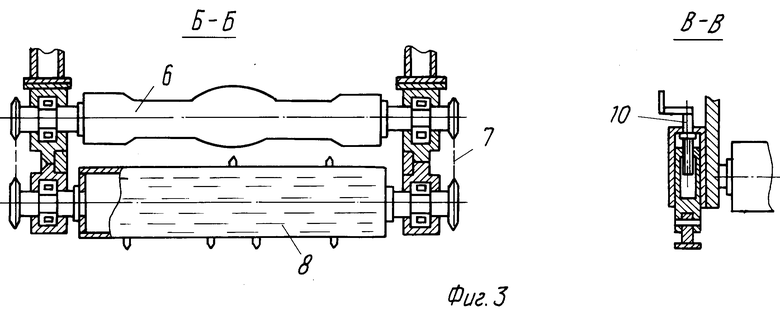

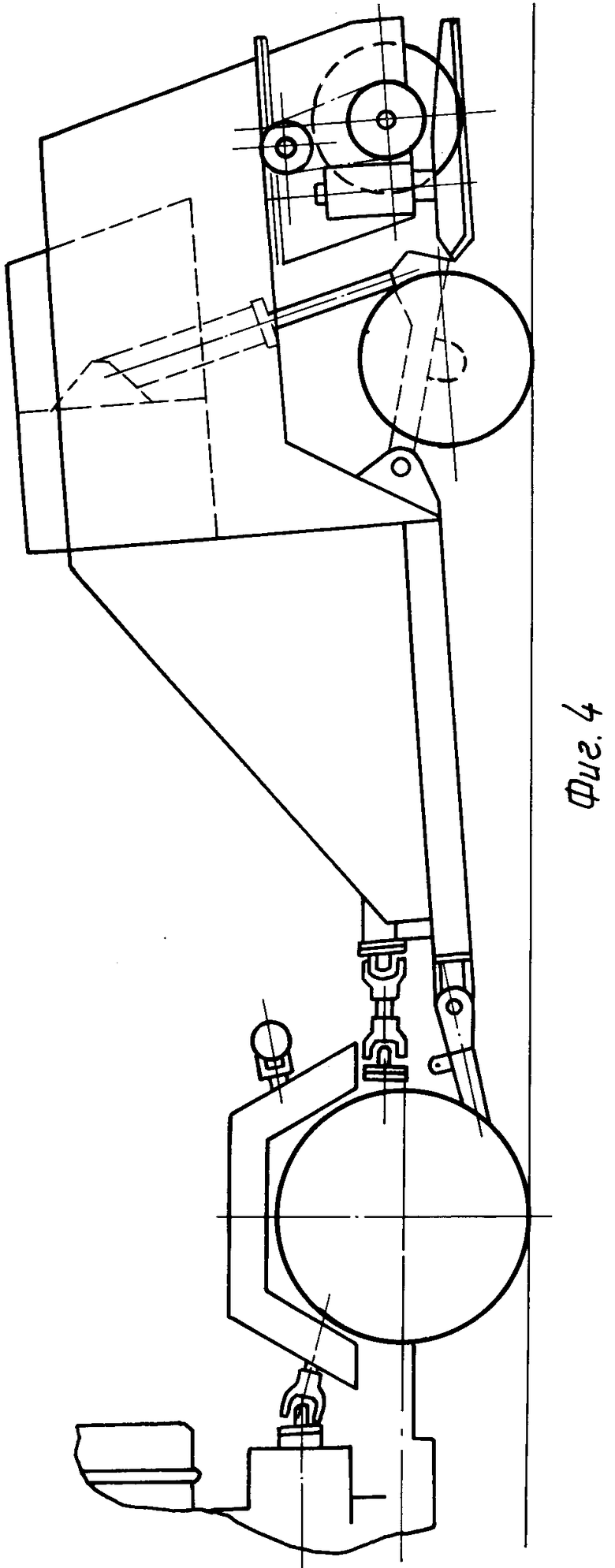

На фиг. 1-5 изображено устройство для холодного фрезерования асфальтобетона.

Устройство состоит из базовой машины 1 (например, трактора К-701), рамы полуприцепного фрезерного агрегата 2, карданного вала привода фрезы 3, транспортных колес 4, гидросистемы привода подъема (опускания) транспортных колес 5, редуктора привода фрезы 6, цепной передачи 7 на фрезу 8, механизма ограничения заглубления (лыжи) 9 и винта 10.

Устройство работает следующим образом. Базовая машина доставляет фрезерный агрегат, находящийся в транспортном положении (фиг.4) к месту работы. После остановки базовой машины включают ее вал отбора мощности, от которого через карданный вал и редуктор 6 фреза 8 получает вращение.

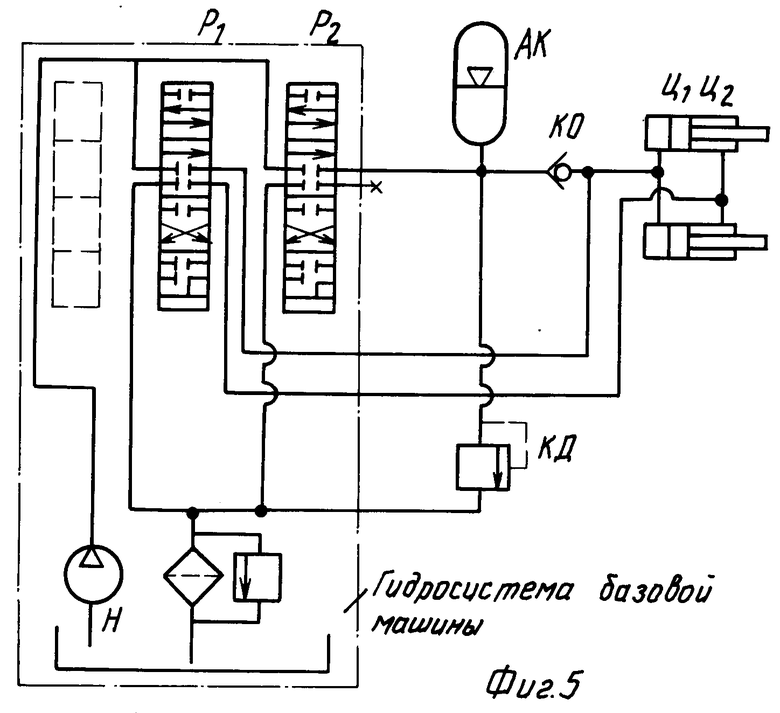

На фиг. 5 изображена схема гидравлическая подъема (опускания) транспортных колес, где АК пневмогидроаккумулятор, КД клапан давления, КО обратный клапан, Ц1 Ц2 цилиндры подъема транспортных колес, Р1Р2 гидрораспределитель базовой машины, Н гидронасос базовой машины. Схема работает следующим образом: гидрораспределителем Р1 фрезу опускают на обрабатываемый асфальтобетон. Разрушая покрытие, фреза под действием веса фрезерного агрегата заглубляется в покрытие до контакта механизма ограничения заглубления (лыжи) с необработанным покрытием. Глубина заглубления устанавливается перемещением лыжи 9 с помощью винта 10. При достижении полного контакта с покрытием гидрораспределитель Р1 переводят в нейтральное положение и включают гидрораспределитель Р2 на подачу давления в бесштоковую полость гидроцилиндров гидросистемы привода подъема (опускания) транспортных колес 5. Давление в пневмогидроаккумуляторе АК-1 начинает повышаться. При достижении давления 66 кг/см2, соответствующего при диаметре цилиндров 100 мм усилию Δ Р=10 т, заранее установленному на клапане давления КД, клапан срабатывает и перепускает масло в бак трактора. Для окончания перепускания масла гидрораспределитель Р2 переводят в нейтральное положение. В результате в сети гидроцилиндров 5 устанавливается давление, определяемое клапаном давления КД (66 кг/см2). При этом на фрезерный агрегат через транспортные колеса действует сила, компенсирующая вес агрегата и уменьшающая силу трения опорных лыж о поверхность дороги.

Для проведения процесса фрезерования включают рабочее движение базовой машины. После окончания фрезерования процесс проводится в обратной последовательности: выключается вал отбора мощности, фреза останавливается, гидрораспределителем Р2 снимается давление пневмогидроаккумулятора АК-1 с гидроцилиндров (Ц1 Ц2). Затем включается гидрораспределитель Р1 на подачу масла в бесштоковую полость гидроцилиндров (Ц1 Ц2). Попаданию масла в пневмогидроаккумулятор АК-1 препятствует обратный клапан К-01. Происходит опускание транспортных колес 4 и поднятие фрезерного агрегата в транспортное положение. Цикл завершен. Роль узла компенсации веса (УКВ) выполняет гидросистема привода подъема (опускания) транспортных колес 5, включающая в себя гидроаккумулятор и клапан давления.

Предлагаемое устройство при его осуществлении способно обеспечить достижение технического результата, выражающегося в увеличении ширины фрезеруемого шва и устранении вибрации за счет предлагаемых конструктивных особенностей устройства.

Использование: ремонт и восстановление дорожных покрытий. Сущность изобретения: устройство содержит базовую машину с гидросистемой, фрезерный агрегат с приводом от вала отбора мощности базовой машины. Фрезерный агрегат выполнен полуприцепным с транспортными колесами, расположенными между базовой машиной и фрезой. Гидросистема выполнена с соединенными между собой пневмогидроаккумулятором и клапаном давления для подъема и опускания транспортных колес полуприцепа, компенсирующих вес фрезерного агрегата. 5 ил.

УСТРОЙСТВО ДЛЯ ХОЛОДНОГО ФРЕЗЕРОВАНИЯ АСФАЛЬТОБЕТОНА, содержащее базовую машину с гидросистемой и фрезерный агрегат с приводом от вала отбора мощности базовой машины, отличающееся тем, что фрезерный агрегат выполнен полуприцепным с транспортными колесами, расположенными между базовой машиной и фрезой, а гидросистема выполнена с соединенными между собой пневмогидроаккумулятором и клапаном давления для подъема и опускания транспортных колес полуприцепа, компенсирующих вес фрезерного агрегата.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Разработка НПО Росремдормеханизация, Московская обл | |||

| пос.Мамонтовка, ул.Рабочая 1. | |||

Авторы

Даты

1995-07-09—Публикация

1992-08-06—Подача