Изобретение относится к горной промышленности, а именно к исполнительным органам комбайнов непрерывного действия, применяемым при проходке выработок в камерах.

Известен проходческий комбайн непрерывного действия, содержащий один исполнительный орган с осью вращения, параллельной направлению движения комбайна [1] Недостатком такого комбайна является незначительная ширина проходимой выработки.

Известен проходческий комбайн непрерывного действия, содержащий два исполнительных органа бурового типа, расположенных в одной плоскости, с независимыми осями вращения [2] Недостатком известной конструкции является то, что при двух исполнительных органах, расположенных в одной плоскости и имеющих независимые оси вращения, параллельные направлению движения комбайна, расстояние между центрами их вращения не равно радиусу исполнительного органа, вследствие чего в кровле и почве выработки появляются выступы, для устранения которых необходимо применение вспомогательных исполнительных органов барабанного или цепного типа.

Целью изобретения является повышение эффективности работы комбайна.

Указанная цель достигается тем, что в комбайне, содержащем два исполнительных органа бурового типа с независимыми осями вращения, оси вращения располагают под углом друг к другу.

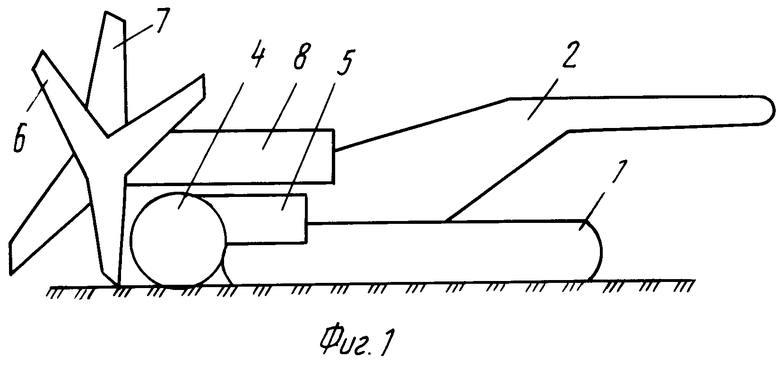

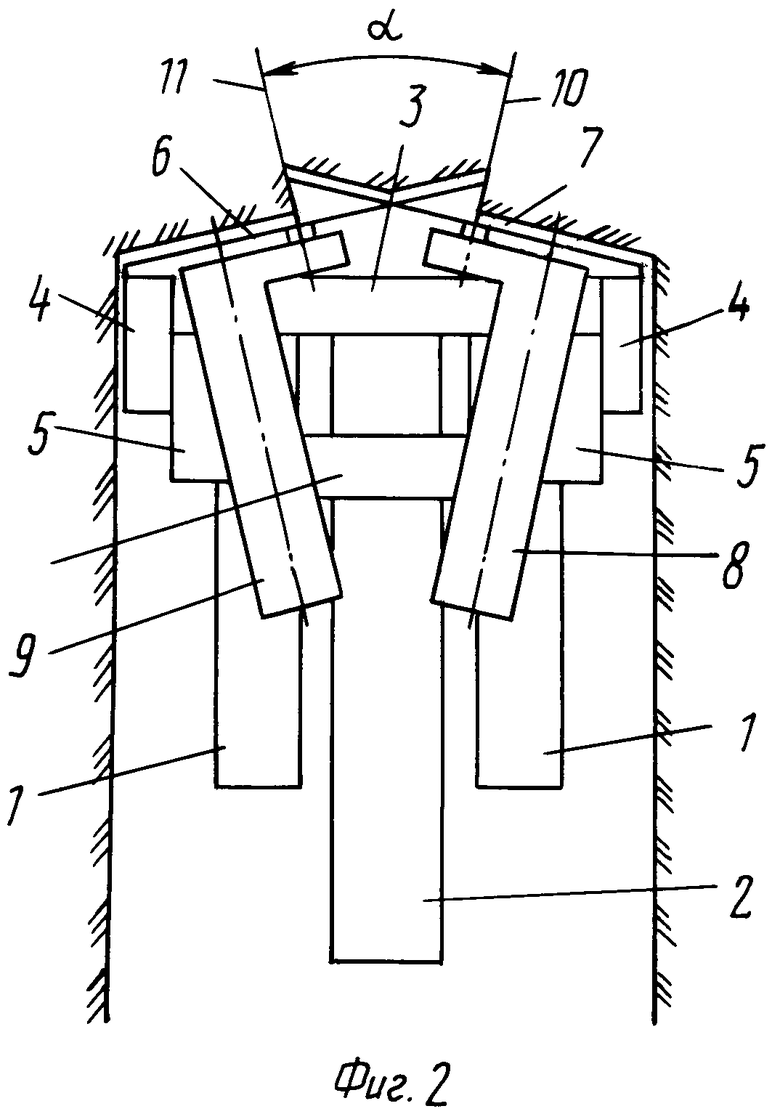

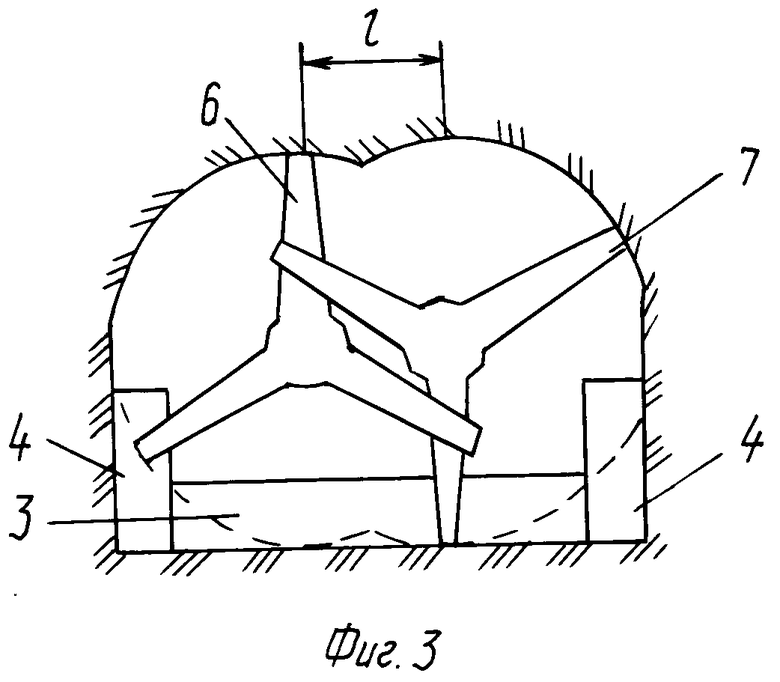

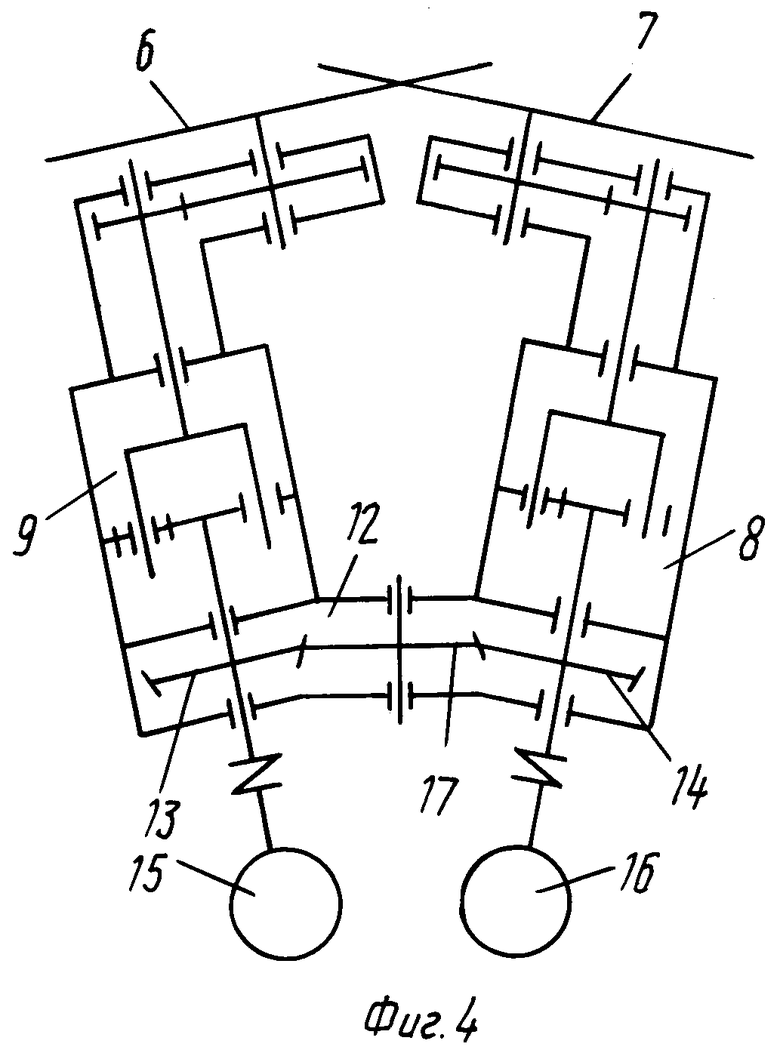

На фиг.1 показан общий вид комбайна, вид сбоку; на фиг.2 то же, вид сверху; на фиг.3 вид на исполнительный орган со стороны забоя; на фиг.4 кинематическая схема приводов исполнительных органов.

Комбайн содержит ходовую часть 1, конвейер 2, бермовый орган 3 с отрезными барабанами 4 и электроприводами 5, а также сдвоенный исполнительный орган, состоящий из трехлучевых буров 6 и 7 с электроприводами 8 и 9. Оси 10 и 11 вращения буров 6 и 7 расположены под углом α друг к другу (фиг.2). Привод 8 и 9 расположены эксцентрично по отношению к осям 10 и 11 вращения буров 6 и 7 (фиг.2) и кинематически связаны между собой механизмом синхронизации 12, содержащим конические шестерни 13, 14, установленные на валах электродвигателей 15 и 16, и паразитную коническую шестерню 17 (фиг.4).

Расположение осей 10 и 11 буров 6 и 7 под углом α друг к другу (фиг.2) приводит к тому, что плоскости вращения буров 6 и 7 также будут располагаться под углом друг к другу. Это значит, что грудь забоя, обрабатываемого бурами 6 и 7, будет находиться не в одной плоскости, как это происходит при бурах с параллельными осями вращений, а в разных плоскостях (фиг.2). В результате луч бура 7 (фиг.3) находится впереди луча бура 6 (либо наоборот), поэтому часть резцов бура 6 закрыта лучом бура 7 (либо наоборот) и периодически не вступает в контакт с забоем, т.е. число резцов, вступающих в контакт с забоем, снижается. Кроме того, за счет расположения осей буров 6 и 7 под углом и, следовательно, в разных плоскостях, в процессе работы площадь забоя, разрушаемая буром 7, перекрывает часть площади, разрушаемой буром 6 и наоборот. Расположение осей 10 и 11 под углом дает возможность значительно расширить границы изменения межцентрового расстояния l. При параллельном расположении осей вращения буров и размещения самих буров в одной плоскости минимальное расстояние между центрами вращения буров ограничивается длиной лопасти бура. Поэтому в кровле выработки появляется выступ в виде криволинейного треугольника, образованного пересечением двух круглых забоев от буров. При расположении осей 10 и 11 под углом, выбирая угол α, можно установить размер l, при котором высота выступа в кровле выработки будет минимальной.

Механизм синхронизации 12 (фиг.2), кинематически связывающий выходные валы приводов буров 6 и 7 шестернями 13, 14, 17, предназначен для исключения столкновения буров 6 и 7 в процессе работы и, кроме того, позволяет расположить лучи буров 6 и 7 так, как, например, показано на фиг.3.

В представленной на фиг.4 кинематической схеме показан двухдвигательный, связанный кинематически через механизм синхронизации привод. Данная кинематика позволяет применить для привода буров 6 и 7 один двигатель, расположенный соосно с валом, на котором находится шестерня 17.

Следствием применения предлагаемой конструкции явится устранение органа, оконтуривающего кровлю выработки и, следовательно, снижение трудоемкости изготовления комбайна, его металлоемкости, а также снижение энергопотребления и повышение надежности при эксплуатации. Кроме того, перед бермовым органом в центральной его части (фиг.3) устраняется выступ в почве выработки и появляется свободное пространство. Эти факторы должны облегчить условия работы бермового органа за счет уменьшения переизмельчения руды и снижения потребляемой мощности. Снизится также мощность, потребляемая приводами буров, за счет уменьшения числа резцов, находящихся в контакте с забоем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРНЫЙ КОМБАЙН | 1990 |

|

RU2023153C1 |

| ГОРНЫЙ КОМБАЙН | 1991 |

|

RU2039244C1 |

| ГОРНЫЙ КОМБАЙН | 1991 |

|

RU2039243C1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО КОМБАЙНА | 1990 |

|

RU2093677C1 |

| Проходческий горный комбайн | 1959 |

|

SU123111A1 |

| ГОРНЫЙ КОМБАЙН | 2022 |

|

RU2788998C1 |

| Проходческий комбайн | 1981 |

|

SU960432A1 |

| КОМБАЙН ПРОХОДЧЕСКО-ОЧИСТНОЙ | 2006 |

|

RU2319835C1 |

| МАШИНА ПРОХОДЧЕСКАЯ | 2010 |

|

RU2442898C2 |

| ГОРНЫЙ КОМБАЙН | 2016 |

|

RU2627340C1 |

Использование: горное машиностроение. Цель изобретени повышение эффективности работы комбайна. Горный комбайн содержит два исполнительных органа бурового типа с независимыми осями вращения. Оси вращения исполнительных органов расположены под углом друг к другу. Луч одного бура расположен между двумя лучами другого бура. 4 ил.

ПРОХОДЧЕСКИЙ КОМБАЙН, содержащий два исполнительных органа бурового типа, выполненных в виде трехлучевых буров с независимыми осями вращения, установленными на ходовой части, отличающийся тем, что, с целью повышения эффективности работы, оси вращения исполнительных органов расположены под углом одна к другой, при этом луч одного бура расположен между двумя лучами другого бура.

| Бреннер В.А., Зильберт И.С., Зыков В.А | |||

| и др | |||

| Режимы работы комбайнов для добычи калийных руд | |||

| - М.: Недра, 1978, с.56-57, с.66. |

Авторы

Даты

1995-07-09—Публикация

1990-09-27—Подача