Изобретение относится к контрольно-измерительной технике и предназначено для измерения абсолютного давления.

Известно устройство для измерения давления, в котором частота колебаний чувствительного элемента зависит от давления [1]

Известно устройство для измерения давления [2] содержащее полый тонкостенный цилиндр, который с помощью специального приспособления (например, на базе электрокатушек, предназначенных для возбуждения резонансных колебаний и съема выходного сигнала) приводится в колебание и воспринимает разность давлений, приложенных к его внешней и внутренней поверхностям. Причем о воспринимаемой цилиндром разности давлений судят по изменению частоты колебаний цилиндра, функция преобразования которой имеет вид

f fo[1 + Kp(Po Px)]1/2, (1) где f частота собственных колебаний цилиндра при Ро ≠ Рх;

fo частота собственных колебаний цилиндра при Ро Рх;

Кр коэффициент чувствительности цилиндра к разности давлений на его поверхности (градуировочный коэффициент);

Ро, Рх давление на внутреннюю и наружную поверхности цилиндра.

Недостатком известного устройства является отсутствие у него функций самокалибровки.

Цель изобретения заключается в обеспечении устройства для измерения давления функцией самокалибровки.

Это достигается тем, что в процессе работы устройства производится контроль его градуировочной характеристики с помощью введенных в него источника опорного давления насыщенных паров вещества, помещенного в термостат, дополнительной камеры, снабженной газонепроницаемой заслонкой на входе и байпасным краном, при этом источник опорного давления соединен с внутренней полостью цилиндра и через байпасный кран подсоединен ко входу дополнительной камеры и полости измерительной камеры.

Существенным отличием данного устройства является наличие в нем источника опорного давления насыщенных паров и дополнительной камеры с газонепроницаемой заслонкой, обеспечивающих самокалибровку устройства.

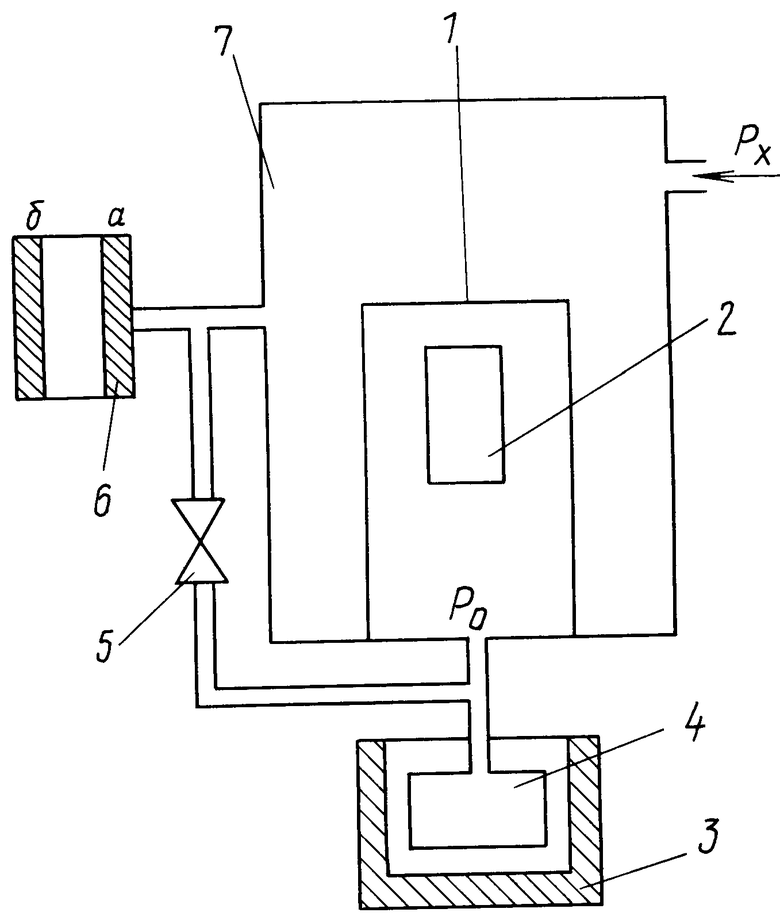

На чертеже представлена схема предлагаемого устройства.

Устройство содержит полый тонкостенный цилиндр 1, который приводится в колебания с помощью электромагнитной системы 2 возбуждения и съема колебаний стенки цилиндра, термостат 3, источник опорного давления насыщенных паров 4, байпасный кран 5 и дополнительную камеру 6 с газонепроницаемой заслонкой, подключенную к измерительной камере 7.

Устройство работает следующим образом.

Источник 4 при температуре, задаваемой и поддерживаемой термостатом 3, воспроизводит опорное давление насыщенных паров какого-либо чистого вещества, которое воздействует на внешнюю и внутреннюю поверхности цилиндра при открытом кране 5. С помощью электромагнитной системы 2 цилиндр приводят в колебания и снимают выходной сигнал в виде частоты колебаний цилиндра при давлении Ро. Заслонка дополнительной камеры 6 при этом находится в положении "а". Затем перекрывают кран 5 и передвигают заслонку в положение "б", чем достигают увеличение объема измерительной камеры 7 на известную величину Vo. Тогда давление в измерительной камере будет равно

Px=

(2) где Vx объем измерительной камеры 7;

Vo объем резервуара 6.

Определяют частоту колебаний цилиндра при давлении Рх и с учетом полученных значений fo и Px по формуле (1) вычисляют значение градуировочного коэффициента Кр. Далее возвращают в исходное положение "а" заслонку и напускают в измерительную камеру газ, давление которого требуется измерить, добиваясь при этом частоты колебаний цилиндра, равной fo. Передвигая заслонку дополнительной камеры 6 в положение "б", вновь определяют значение градуировочного коэффициента Кр1. Если значение Кр1 отличается от значения Кр более, чем на величину, равную погрешности устройства, то производят коррекцию частоты fo на величину разности (Кр1 Кр). Коррекция частоты fo учитывает различные плотности сред, воздействующих на поверхности цилиндра. В случае, если разность (Кр1 Кр) находится в пределах погрешности, поправки не вводятся.

Для проверки градуировочной характеристики устройства в измерительной камере создают давление измеряемого газа, при котором частота колебаний цилиндра равна fo (с учетом коррекции ее). Перемещая заслонку дополнительной камеры 6, например, из положения "а" в положение "б", увеличивают объем измерительной камеры 7 на величину Vo. Затем определяют частоту колебаний цилиндра f и по формуле (1) вычисляют градуировочный коэффициент при данном давлении с учетом формулы (1). Возвращают заслонку в исходное положение, а в измерительной камере создают другое значение давления, вновь определяют градуировочный коэффициент по вышеописанной методике. Цикл по определению коэффициента Кр повторяют нужное количество раз. Полученные в соответствующих точках градуировочной характеристики значения коэффициента Кр сравнивают с паспортными данными и делают вывод о работоспособности устройства.

Таким образом, использование предлагаемого технического решения позволяет осуществлять самокалибровку измерителей давления, что существенно повышает их надежность и в дальнейшем может исключить необходимость периодической поверки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОСПРОИЗВЕДЕНИЯ ЕДИНИЦЫ ОБРАЗЦОВОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2017102C1 |

| Способ получения эталонных абсолютных давлений | 1987 |

|

SU1425500A1 |

| Дифференциальный емкостный датчик давления | 1987 |

|

SU1506312A1 |

| СПОСОБ УЧЕТА ТЕПЛОВОЙ ЭНЕРГИИ И КОЛИЧЕСТВА ТЕПЛОНОСИТЕЛЯ В ОТКРЫТЫХ ВОДЯНЫХ СИСТЕМАХ ТЕПЛОСНАБЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2310820C1 |

| Устройство для отбора и ввода проб паровой фазы в газовый хроматограф | 1988 |

|

SU1670595A2 |

| ДИФФУЗИОННЫЙ УЗЕЛ ИСТОЧНИКОВ МИКРОПОТОКА ГАЗОВ ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2677222C1 |

| СПОСОБ ПОВЕРКИ ПЬЕЗОЭЛЕКТРИЧЕСКОГО ГИДРОФОНА БЕЗ ДЕМОНТАЖА С ОБЪЕКТА УСТАНОВКИ | 2010 |

|

RU2439841C9 |

| Частотный датчик давления | 1988 |

|

SU1569623A1 |

| УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ И ПОВЕРКИ СИГНАЛИЗАТОРОВ ДОВЗРЫВООПАСНЫХ КОНЦЕНТРАЦИЙ ПАРОВ МНОГОКОМПОНЕНТНЫХ ЖИДКОСТЕЙ В ВОЗДУХЕ РАБОЧЕЙ ЗОНЫ | 2010 |

|

RU2464595C2 |

| СПОСОБ ГРАДУИРОВКИ СЕНСОРА ГАЗА | 2007 |

|

RU2341790C1 |

Изобретение относится к контрольно измерительной технике, в частности к частотным измерителям давления, и предназначено для измерения абсолютного давления. Сущность изобретения: с целью обеспечения устройства для измерения давления функцией самокалибровки устройство содержит полый тонкостенный цилиндр 1, который помещен в измерительную камеру 7 и приводится в колебание с помощью электромагнитной системы 2 возбуждения и съема колебаний стенки цилиндра, источник 4 опорного давления насыщенных паров, помещенный в термостат 3 и подсоединенный к внутренней полости цилиндра и через байпасный кран 5 к входу дополнительной камеры 6, имеющей газонепроницаемую заслонку, и полости измерительной камеры 7. Самокалибровка устройства осуществляется в процессе его работы путем контроля его градуировочной характеристики с помощью источника 4 опорного давления насыщенных паров какого либо чистого вещества, помещенного в термостат 3, и дополнительной камеры 6 с газонепроницаемой заслонкой. 1 ил.

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ, содержащее полый тонкостенный цилиндр, помещенный в измерительную камеру, и электромагнитную систему возбуждения и съема колебаний стенки цилиндра, отличающееся тем, что оно снабжено источником опорного давления насыщенных паров вещества, помещенным в введенный термостат, дополнительной камерой, снабженной газонепроницаемой заслонкой на входе, и байпасным краном, при этом источник опорного давления соединен с внутренней полостью цилиндра и через байпасный кран подсоединен к входу дополнительной камеры и полости измерительной камеры.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Агейкин Д.И | |||

| и др | |||

| Датчики контроля и регулирования | |||

| М., 1965, с.674. | |||

Авторы

Даты

1995-07-09—Публикация

1992-06-22—Подача