Изобретение относится к молочной промышленности, а именно к технологии переработки молочных продуктов, в частности сыра, с целью сохранения молочного белка.

Известен следующий способ получения сухого сыра в порошке: соленый сыр разрезают на куски размером 8-12 см, высушивают при 20оС в течение 20-30 сут. с ежедневным переворачиванием, затем растирают [1]

В качестве ближайшего аналога выбран способ, который является наиболее близким к изобретению по сущности и достигаемому результату. Он заключается в следующем. Твердые, мягкие сыры, сыры, выработанные из овечьего молока, натирают на терке и сушат в пседоожиженном слое при 20-60оС в течение 1-4 ч, причем толщину псевдоожиженного слоя сыра и интенсивность потока воздуха регулируют, учитывая движение частиц высушиваемого вещества в псевдоожиженном слое [2]

Технический результат, который может быть получен при использовании изобретения, улучшение качества готового продукта, уменьшение времени на получение единицы продукта и, следовательно, увеличение производительности процесса в 2-3 раза по сравнению с прототипом.

Предлагаемый способ включает в себя следующие стадии:

замораживание исходного продукта при температуре (-18)-(-28)оС в течение 12-24 ч;

предварительное измельчение продукта до размера гранул Дэ 3-5 мм;

сушка при температуре теплоносителя 130-140оС одновременно с дальнейшим окончательным измельчением до порошка.

Замораживание продукта при температуре (-18)-(-20)оС в течение 12-24 ч осуществляется с целью улучшения качества готового продукта. Известно, что температуры выше -18оС являются недостаточными для сохранения качества молочного жира, входящего в состав сыра и определяющего его качество. При замерзании в процессе кристаллообразования происходит миграция влаги, вследствие чего нарушается макро- и микроструктура сыра, в связи с этим изменяется консистенция продукта и упрощается его измельчение. Так как при замораживании происходит нарушение связи влаги с материалом, то облегчается испарение влаги в процессе последующей сушки. При температурах замораживания ниже -28оС интенсивность разрушения макро- и микроструктуры не так высока, как в указанном диапазоне (-18)-(-28оС), и применять их нецелесообразно.

Время замораживания выбрано в интервале от 12 до 24 ч в зависимости от температуры замораживания и размеров головки сыра.

Сыр предварительно измельчают до гранул размером 3-5 мм. Так как сушка ведется в псевдоожиженном слое, то форма частицы в виде гранулы является наиболее приемлемой. Частица обладает обтекаемой формой и легче поддается измельчению в процессе механического воздействия.

Минимальный размер частицы 3 мм выбран также с учетом условий сушки и одновременного измельчения. Частицы с меньшим размером будут уноситься потоком теплоносителя из камеры, не достигая заданного влагосодержания.

Более крупные гранулы нежелательны, так как потребуется большая мощность двигателя для измельчения более крупных частиц, что приведет к увеличению времени сушки и ухудшению качества готового продукта.

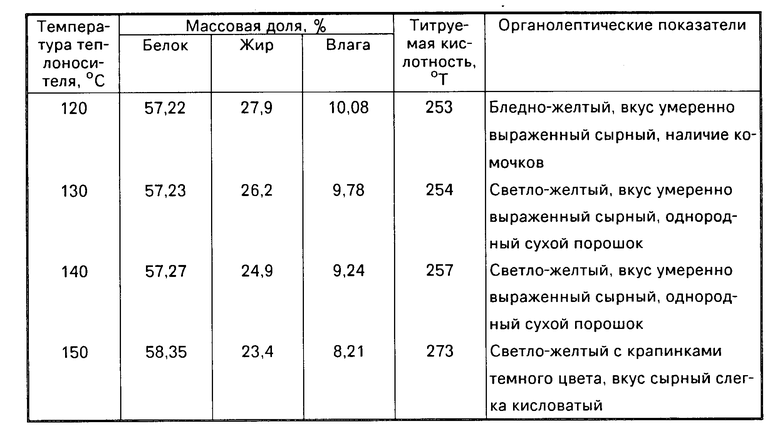

Температура сушки находится в пределах 130-140оС. Такой режим был выбран на основании экспериментальных данных. Более низкая температура сушки увеличивает продолжительность процесса и ведет к уменьшению производительности. Более высокая температура влияет на конечное качество продукта, приводит к образованию пригара (таблица).

Процесс сушки проводится одновременно с окончательным измельчением. Это позволяет улучшить качество продукта за счет сокращения времени сушки (мелкие частицы быстрее сохнут).

П р и м е р 1. Адыгейский сыр с содержанием сухих веществ 44,92% и жира в сухом веществе 45,3% замораживают при температуре -18оС в течение 12 ч. Затем сыр измельчают до гранул размером 3 мм и полученные гранулы загружают в сушильную камеру, где их подвергают дальнейшему измельчению и сушке. Температура теплоносителя составляет 140оС.

По окончании сушки получают продукт с содержанием сухих веществ 90,76% и жира в сухом веществе 24,9% Готовый продукт представляет собой сухой порошок желтого цвета, без посторонних включений, с умеренно выраженным сырным вкусом. Размер частицы диаметром 98 мм.

П р и м е р 2. Пошехонский сыр (цилиндр массой 5-6 кг) с содержанием сухих веществ 59,5% и жира в сухом веществе 45% замораживают в течение 4 ч при температуре воздуха -18оС. Затем сыр измельчают (размер гранул 5 мм), загружают в сушильную камеру, в которой проходят процессы сушки и окончательного измельчения (Дэ 1 мм). Температура теплоносителя 140оС. Сухой пошехонский сыр в порошке содержит влаги 9,12% жира в сухом веществе 24,3%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КИСЛОМОЛОЧНОГО ПРОДУКТА | 1993 |

|

RU2075941C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА ПИЩЕВОГО КРАСИТЕЛЯ ИЗ СВЕКЛЫ | 1993 |

|

RU2061004C1 |

| СПОСОБ ОЧИСТКИ ЖИРОСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 1991 |

|

RU2016851C1 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПЕРЕМЕШИВАНИЯ ПРОДУКТОВ ШОКОЛАДНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2043727C1 |

| СПОСОБ СУШКИ ТВЕРДЫХ СЫРОВ | 2009 |

|

RU2413418C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО МЯГКОГО СЫРА | 2008 |

|

RU2366196C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1993 |

|

RU2045195C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ЖИДКИХ МАТЕРИАЛОВ | 1991 |

|

RU2009413C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ТИПА ТВОРОГА НА СОЕВОЙ ОСНОВЕ | 1994 |

|

RU2062583C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШОКОЛАДНЫХ МАСС | 1992 |

|

RU2038023C1 |

Использование: в молочной промышленности, а именно при переработке молочных продуктов. Сущность изобретения: готовый сыр замораживают при температуре (-18) (-28)°С в течение 12 -24 ч в зависимости от температуры замораживания и величины головки сыра. Затем предварительно измельчают до размера гранул 3 5 мм. После этого продукт загружают в камеру, где одновременно осуществляют его сушку и измельчение до порошка. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ СУХОГО СЫРА, предусматривающий предварительное измельчение и сушку в псевдоожиженном слое, отличающийся тем, что перед предварительным измельчением сыр замораживают при температуре -18. - 28oС в течение 12 24 ч, предварительное измельчение проводят до размера гранул 3 5 мм, а сушку осуществляют при температуре теплоносителя 130 140oС с одновременным измельчением до порошка.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Станок для растяжки сотовых конструкций | 1959 |

|

SU135763A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-07-20—Публикация

1992-08-26—Подача