Изобретение относится к оборудованию для проведения технологических процессов жидкой и твердой фаз, в частности, к устройствам для обеззоливания произведенного активированного угля и экстракции из него отработанного химического активатора.

Известен аппарат для обработки зернистого активированного угля жидкостью [1]

В известном аппарате циркуляционный контур выполнен разомкнутым, что затрудняет проведение процесса экстракции в ресурсосберегающем режиме.

Известен экстрактор [2] который также содержит корпус в виде приводного барабана со смонтированной внутри него квазивинтовой многочерпаковой транспортирующей системой, работающий в режиме идеального смешения.

Целью изобретения является повышение эффективности устройства за счет интенсификации процесса противотока фаз.

Поставленная цель достигается тем, что в устройстве, содержащем корпус в виде приводного барабана со смонтированной внутри него квазивинтовой многочерпаковой транспортирующей системой, подающие и выгрузные средства, барабан выполнен секционным с расположенными в конце каждой секции массоприемными камерами, в которых по оси барабана смонтированы черпаки.

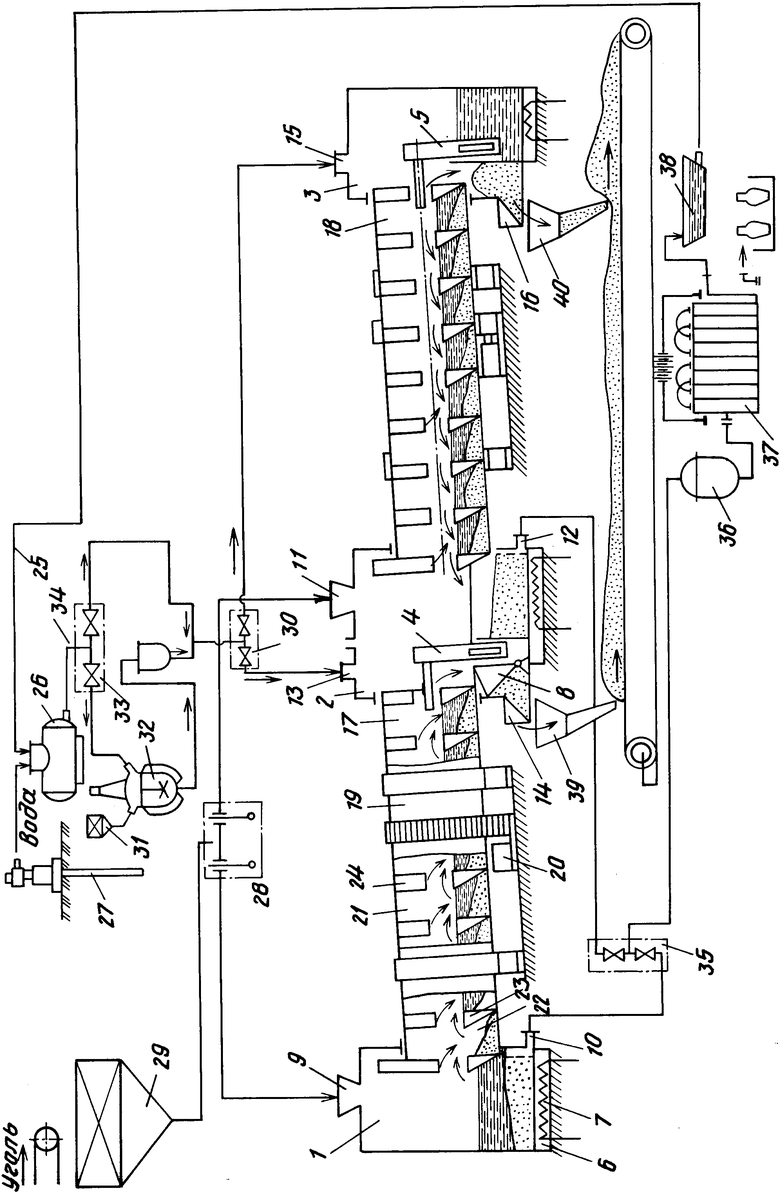

На чертеже показана структурная схема установки.

Предлагаемая установка содержит двухкаскадный массообменный узел, скомпанованный по схеме комбинирования аппарата идеального смешения с аппаратом идеального вытеснения взаимодействующих материалов потоков. Для этого массообменный узел оснащен чередующимися стационарными и подвижными камерами: фронтальной камерой 1, промежуточной камерой 2 и финишной камерой 3. В этой проходной цепи замыкающие камеры 2,3 оснащены черпаками 4,5 для направления потока экстрагента навстречу твердофазному слою, подвергаемому транспортерному перемещению с одновременным гравитационным перемешиванием. Все массоприемные камеры 1,2,3 укомплектованы термостатирующими блоками 6, в которых размещены теплообменники 7. Промежуточная массоприемная камера 2 укомплектована также стрелочным перепуском 8 для предоставления возможности вывода твердофазного материалопотока из массообменного узла на промежуточном участке трассы перемещения. Массообменный узел укомплектован патрубковым блоком для организации перекрестно-противоточного контактирования задействованных материалопотоков. Этот патрубковый блок разбит на фронтальную, промежуточную и финишную группы, смонтированные на каждой из соответствующих массоприемных камер 1,2,3. В привязанную к фронтальной массоприемной камере 1 патрубковую группу включены патрубок 9 для подачи сырцового активированного угля в патрубок 10 для слива экстракта, накопившего зольные включения угля и отработанный химический активатор. В патрубковую группу, привязанную к промежуточной массоприемной камере 2, включены аналогичный патрубок 11 для подачи активированного угля, аналогичный патрубок 12 для слива накопленного экстракта, патрубок 13 для подачи подготовленного экстрагента и патрубок 14 для отвода обеззоленного угля. В патрубковую группу, привязанную к финишной массоприемной камере 3, включены патрубок 15 для подачи подготовленного экстрагента и патрубок 16 для отвода обеззоленного угля. Каскады двухкаскадного массообменного узла образованы рабочими секциями 17, 18 для ступенчатой дробной экстракции головной секции 17 и концевой секции 18. Головная и концевая аппаратные секции 17, 18 выполнены в виде приводных барабанов. Для этого корпуса секции 17,18 выполнены из трубообразных наклонно расположенных обечаек 19, каждая из которых связана с соответствующим приводом 20. Аппаратные секции 17, 18 сформированы с выделением обособленных аппаратных экстракционных ступеней 21. Эти экстракционные ступени 21 выполнены в виде терассообразно расположенных сегментных барабанных полостей. По местам расположения экстракционных ступеней 21 размещены внутриступенные диффузионные ячейки 22. Каждой из таких диффузионных ячеек 22 придан вид подвижной полоскательно-промывочной опрокидывающейся камеры. Все диффузионные ячейки 22 скомпанованы на базе фазораспределительной арматуры 23 для поддержания фильтрационно-омывного взаимодействия соседствующих фаз. Фазораспределительная арматура 23 образована водопадовыми порогами, сформированными из запруживающих заслонок. Массообменный узел пронизан транспортирующей системой для принудительного перемещения по диффузионным ячейкам 22 слоя сыпучего материала. Транспортирующая система выполнена квазивинтовой. Для этого она образована смонтированными на обечайке 19 барабана влагоотжимающими черпаковыми перегружателями 24 насыпки. В зоне обслуживания массообменного узла размещен циркуляционный контур. Этот контур оснащен оборотной трубопроводной магистралью 25, подведенной к сборнику 26 отработанного экстрагента. К этому же сборнику 26 подсоединен источник водоснабжения 27 для компенсации потерь экстрагента свежими порциями добавочной воды. К рециркуляционному контуру подсоединен комплекс вспомогательного оборудования. Во вспомогательный комплекс включен вводный шиберный блок 28 для подачи сыпучего материала из расходного бункера 29. Шиберный блок 28 связан с патрубками 9,11 для подачи в массоприемниые камеры 1,2 активированного угля. Во вспомогательный комплекс включен также вводный клапанный блок 30 для подачи экстрагента из сборника 26. Клапанный блок 30 связан с патрубками 13,15 для подачи в массоприемные камеры 2,3 экстрагента. К вводному клапанному блоку 3 привязана секция предварительного кондиционирования экстрагента. В эту кондиционерную секцию включен шприц-дозатор 31 для шприцевания в подготавливаемый экстрагент модифицирующих добавок, вводимых посредством смесительного аппарата 32. Смесительный аппарат 32 через ответвляющий клапанный блок 33 связан с магистралью 34 забора из сборника 26 потребного для смешения экстрагента. Кроме этого, во вспомогательный комплекс включен выводной клапанный блок 35 слива накопленного золонасыщенного экстракта в сборник 36. Сборник 36 накопленного экстракта выведен на устройство 37 разделения экстракта на концентрат целевой фракции, например использованный химический активатор, и на регенерат отработанного экстрагента. В качестве устройства 37 разделения наиболее целесообразен электродиализатор. К устройству 37 разделения экстракта подсоединен накопитель 38 утилизируемого регенерата. В обслуживающий комплекс включены также сборники 39,40 твердого экстракт остатка, подсоединенные к патрубкам 14,16 для вывода из массообменных секций 2,3 обеззоленного угля.

Предлагаемая установка работает следующим образом.

Перед пуском производят задействование вводного шиберного блока 28 комплекса вспомогательного оборудования каскадного массообменного узла. Через этот блок 28 в массоприемный узел подают сырцовый угольный материал, забираемый из расходного бункера 29. В случае допустимости поверхностного углеобеззоливания массообменный узел настраивают на работу по однокаскадной схеме. При этом шиберный блок 28 соединяют сразу с двумя углеприемными патрубками 9,11. Сразу через два эти патрубка 9,11 уголь подают разветвленным потоком во фронтальную и промежуточную массоприемные камеры 1,2, предварительно разъединив стрелочным перепуском массообменный узел на две параллельно аппаратные секции 17,18. В случае необходимости глубокого обеззоливания блок 28 подсоединяют только лишь к патрубку 9, через который уголь подают единым потоком во фронтальную массоприемную камеру 1, предварительно осуществив последовательное подсоединение к ней входа в промежуточную массоприемную камеру 2. Одновременно с задействованием вводного шиберного блока 28 производят пуск вводного клапанного блока 30. С помощью этого блока 30 осуществляют забор экстрагента. Экстрагент забирают из сборника 26. В этот сборник 26 экстрагент поступает из оборотной трубопроводной магистрали 25 рециркуляционного контура. Через указанную магистраль 25 подают отработанный экстрагент. Одновременно в сборник 26 подают порции добавочной воды, идущей на возмещение потерь экстрагента в массообменном узле. Добавочную воду подают из источника водоснабжения 27. В случае необходимости глубокого углеобеззоливания клапанный блок 30 соединяют сразу с двумя экстрагентно-приемными патрубками 13. Сразу через два патрубка 13,15 экстрагент подают разветвленными потоками в промежуточную и финишную массоприемные камеры 2,3. В случае допустимости поверхностного углеобеззоливания блок 30 подсоединяют только к патрубку 9, через который экстрагент подают единым потоком в финишную массоприемную камеру 3. При необходимости осуществления дробной экстракции из угля различных фракций золы или же в случае необходимости попутного насыщения угля хемосорбционными компонентами клапанный блок 30 подсоединяют к секции предварительного кондиционирования экстрагента. В этой секции предварительного кондиционирования в подготавливаемый экстрагент шприцуют модифицирующие добавки. Шприцевание добавок осуществляют с помощью дозатора 31. Шприцованные добавки распределяют в экстрагенте с помощью смесительного аппарата 32. Переориентирование подачи экстрагента с прямого направления на вводной клапанный блок 30 на обводное пропускание через кондиционирующую секцию осуществляют с помощью ответвляющего клапанного блока 33. Подачу экстрагента на этот ответвляющий клапанный блок 33 осуществляют с помощью отходящей от сборника 26 магистрали 34. Накапливаемый золонасыщенный экстракт сливают из массообменного узла через выводной клапанный блок 35. Прошедшие через этот блок 35 сливы направляют в сборник 36. При допустимости поверхностного углеобеззоливания прием сливов выводным клапанным блоком 35 осуществляют только лишь обособленным потоком из сливного патрубка 10 фронтальной массоприемной секции. В случае необходимости глубокого углеобеззоливания прием сливов выводным клапанным блоком 35 осуществляют суммарным потоком сразу из двух сливных патрубков 10,12 фронтальной и промежуточной массоприемных секций 1,2. Совокупным переключением вводных шиберного и клапанного блоков 28,30 и выводного клапанного блока 35 в патрубковом блоке осуществляют выборочное введение в действие патрубковых групп: фронтальной, промежуточной и финишной. Этим обеспечивают выборочное задействование соответствующих массоприемных камер 1,2,3, воздействуя тем самым на глубину обеззоливания обрабатываемой угольной массы. Накопивший золу экстракт направляют из сборника 36 на обработку в устройство 37 разделения. Устройство 37 разделения производит сепарацию экстракта. В результате сепарации от устройства 37 разделения отводят концентрат целевой фракции, образуемый за счет восстановления использованного химического активатора, а также регенерат отработанного экстрагента (воду). Пригодный для утилизации регенерат направляют в накопитель 38. Из накопителя 38 регенерат направляют в сборник 26. Обеззоленный уголь выводят из промежуточной и финишной массоприемных секций через патрубки 14, 16. Выведенный уголь направляют в сборники 39, 40. Обеззоливание угля в массообменном узле ведут в комбинированном режиме идеального смешения и вытеснения действующих материалопотоков. Выдержку указанного режима обработки угля обеспечивают его поочередным вытеснением из стационарных массоприемных камер 1,2,3 проходной цепи. В указанной проходной цепи в головной камере 1 и замыкающих камерах 2,3 слой угля подвергают перемешиванию. С помощью черпаков 4,5, установленных в замыкающих камерах 2,3, осуществляют противоточную подачу экстракта на твердофазный слой. Взаимодействующий с экстрагентом твердофазный слой подвергают транспортерному перемещению с одновременным гравитационным ворошением. В процессе обеззоливания уголь подогревают с помощью теплообменников 7 вводимых в действие термостатирующих блоков 6. Промежуточную массообменную камеру 2, по мере надобности, перестраивают с работы по перепуску твердофазного материала в финишную камеру 3 на работу по сбросу в приемник 39 угля, поступившего с головной камеры 1, с одновременным параллельным приемом сырцового угля для подачи его в финишную камеру 3. Перестройку работы промежуточной камеры 2 осуществляют с помощью стрелочного перепуска 8. За счет стрелочного перепуска 8 промежуточная массоприемная камера переводит работу массообменного узла на однокаскадный или двухкаскадный режим. Обработка угля в каждом каскаде идет за счет дробной ступенчатой экстракции из него примесей в последовательных аппаратных секциях: головной секции 17 и концевой секции 18. Работающие секции подвергают ротированию. Ротирование секций 17,18 осуществляют за счет передачи воздействия приводов 20 на их трубообразные наклонные обечайки 19. При ротировании секций 17,18 уголь последовательно проходит через терассообразно расположенные сегментные полости эксплуатационных ступеней 21. В каждой экстракционной ступени 21 уголь попадает в полоскательно-промывочную камеру соответствующей диффузионной ячейки 22. В любой из диффузионных ячеек 22 угольный материалопоток претерпевает порционирование, осуществляемое запруживающими заслонками водопадовых порогов фазораспределительной арматуры 23. Последовательное прохождение угля по диффузионным ячейкам 23 массообменного узла обеспечивает транспортная система. Работа этой транспортной системы происходит по принципу винтового водоподъемника. Транспортирующие манипуляции в используемой транспортной системе осуществляют черпаковые перегружатели 24 насыпки, приводимые в движение удерживающей их ротируемой обечайкой 19.

Преимуществом предлагаемой установки по сравнению с известными является универсальность системы для обработки углей различных марок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУЛЬСАЦИОННАЯ ЭКСТРАКЦИОННО-ФРАКЦИОНИРУЮЩАЯ УСТАНОВКА | 1991 |

|

RU2023463C1 |

| СПОСОБ КОНТРОЛЯ ЗА ХОДОМ ПРЕОБРАЗОВАНИЯ СЫРЬЕВОЙ ОСНОВЫ ДЛЯ ПРОИЗВОДСТВА АКТИВИРОВАННОГО УГЛЯ В КОНЕЧНЫЙ УГОЛЬНЫЙ ПРОДУКТ | 1991 |

|

RU2034901C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВЫХ ГРАНУЛ ПРИ ПРОИЗВОДСТВЕ АКТИВИРОВАННОГО УГЛЯ | 1992 |

|

RU2069089C1 |

| АВТОМАТ СБОРКИ ФИЛЬТРОВ | 1992 |

|

RU2026791C1 |

| ТРАНСПОРТНАЯ СИСТЕМА АВТОМАТИЧЕСКОЙ ЛИНИИ СПУТНИКОВОГО ТИПА | 1992 |

|

RU2047463C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АКТИВИРОВАННОГО УГЛЯ | 1990 |

|

RU2030358C1 |

| ГЕРМЕТИЗАЦИОННЫЙ АГРЕГАТ ДЛЯ ОБРАБОТКИ ЭКИПИРОВАННЫХ ФИЛЬТР-ЭЛЕМЕНТАМИ КОРПУСОВ СЕКЦИЙ ФИЛЬТРУЮЩИХ КОРОБОК | 1992 |

|

RU2045357C1 |

| ПРОТИВОПОЖАРНАЯ ПРЕГРАДА | 1991 |

|

RU2043128C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА НЕТКАНОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1992 |

|

RU2065316C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МЕДИЦИНСКИХ УГОЛЬНЫХ СОРБЕНТОВ | 1991 |

|

RU2035903C1 |

Использование: в экстракционных устройствах в присутствии сыпучих материалов и жидкости, в частности в установках для обезоливания произведенного активизированного угля и экстракции из него отработанного химического активатора. Сущность изобретения: для эффективного проведения процесса обеззоливания экстракции в аппарате, содержащем корпус в виде приводного барабана со смонтированной внутри него квазивинтовой многочерпаковой транспортирующей системой, подающие и выгрузные средства, барабан выполнен секционным с расположенными в конце секции массоприемными камерами, в которых по оси барабана смонтированы черпаки. 1 ил.

УСТРОЙСТВО ДЛЯ ОБЕЗЗОЛИВАНИЯ ПРОИЗВЕДЕННОГО АКТИВИРОВАННОГО УГЛЯ И ЭКСТРАКЦИИ ИЗ НЕГО ОТРАБОТАННОГО ХИМИЧЕСКОГО АКТИВАТОРА, содержащее корпус в виде приводного барабана со смонтированной внутри него квазивинтовой многочерпаковой транспортирующей системой, подающие и выгрузные средства, отличающееся тем, что, с целью повышения эффективности устройства путем интенсификации процесса (противотока фаз), барабан выполнен секционным с расположенными в конце каждой секции массоприемными камерами, в которых по оси барабана смонтированы черпаки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Экстрактор непрерывного действия | 1943 |

|

SU69894A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-20—Публикация

1990-11-06—Подача