Изобретение относится к технологии получения пшеничного зародыша при хлебопекарных помолах пшеницы, в частности, в зерноочистительном отделении мукомольных заводов при подготовке зерна к помолу.

Известно, что зародыш по составу химических элементов и витаминов является наиболее ценной частью зерна, которую, выделенную как самостоятельный продукт, используют для пищевых, кормовых и лекарственных целей.

При производстве муки по известной стандартной технологии, включающей процесс подготовки зерна к помолу путем очистки его от примесей в зерноочистительном отделении, увлажнения и отволаживания, драной и размольный процессы с поэтапным дроблением, сортированием измельченных продуктов на ситах с последующим обогащением и шлифованием крупок и формирование сортов муки из полученных потоков, на четвертой размольной системе выделяется зародыш в виде хлопьев, который либо направляется в отруби, либо отбирается как отдельный продукт в небольших количествах [1]

В технологическом процессе производства муки при измельчении зерна зародыш переизмельчается и, попадая в муку, нарушает сроки ее хранения, способствует ее прогорканию. Поэтому при производстве муки стремятся отделить механическим путем пшеничный зародыш от образующейся муки.

Выделить частицы пшеничного зародыша на предприятии удается в размольном отделении в количестве не более 0,03% в виде хлопьев плоских расплющенных частиц с небольшой объемной массой (0,32-0,35 кг/дм3), что затрудняет работу по упаковке, транспортированию и хранению. Такой зародыш требует термообработки и хранится не более 6 мес. Указанные недостатки сдерживают производство этого ценного продукта.

Известен способ получения пшеничного зародыша при переработке зерна в муку [2] Способ предусматривает получение зародыша в процессе традиционной технологии производства муки на мукомольных заводах, оснащенных высокопроизводительным оборудованием, и включает выделение из массы зерна металломанитных и минеральных примесей, воздушно-ситовое сепарирование, триерование (выделение зерновой примеси по размерам на куклеотборниках и овсюгоотборниках), сухое шелушение зерна в горизонтальной обоечной машине с отделением побочных продуктов шелушения, гидротермическую обработку зерна, повторное шелушение с отделением побочных продуктов шелушения и выделение зародыша при размоле зерна в муку.

Целью изобретения является повышение выхода и улучшение качества выделяемого зародыша путем отделения цельного и частично раздробленного зародыша в зерноочистительном отделении мельзавода до процесса измельчения зерна.

Цель достигается тем, что по способу получения пшеничного зародыша при переработке зерна в муку, включающему подготовку зерна к помолу путем очистки зерновой массы от металломагнитных, минеральных и зерновых примесей, воздушно-ситового сепарирования, сухого шелушения с отделением побочных продуктов и выделение зародыша, пшеничный зародыш выделяют при подготовке зерна к помолу из побочных продуктов сухого и/или повторного шелушения путем просеивания их на сите N 1,0 или 0,95 и очистки прохода с сита в вертикальном воздушном потоке при скорости воздуха 3,5-4 м/с, выделенный зародыш разделяют на сите N 05 на проходовую мелкую и сходовую крупную фракции, а крупную фракцию зародыша подвергают дополнительной очистке в вертикальном воздушном потоке при скорости воздуха 3,5-4 м/с.

Пшеничный зародыш, полученный из побочных продуктов сухого шелушения, может быть смешан в равных долях с пшеничным зародышем, полученным из побочных продуктов повторного шелушения. Пшеничный зародыш, полученный из побочных продуктов повторного шелушения, может быть подвергнут для безопасного хранения сушке до влажности 14,0-14,5%

Анализ работы зерноочистительного отделения мукомольных заводов показывает, что отходы шелушильных машин (обоечных и щеточных) содержат определенное количество отдаленного от зерновок механическим путем цельного и частично раздробленного зародыша. Традиционно он попадает в фракцию отходов и вместе с оболочками влажностью 11-13,5% выделяется как кормовой продукт IV и V категорий. Отходы шелушильных машин, выделенные после пневмосепараторов (циклонов), можно дополнительно разделить на ситах определенным образом подобранного номера, характеризующего размер отверстий сит. Это позволяет выделить из отходов цельный и частично раздробленный зародыш. Очистка его от легких примесей воздушным потоком расчетной скорости дает фракцию зародыша, содержащую мелкий и крупный зародыши. Дополнительное ситовое разделение этой фракции на мелкую и крупную с очисткой последней в воздушном потоке и позволяет достичь цель выделить крупный очищенный зародыш как самостоятельный готовый продукт лучшего качества и в повышенном количестве, пригодный для длительного хранения.

При такой обработке отходов шелушильных машин, установленных в технологическом процессе после этапа гидротермической обработки зерна, можно дополнительно получить пшеничный зародыш еще в количестве 0,01-0,15% по отношению к зерновой массе. Влажность его составит 15-16,5% поэтому для длительного хранения необходимо уменьшить эту влажность путем смешивания с зародышем, полученным до гидротермической обработки, в равных долях или пропустить его через пневматическую сушилку, доведя до влажности 14-14,5% позволяющей обеспечить его безопасное хранение.

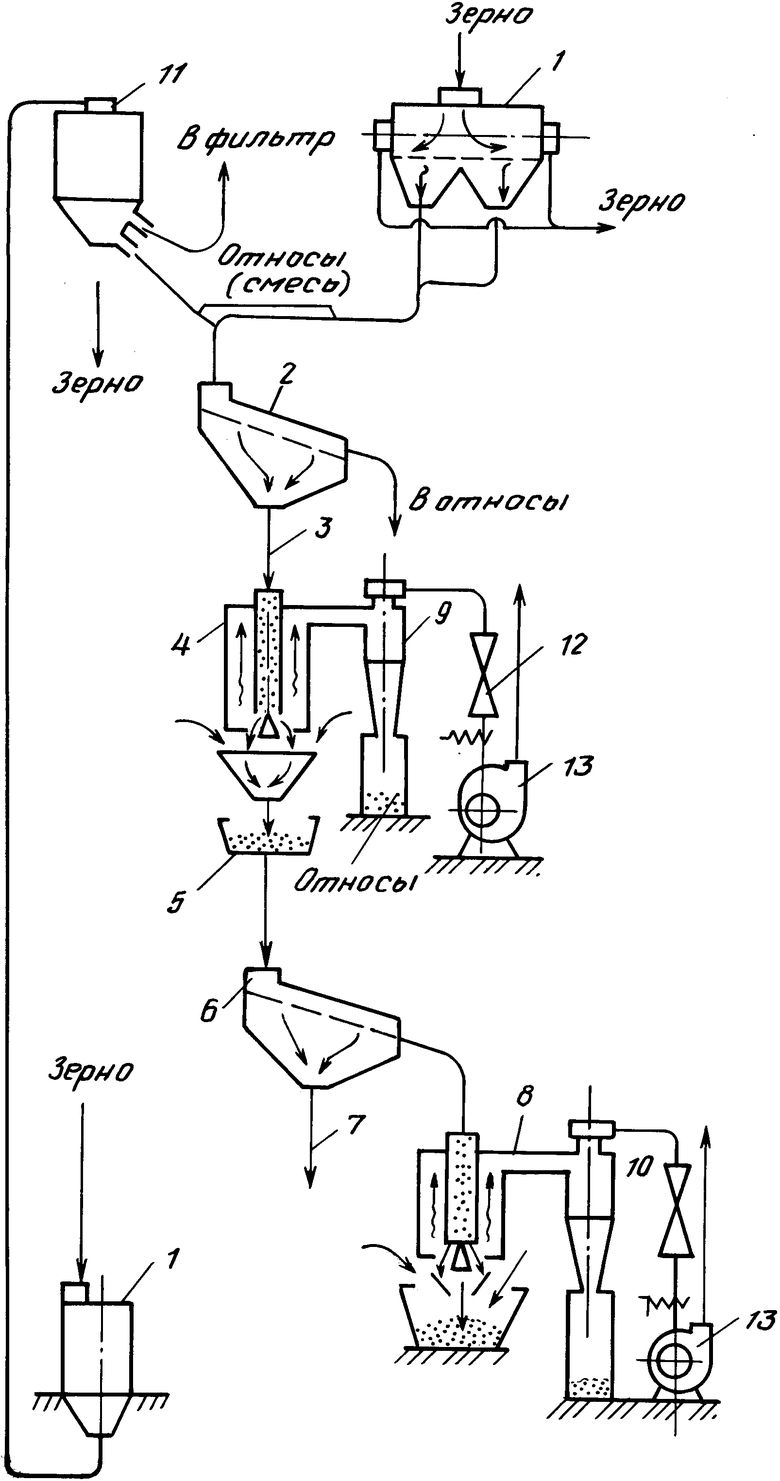

На чертеже схематично представлен фрагмент технологического процесса зерноочистительного отделения мукомольного завода с дополнительной линией выделения пшеничного зародыша.

На схеме показаны обоечные машины 1, просеивающая машина 2, фракция 3 пшеничного зародыша с примесями, пневмоклассификатор 4, фракция 5 пшеничного зародыша, вторая просеивающая машина 6, мелкая фракция 7 зародыша, второй пневмоклассификатор 8, осадительные циклоны 9 и 10, пневмосепаратор 11, труба Вентури 12, вентиляторы 13.

Способ осуществляют следующим образом.

После выделения из массы зерна традиционными методами металломагнитных и минеральных примесей, воздушно-ситового сепарирования по размерам и удельному весу, триерования (на схеме не показаны) зерно направляют на сухое шелушение в обоечные машины 1, продукты обработки которого пневмотранспортом подают в пневмосепаратор 11, где выделяют чистое зерно, подаваемое на этап гидротермической обработки (не показано), и смесь относов, содержащих зародыш и оболочечные частицы. Эту смесь подают на металлическое сито 095 или сито 1,0 просеивающей машины 2, где она делится на проход 3 смесь зародыша с мелкими относами, направляемую в пневмоклассификатор 4, и сход крупные относы. Проход 3 при скорости вертикального воздушного потока 3,5-4 м/с разделяется в пневмоклассификаторе цилиндрической или прямоугольной формы на легкие примеси и пшеничный зародыш 5, содержащий частицы различного размера. Фракцию 5 зародыша обрабатывают во второй просеивающей машине 6 на одном ярусе сит N 05 и отделяют проходом сита мелкую фракцию 7 зародыша с небольшим количеством частиц эндосперма. Эта фракция может быть использована для кормления птицы, животных, производства комбикормов для рыб. Сходовую крупную фракцию с сита N 05 направляют на второй пневмоклассификатор 8 с круглым или прямоугольным сечением канала и при той же скорости воздушного потока 3,5-4 м/с получают очищенную фракцию пшеничного зародыша, состоящую в основном из неразрушенных частиц. Относы осаждают в циклоне 10.

Количество пшеничного зародыша, получаемого после второго этапа пневмосепарирования, составляет 0,05% от массы зерна, поступившего в переработку в зерноочистительное отделение. Выделенный зародыш имеет объемный вес 630-660 г/дм3, массу 1000 шт. 0,43-0,47 г и при влажности не более 14,5% хранится в тканевых мешках 1,5-2 г.

После этапа гидротермической обработки зерно повторно шелушат в обоечной машине, отходы которой подвергают описанным выше операциям по выделению из них зародыша. В данном случае полученный зародыш имеет влажность 15-16,5% Чтобы довести его до влажности безопасного хранения фракции зародыша, полученные до и после гидротермической обработки, смешивают в равных долях или более влажную фракцию подсушивают, например, в пневматической сушилке до влажности 14-14,5%

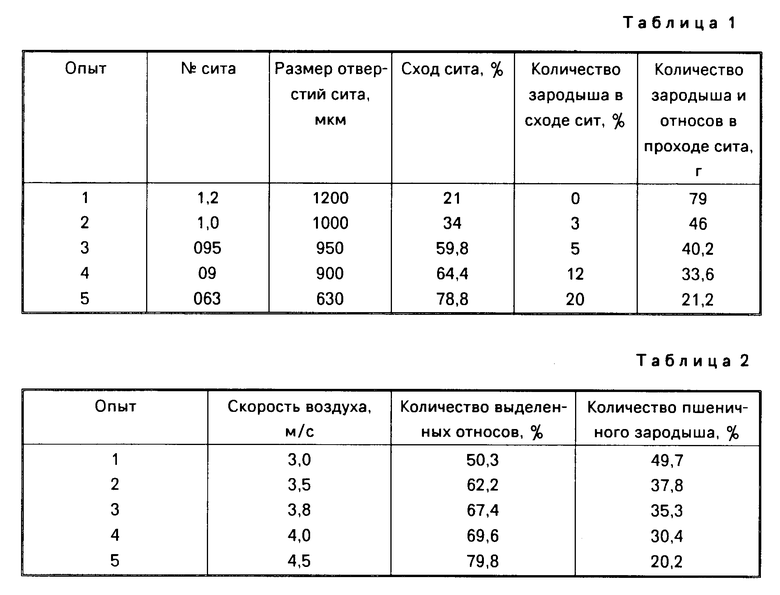

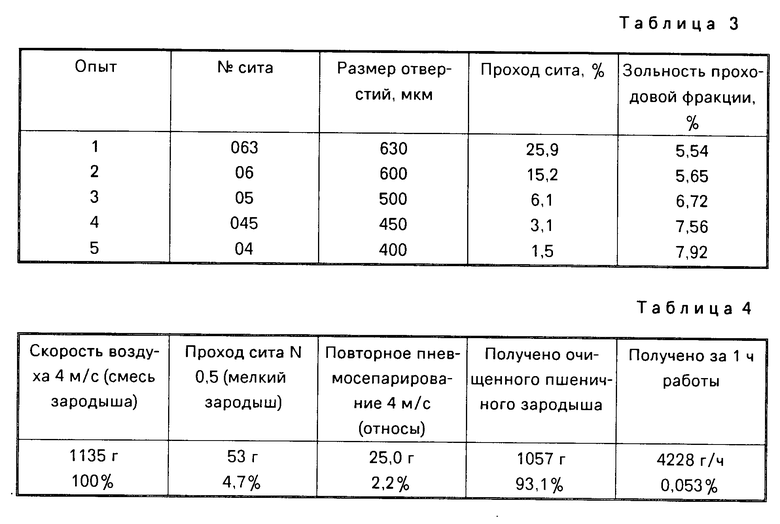

В технологической линии зерноочистительного отделения мельзавода две обоечные машины РЗ-БМО-6 обрабатывали зерновую смесь при производительности 6 т/ч до гидротермической обработки и одна обоечная машина РЗ-БРО-8 при производительности 8 при производительности 8 т/ч после гидротермической обработки зерна. После работы трех обоечных машин отбирали фракцию отходов и сепарировали ее на наборе ситовых поверхностей N 1,2; 1,0; 09; 063 с целью определения количества зародыша, остающегося на контрольных ситах. Данные пяти опытов сведены в табл. 1.

По результатам измерений установлено, что наилучший вариант работы трех обоечных машин можно получить после установки сита N 095 при количестве смеси пшеничного зародыша и относов 40,2% и небольшом количестве пшеничного зародыша и относов 40,2% и небольшом количестве пшеничного зародыша (5%) в составе схода сита N 095. Приемлемо также и сито N 1,0.

Разделение прохода сита N 095 в пневмосепарационном канале при различных скоростях воздуха представлено в табл. 2.

При скорости вертикального воздушного потока 3 м/с во фракции зародыша содержится еще много более легких частиц разрушенного зародыша, а при скорости 4,5 м/с в относы попадает значительное количество цельного зародыша. Наиболее оптимальным по чистоте и количеству полученной фракции зародыша, направляемого на дальнейшую обработку, будет диапазон скоростей 3,5-4 м/с.

При скорости воздуха 4 м/с из массы относов и пшеничного зародыша выделили 1135 г пшеничного зародыша и 2265 относов (табл. 3).

Во фракции с размером проходового продукта через сито N 0,5 при массе продукта 5,1% зольность составляет 6,72% Увеличение количества выделенной фракции до 15,2% на сите N 0,6 обуславливает зольность 5,65%

За оптимальное принято сито N 05, дающее хорошую проходовую фракцию и достаточно чистую и большую сходовую фракцию.

При повторном сепарировании схода с сита N 05 количественно фракции распределяются следующим образом (табл. 4).

В результате выполнения рекомендуемых технологических операций получено по результатам работы трех обоечных машин 1057 г (1135-53-25) пшеничного зародыша (при длительности отбора образцов из машин в течение 15 мин).

За период работы обоечных машин РЗ-БМО-6 (2 шт.) и РЗ-БГО-8 (1 шт.) можно получить при производительности зерноочистительного отделения 8 т/ч 4228 очищенного неразрушенного пшеничного зародыша, что составит 0,053% от общего количества зерна, поступающего в зерноочистительное отделение.

Таким образом, в зерноочистительном отделении получен готовый продукт улучшенного качества.

Использование: в мукомольной промышленности при получении пшеничного зародыша. Сущность: способ предусматривает выделение зародыша при подготовке зерна к помолу из продуктов сухого и/или повторного шелушения путем просеивания их на сите N 1,0 или 095 и очистки прохода с сита в вертикальном воздушном потоке при скорости воздуха 3,5 4 м/с, разделения выделенного зародыша на сите N 05 на проходовую мелкую и сходовую крупную фракции и очистки крупной фракции зародыша в вертикальном воздушном потоке при скорости воздуха 3,5 4 м/с. 2 з.п. ф-лы, 4 табл. 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кулак В.Г., Максимчук Б.М | |||

| Технология производства муки | |||

| М.: ВО Агропромиздат, 1991, с.179-184, 200-203. | |||

Авторы

Даты

1995-07-20—Публикация

1993-03-09—Подача